曳引驱动乘客电梯非金属对重反绳轮轮轴断裂断口形貌分析

2024-04-17汪有韬周叶平兰清生刘中华李婷婷

汪有韬 周叶平 兰清生 刘中华 李婷婷

(江西省检验检测认证总院特种设备检验检测研究院 南昌 330052)

电梯对重即平衡电梯轿厢重量的系统,是曳引驱动电梯的重要组成部分,其主要作用是减少曳引主机的功率,减少电梯曳引轮或蜗轮上的力矩。近年来随着电梯数量激增,电梯制造行业的竞争也越来越大,非金属材质的对重反绳轮在额定速度2 m/s 以下的电梯中得到了广泛的应用。鉴于非金属材质反绳轮导致的事故或者故障时有发生,2023 年4 月2 日发布的TSG T7001—2023《电梯监督检验和定期检验规则》A1.2.5.7 条规定“非金属材质反绳轮仅适用额定速度不大于1.75 m/s 的电梯;须标识出制造单位名称、制造日期、维护保养要求和报废条件;维保单位按照制造单位要求进行维护保养;检验各项试验后不得出现脱槽、轮轴偏转、固定结构变形等现象”,可见明显提高了对非金属反绳轮的检验要求。为探究一起曳引驱动乘客电梯因钢丝绳从非金属对重反绳轮脱槽后导致轮轴断裂故障原因,本文通过反绳轮轮轴、轮轴挂板的材质分析及其显微硬度测试和反绳轮轮轴断口形貌分析,得出非金属对重反绳轮轮轴断裂的主要原因,提出了非金属对重反绳轮的设计和装配建议。

1 电梯反绳轮轮轴断裂现场介绍

2021 年某地一台曳引驱动乘客电梯在运行过程中对重反绳轮轮轴突然断裂,导致电梯曳引钢丝绳从反绳轮中全部脱出,轿厢与对重完全脱离,轿厢与对重同时往电梯井道底坑坠落,电梯轿厢因超速触发电梯限速器动作后,电梯安全钳将电梯轿厢制停在导轨上,仅造成对重系统损坏,没有造成严重的事故,对重坠落后现场反绳轮见图1,反绳轮明显向一侧倾斜。

图1 坠落现场反绳轮及挂板

2 电梯反绳轮和挂板宏观形貌分析

图2(a)为反绳轮的整体宏观形貌,包括轮轴、尺寸较大的轮外圆圈和尺寸较小的轮内圆圈。图2(b)为挂板的宏观照片,挂板表面出现多处磨损痕迹,包括钢丝绳刚脱落时对反绳轮外圆圈和挂板磨损造成的轻微对磨区域1,反绳轮与挂板之间间隙约为5 mm 小于钢丝绳直径8 mm,钢丝绳紧挨着快速旋转的反绳轮导致轮外圆圈被磨薄了3 mm,这时反绳轮与挂板之间间隙约8 mm 有利于钢丝绳进一步向轮轴运动,而挂板只遭到轻微磨损(表面油漆未磨掉),随后对反绳轮内圆圈和挂板磨损造成对磨区域2(相较于对磨区域1 严重)以及反绳轮轮轴断裂后钢丝绳对挂板造成很严重的不对称磨损[1]。

图2 反绳轮和挂板的宏观图

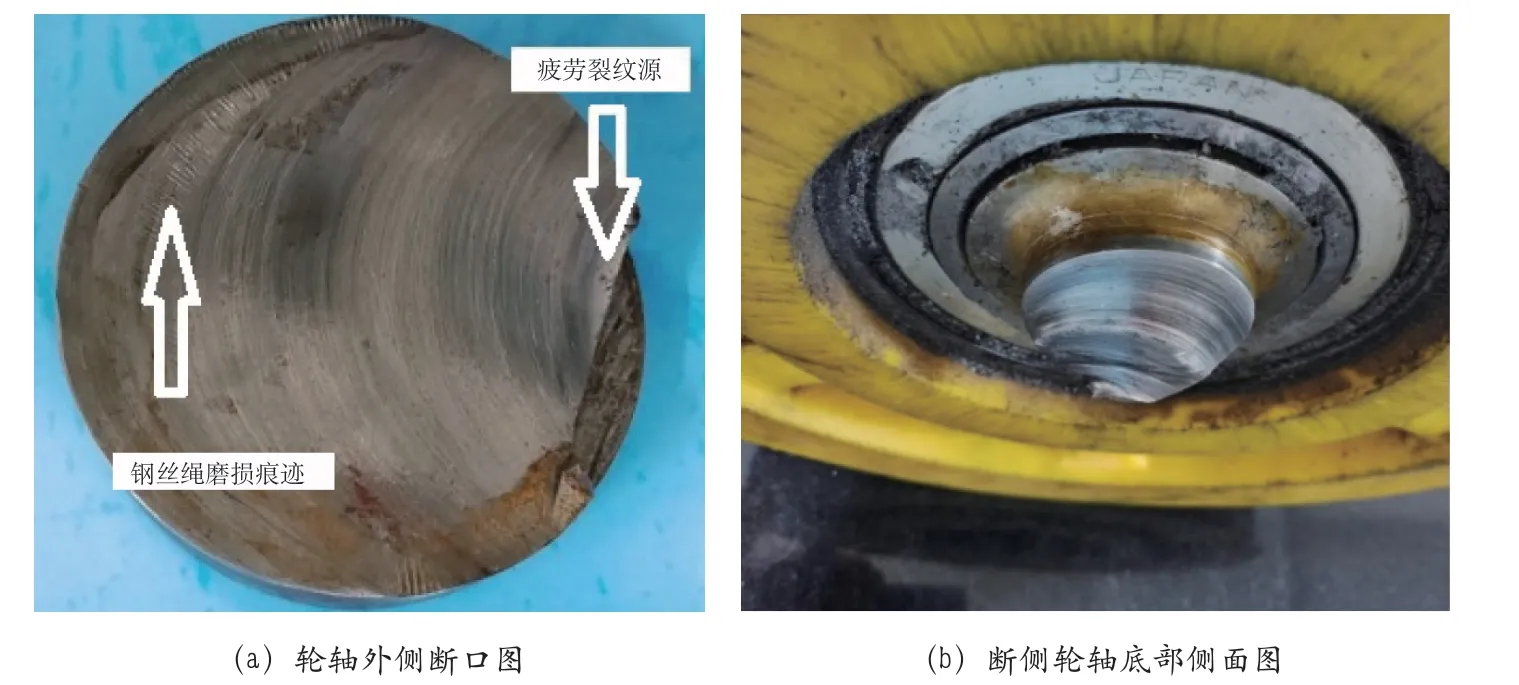

图3(a)为轮轴外侧断口,右下角存在明显的凹槽,从中可初步看到疲劳断裂特征(疲劳辉纹)靠近凹槽,也即是疲劳裂纹源,在断口对面区域也可看到钢丝绳的磨损痕迹,其他地方看不到明显的钢丝绳磨损痕迹。图3(b)为断侧轮轴底部侧面图,可见轮轴靠近表面上存在被磨光的痕迹,边缘轮廓立体清晰[2-4]。

图3 轮轴外侧断口

3 检测与结果

3.1 反绳轮轮轴断口形貌分析

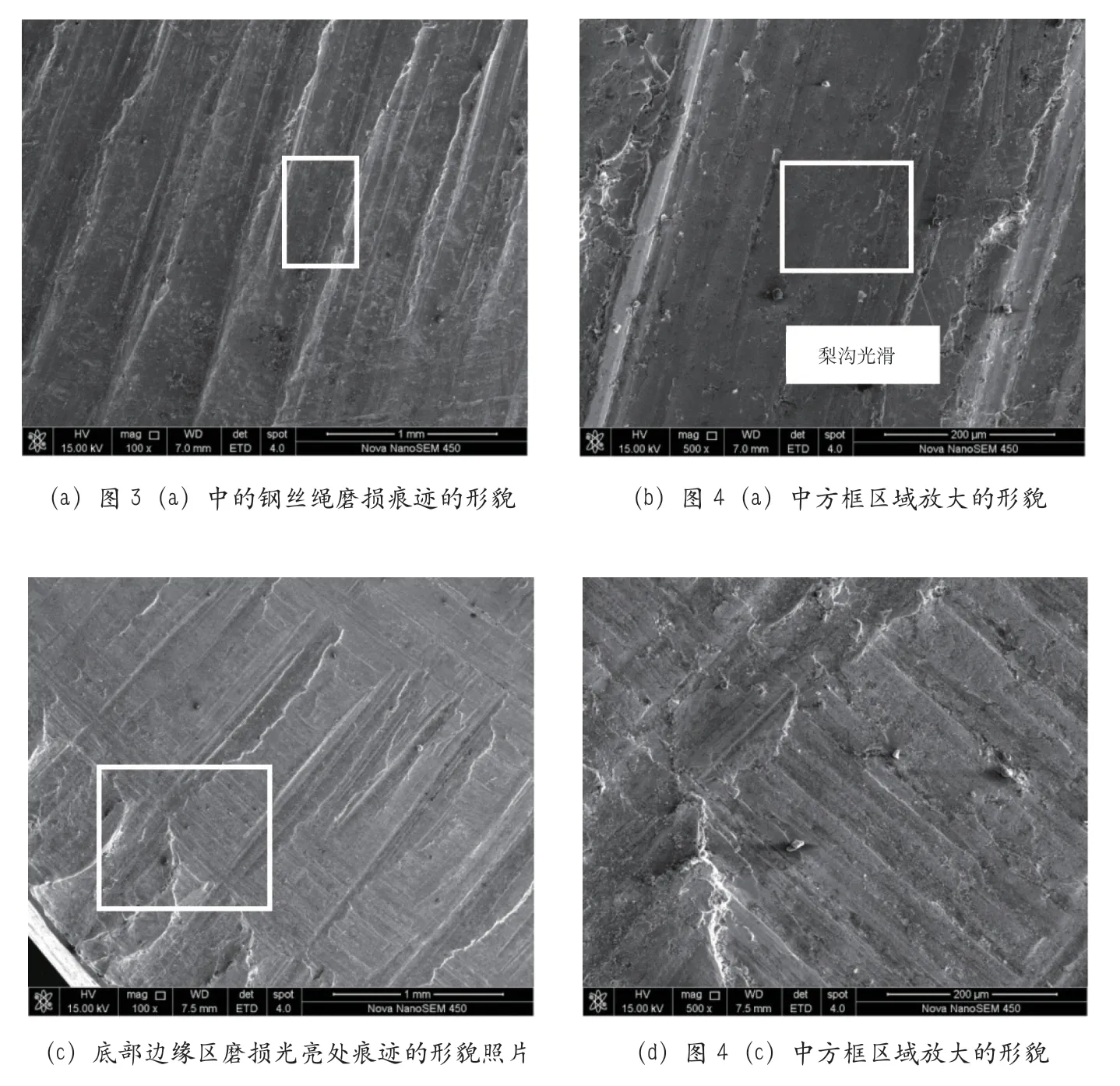

图4 为钢丝绳与反绳轮轮轴断口的摩擦形貌扫描电子显微镜(SEM)图。图4(a)为图3 中标注的钢丝绳磨损痕迹的形貌图,可看出磨痕形貌与钢丝绳的形状非常吻合。图4(b)为图4(a)中白色方框区域放大的形貌,可看出磨痕梨沟区域光滑平整,这是钢丝绳与轮轴严重磨损导致的。图4(c)为轮轴底部边缘区域磨损光亮处痕迹的形貌图[5],可看出2 个方向上磨痕,一种是绕轮轴圆周方向钢丝绳与轮轴磨损的磨痕;另一种是与图4(a)中磨痕方向一致且较图4(a)中浅一点的磨痕,这个是在钢丝绳与轮轴绕圆周磨损之后再发生的第2 次磨损。4(d)为图4(c)中方框区域放大的形貌,2 个方向上的磨痕较为明显。

图4 钢丝绳与反绳轮轮轴断口的摩擦形貌照片

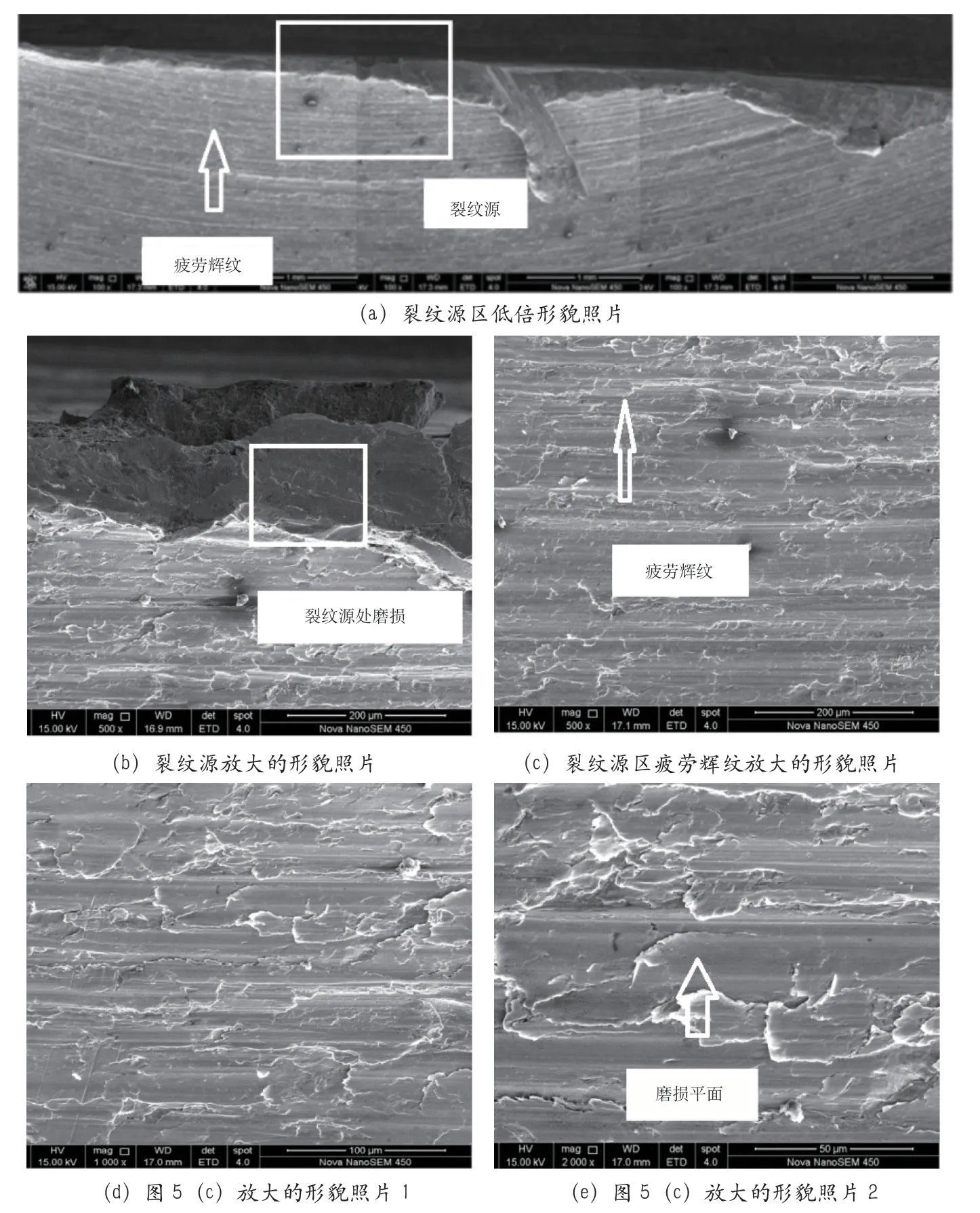

图5 为反绳轮轮轴断口裂纹源区的SEM 图。图5(a)为3 张形貌图拼接而成的裂纹源处完整的形貌图,从中可看到圆弧形的疲劳辉纹,疲劳辉纹最中心处即为裂纹源,如图中标注所示。图5(b)为图5(a)中裂纹源放大的形貌,可看出裂纹源处磨损非常严重,磨成了光滑平整的平面。图5(c)、图5(d)和图5(e)分别为裂纹源附近的疲劳辉纹逐级放大的形貌图,可进一步确认这些磨损平面是由于产生裂纹之后受到外部载荷作用产生一张一合的磨损导致的,由此可知反绳轮轮轴断口具有疲劳断裂特征[6]。

图5 反绳轮轮轴断口裂纹源区的形貌照片

图6 为反绳轮轮轴断口裂纹扩展区的形貌图,从图中也可见疲劳辉纹和磨损平面。

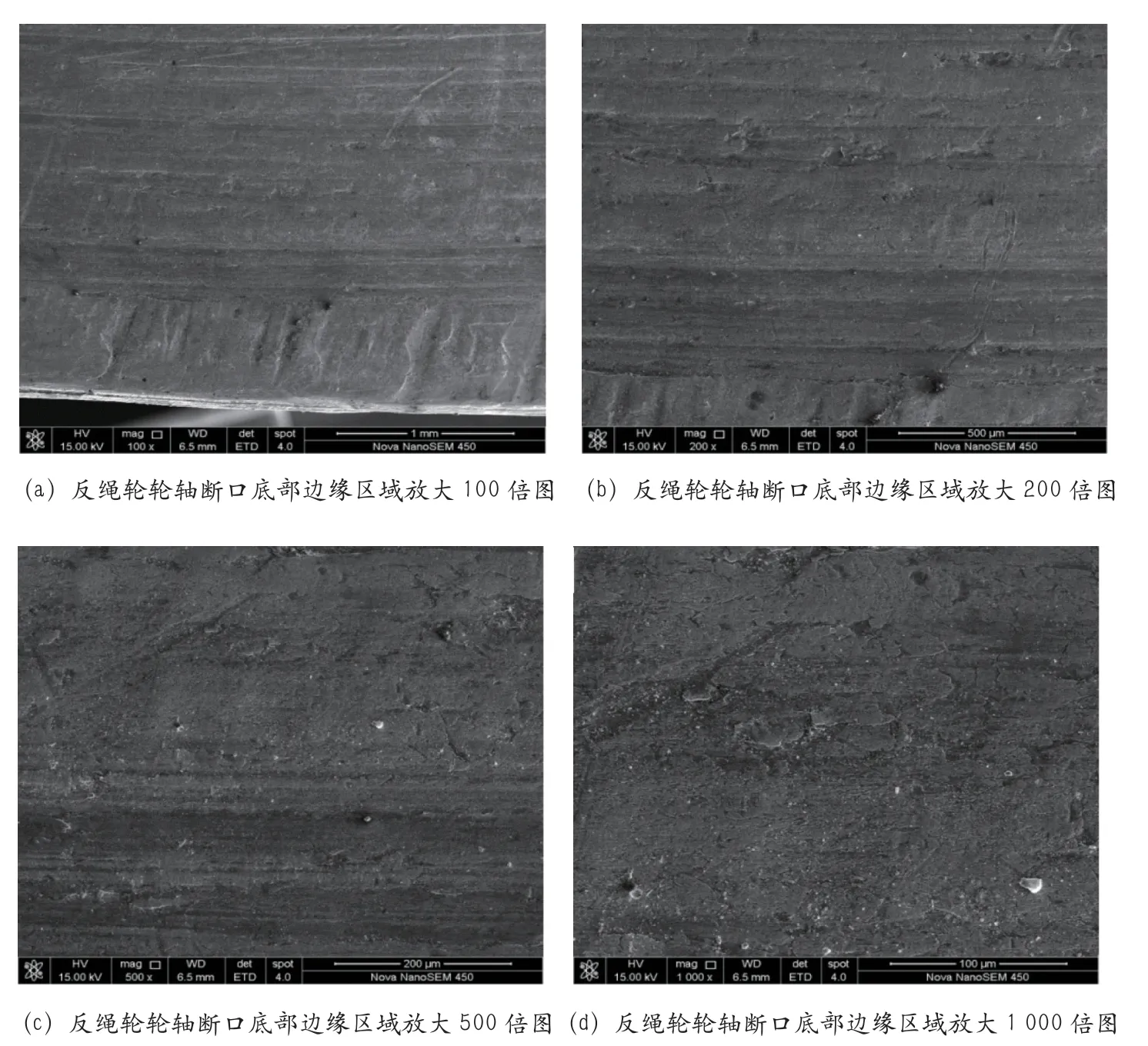

图7 为反绳轮轮轴断口底部边缘区域的形貌图,由图7 可知该部分断口经过了严重磨损且被磨损成非常平整的磨面,这可能是钢丝绳与反绳轮轮轴反复磨损留下来的磨面,这部分磨面宽度大约为6 mm。

图7 反绳轮轮轴断口底部边缘区的形貌照片

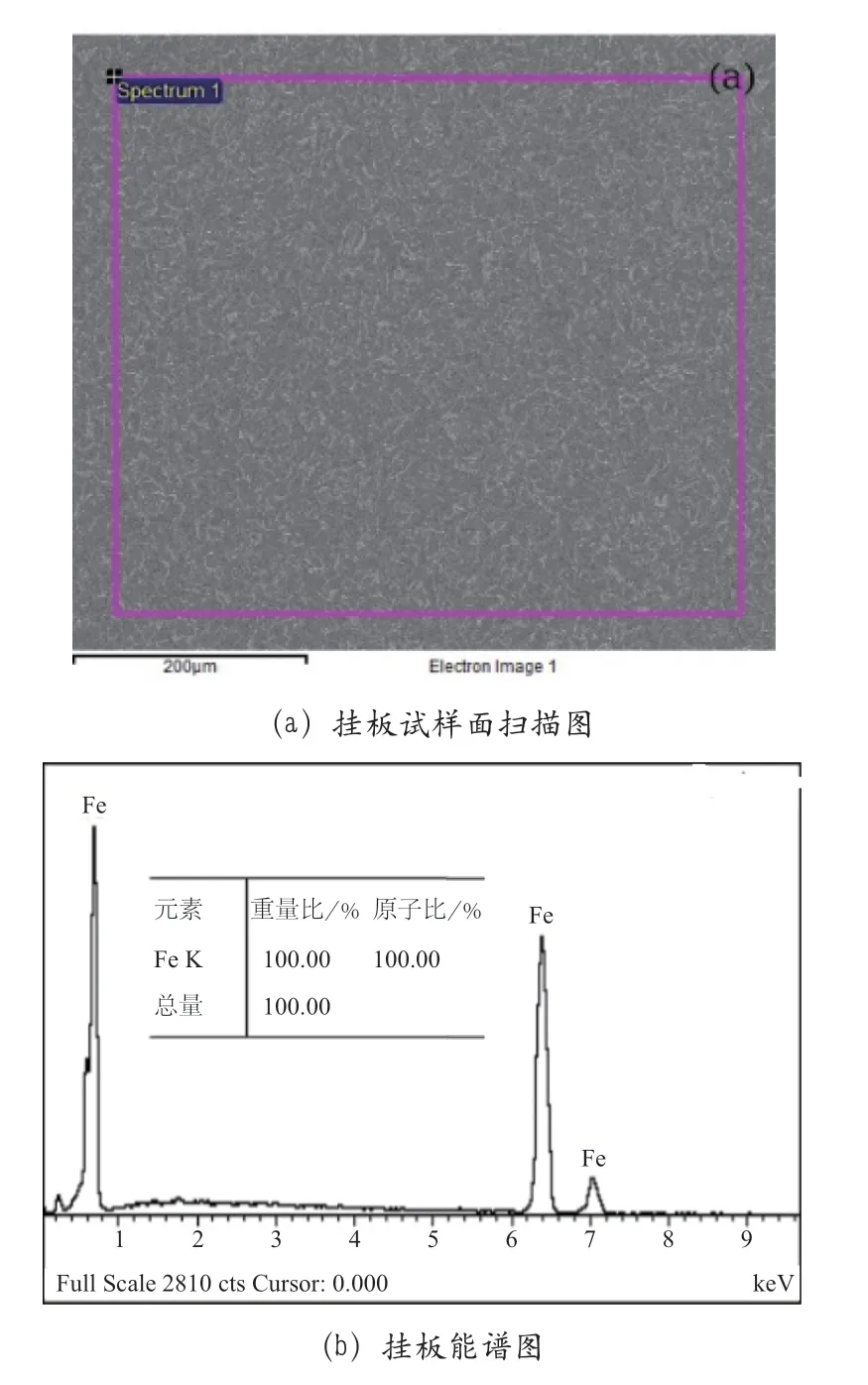

3.2 挂板与反绳轮轮轴成分分析

图8为挂板的能谱成分分析结果,由图8 可知,其能谱分析只检测到Fe 元素,未检测到其他杂质元素,表1 为挂板碳硫元素分析结果,可知其碳含量为0.175%,在其材质Q235 钢碳含量(0.14%~0.22%)范围内[7]。同理测得反绳轮轮轴碳含量为0.49%,也在其材质45 #钢碳含量(0.42%~0.50%)范围内,可见挂板与反绳轮轮轴材质均符合要求。

表1 挂板碳硫分析结果 %

图8 挂板能谱成分分析结果

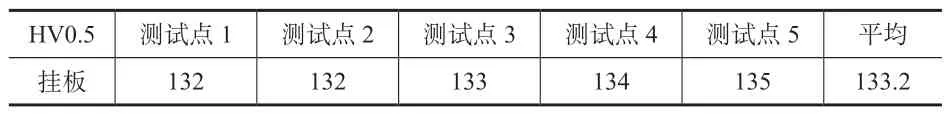

3.3 挂板、反绳轮轮轴、钢丝绳显微硬度分析

通过随机拾取5 个测试点计算平均值的方法,使用显微硬度计测得挂板显微硬度见表2,其显微维氏硬度为133.2 HV0.5,符合其硬度要求HB120 ~180(相当于HV125 ~190)。

表2 挂板显微硬度测试结果

同样方法测得反绳轮轮轴的显微硬度,其显微维氏硬度为175HV0.5,符合其硬度要求HB156 ~228(相当于HV165 ~240);断股钢丝绳的显微维氏硬度为482.2 HV0.5,满足其硬度参考指标(HV460 ~490)。可见钢丝绳硬度最大,挂板硬度最小。

3.4 曳引钢丝绳磨损分析

图9 为断股钢丝绳磨损图,从图9(a)中可看到断股钢丝绳呈直径约为110 mm 的螺旋状,它的半径和轮轴的直径相同,是受拉力绕轮轴运动导致的。图9(b)为断股钢丝绳中间部分局部图,从中也可看到磨损痕迹,呈亮白色的金属光泽且反光。

图9 断股钢丝绳磨损照片

4 分析与讨论

通过上述检测试验可知:挂板、反绳轮轮轴材质和硬度均符合要求,且钢丝绳硬度是反绳轮轮轴硬度的2.76 倍,是挂板硬度的3.62 倍,钢丝绳与反绳轮轮轴或挂板接触摩擦时比较容易对其造成磨损。

反绳轮轮轴存在凹槽加工缺陷,导致应力集中形成疲劳源;见图10,由于卡位板底部与凹槽接触区油漆被磨掉,且卡位板侧面与疲劳源相对区的油漆也被磨损,说明固定在卡槽的卡位板与凹槽之间存在摩擦,卡位板和卡槽之间的磨损严重,造成了反绳轮轮轴凹槽处疲劳源的形成。

图10 卡位板磨损图

轮轴断口下边缘附近区域有6 mm 宽度的磨损平面,断股钢丝绳中间部分表面有磨损痕迹,其断股处表面磨损更严重,呈亮白色的金属光泽且反光性好,表明钢丝绳对反绳轮轮轴造成过磨损切削。

反绳轮与挂板之间的间隙小于钢丝绳的直径,由于摩擦力的作用使得钢丝绳容易被反绳轮旋转带着一起上下运动,对轮轴造成磨削切割。

从反绳轮挂板和卡位板磨损情况可看出,钢丝绳与反绳轮轮轴接触磨损之前,钢丝绳对挂板的磨损是对称的。从钢丝绳绕轮轴圆周方向的磨痕看也是对称磨损,但从另一个方向上的第2 次磨损痕迹来看时,钢丝绳与反绳轮轮轴的磨损是不对称的,表明此时反绳轮轮轴已发生松动倾斜,即将断裂,从第2 次磨损痕迹可看出钢丝绳形状痕迹,表明他们之间只是短暂少数的接触摩擦。反绳轮轮轴发生倾斜和断裂后就导致钢丝绳对挂板的倾斜磨损。

反绳轮轮轴断口中存在疲劳和磨损特征,且其断裂是由使用过程中造成的疲劳和钢丝绳对轮轴磨损共同导致的,其中疲劳裂纹产生时间要早于钢丝绳对轮轴的磨损,疲劳断裂是主要原因。

5 结论及建议

综上,通过对断裂反绳轮轮轴的断口形貌分析可知对重反绳轮轮轴断裂的直接原因是电梯钢丝绳从对重反绳轮中脱槽导致钢丝绳对轮轴的磨损,主要原因是疲劳断裂。通过能谱成分分析和显微硬度试验可知断裂的反绳轮轮轴的材质、显微硬度和组织成分均满足要求。曳引钢丝绳从反绳轮中脱槽后钢丝绳绕着轮轴一直摩擦运行,最终导致了反绳轮轴的疲劳断裂。

建议反绳轮轮轴的加工和设计应尽量减少截面的突变形成应力集中;卡位板的安装应与反绳轮轮轴保留足够的间隙,避免与反绳轮轮轴形成摩擦;挂板与非金属反绳轮应留有大于钢丝绳直径的间隙;建议电梯生产企业在电梯设计过程中增加电梯反绳轮脱槽检测装置的设计。