基于压电阻抗技术的门式起重机健康监测研究

2024-04-17李继承戚政武杨宁祥

李继承 戚政武 杨宁祥

(广东省特种设备检测研究院珠海检测院 珠海 519002)

1 引言

起重机是承担货物吊装和搬运任务的重要机械,广泛应用于码头、厂房、室内外仓库等场所,在国民生产中起着相当重要的作用。起重机是一种间歇式动作机械,具有短暂、重复、周期性循环的工作特点,且工作环境恶劣,其金属结构失效事故的后果十分严重。引起起重机金属结构失效的故障类型主要有裂纹、局部或整体变形、折断、锈蚀、刚度不足等。其中,裂纹损伤会显著降低金属结构承载面积,进而引起结构承载能力下降,在外加载荷周期性作用下,裂纹长度不断增长,最终引起金属结构断裂,发生灾难性事故。

TSG 51—2023《起重机械安全技术规程》C3.7.3金属结构检查中第(1)条要求:“主要受力结构件的连接焊缝无明显可见的裂纹。”GB/T 6067.1—2010《起重机械安全规程 第1 部分:总则》3.9.3 条规定:“主要受力构件产生裂纹时,应根据受力情况和裂纹情况采取阻止措施,并采取加强或改变应力分布措施,或停止使用。”

大型起重机械尺寸大、结构复杂,部分金属构架难于接触,在定期检验和日常巡查中存在盲区。在裂纹损伤发生初期,损伤尺寸小,外观表现不明显,检验人员靠目视方法很难发现[1]。同时,金属结构出现裂纹后,在达到一定限度之前,是容许其在规定的寿命期或检修期内安全可靠地工作的[2]。针对大型起重机械,当发现存在初始裂纹损伤时,若任其继续工作,则安全生产无法保障;若将其全部做报废处理,因大部分出现损伤的起重机尚在设计使用年限内,报废不仅会影响企业的正常生产,而且会造成巨大的经济损失。因此,提出一种针对起重机金属结构裂纹损伤的监测方法对保障起重机械安全生产具有重大意义。

2 监测原理

压电阻抗(Electro-Mechanical Impedance,EMI)技术是20 世纪末发展起来的一种结构健康监测方法。其基本思想:结构发生损伤时其机械阻抗将发生变化,但该变化难以通过直接测试得到,利用压电材料的机电耦合特性,通过测量其电阻抗信号的变化间接反映出被测结构机械阻抗的变化。对粘贴于结构表面或埋入结构内部的压电材料施加交流电场时,由于逆压电效应作用压电材料将产生机械振动,并带动被测结构产生振动响应。该响应传递到压电材料上,由于正压电效应作用引起其电阻抗信号变化。通过比较结构有无缺陷时所测得电阻抗信号的差别,可以对其内部损伤状况进行判定。

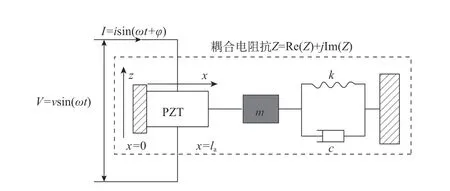

压电阻抗技术的理论模型最早于1993 年由Liang等[3]首次提出。PZT 压电传感器粘贴到被监测结构表面后,两者组成的系统可以简化为单自由度弹簧-质量-阻尼系统,如图1 所示。图1 中,V为施加在PZT 传感器两端的电压,v为V的振幅,ω为角频率,t为时间。I为流经PZT 传感器的电流,i为I的振幅,φ为初始相位角。Z为耦合电阻抗的复数形式,Re(Z)为Z的实部,Im(Z)为Z的虚部,j为虚部符号。PZT传感器的电压V沿z轴方向施加,PZT 传感器沿x轴方向振动,x=0 处为PZT 传感器的固定端,x=la处为PZT 传感器的振动伸缩端,la为PZT 传感器的长度。m、c、k分别为被监测结构的质量、阻尼系数和弹簧刚度。

图1 PZT 传感器与被监测结构的一维机电耦合模型

PZT 传感器的电阻抗信号Z(ω)与被监测结构的机械阻抗之间的关系可以用式(1)表示:

式中:

wa,ha—— 分别为矩形PZT 传感器的宽度和厚度;

Za—— PZT 传感器的机械阻抗;

Zs—— 被监测结构的机械阻抗;

d31—— 压电常数;

在PZT 传感器的特征参量保持不变的条件下,其电阻抗信号Z(ω)仅与被监测结构的机械阻抗Zs相关。

对于PZT 传感器电阻抗信号的测量,目前比较常用的方法是借助商用阻抗分析仪[4]。该仪器具有测量频带范围宽、电阻抗值测量精度高、单次测量数据点数多等优点。但对起重机金属结构健康监测的应用场景,该仪器也存在一些局限,如设备笨重携带不便,尤其是对大型起重机监测现场,很难将该设备携带至起重机主梁等多个监测位置[5]。同时,阻抗分析仪需要外接220 V 交流电源,在某些起重机现场难以满足远距离供电。目前大多数阻抗分析仪仅支持单通道数据采集,不能实现多通道多频段数据采集和同时显示,造成监测现场数据采集效率较低。针对上述不足,本研究团队在前期已经研发出便携式电阻抗测试系统,并在试验室环境下对一维铝梁结构上的裂纹损伤进行了监测[6-7]。

3 有限元模型仿真

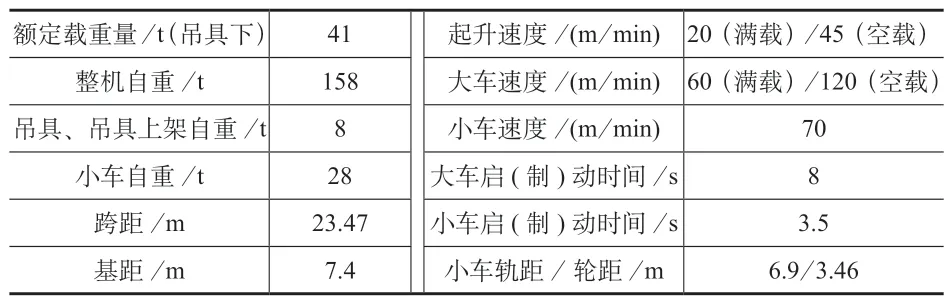

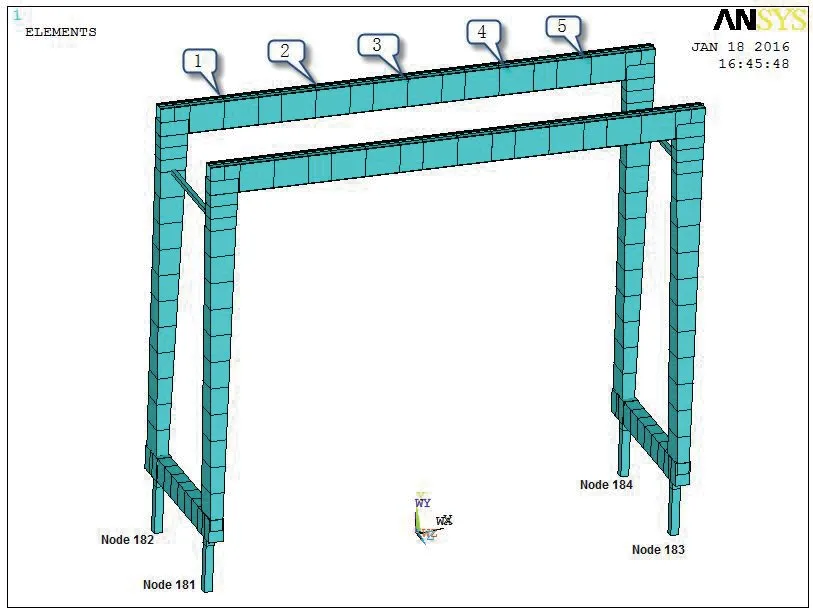

本研究的监测对象为额定载重量41 t 的轮胎式集装箱龙门起重机,见图2,其主要技术参数见表1。为了确定该型号起重机在额载情况下最大应力所在位置,为后期压电阻抗监测部位的选取提供参考,首先采用有限元建模的方法,对起重机在小车处于不同位置时的整体受力情况进行分析。龙门起重机主体结构包括2 个主梁、4 个支腿、2 个鞍梁、2 个支撑,在ANSYS 中采用梁单元建模。进行受力分析时考虑的载荷情况包括固定载荷、小车载荷、吊具载荷、额定起升载荷、小车运行惯性力载荷。计算时考虑小车在主梁上的5 种特殊位置,见图3,分别是(a)小车位于左极限位、(b)小车位于主梁1/4 处、(c)小车位于跨中、(d)小车位于主梁3/4 处、(e)小车位于右极限位,在图3 中分别对应位置1 ~位置5。采用有限元分析方法计算时,金属结构材料的弹性模量为2.1×1011Pa,泊松比为0.3,受力构件所用材料为Q345B,在小车处于主梁上不同位置时,起重机最大应力的分布云图见图4。

表1 龙门起重机主要技术参数

图2 轮胎式集装箱龙门起重机监测现场

图3 龙门起重机结构计算模型

图4 小车处于不同位置处最大应力云图

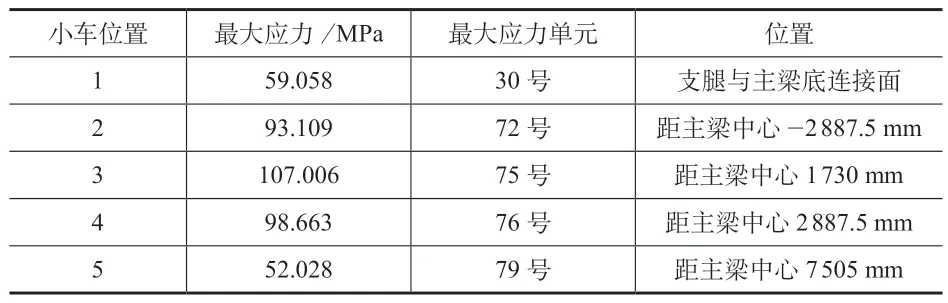

观察图4 可以发现,当起重机小车处于主梁上的不同位置时,起重机整体受力情况差异较大,最大应力分布位置也不相同。其中,比较容易出现应力集中的部位为主梁上靠近小车停靠位置,支腿与主梁连接部位和右侧2 条支腿的上中部。分别统计小车停靠不同位置时最大应力数值及其对应位置,见表2。根据表2 的统计结果可以看出,当小车位于主梁中部即位置3 时,在距离主梁中心1 730 mm 位置处出现最大应力,最大应力值为107.006 MPa。观察图4(c)和图4中其他应力分布云图,图4(c)中除了出现最大应力外,支腿与主梁连接部位和右侧2 条支腿的上中部等其他应力集中部位,相互之间的应力分布情况差别不大。因此,当小车位于位置3 时,整个龙门起重机结构的应力分布具有典型性,后期压电阻抗监测时选取该种工况作为代表。

表2 工作工况计算列表

4 监测实施及结果分析

根据有限元分析的结果,以龙门起重机小车位于位置3 时的典型工况作为监测场景,选取4 处应力集中部位作为监测点,在其附近分别粘贴压电传感器。1#和2#传感器粘贴于右前支腿焊缝位置附近,其中1#传感器粘贴于支腿下部1/4 位置处,2#传感器粘贴于支腿上部与主梁平行位置处。3#和4#传感器粘贴于起重机主梁上盖板,其中3#传感器粘贴于主梁左侧1/4 位置处,4#传感器粘贴于主梁1/2 位置处。对于每个压电传感器,分别选择4 组频段作为监测频段,其频率范围为20 ~23.98 kHz、30 ~33.98 kHz、40 ~43.98 kHz、55 ~58.98 kHz,各监测频段的数据测量点数均为200,频率间隔均为20 Hz。所用监测装置为自行研发的便携式电阻抗测试系统,试验现场见图5。

图5 压电阻抗监测实施现场

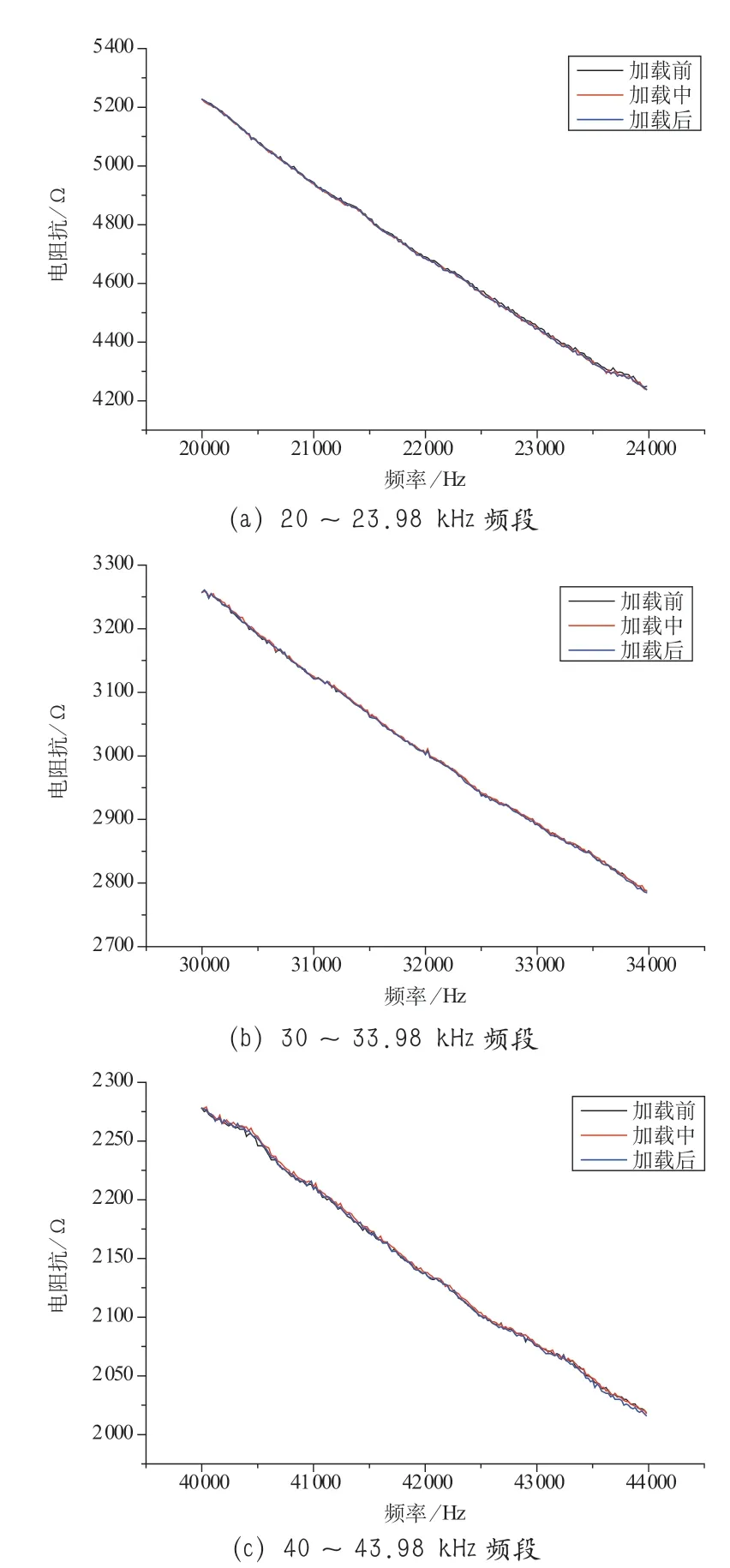

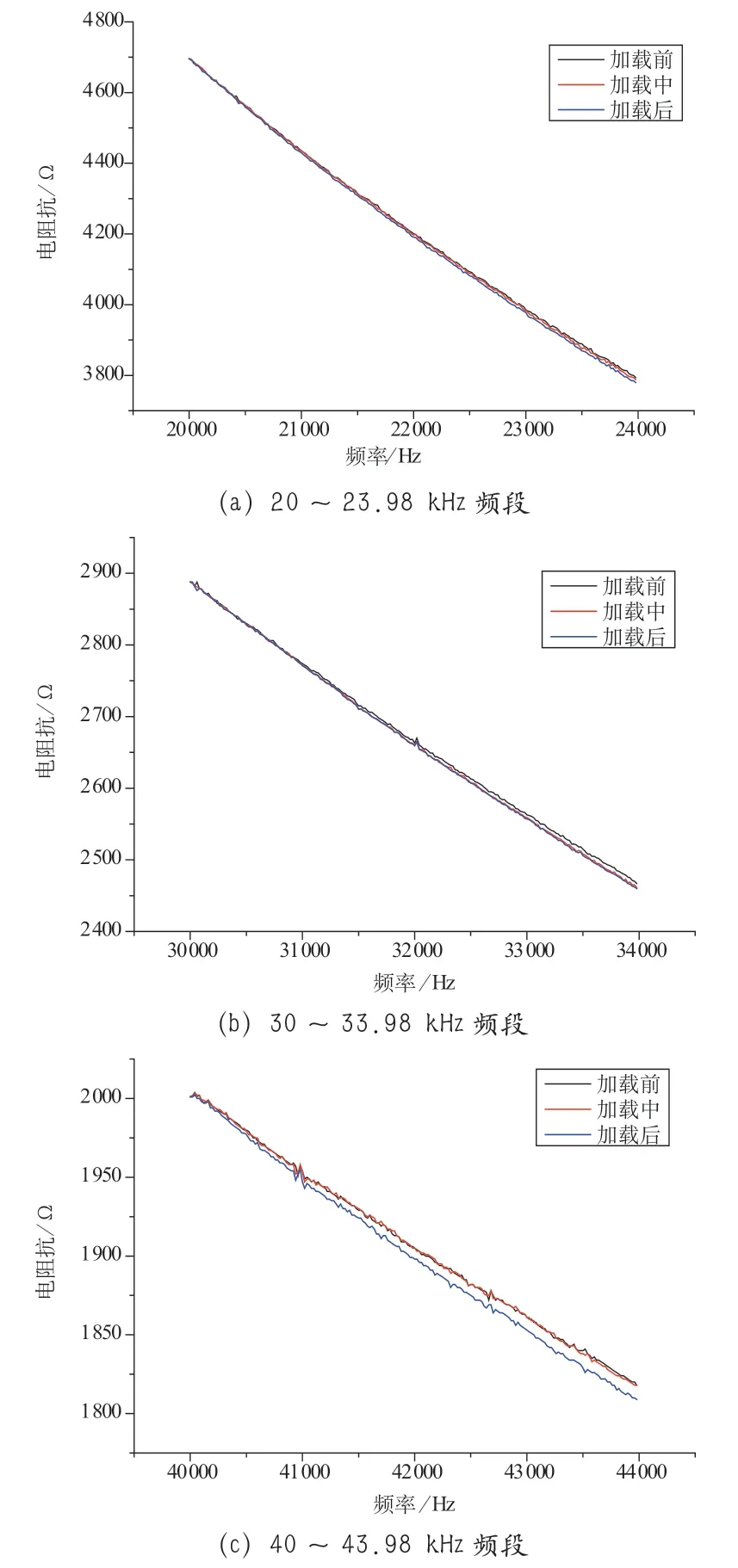

完成1#~4#压电传感器粘贴后,首先在龙门起重机空载的情况下进行电阻抗信号测量。然后将小车移动到位置3 处,加载30 t 集装箱,其为额载41 t 的73%,在集装箱吊起的状态下进行传感器电阻抗信号测量。最后,将集装箱卸载,起重机再次处于空载状态下进行信号测量。1#~4#压电传感器在不同加载状态下所测得的电阻抗信号如图6 ~图9 所示。

图6 1#压电传感器电阻抗测量结果

图7 2#压电传感器电阻抗测量结果

图8 3#压电传感器电阻抗测量结果

图9 4#压电传感器电阻抗测量结果

观察图6 ~图9 所测得的各压电传感器电阻抗信号可以发现,在不同的监测频段范围内,随着测量频率增大,电阻抗幅度整体上呈现出不断减小的变化趋势。在某些特定的频率点,电阻抗幅度会出现峰值和谷值。由式(1)可知,电阻抗峰值和谷值对应的特征频率,间接反映了被监测结构机械阻抗的变化,进而反映了被监测结构刚度、质量和阻尼特征的变化。相对于低频段,在高频段范围内特征峰值和谷值的数量更多,因而对被监测结构的损伤变化更加敏感。当被监测起重机金属结构出现裂纹损伤后,其机械承载能力下降,结构刚度降低,特征峰值和谷值对应频率向低频方向偏移。

在1#和2#传感器的4 个监测频段中,起重机加载前、加载中和加载后特征峰值、谷值对应频率和电阻抗幅度均未观察到明显变化。对于3#传感器,在起重机加载前后,电阻抗幅度随检测频率的整体变化趋势存在比较明显的差别,即电阻抗谱的斜率出现明显变化。电阻抗峰值和谷值对应的特征频率并未发生明显变化,个别特征频率仅发生20 ~40 Hz 的偏移,即1 ~2 个数据点的偏移。4#传感器各监测频段在起重机加载前后,电阻抗特征频率和幅度均未发生明显变化,仅在40 ~43.98 kHz 频段中,加载后的电阻抗谱相对于加载前和加载中存在一定的斜率变化。

参考第3 章得到的龙门起重机加载过程中最大应力分布云图可知,在小车位于位置3 的加载过程中,最大应力的分布位置为4#传感器附近。在加载的3 个阶段,4#传感器电阻抗谱对应的特征频率均未发生明显偏移。同时,1#~3#传感器的电阻抗谱也未发生明显偏移。可以认为,该龙门起重机在加载至30 t 重物情况下处于安全状态,未观察到反映裂纹出现或裂纹扩展的现象。

对于3#传感器不同监测频段出现的电阻抗谱斜率变化,参考孙佳[8]的研究结果,可以推断为由环境温度的变化引起。在实际监测过程中,3#传感器处于阳光直射位置,不同监测时段传感器可能由于附近金属结构吸热而出现温度变化,进而导致电阻抗幅度随监测频率的斜率发生变化。

5 结论

采用压电阻抗技术对额定载重量41 t 的龙门起重机金属结构进行健康监测。采用有限元分析的方法确定小车在主梁上5 种不同停靠位置处,起重机应力分布云图。选取典型加载条件下应力集中部位作为监测点,在起重机加载前、加载中和加载后分别进行压电传感器电阻抗信号测量。研究结果表明:当被监测起重机金属结构未出现裂纹损伤时,电阻抗谱峰值和谷值对应频率不会出现明显偏移,电阻抗幅值相差较小。利用压电阻抗技术能够实现起重机金属结构裂纹损伤的在线监测。环境温度的变化会导致电阻抗谱斜率的变化,进而对监测结果产生干扰,在实际监测过程中应尽量减小环境温度的变化范围。