纺织印染行业大吨位电梯存在问题及对策分析

2024-04-17黄超亮马奇达杜锡勇

黄超亮 宋 梅 马奇达 杜锡勇 陈 瑜

(1.绍兴市特种设备检测院 绍兴 312071)

(2.绍兴市特种设备智能检测与评价重点实验室 绍兴 312071)

历史上,纺织行业的发展里程总伴随着机械文明的突破,正如宋代出现了织锦机,清代出现了绣花机,以及20 世纪机械印染的全面普及。当下大吨位电梯的垂直运输,配以叉车的水平搬运,见图1,促成了生产结构向高空发展,纺织印染行业迎来新飞跃。得益于此,印染产能占全国40%的绍兴,通过推进印染集聚升级工程,10 年间新增5 t 及以上大吨位电梯3 000余台,建成了全国最大的绿色印染基地,实现了集中供热、供气、排污,并为新兴产业发展腾出了1 万余亩(约6.666 7 km2)土地。打造“织造印染产业大脑”,迈出纺织印染产业发展从“无序粗放”向“绿色集约”,从“传统制造”到“现代智造”转变的重要步伐,传统染缸变身现代工厂。

图1 纺织印染现代工厂及叉车运布图

然而,在印染集聚升级的推进过程中,大吨位电梯-叉车运行体系也暴露诸多问题隐患,亟须梳理解决。本文所述的大吨位电梯是指额定起重量大于5 t 的货梯,是纺织印染现代工厂对货物进行垂直运输的主要设备,其大面积轿厢、大空间安全输送的特点满足了高效完成大批量货物运输的作业需求。

1 存在问题

1.1 对特殊环境下的货梯老化考虑不足

在纺织行业中,印染是其中间环节,被称为“纺织行业中的化工行业”,其染料和印染助剂中存在大量强酸、强碱、苯的氨基硝基化合物、氮氧化合物、硫化氢等有毒有害化学品。高温、高湿、高噪音和毛尘是纺织行业中有害作业环境的主要特征[1]。

在高温环境中,这些有害物质都会挥发于空气,充斥于电梯作业环境,加快金属结构的腐蚀速度,如门板、轿壁、轿底等。此外,选毛等工序中产生的棉、毛、麻尘等毛尘容易堆积在电梯门锁、轿顶、底坑等区域,造成门锁拉弧、层门卡阻等安全隐患。车间的高噪音,还会造成人员听不清电梯的五方通话和超载警报。进出电梯运输的布匹往往带有大量液体染料,在运输过程中或滴落轿底,造成轿厢底板腐蚀;或流入底坑,造成长期严重积水,见图2,引起底坑电气安全开关失灵等安全隐患。带有腐蚀性的底坑积水,也加大了环境空气中的有害物质密度,间接造成了金属结构的“二次腐蚀”。

图2 印染企业车间及底坑积水图

目前大吨位电梯的生产,考虑强度、安全性较多,设计中缺乏对环境因素的区分对待,造成在用纺织印染行业的大吨位电梯与其他环境电梯的金属选材一致,并且出于成本的考虑,也没有对其金属结构进行镀锌等防锈处理。面对电梯框架、轿厢壁、门板、轿底及其连接处使用不同型号的钢材,在高温、高湿、酸碱性的纺织印染作业环境中,出现不同程度的锈蚀等隐患,缺乏有效的处理方法以及质量跟踪与监测手段。

1.2 对特种设备的选型运维投入不足

在市场环节,电梯市场竞争常带来大幅度降价,买方卖方的功利主义造成质量意识淡薄,带来不当的价值观和市场环境,造成在电梯销售和维保环节大打价格战,导致的电梯“减配”结果是电梯整机质量以及电梯维保质量降低,造成使用环节出现较大质量安全隐患,影响了大吨位电梯的高质量发展。

在使用环节的运营投入不足,造成不规范的使用习惯,除了上述缺乏特殊环境下的防腐防锈处理外,还存在五方通话的缺失、不规范设置或形同虚设,机房内降温措施被忽视,电梯长期“带病”运行等许多安全隐患。客观上影响了主体责任的落实。

1.3 对特殊部件的结构优化设计不足

大吨位电梯近几年数量激增,制造厂家大多沿用普通电梯的生产经验,在设计、制造、安装等环节缺乏对大吨位电梯特殊性的考虑,常用的设计方式是采取放大3 t 货梯所用钢材规格或增加钢材用量的粗犷计算。造成大吨位货梯的轿厢结构过于厚重,重达电梯设计载荷的50%甚至更高。过重的轿厢使电机的驱动力被大量地消耗在轿厢自重上,虽在一定程度上保证了设备的强度和安全性,却减少其有效载重,降低其运行效率,且增加电梯制造成本、运维成本以及能耗成本,违背了绿色、低碳的发展愿景。

因此如何优化轿厢结构,减轻自重,有效提高经济效益,在大吨位电梯研制中是一个关键问题。需要从行业和设备的特殊性出发,从环境、力学、材料等多方面入手,拔高设计、制造和安装标准。

1.4 对特殊作业的力学冲击估计不足

纺织印染行业的大吨位电梯,通常额定载荷6 t 以上的电梯,会直接使用3 t 及以上的叉车运输各工序布料,额定载荷5 t 的电梯一般会使用企业自制运布推车,见图3。

图3 运布小车

在大吨位电梯-叉车运输系统作业时,“大载重”和“强冲击”是需要关注的载荷工况特性。叉车等载货设备进入电梯时,可能导致大载重集中在门口区域,易造成偏载运行,产生部件撞击,进而发生故障或人员伤亡事故;叉车带货进入电梯时的载荷不均,也容易引起安全钳误动作,进而引起钢丝绳跳槽等。一旦超出了静态曳引力的极限值,将会引起货梯溜车事故,引起轿厢墩底等严重后果,轻则货物损坏、人员被困受惊吓,重则引起人员伤亡。很多叉车进出轿厢时并未减速,或者刹车过猛,都会造成不小的冲击载荷,加剧这种安全隐患[2]。例如,叉车运布进入电梯时,因刹车过猛,制动加速度过大,产生巨大冲击载荷,造成电梯导轨弯折和副导靴断裂,见图4。

图4 叉车动载冲击力造成的大吨位电梯副导靴断裂

因此,在大吨位电梯设计和制造中,除了要充分考虑电梯曳引力、钢丝绳张力、轿厢意外移动,选用合适的安全附件,还必须充分认识和考虑叉车作业时的特殊载荷状况[3],特别是振动载荷,一旦处理不当,轻则会造成电梯无法正常运行,重则引发安全事故。

在不考虑动载冲击的情况下,叉车进入电梯作业过程中,最多见的是碰撞事故,如车撞门、门撞车或者车撞轿厢壁等,见图5。

图5 轿门撞损

据不完全统计,大吨位货梯因碰撞产生的故障占总故障的80%以上[4]。分析原因,主要有以下3 个方面:1)叉车等运输车辆满载货物时,司机因视野受限等原因,无法准确判断车辆与电梯门及轿厢壁之间的距离,无意间冲撞电梯门或者轿厢壁。2)电梯使用频率较高时,运行环境洁净度相对变差,电梯门之间的光感传感器灵敏度容易降低,导致运输车辆未完全进入或退出轿厢时,电梯门就自动合上而造成冲撞。3)运载货物重量大、频次高,当管理不善和作业人员素质低下时,极易发生和电梯关门抢时间,进而撞击层门、轿门、轿壁。从而大大降低货梯货物搬运效率,并带来严重安全隐患。

2 解决策略

综上分析,大吨位电梯存在问题涉及设计、制造、安装、销售、使用等各个环节,要解决问题隐患,实现未来纺织印染行业大吨位电梯高质量发展,提出解决策略如下:

2.1 失效分析应对环境因素

对于纺织印染行业特有的高温高湿和腐蚀特点,通过环境腐蚀度试验进行金属结构的失效分析研究,结合优化研究、智能信息采集研究,建立环境与金属结构、部件选材的关系。对照建立各种智能环境判别场景,进行应用研究。通过场景模拟,将失效分析的成果转为应用,实现智能设计、智能选材。确保在设备采购选型阶段,能根据实际环境特点,向用户提供最优选型方案,使用单位可以结合自身实力,做好设备的选型工作。在使用环节,对照智能信息采集数据,结合防腐技术,设计维护保养优化方案。通过智能设计场景,实现应用层面的智能选型和智能维护等,能有效减少纺织印染行业恶劣环境对电梯的影响。

2.2 智能设计实现标准拔高

电梯智能化是随着5G 通信、大数据、云计算、物联网、信息化、传感技术和人工智能技术的发展,在物联网电梯的基础上发展起来的。基于传感器、通信接口,感知分析电梯数据,从而满足包括使用、制造、监督、安全管理、维保、检验在内的各种维度上的需求,具备人格化的某些功能,实现智慧运行管理[5]。

针对纺织印染行业电梯在功能、环境、结构、作业上的特殊性,除了研究结构的优化、产品的安全性,更重要的是研究产品的智能化。就大型货梯的市场需求而言,它正朝着智能化方向发展,尤其是纺织和印染行业的生产有自身特殊性,智能化运营和智慧化监管是未来趋势方向,同时智能化顺应物联网技术的发展和智慧城市、智慧工厂的提出,其应用更加广泛。在安全性能方面,需要对电梯的各种状态进行实时监测,同时能够对电梯运行过程中可能出现的各种故障进行诊断和报警;在数据管理方面,要求电梯有完善的数据处理机制,包括数据备份、信息采集、固件升级等;在功能发挥方面,要求电梯有更强大的扩展性和拓展性,可与不同的智能运载工具进行信息交互,能够满足不同客户的定制要求。通过智能选型场景模拟,实现电梯选型、选配、选材层面标准化,逐步消除销售环节的降价减配现象。维保单位综合环境、设备特点和使用单位其他需求,在安全技术规范的基础上,对应型号制定相应的按需维保方案。维保单位严格执行按需维保方案,确保大吨位电梯高质量维保。

在使用环节,严格按照智能维保场景设计结果,加大隐患治理资金投入。及时制定隐患排查计划,明确排查时间、内容、人员和具体整改措施,根据隐患排查制度责任到人。建立隐患台账,及时投入资金,治理安全隐患,实行闭环销号[6]。

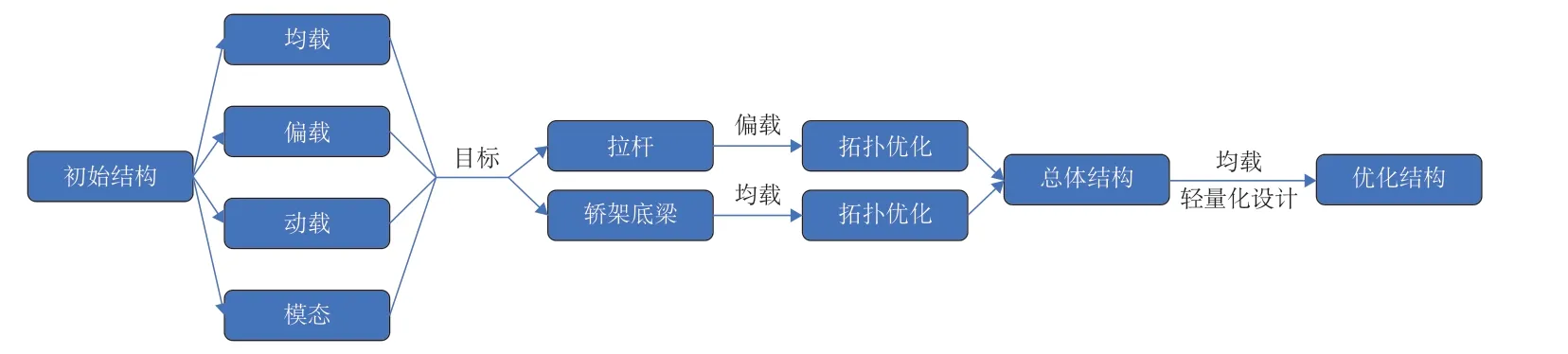

2.3 优化设计根除粗犷估算

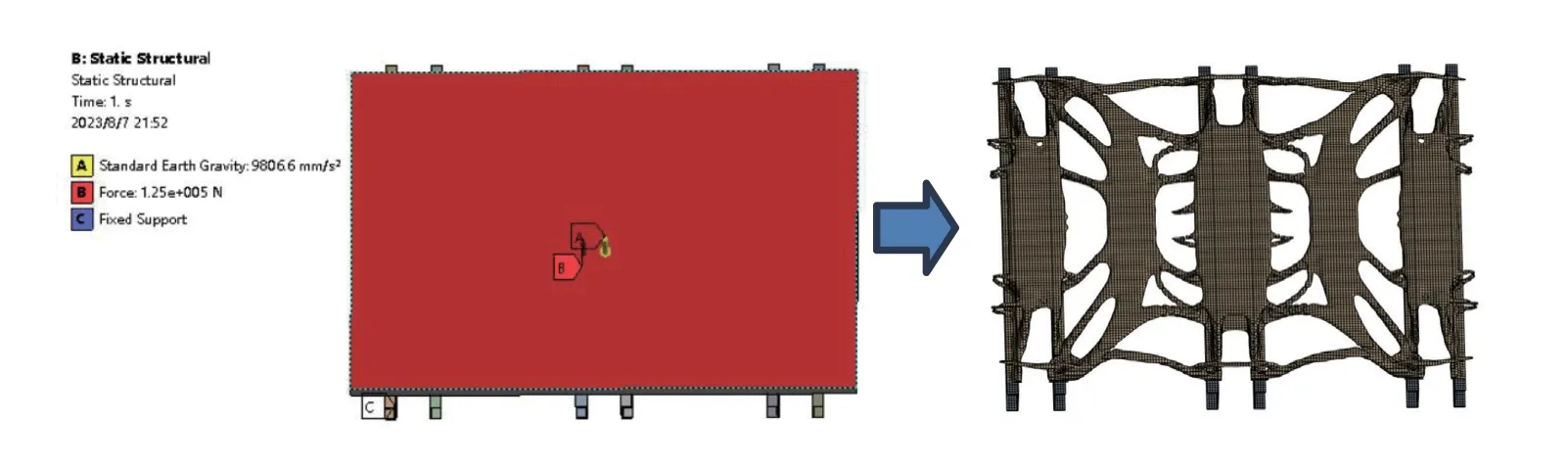

通过研究电梯关键承载部件的静载和疲劳情况,降低电梯重量有助于减小轿厢变形和驱动功率,进而降低对钢丝绳和曳引机的损耗。引入有限元分析方法进行轻量化设计,其设计思路如图6 所示。针对不同工况对轿厢整体施加不同的边界条件[7]。在保持刚度、满足承载能力和可靠性的前提下,采用拓扑优化去除冗余的材料,以达到整个轿厢结构的优化,如图7 所示。通过结构上的优化设计、不同载荷工况的工作状态分析以及关键部分的力学分析,用数字化设计手段最大限度地提高电梯性价比,实现产品的绿色低碳,使之具有更大的竞争力。

图6 用ANSYS 有限元分析进行轻量化设计思路图

图7 用ANSYS 有限元分析对轿厢底部结构优化

此外,在安装过程中,通过优化焊接制造工艺和装配工序,提高结构联接的可靠性,从钢丝绳与曳引轮组合的静摩擦、滑动摩擦以及钢丝绳的折弯、磨损等情况出发,提高大吨位电梯的整体安全系数,提高电梯安全运行质量。

2.4 防冲防撞智能技术研究

随着传感技术、网络技术、信息技术等先进技术的广泛应用,以及智能制造、智能物流等产业快速发展,纺织印染行业大吨位电梯的智能化程度不断提升是其发展趋势[8]。当前,纺织印染行业正经历着从“传统制造”到“现代智造”转变,需求量日增的大吨位电梯,在设计、结构、安全性等方面还有很大的提升空间,同时从纺织印染行业智能制造、智慧工厂发展的全局看,还应当将研究延伸至电梯-叉车运输系统的智能化,并将AI 技术应用于电梯生成和应用端。将机械防冲撞和智能预警系统相结合,利用探测、感应等智能化模块,进行货梯的智能化提升,有效提高电梯运营可靠性,实现自动监测和智能管理。在层门及轿厢壁处增设光电保护装置,利用电传感器检测是否有货物进入该区域,进而通过报警的方式提示叉车驾驶员。利用机器视觉,通过算法预测叉车或运布小车运行趋势,判断是否会发生碰撞,进而示警叉车司机[9]。

3 结束语

对纺织印染行业大吨位电梯在使用过程中存在的诸多问题,必须开展解决问题的关键技术研究,加强大吨位电梯的生产和维护服务能力,尝试使用先进的智能化设计方法解决工业企业实际问题,在电梯生产行业形成产业合力。同时加快科技创新,将5G、互联网技术应用于纺织印染行业及其大吨位电梯,从电梯使用环境、电梯安全管理等多方面进行智能化场景模拟,从电梯的选型、材料的选取等源头问题开始,涵盖电梯的生产、使用、管理等环节,形成设计智能化、产品智能化、管理智能化,全面提升电梯设计和制造能力、故障分析及处理能力,提升设备的安全性和舒适度,引领纺织印染行业“数智化”发展。