SPMT 高效滚装装船新型工艺研发及应用

2024-04-17张刚史少宇李强李紫薇贾璐娜程庭信

张刚,史少宇,李强,李紫薇,贾璐娜,程庭信

(海洋石油工程股份有限公司,天津 300461)

0 引言

目前,广泛应用于海洋工程建造场地的传统SPMT(自行式模块运输车)滚装装船工艺[1],一般选择置于钢结构物主立柱和临时支撑下方的运输支墩、假腿下方的抬梁作为支点进行运输装船。在传统滚装装船作业中:(1)因抬梁自建造之初被压在建造垫墩上,直至装船后落到海运支墩上随钢结构物一起装船出海[2],抬梁在使用过程中呈现出占用周期长、需要协调船舶或重卡运回指定建造场地的局限性;(2)因SPMT 的行程高度有限[3],需要制作指定高度的运输支墩来补偿主立柱和临时支撑支点处的高差,并需要将运输支墩与主立柱和临时支撑间进行焊接固定;(3)因SPMT 顶升的支点位置较为固定,难以根据不同承载能力的地面来优化布车形式。此外,随着海洋工程钢结构物重量越来越大,结构形式也愈加复杂,1 个钢结构物的运输装船作业或将需要6~8 个抬梁,传统抬梁重量大、结构形式复杂、适用管径范围小,针对各在建项目均需制作对应数量和规格的抬梁,而制作抬梁需要耗费大量人、材、机资源。

本文基于传统SPMT 滚装装船工艺及抬梁的痛点问题,自主研发出了一种高效滚装装船新型工艺,并结合基地总装场地的承载能力开发出了重量小、结构简单、强度高、适用管径范围大的标准化运输工装,达到了降本增效和技术革新目的。

1 高效滚装装船新型工艺

1.1 技术思路

创新性地选择假腿作为建造、称重及海运的支点,将运输工装置于SPMT 上,选择主立柱、临时支撑作为SPMT 的顶升支点。因该方法选择将运输工装布置在悬空的主立柱、临时支撑下方,装船后运输工装可随SPMT 撤回,从而克服了传统滚装工艺中抬梁在装船后无法随SPMT 撤回陆地再次投入使用的这一关键痛点及其他局限性。高效滚装装船新型工艺典型运输工装布置图如图1 所示。

图1 高效滚装装船新型工艺典型运输工装布置图

1.2 工艺实施步骤

(1)当钢结构物具备滚装装船条件前,拆除组块和脚鞋下方的临时加强和脚手架结构;

(2)将运输工装吊装至SPMT 上指定位置后,进车到主立柱和临时支撑下方;

(3)解除假腿与建造垫墩间的固定连接后,缓慢顶升SPMT 至运输工装与脚鞋和临时支撑接触后,将运输工装与脚鞋和临时支撑焊接固定,开始进行试顶升;

(4)当SPMT 缓慢顶升直至假腿离开建造垫墩一定高度后,且分组油压正常时,开始进行运输装船作业;

(5)驳船可进行艉靠或傍靠,当SPMT 行驶至码头前沿时,通过栈桥/钢板滚装上船;

(6)当SPMT 在船甲板上行驶到指定位置后,降低行车高度,直至假腿坐落在海运支墩上方;

(7)先解除脚鞋、临时支撑与运输工装间的固定连接,缓慢降低SPMT 并后退一定距离;

(8)再解除主立柱与脚鞋间的固定连接,通过倒链将脚鞋下放到SPMT 上。最后,SPMT 载着运输工装及脚鞋一起驶离驳船。

2 标准化运输工装

2.1 设计参数

标准化运输工装的设计参数如表1 所示。

表1 标准化运输工装的设计参数

标准化运输工装在设计思路上,重点突破了传统抬梁在结构形式及适用管径范围等方面的界限,开发出了重量小、结构简单、强度高、适用管径范围大的标准化运输工装,可安全可靠地服务于高效滚装装船新型工艺。

2.2 与传统抬梁的对比分析

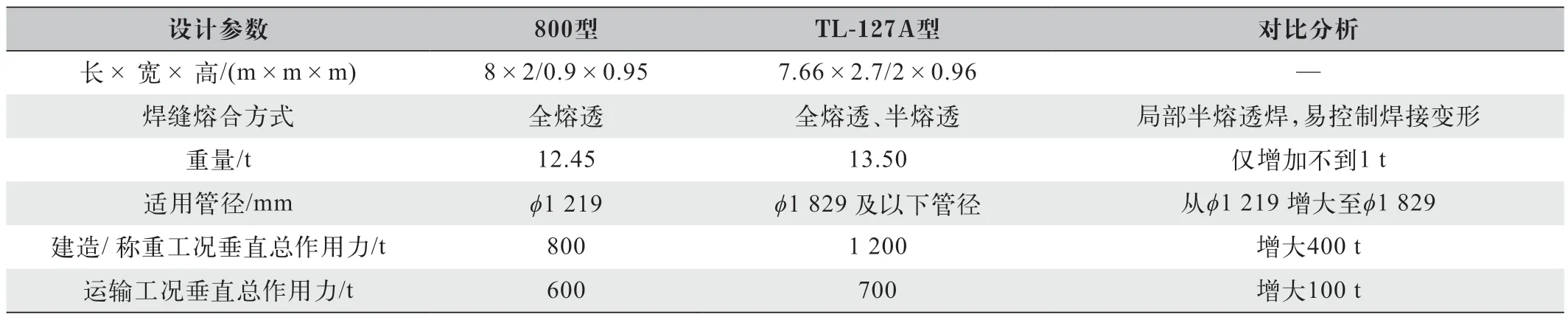

如表2 所示,在外形尺寸与传统抬梁800 型基本一致的情况下,标准化运输工装TL-127A 型局部采用半熔透焊缝,更易控制焊接变形,重量大幅减轻,适用管径大幅增加。

表2 传统抬梁800 型与标准化运输工装TL-127A 型对比分析

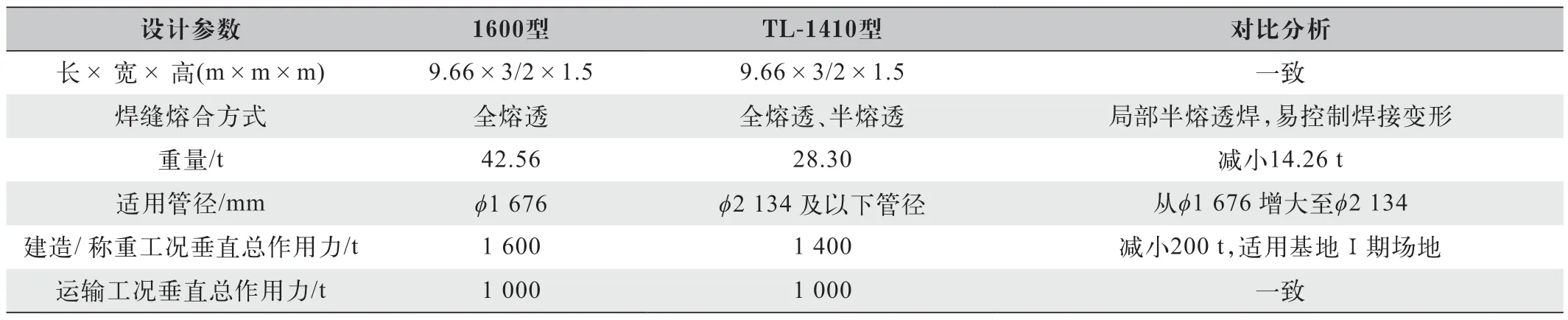

如表3 所示,在重量与传统抬梁1600 型基本相当的情况下,标准化运输工装TL-1410 型局部采用半熔透焊缝,更易控制焊接变形,适用管径大幅增加,各工况下所能承受的作用力显著提高。

表3 传统抬梁1600 型与标准化运输工装TL-1410 型对比分析

3 创新点

3.1 高效滚装装船新型工艺

(1)滚装装船后,运输工装能快速拆除并随SPMT一起撤回陆地,可迅速投入下一个钢结构物装船使用。

打破传统SPMT 滚装装船工艺的模式,高效滚装装船工艺创新性地选择假腿作为建造和海运的支点,将运输工装置于SPMT 上,选择主立柱、临时支撑作为SPMT 的顶升支点。显然,因该方法选择将运输工装布置在悬空的主立柱、临时支撑下方,装船后运输工装可随SPMT 撤回,从而克服了传统抬梁滚装装船后无法随SPMT 撤回陆地再次投入使用的局限性。

(2)针对不同重量级的钢结构物或不同承载力的地面,可采用2 挂/3 挂SPMT 顶起运输工装来优化配车方案。

基于选择将运输工装布置在悬空的主立柱、临时支撑下方的方法,使得SPMT 在运输工装下方的布置具备独特的空间优势,不受建造垫墩的制约。对于不同重量级的钢结构物或不同承载力的地面,通过SPMT 配车设计计算,可灵活选用2 挂/3 挂SPMT来顶起运输工装,突破传统SPMT 滚装工艺中对配车方案的严重制约,实现了SPMT 配车方案可优化的重大技术变革。

3.2 标准化运输工装

(1)安全可靠,重量轻便,结构形式简单,制作成本大幅降低

在外形尺寸与传统抬梁基本一致的情况下,标准化运输工装通过采用更为简单、可靠的结构形式,使得重量大幅削减了34%(TL-1410型),达到了设计轻量化、制作低成本的成效。

(2)局部焊缝采用半熔透熔合方式,可有效控制焊接变形

区别于传统抬梁全部采用全熔透的熔合方式,标准化运输工装局部采用半熔透焊缝,更易控制焊接变形,提高了成型质量。

(3)强度高,各工况下能承受的垂直作用力适用于基地Ⅰ期总装场地的承载力

在外形尺寸、重量等级与传统抬梁基本一致的情况下,标准化运输工装在建造/称重/运输工况下的强度性能适用于基地Ⅰ期总装场地的承载能力。

(4)适用管径范围大,可满足基地目前所承揽项目全部组块的出运要求

对传统抬梁所适用管径单一的特性,针对不同项目需要匹配不同型号的抬梁,在抬梁资源不足时还需要另外制作。标准化运输工装在结构形式、强度性能、适用管径3 个方面进行综合优化,设计出了适用管径可满足基地目前所承揽项目全部组块出运要求的标准化运输工装,对进一步推进工程标准化建设奠定了有利基础。

4 实施效果及社会效益

4.1 实施效果

如图2 所示,该SPMT 高效滚装装船新型工艺已成功应用于蓬莱19-3 油田某区开发工程项目的组块运输装船作业;如图3 所示,在完成装船作业后,SPMT 载着运输工装成功由驳船撤回到陆域。根据以往项目的定额统计,采用该SPMT 高效滚装装船新型工艺,可为此次实施的项目节省材料费约1 006 万元、人工费用约398 万元、焊材费用约128 万元、运输费用约20 万元,总计为该项目可节省建造成本达1 552 万元,降本增效成果显著。

图2 SPMT 高效滚装装船新型工艺完成组块装船作业

图3 SPMT 载着运输工装由驳船撤回到陆域

4.2 社会效益

本技术成果开发出的高效滚装装船新型工艺,运输工装在装船后可随SPMT 撤回,随后可快速投入下一个项目的装船作业中,从而大幅削减了运输工装的制作数量。此外,本技术成果中开发出的标准化运输工装具有重量轻便、结构形式简单、强度高、适用管径范围大的优点,可应用在不同吨级的项目上,大幅削减了因加工制作运输工装所需钢材及工机具资源的消耗量。

5 结语

针对传统SPMT 滚装工艺及抬梁存在的不足,本文通过研发出一种SPMT 高效滚装新型工艺及标准化运输工装,达到了降本增效和技术革新目的,能够安全、可靠、低成本、高效率地服务于海洋工程大型钢结构物的SPMT 滚装装船作业,可供同类大型钢结构物SPMT 滚装装船作业参考借鉴。