20号角钢除磷效果分析及改进措施

2024-04-16李元

李 元

1.前言

河钢张宣科技金属材料公司型材生产线经过升级改造后于2023年 7月复产。该产线设计年生产能力70万吨,成品最高轧制速度5m/s,生产钢种为碳素结构钢、优质碳素结构钢、低合金钢、耐候钢等。坯料采用200mm×280mm×10m、165mm×165mm×10m两种规格的连铸坯。产品规格主要包括8#~20#角钢,10#~28#槽钢,10#~25#工字钢,Φ50mm~Φ110mm圆钢和U18~U29矿用钢。在复产后生产大规格角钢的过程中,出现了成品表面凹坑的质量问题,尤其是20号角钢的表面凹坑问题最为严重,因质量问题不得不换轧小规格角钢。

2.角钢表面凹坑产生原因分析

2.1 连铸坯夹渣缺陷

连铸坯夹渣破坏了钢的连续性和致密性,轧制过程中不能被焊合消除,酸洗后成品钢材会产生凹坑缺陷。经过对角钢表面凹坑残留物进行检验分析,未发现Al、Si、Mg、Ca等夹渣成分超标,可以判断角钢表面凹坑不是连铸坯原因造成的。

2.2 氧化铁皮压入

由于连铸坯加热后氧化铁皮去除不彻底,在后续轧制过程中被压入轧件,会造成酸洗后的角钢成品表面出现凹坑。通过观察连铸坯出加热炉后的除磷效果,发现轧制大规格角钢时,高压水除磷不能完全除净氧化铁皮。特别是遇到精整区域收集慢,影响轧制节奏时,生成的氧化铁皮厚,除磷效果更差。同时在粗轧区域,轧件表面的氧化铁皮随轧制进程脱落,不同规格的角钢氧化铁皮脱落程度不同,20号角钢在轧制过程中轧件上下表面的氧化铁皮大部分不能脱落。由此可见,造成20号角钢表面凹坑缺陷的原因为氧化铁皮压入。

2.3 钢坯表面氧化铁皮的主要成分及影响因素

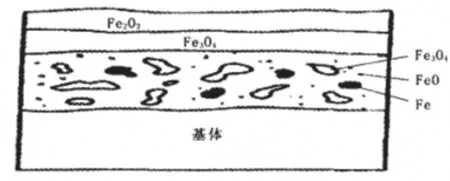

高温状态下氧化性气氛与钢坯接触后发生化学反应,在钢坯表面生成化学成分为FeO、Fe2O3、Fe3O4的混合物,统称为氧化铁皮。在加热过程中,氧化铁皮一般由3层组成(见图1)。

图1 氧化铁皮结构示意图

(1)最内层靠近钢坯基体的是存在大量孔洞而使结构较松散的氧化亚铁FeO,其具有粘性,其除鳞效果不好。中间层是磁性四氧化三铁(Fe3O4),其结构细密,没有孔隙和裂缝。外层是氧化铁(Fe2O3),呈结晶构造,不但可以防止氧气深入反应而且性质较脆,除鳞效果较好。

(2)加热温度、加热时间、炉内气氛等均可对氧化铁皮生成量产生重要影响。加热温度越高氧化越快,生成的氧化铁皮越厚,钢坯温度1200℃时其氧化烧损量约为800 ℃时的10倍,钢坯1400℃时可达20倍。加热时间与氧化烧损成正比,其它条件不变时,加热时间越长氧化生成的铁皮越厚,钢坯的氧化烧损越多。尤其是温度超过1000 ℃时,停留时间越长氧化铁皮生成量越大。炉气中的氧化性气体有SO2、H2O、O2和CO2。其中O2对氧化铁皮生成量影响最为显著。

3.高压水除磷效果及原因分析

3.1 高压水除磷原理

当高温钢坯进入除鳞箱,高压喷射的水流高速冲击到钢坯表面,产生敲击和振动作用。高压水流使钢坯产生温降,由于钢坯表面的氧化铁皮和基体金属的线膨胀系数不同,温度下降使钢坯表面的氧化铁皮因温差应力产生裂纹。高压水从裂缝进入氧化铁皮内部,水在高温的钢坯表面受热汽化体积膨胀,水泡破裂时产生的敲击和振动作用使裂纹向基体扩展。裂纹的扩展,更有利于高压水进入氧化铁皮内部空穴,直至到达钢基界面。以上因素的共同作用使氧化铁皮与基层分离,然后被高压水流带走。

高压水除鳞效果的好坏与高压水系统的整体配置、轧制工艺、氧化铁皮的生成状态有关。氧化铁皮越厚、粘性越大越不易清除。影响高压水除磷系统效果的最主要因素是打击力,当喷嘴距钢坯的高度、压力、流量一定时,喷射角α越大,打击面积越大,单位面积打击力越小。同时,由于喷射角α大,射流边部暴露在空气中的长度越长,受空气影响损失的能量越大,打击力减小。

3.2 高压水除磷效果差的原因

改造后的型材加热炉炉型为单排布料、侧进侧出、上下加热步进梁式加热炉。燃料采用煤制气和天然气(目前使用燃料为天然气),燃烧方式为空、煤气双预热(天然气不预热)、常规式燃烧。加热炉有效长度28m,小时产量150t/h。由于复产后各类机械运行不够顺畅,人员操作生疏等综合因素,导致精整区域工序衔接不畅,影响了生产节奏,钢坯在加热炉内停留时间变长;调火岗位人员对使用天然气时加热炉的燃烧调整不熟悉,空燃比控制不够精细,炉内氧化氛围强,产生的氧化铁皮较厚,达到2.8mm;粘性大的FeO占比较大,高压水对钢坯表面氧化铁皮造成的冷却收缩变形被结构松散的FeO吸收,不能形成较大裂缝,高压水无法进一步进入基体与氧化铁皮之间实现有效除磷。同时除磷设备未配套改造,水压无法继续增大以适应增厚的氧化铁皮,打击力不足导致除磷效果差。

4.粗轧区域除磷效果及原因分析

型材生产线采用13架短应力线轧机,全线可实现无扭轧制。粗轧5架轧机(Φ800mm×3+Φ700mm×2),其中1#、3#为立式轧机,5#为平/立转换轧机。精轧共8架Φ700mm轧机,其中双架次轧机为水平轧机,单架次轧机均为平/立转换轧机。

(1)钢坯在粗轧区域轧制时,高温轧件与空气接触会形成厚度大约为200um的氧化铁皮,称为“二次氧化铁皮”。其成分主要由Fe2O3和 FeO 构成,结构为层鳞状,与钢基体之间的界面应力小,因此不易被去除。

(2)生产大规格角钢时,总延伸系数较小,轧制道次少,仅使用8~10架轧机。并且由于角钢轧制时孔型多使用切分孔和蝶型孔,故水平轧机应用多,立式轧机应用少。在生产20号角钢时,轧机全部是水平轧机,除磷效果差。 一旦出现高压水除磷除不净的情况,残余的氧化铁皮无法在轧制过程中脱落,就会被压入中间轧件,最终导致角钢成品出现凹坑的质量缺陷。

5.改进措施和效果

5.1 加热炉区域采取的措施

(1)根据生产情况合理排料。在精整区域收集慢而影响轧制节奏时,加热炉采取空1装1的排料方式,减少钢坯在炉内的停留时间,以减少氧化铁皮生成量。

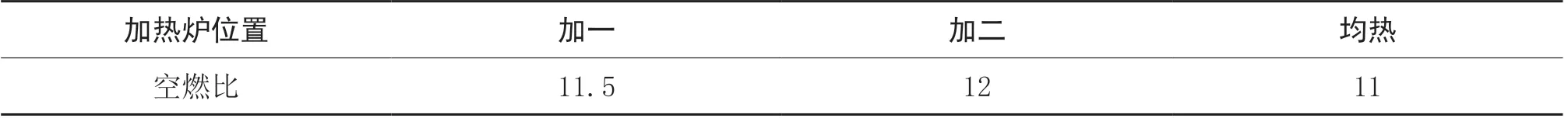

(2)控制好空燃比。在保证天然气能够充分燃烧的前提下,合理分配加热炉各段的空燃比,控制炉内氧含量在合理区域,烟气残氧量控制在4%以下(见表1)。

表1 加热炉各段空燃比控制值

(3)调整高压水除磷喷嘴角度。高压水除磷喷嘴喷射角α由40°调整到26°,在不增加除磷泵负荷的情况下增强除磷效果。

5.2 粗轧区域采取的措施

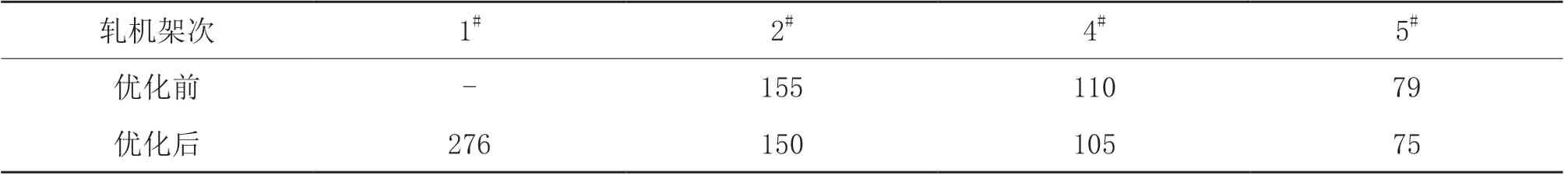

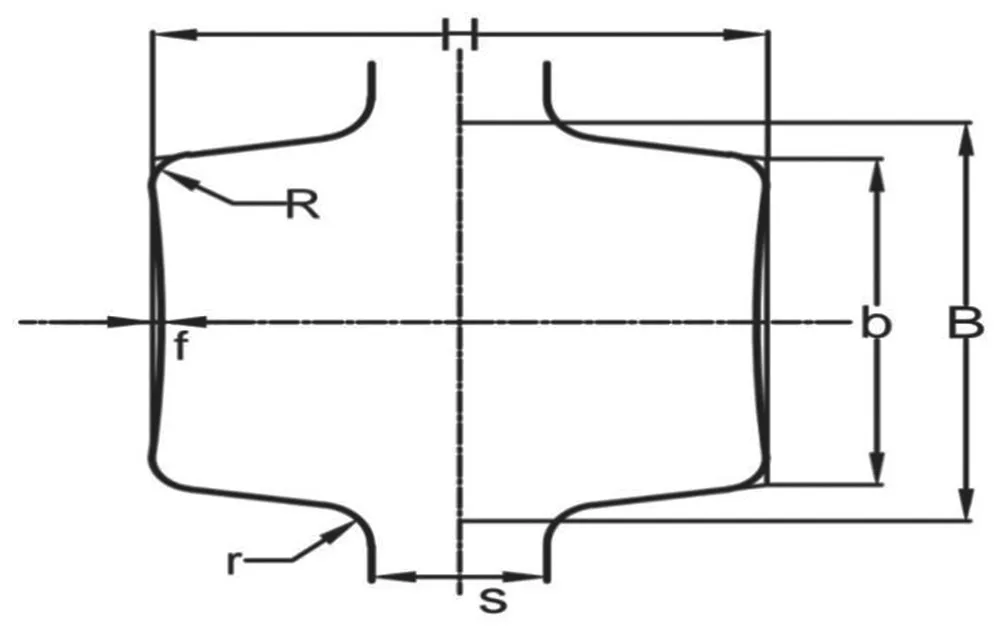

(1)优化孔型系统。增加1号立式轧机,采用箱型孔型来控制轧件宽度,充分利用立轧箱形孔型氧化铁皮易于脱落的优点,使钢坯经箱型孔型侧压加工后,表面的氧化铁皮裂开,易于脱落(见图2)。重新分配粗轧各架轧机的压下量,以确保增加1号立式轧机后各架次孔型的顶角和两腿能够充满(见表2)。

表2 粗轧各架次孔型高度对照表 mm

图2 1号轧机孔型示意图

(2)增加除磷设施。在1号轧机出口导槽后设置环形钢刷,以清除轧件经立轧箱型孔破碎后的氧化铁皮;在2号轧机进口导槽前设置气动除磷装置,采用压力为0.6MPa的氮气作为动力,除磷喷嘴与钢坯表面成45º角,利用高压气体进一步吹落轧件表面的氧化铁皮。

5.3 改进效果

通过以上改进措施的实施,钢坯在加热炉内的氧化烧损大为减少,氧化铁皮厚度由原来的2.8mm降低到1.3mm,使得氧化铁皮易于去除,减轻了除磷泵的工作压力;经过高压水除磷后,钢坯表面的氧化铁皮去除率达到80%以上;粗轧区域氧化铁皮的去除率达到95%以上。由氧化铁皮给20号角钢成品表面质量带来的影响基本消除,20号角钢质量明显提高,产品受到用户一致好评。

6.结论

(1)通过调整加热炉空燃比,控制好炉内气氛、合理组织排料,可以有效减少加热炉内氧化烧损和氧化铁皮厚度,有利于高压水除磷效率的提升。

(2)多种除磷方法综合运用、改进高压水除磷系统的喷嘴角度,可以在不增加现有设备能力的情况下有效提高除磷效果。

(3)优化孔型设计,增加立轧箱型孔,可以有效破碎炉生氧化铁皮,弥补大规格角钢孔型系统除磷效果差的缺点。