天然气输气站控排闸阀失效分析与泄漏路径仿真

2024-04-16胡恒进贾海平王大为尹志福

胡恒进 贾海平, 石 磊 王大为 郝 瑾, 尹志福

(1.陕西燃气集团有限公司,陕西 西安 710016;2.陕西燃气储运及综合利用工程研究中心,陕西 西安 710016;3.陕西燃气集团富平能源科技有限公司,陕西 渭南 711700;4.陕西省表面工程与再制造重点实验室,陕西 西安 710065)

0 引言

甲烷是仅次于二氧化碳的第二大温室气体,是温室效应超过二氧化碳数倍的强效温室气体,天然气中甲烷控排是减缓全球变暖的关键策略之一,阀门泄漏是造成天然气输气站甲烷泄漏的关键因素。阀门是输气站场中使用最为广泛的装置部件之一,在装置配管设计中正确选用、使用和维护阀门,对保证输气站各装置正常运行十分重要。在长期生产运行中,因密闭性不好或出现故障,将会对安全平稳输供气带来安全隐患,还会影响气质达不到管输要求。

针对输油/输气站阀门排放控制失效问题,研究人员[1-3]研究从阀的结构原理、操作方式和维护保养等方面对排污阀故障原因进行分析以降低排污阀的故障率,并提出了预防阀门保养和维护等有关措施。刘健等[4]和马玉宝等[5]通过分析输气站场阀门失效因素,建立了以阀门失效为事件的失效故障树,采用多级模糊综合评价法,开展了失效因素分析和可靠性评价。付安庆等[6]分析了西部某气田天然气管路球阀发生开裂泄漏事故的原因,认为螺纹根部存在应力集中和铸造阀体存在缺陷,导致阀体承压状态下沿晶脆性断裂。

本文对某天然气输气站内甲烷控排失效闸阀进行理化性能检测与分析,同通过有限元方法对阀套阀芯的腐蚀与磨损导致的密封问题进行了建模与计算,模拟结果对延长控排闸阀的安全使用寿命具有重要现实意义。

1 报废闸阀失效分析

1.1 基本概况分析

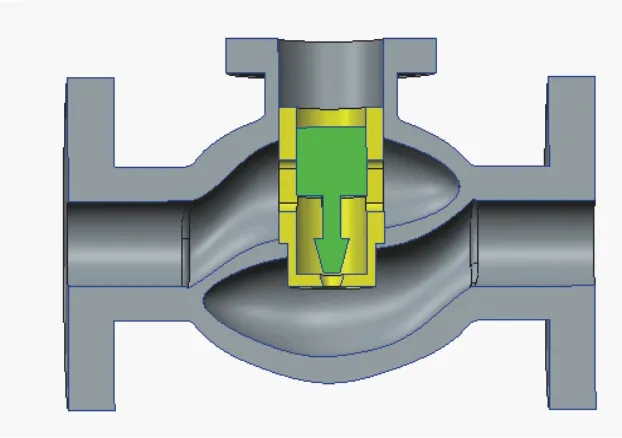

本研究对象是陕西境内天然气输气站内甲烷控排失效闸阀,采用的是中口径阀门,公称通径DN50mm,采用阀体法兰连接管道,公称压力为PN10MPa。闸阀是指启闭体(阀板)由阀杆带动阀座密封面作升降运动的阀门,可接通或截断流体的通道。本项目涉及的闸阀阀体材料是碳素钢(美国牌号WCB,国内牌号ZG250-485)铸件。天然气输气站内甲烷控排失效闸阀,内部的阀套阀芯存在腐蚀磨损,导致控排的密封不严。

1.2 闸阀检测与失效分析

1.2.1 成分分析

阀体材质为WCB碳素钢,一般应用于腐蚀极轻的水、油和气的介质环境;阀芯阀座采用2Cr13马氏体不锈钢,具有高硬度、良好的耐磨性和强度,其化学成分测试结果如表1所示。阀体、阀芯阀座分别对照GB/T 12229-2005和GB/T 1220-2007,均符合标准要求;

1.2.2 显微组织

通过阀座、阀芯的金相制样和观察,其显微组织为较粗大马氏体和铁素体,如图1所示。

1.2.3 显微硬度

阀芯阀座材料2Cr13钢的试验加载负荷为200gf,保荷时间为15s,其维氏硬度度平均值为193;

1.2.4 形貌表征

(1)宏观特征

针对永乐输气站闸阀进行了切割,观察其内部结构(阀芯、阀套、阀座等)、腐蚀、磨损状况,如图2和图3所示。

图2 输气站控排闸阀的手轮、阀芯、阀座、阀体的宏观特征

图3 输气站控排闸阀的阀芯、阀套、阀座的宏观特征

由图2观察,进气口和排气口的端面由封面垫圈与输气站管线或设备连接,存在一定程度腐蚀。内部进出口通道形成了较严重的冲刷腐蚀特征,尤其是弯道区域,但壁厚较大且天然气为干气介质,基本不会有服役安全问题。

由图3观察,阀盖下表面存在不同程度的腐蚀,阀芯密封圈良好,阀芯下端部表面有轻微的腐蚀磨损特征,阀套外表面有较严重的磨损和腐蚀现象,是由天然气中含有的极微量的H2O、较高CO2和微量H2S等侵蚀性气体以及气体含有极少量的沙土冲击引起。靠近阀套进出气口附近区域腐蚀更为明显,阀座局部发生了显著的减薄特征,可看到有明显的冲刷腐蚀痕迹;

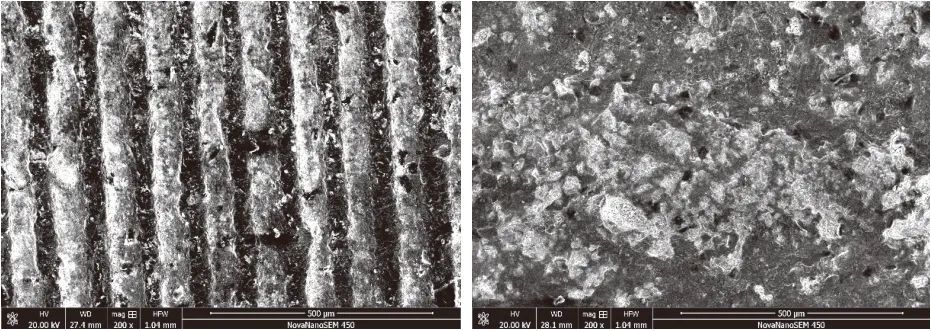

(2)微观特征

图4为阀座失效样品两个部位的微观形貌(×200倍)。阀座外侧面和内表面进行微观观察,外表面存在磨损条纹状,内表面腐蚀程度较重。

图4 输气站控排闸阀的阀座试样微观形貌

图5为阀芯失效样品两个部位的微观形貌(×200倍)。阀芯的内表面存在磨损划痕,局部腐蚀较严重;其外侧面损伤划痕处腐蚀较严重。其表面腐蚀产物为碳酸亚铁和铁的氧化物等主要物质。

图5 输气站控排闸阀的阀芯试样微观形貌

2 阀门泄漏路径仿真

由于阀体是铸造成形,阀芯和阀座机构也比较复杂,直接用有限元软件建立模型比较困难。本文先通过三维软件建立功能部分模型,再导入到有限元仿真软件进行计算。

2.1 闸阀泄漏路径建模

2.1.1 三维结构建模

本输气站控排闸阀的实际结构数据如表2所示。针对其主要功能部分的阀体、阀套和阀芯建立三维结构模型如图6所示,装配后阀体内部沿中面剖开的剖视图如图7所示。

表2 阀芯和阀套模型参数

图6 控排闸阀阀体、阀套、阀芯的三维建模

图7 控排闸阀阀体剖面的三维建模

2.1.2 有限元模型建立

为了探究控排闸阀在流固耦合条件下的性能,假设天然气流速10m/s条件下,基于abaqus软件的欧拉-拉格朗日流固耦合算法(CEL),对实际工况下天然气流经对阀套和阀芯腐蚀和磨损的影响规律,将三维阀体模型导入到有限元仿真软件中,进行各部分材料参数设置与装配。

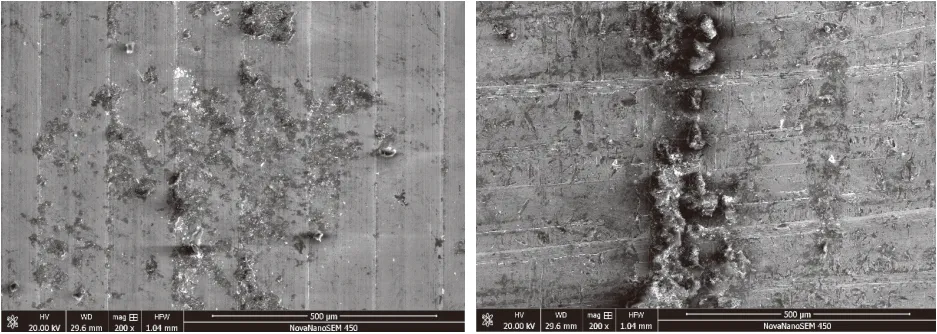

(1)材料参数设置

为了保证计算效率,阀体部分采用刚体建模,连接部、法兰和腔体等与质量点与相耦合,欧拉体形状根据阀体决定。刚体部分不参与计算,可以不设置材料参数;阀芯和阀套设置为2Cr13不锈钢材料,具体材料参数如表2所示;

(2)单元类型的选择及网格划分

由于计算结果对流体域网格大小较为敏感,为此对整个流体域分区进行网格划分。阀体、阀芯和阀套采用四面体网格划分,欧拉体部分用六面体网格划分。在稳态条件下,随着网格数量的增加,相对误差逐渐减小;

(3)接触类型和边界条件

在仿真天然气流经阀体时,气体对阀体、阀套和阀芯必然会产生一定力学作用,天然气和阀各部分的作用通过接触面来实现,需要设置天然气和阀体之间的接触方式,同时天然气自身也相互作用,可选择通用接触算法,为了防止气体穿透选择硬接触方式。边界条件需要固定阀体、阀套和阀芯,给定流体初始速度假设10m/s,定义重力场为9.8m/s2。

2.2 闸阀泄漏路径仿真分析

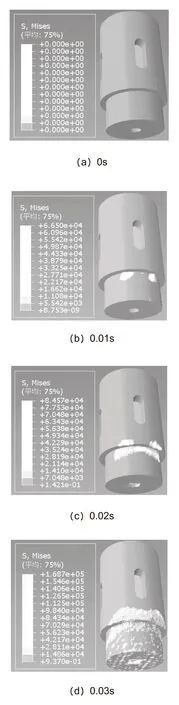

在阀门完全打开状态下,天然气以高流速流入阀体,冲击阀套和阀芯后再流出阀体,长时间冲蚀作用会造成阀芯和阀套的磨损和腐蚀,最终造成阀门失效,如图8所示。

图8 天然气流经闸阀模拟过程

(1)阀套磨损与腐蚀分析

天然气从阀门入口处冲入,首先冲击到阀套,逐渐形成冲击应力,随着时间推移冲击应力逐渐增大,在0.02s时达到最大;从0.03s开始,最大应力值并没有出现在阀套壁上,而是出现在阀套底部与阀芯接触部分,具体受力云图如图9所示。

图9 不同时刻阀套受力云图

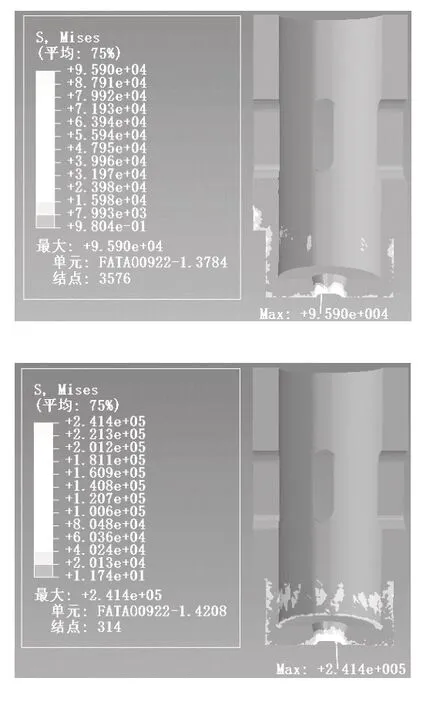

为了进一步分析天然气对阀套底部进气口的冲击和腐蚀,将阀套沿中间截面剖开,进气口处应力云图,如图10所示。从0.03s开始,最大应力值出现在底部进气口,随时间推移,进气口的应力最大值越来越大,应力分布的范围有扩大趋势,说明阀门在工作过程中,阀套进气口受到天然气冲击和腐蚀越来越严重;

图10 不同时刻阀套进气口应力云图

(2)阀芯磨损与腐蚀分析

阀芯与阀套进气口是控制天然气是否能通过阀门的主要功能部件,当阀芯进入阀套进气孔时,将阻断天然气通过阀门,当阀芯远离阀套进气孔时,天然气通过进气孔流入阀套内部,再流出到下一个管道中,阀门导通。

根据阀门的结构,尽管阀芯远离进气孔,阀门打开,但是高速流动的天然气通过进气孔时第一时间冲击到了阀芯锥形体,不同时刻天然气对阀芯冲击产生的应力,如图11所示。在0~0.02s之间时,天然气还没通过进气孔,此时阀芯锥形体上没有应力产生,但阀芯的底座与阀套接触,此时阀套正受到天然气冲击产生一定变形,从而影响阀芯底座上产生较小的应力。在0.03~0.05s之间时,天然气通过阀套上的进气孔进入阀套内部,并直接冲击上阀芯上的锥形体,随时间推移,冲击产生的应力有沿锥形体逐渐扩大的趋势。

图11 不同时刻的阀芯受力云图

为了进一步分析天然气对阀芯锥形体的冲击和腐蚀,将锥形体局部放大,如图12所示。从0.03s时,最大应力值出现在锥形体底部,且应力分布不均匀,随时间推移,进气口的天然气逐渐变得比较稳定,对锥形体的底部的冲击逐渐均匀,应力最大值越来越大,应力分布的范围有扩大趋势。说明阀门在工作过程中,阀芯受到天然气冲击和腐蚀越来越严重,最终将造成阀门不能完全阻断天然气。

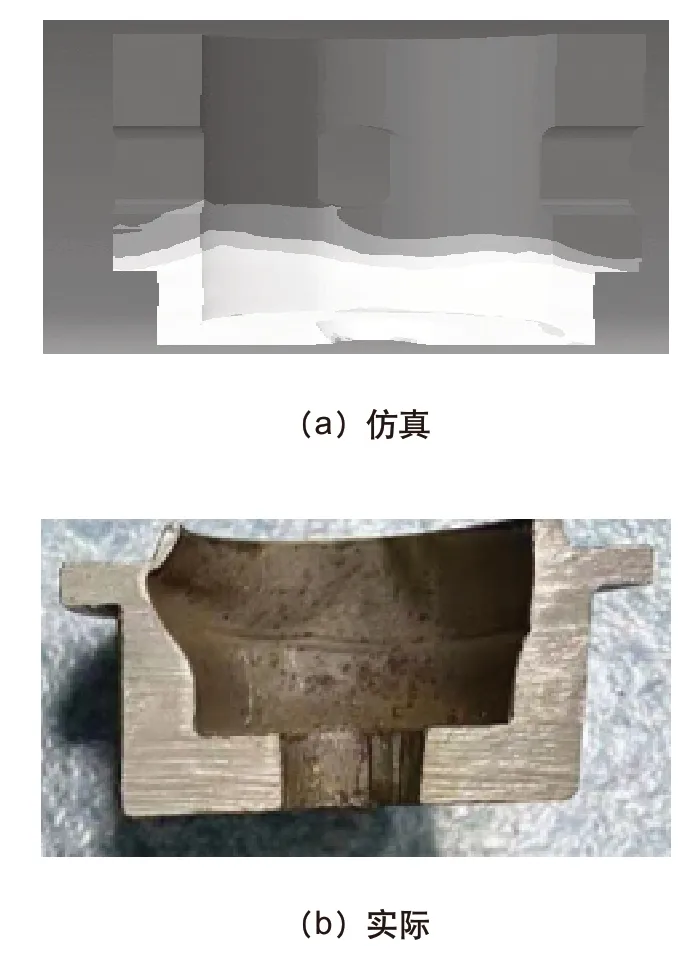

2.3 闸阀仿真和实际情况对比分析

仿真获得阀座进气孔、阀套内壁和阀芯锥形体的冲击腐蚀情况与实际阀门中的相应组件进行对比,以及阀体进气孔进行对比,分别如图13和图14所示。在进气孔璧面、阀套内壁、阀芯锥形体上均有比较严重的冲击和腐蚀,仿真结果与实际情况基本吻合,说明仿真获得的结果比较复合生产实际,数据可靠。

图13 阀座进气孔空的实际与仿真比较

图14 阀套底部内壁、阀芯锥形体的实际与仿真比较

为了延长阀门的使用寿命,可以通过两个途径来实现:①改变进气孔和阀芯锥形体的结构,使天然气不能直接冲击到进气孔内壁和阀芯锥形体外壁,减小冲击和腐蚀;②在天然气直接冲击的进气孔和阀芯锥形体上进行表面合金化或表面涂层技术处理,增加其抗腐蚀和抗冲击损伤能力。

3 结语

(1)进气口和排气口的端面存在一定程度腐蚀,内部进出口通道形成了较严重的冲刷腐蚀特征,阀芯下端部表面有轻微的腐蚀磨损特征,阀套外表面有较严重的磨损和腐蚀现象,阀座局部发生了显著的减薄特征,是由天然气中含有的极微量的H2O、较高CO2和微量H2S等侵蚀性气体以及气体含含有极少量的沙土冲击引起;

(2)天然气对阀套底部进气口的冲击和腐蚀,从0.03s开始,最大应力值出现在阀套底部进气口,随时间推移其进气口的应力最大值越来越大,应力分布范围有扩大趋势;

(3)在0~0.02s时,阀芯锥形体上没有应力产生,但阀座与阀套接触影响到阀座产生了较小应力;在0.03~0.05s时,天然气进入阀套内部并直接冲击阀芯锥形体,随时间推移,冲击产生应力有沿锥形体逐渐扩大趋势。