一种柔性太阳电池阵电传输解决方案

2024-04-12王志彬郝伟娜谢朋儒

邢 路,王志彬,舒 斌,郝伟娜,谢朋儒

(上海空间电源研究所,上海 200245)

随着航天器对功率需求的日益提高,空间太阳电池阵正向着多维展开的柔性太阳电池阵方向发展[1-5]。从传统的折叠式刚性太阳电池阵转变到折叠式、卷式及扇形柔性太阳电池阵,提高功率输出能力的同时,太阳电池阵质量尽可能轻,收拢体积尽可能小,电传输及电连接尽量方便、可靠,这对太阳电池阵的电传输模式提出了特殊的要求。受折叠厚度和质量的限制,目前国际上柔性电池阵已经采用了一种新型柔性板间电缆,这种电缆是柔性印制电路板(flexible printed circuit),通过印制电路灵活布线。

在此背景下,本文提出了一种适用于柔性电池阵的电传输解决方案,并对已解决的关键、瓶颈技术进行了阐述。这种新型柔性电缆具有传输功率大、质量轻、折叠体积小等特点,非常适合作为大面积、大功率的柔性太阳阵的主传输方式,可为未来新型太阳电池阵的设计提供新方向、设计参考和技术支撑。

1 研究内容

1.1 柔性太阳电池阵简介

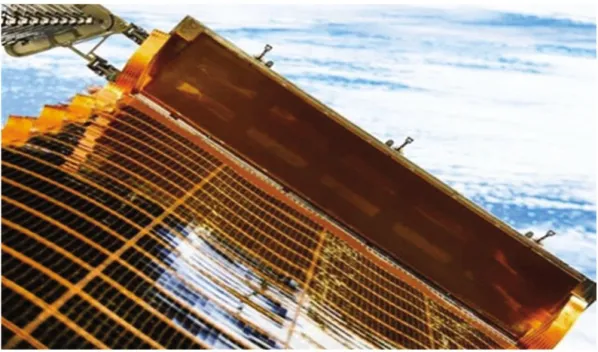

如图1 所示,柔性太阳电池阵由单体太阳电池构成太阳电池组件,随后再将电池组件按照设计要求并联成电路,为飞行器在轨提供能源,负责在光照区内给整器供电,同时为蓄电池组充电于阴影区进行电能供给,柔性太阳电池阵由于其质量轻、收拢体积小、可重复展收等特点,具有极大的创新性和前瞻性,是目前和今后都极具竞争力的太阳电池阵构型。

图1 我国空间站柔性太阳阵在轨应用

1.2 电传输方案设计思路

在柔性电池阵设计上,一个核心问题是电池电路电功率传输设计。需要研制一种可随柔性太阳阵展开及收拢的薄型结构电缆,将电池电路电功率、太阳电池阵信号等传输到太阳阵根部,再由驱动机构传输至航天器舱内,为舱内各单机提供能源。柔性太阳电池阵电传输电缆方案遵循以下基本原则和指导思想:(1)整体考虑,首先分析现有电缆技术状态,分析其技术满足性及改进措施;(2)国外调研分析,借鉴国外成熟的经验,结合型号任务需求,设计合理方案。设计思路如图2 所示。

图2 柔性电缆设计思路

1.3 研制必要性

由于柔性阵基板很薄,柔性太阳电池阵折叠后,板与板紧密对压在一起,大部分柔性太阳电池阵收拢厚度小于1 mm,国内目前空间用载流能力达5 A以上的导线直径均不小于1 mm。受收拢折叠厚度和质量的限制,传统常规的导线束已不具备安装条件,必须研制新型电缆。根据飞行器任务分析,要求板间电缆叠层厚度不大于1.0 mm,每线具备不小于5 A 电流传输能力。

1.4 国外调研分析

国外为解决柔性太阳电池阵功率传输问题进行了多年的设计、试验及技术攻关,其主要成果都体现在有关文献中。

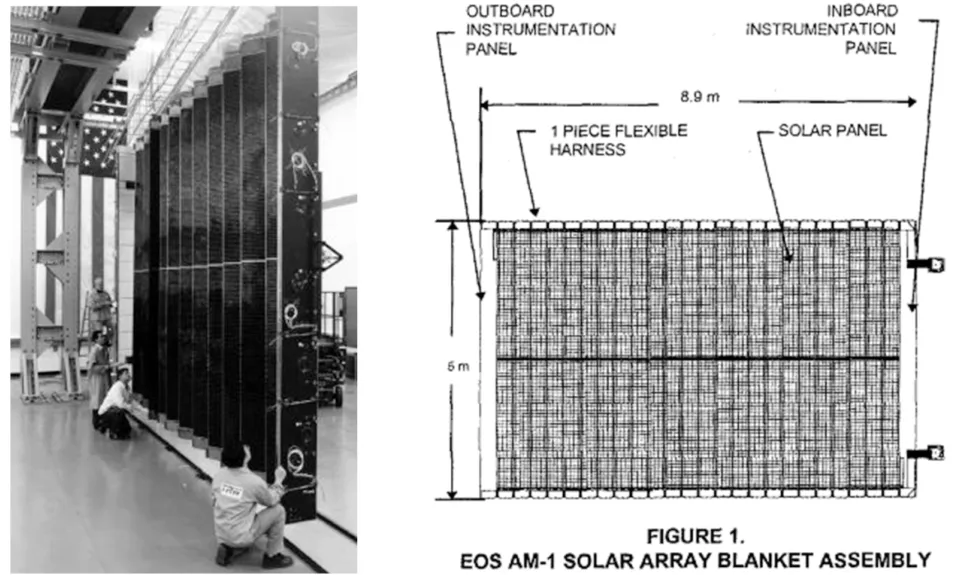

国际空间站(ISS)[6]采用了柔性太阳电池阵,构型如图3 所示。太阳电池阵的母线电压达到160 V,太阳电池阵功率是通过位于两侧的柔性板间电缆实现传输,其展开长度达32 m,传输总功率达到16 kW(BOL)。

图3 国际空间站柔性太阳电池阵及柔性板间电缆

美国于1999 年发射了EOS AM-1[7-10]卫星,该卫星采用类似的柔性功率信号传输电缆,该卫星母线电压达到127 V,和ISS 基本相同(126 V 母线),对电缆的电性能要求接近。EOS AM 太阳电池阵及柔性传输电缆如图4 所示。

图4 EOS AM柔性太阳电池阵及柔性传输电缆

EOS AM 太阳电池阵的功率传输柔性板间电缆其展开长度达到9 m,传输总功率达到5 kW(EOL)。柔性板间电缆粘贴在太阳电池阵长边的两侧,用于传输太阳电池阵的功率和信号,最终安装在太阳电池阵收藏箱底部的连接箱中。

2 柔性电缆方案

柔性印制电路电缆是一种创新技术,这种新技术对电缆的封装和布线都是一种革命性的变革,它能将电缆体积、质量分别减少80%、75%,它是以聚酰亚胺薄膜和铜箔为基材制成的一种具有高可靠性,绝佳可挠性的印刷电路。因航天器发射和空间环境恶劣,对柔性印制电路电缆的柔韧性、铜箔和基材的结合力以及焊盘的平面度等要求很高,根据飞行器任务需求,电缆总长度不小于30 m,如此大尺寸的空间级柔性电缆在国内也是首次研发,设计上有很大的难度。

柔性基板和柔性电缆组合选型应基于国内外研究现状并结合飞行器特点,针对柔性电缆的技术难点,确定以下解决方案。

2.1 结构设计

柔性电缆结构形式有单层、多层、一体式、分段式等多种方式,传输层数越多,长度越长,其结构和工艺就比较复杂。

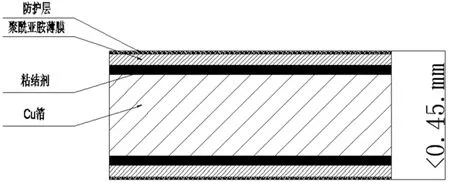

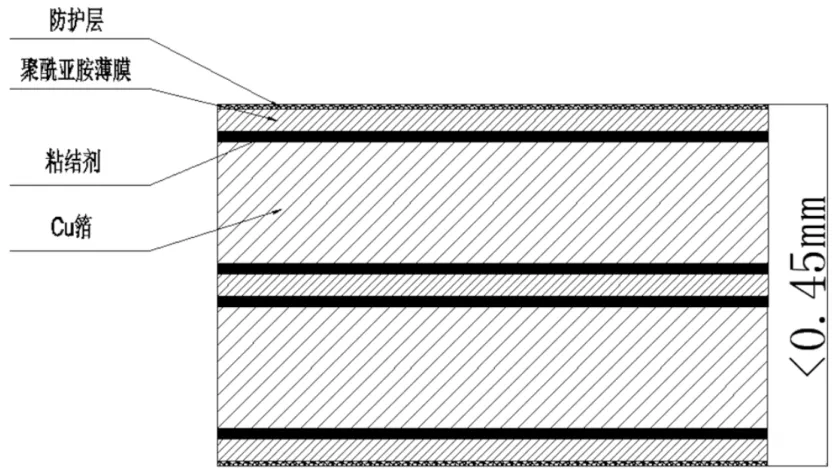

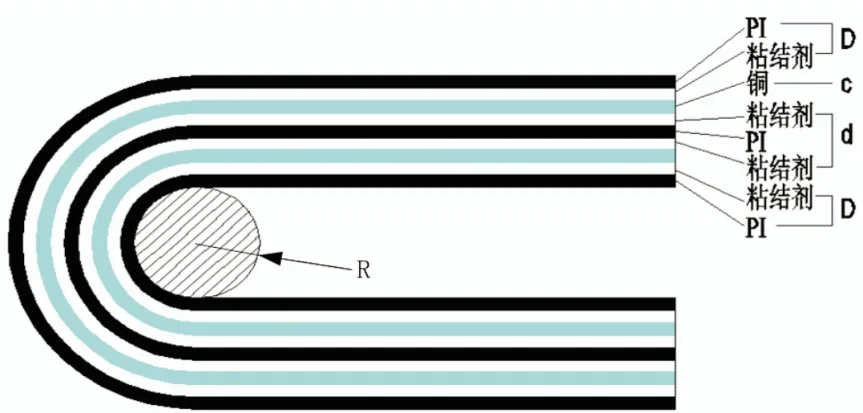

根据飞行器技术要求,在收拢状态下两块基板之间的板间电缆叠层厚度小于等于1.0 mm,考虑到在叠层电缆间还要有粘结剂、焊盘厚度等条件限制,则柔性电缆的厚度控制在0.45 mm 以内,单层和双层电缆纵截面图如图5 和图6 所示。

图5 单层柔性电缆结构尺寸

图6 双层柔性电缆结构尺寸

从结构上分析,两种电缆都能满足太阳阵对电缆的厚度要求。由于双层电缆每层线路数量更少,可有效控制线路间间隙,间隙宽度仅为单层电缆的一半,相同宽度条件下铜线利用率高,总传输电流能力大,所以双层电缆导线芯线方案更优,综合考虑飞行器对电缆的外包络尺寸要求,选择一体式双层电缆设计。

(1)载流能力设计

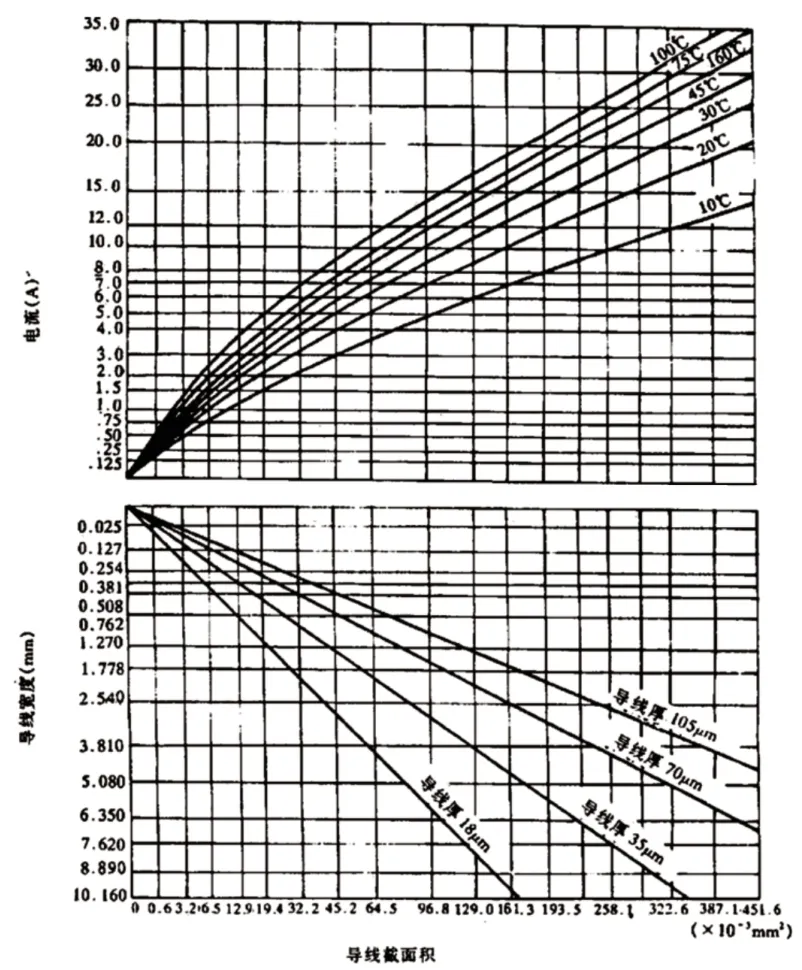

柔性电缆载流能力与应用环境、使用材料、产品结构等有关。通常对于多层结构,柔性电缆载流设计参照图7 和图8 所示(外层电路和内层电路)。详见GJB 2830(挠性和刚挠性印制板设计要求)。对于空间用柔性电缆功率传输电路需要考虑降额设计,参照GJB/Z 35,根据需要进行I级降额设计。

图7 外层电路载流能力

图8 内层电路载流能力

为满足载流要求,采用双层结构时,根据标准要求,铜芯线截面积设计尺寸为5 mm×1 mm,其承载电流能力大于5 A,符合I 级降额,满足传输电流要求(每线要求传输电流不小于5 A),一体式双层电缆结构如图9 所示。

图9 一体式双层柔性电缆传输方案

(2)导线电阻

柔性电缆电阻计算如式(1)所示:

式中:R为电阻,Ω;ρ 为电阻率,Ω/m;l为线路长度,m;s为截面积,m2。

对一体式双层传输电缆方案的导线材料电阻率进行分析,纯铜导线电阻率为1.73×10-8Ω•m(20 ℃),铜芯线截面积0.5 mm2,采用纯铜导线其线电阻为0.034 6 Ω/m(20 ℃),能够满足低电阻的要求(不超过0.04 Ω/m)。

(3)绝缘性能设计

采用聚酰亚胺作为绝缘材料,聚酰亚胺电阻率为1.5×1015Ω•m,介电强度为240 kV/mm,绝缘电阻可以满足10 MΩ 的绝缘性要求。

(4)线路间隙设计

电缆应采用可能的最大线路间距。不同功率线路、信号线路导线间,最小间距应大于0.2 mm,具体可参照GJB 2830 执行。

(5)折叠可靠性设计

柔性电缆要求折叠,在折叠频繁,曲率较小的情况下,铜质电缆有断裂的风险。需要根据电缆结构层来计算最小弯曲半径。双层电缆人字尖最小弯曲半径示意图如图10 所示。

图10 扁平式板间电缆最小弯曲半径示意图

最小弯曲半径按照式(2)计算:

式中:R为弯曲半径,mm;d为聚酰亚胺与两层胶厚度,mm;c为铜箔线路厚度,mm;EB为铜箔延伸率,%;D为聚酰亚胺与单层粘结剂(覆盖膜)厚度,mm。

2.2 工艺技术

根据结构设计,柔性电缆采用的是带状电缆加工方式,且使用聚酰亚胺作为绝缘材料,在高温高压下进行制作,不同于传统的挤出方式。该方式具有多芯电缆一次成型,结构稳定可靠等优点。但普通的层压方式仅针对单芯或三芯等小芯数电缆,在多芯(空间站约50 芯)线数的电缆中很难保持多根芯数的平衡和稳定,易导致跳线、鼓包等情况;由于层压模具和温度控制的精度限制,很难制成大长度带状电缆。

研制过程中,为了解决长度大于30 m 超长柔性电缆的成型工艺,首先研究了张力控制技术,通过逐段冷压排气,热压预固化的方式,以保证层压过程中张力的稳定,保证电缆结构的稳定。其次进行无间断层压设备改造,精确温度控制,在此基础上开发大长度层压带状电缆加工工艺技术,通过工艺技术提升顺利研制出了满足长度和宽度要求的柔性电缆。

2.3 空间环境适应性技术

聚酰亚胺材料由于其优良的电气性能、机械性能及空间环境适应性,非常适合做柔性电缆的绝缘层,但其抗原子氧能力较差,容易受到原子氧剥蚀,厚度为12.7 μm 的Kapton®(聚酰亚胺)材料样品,暴露在轨道高度上的原子氧环境中100 h 后,原子氧对材料的剥蚀厚度达到10.4 μm,为了满足飞行器低轨长寿命要求,通过对柔性电缆表面镀层来提高聚酰亚胺的抗原子氧能力。本方案在聚酰亚胺表面沉积了SiO2保护涂层,地面试验及在轨表明,SiO2涂层可以满足原子氧防护的要求,同时还具有如下特点:(a)高的硬度和耐磨性;(b)韧性好,弯曲变形时不易出现裂纹;(c)对基体的光学性能没有明显的影响;(d)与基体结合力好。

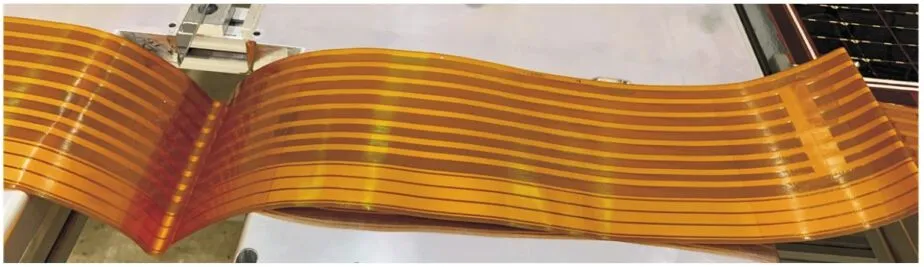

3 柔性电缆成果

经过近10 年的不断设计完善,团队研制出了长度达30 m 的柔性印制电路电缆,并成功应用于我国空间站柔性太阳电池翼上,柔性印制电路电缆主要性能指标为:在宽度140 mm 内可传输6 kW 以上的功率,传输电压大于120 V,同时电缆还具备适应空间环境的能力,低轨道原子氧环境寿命长达12 a 以上,具备在轨展开、收拢20 次后仍可正常电传输的能力。我国空间站柔性太阳翼柔性电缆如图11 所示。

图11 我国空间站柔性太阳翼柔性电缆示意图

4 结论

本文对国外柔性太阳电池阵电传输方式进行了调研,结合我国飞行器柔性太阳电池阵要求,提出了一体式双层柔性印制电路电缆电传输方案,与传统的传输电缆相比,柔性印制电路电缆具有传输功率密度高、折叠体积小等特点。该技术经过近10 年的不断设计完善,已成功应用在空间站组合体柔性太阳电池阵上,已历经在轨2 年多寿命的考核,电性能传输正常,表明我国已掌握了柔性太阳电池阵电传输技术。

柔性电缆技术成功解决了在有限结构尺寸内完成高功率传输的难题,本文总结了我国已有成功研制的柔性电缆设计方案,可为未来各种新型太阳电池阵电传输设计提供参考。