超音速火焰喷涂铁基非晶纳米晶涂层的工艺参数与性能试验

2024-04-12董安平孙益民马静娴王德成

毕 然,董安平,孙益民,马静娴,王德成

1) 中国机械科学研究总院,北京 100044 2) 上海交通大学材料科学与工程学院,上海 200240 3) 安徽师范大学化学与材料科学学院,芜湖 241000

热喷涂技术是表面工程领域的重要组成部分,利用热源将喷涂材料以极快的速率加热到熔化或者半熔化状态,再通过高速气流或焰流将其雾化加速撞击到基材表面,从而形成表面涂层,使材料表层得到强化和改性,可以在低成本的情况下对装备进行批量修复“再制造”,重新赋予装备服役能力,甚至对装备性能进行升级[1-4]. 铁基材料具有广泛的适配性和巨大的应用潜力,这使铁基材料成为了工程结构材料领域中的研究重点[5-8].非晶合金不存在晶界、位错等晶态材料的常见缺陷,普遍具备结构致密、硬度和强度高、性能好等优点[9-10]. 通过热喷涂技术在金属材料表面制备铁基非晶表面防护涂层,可以克服非晶合金难以大尺寸制备和室温脆性的致命问题,拓展其在机械、石油化工、航空航天等领域的发展和应用范围[3,11].制备铁基非晶涂层的本质、形成机理、形成能力以及涂层制备过程对性能的影响都还有待进一步深入研究[12-14]. 不适当的工艺参数更会导致材料内部产生不均匀的微结构,在沉积层内部可能会出现不均匀性和未熔、孔隙等缺陷影响涂层的质量、宏观性能和构件的服役性能[15-19]. 涂层在成型过程中的复杂性和实验过程中的偶然性会影响涂层的质量和性能,采用的人工神经网络因具备自学习、高速寻找优化解的优点可以预测材料性能,还能节约时间和材料成本[20].

基于此,本文以铁基非晶涂层作为研究对象,在喷涂过程中应用人工神经网络原理进行设计融合,优化超音速火焰喷涂的主要工艺参数,力求提高研发针对性,精准把控实验过程,挖掘可能存在的“最优”解. 通过对制备的涂层孔隙率、硬度、结合强度和沉积效率进行表征,建立不同喷涂工艺参数对涂层的影响规律. 对“最优”参数下制备出的铁基非晶合金涂层进行微观形貌和结构分析,讨论非晶合金涂层优异性能的原因及其非晶形成原理. 本研究目的在于尽可能发挥超音速火焰喷涂优质、高效的优势,辅助智能决策,为铁基非晶涂层的实际应用奠定更多理论基础.

1 试验材料与方法

1.1 原材料选择与制备方法

喷涂材料为铁基非晶合金粉末. 喷涂使用高压氧气作为助燃剂,航空煤油作为液体燃料,氮气作为送粉气体,喷涂次数为4遍,时间为250 s. 通过多因素多水平试验分析方法设计涂层的喷涂工艺参数已证明可以帮助推演研究对象可能存在的运行规律,获得期望的优化结果[21-22],选择对涂层质量影响较大的煤油流量、氧气流量、送粉率和喷涂距离为研究的喷涂工艺参数,以涂层孔隙率、结合强度、硬度、涂层厚度为试验指标,通过该方法设计的8组喷涂参数如表1所示.

表1 超音速火焰喷涂工艺参数表Table 1 Experimental parameters of HVOF

1.2 测试表征

采用日立S-4800型扫描电子显微镜(SEM)对粉末和涂层进行扫描电镜形貌观察. 采用日本电子超高分辨透射电子显微镜JEM-2100进行微观组织表征;采用3V EDX 8300H进行粉末和涂层的EDS能谱分析,测试粉末及制备的涂层中的元素种类及其含量;采用依科视朗FF35CT型扫描仪检测粉末的空心率;使用德国D8 Focus型X射线衍射分析仪分析粉末和涂层的相结构和非晶程度;采用TA SDT Q600型同步热分析仪对喷涂涂层从室温加热到1000℃以测试其热稳定性;使用威尔逊Tukon2500维氏硬度计对涂层的硬度进行测量;使用上海松顿WDW-50万能材料试验机测试涂层的结合强度.

1.3 人工神经网络模型计算方法

本文中人工神经网络分析方法选择具备一个隐含层的BP网络结构,设计S8(84)方案,安排输入层为4个节点、输出层为4个节点的4-6-4神经网络模型. 分别采用S型函数和线性函数形式.整个网络的传递函数Sigmoid+Lin函数可表达为:

其中,x和y分别是输入值和输出值,m、M和l分别是输入层、隐含层和输出层的节点数,w1ij为输入层第i个节点与隐含层第j个节点之间的连续权重,w2jl是隐含层第j个节点与输出层间的连续权重,b1j为隐含层第j个节点的偏置,b2l为输出层的偏置.

2 结果与讨论

2.1 粉末形貌和相组成

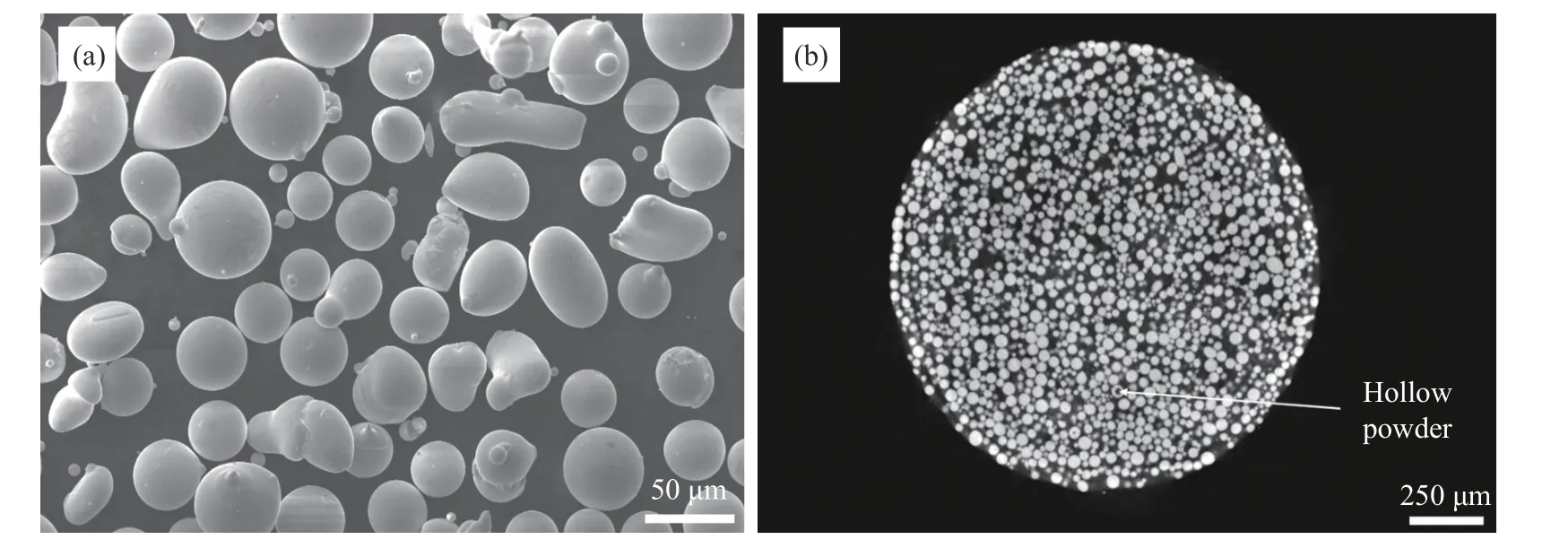

粉末的形貌如图1(a)中所示,粒度为30~50 μm,粉末粒径均匀、球化程度良好且为实心,伴随有少量卫星状和椭球状颗粒. 粉末的CT视图如图1(b)所示,存在少量空心粉末,空心球率约为0.3%. 粉末EDS(能谱仪)测试结果如表2所示,显示粉末元素含量和表1所示基本相符. 粉末XRD(X射线衍射仪)图谱(图2)证明其为非晶态结构粉末. 粉末具备良好的质量可以保证送粉的流畅性,有利于提高超音速火焰喷涂的稳定性和制备涂层的均匀度.

图1 粉末微观组织. (a) 喷涂粉末SEM(扫描电镜)形貌;(b)喷涂粉末CT视图Fig.1 Microstructure of powder: (a) SEM morphology of spray powders; (b) CT view of spray powders

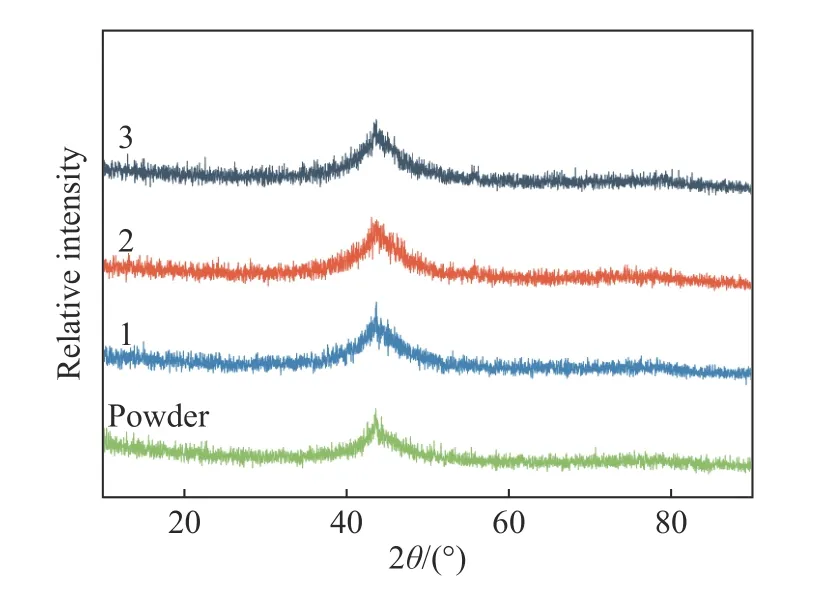

图2 粉末及不同喷涂参数涂层的XRDFig.2 XRD pattern of the powder and coatings

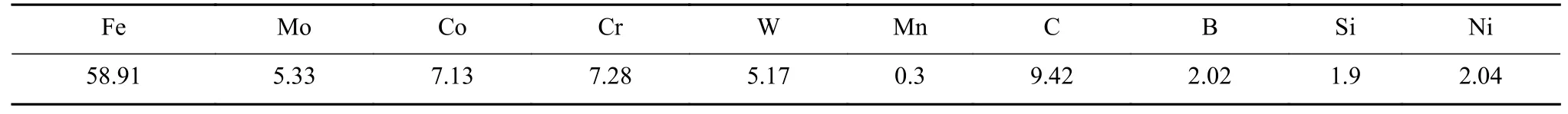

表2 粉末元素成分(质量分数)Table 2 Chemical composition of the powder (mass fraction)%

2.2 涂层性能

涂层孔隙率、厚度、结合强度和硬度的测试结果如表3所示,在合理的喷涂参数选择下涂层孔隙率约为2%,涂层厚度约为200 μm. 通常认为,涂层的孔隙率和厚度会直接影响涂层性能,不适当的涂层厚度和作为液体通道的孔隙是导致涂层产生裂纹,分层脱落并失效的重要原因. 影响孔隙形成的因素较为复杂,主要归因于喷涂过程中未熔颗粒的缺陷和熔融粒子的体积收缩,另一个原因是喷涂时溶解于熔融粒子中的气体在喷涂后冷却时析出[23]. 喷涂涂层的厚度代表在单位时间内沉积的粉末质量相对于喷出粉末质量的比例,反映了该条件下涂层制备的沉积效率. 过厚的涂层存在组织松软、力学性能下降等问题. 涂层的结合强度约为43~64 MPa. 涂层结合强度指涂层与基体的结合力大小以及涂层内部颗粒之间的内聚强度,是决定涂层能否实际应用的一个关键参考,影响涂层使用寿命. 高的结合强度源于粉末粒子被加热到半熔化状态,加速喷射到基材表面后与其形成涂层与基体之间的紧密结合. 粉末中Mo元素存在自黏性能,使得粉末在喷涂过程中可以更牢固地包覆彼此,减少粒子的间隙,提高涂层结合强度. 涂层表面的维氏硬度平均值为995 HV0.3,最高一组的硬度测试值可以达到1073 HV0.3. 涂层显微硬度较高,与Fe、Cr、B等元素的金属化合物在涂层中的形成密切相关[24]. 另一个原因是非晶结构比一般晶体结构硬度更高,证明涂层中非晶结构的存在提高了涂层的硬度. 当粉末熔化为液态时,由于粉末喷出速度快,经过焰流过程短,且火焰温度适中,沉积到基体材料上的雾化熔滴并未完全熔化,当粉末粒子将高速带来的动能转化为热能,在温度急速上升的过程中全部熔化,这为涂层与基体表面的二次塑性化提供了机会. 另外,熔滴高的温度和速度有助于熔滴实现更大幅度的展平性,因而显著降低涂层孔隙率,从而形成组织均匀的涂层,并在一定程度上提高了涂层结合强度和硬度.

表3 涂层试验数值Table 3 Test value of coating

2.3 模型优化工艺参数及验证

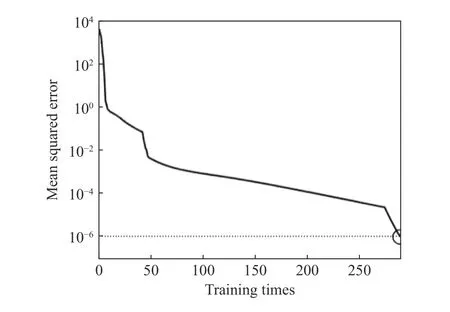

通过调整喷涂工艺参数,可以改变粉末的温度和飞行速度,进而控制粉末熔化、喷出、结合的状态,是探究优化非晶涂层的有效手段. 将测试条件和结果作为特征输入到机器学习模型中,以实现对金属材料服役行为的准确预测和大量时间、成本的节省[25]. 利用人工神经网络具有的学习功能,先对网络初始化,每次以随机抽取的 7(=8–1)组实验数据进行训练,在训练过程中根据计算误差调整权重,当误差达到 10-6时,记录当前权重值和偏置值,构成模型网络,训练次数为 290次,误差为 9.29×10-7. 通过样本数据迭代计算使误差达到一个期望的目标误差,网络就会停止训练. 将表3和表1的训练样本输入计算机,可以通过计算机计算得到4096组计算结果. 通过数据筛选和模型计算能够准确地建立输入特征和结果之间可靠的映射关系,具备一定泛化性和指导性,但模拟值不能完全代替实际数值;且性能指标需要统筹考虑不能只关注单一性能好坏而忽略其他性能[26]. 本文采用的是Levegerg-Marquardt算法,具有较快的收敛速度和学习效率,误差训练过程图如下图3所示.

图3 误差训练过程图Fig.3 Error training process diagram

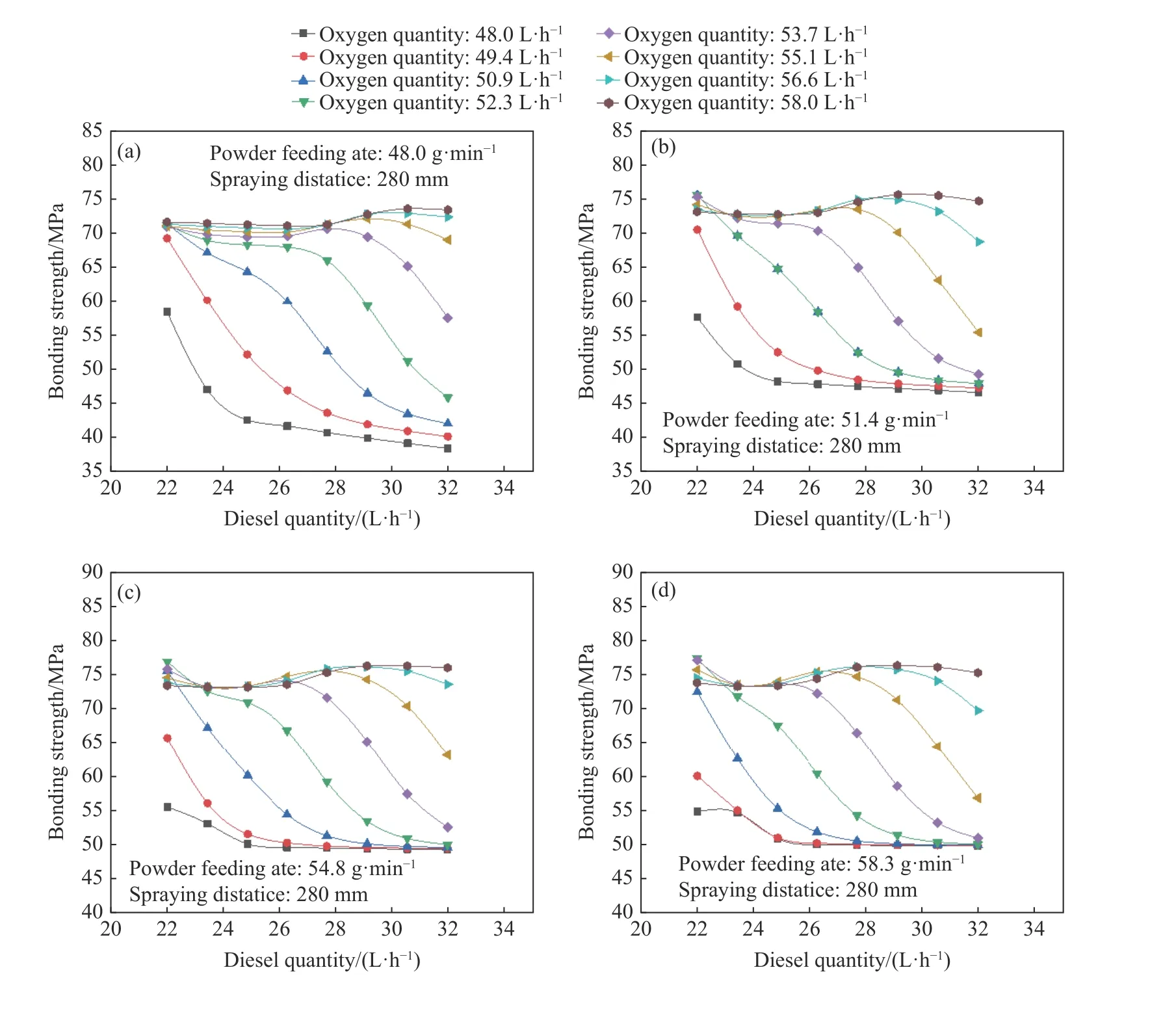

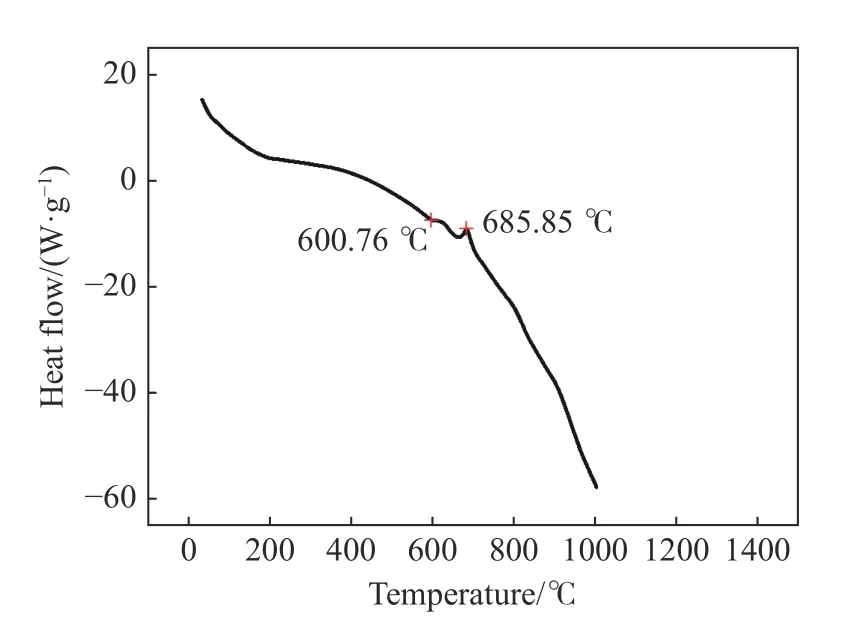

通过将多因素多水平设计-人工神经网络分析方法与可视化分析法相结合,绘制成多幅2维图(因篇幅有限,以评价结合强度中的8幅2维图为例做了不同氧气流量下结合强度随燃油流量的变化趋势,其他考察指标以此类推),可直接观察影响规律并从图像中分析最佳制备工艺区域. 图4(a~h)是在喷涂距离为280 mm,送粉率从48 g·min-1逐步增加到72 g·min-1的条件下,喷涂工艺参数对涂层结合强度的影响趋势图. 不同曲线代表不同氧气量条件下煤油量的变化对结合强度的影响:在相同氧气量和煤油量条件下,结合强度随着送粉率的增加而增大. 在相同送粉率条件下,高氧气量制备的涂层比低氧气量制备的涂层具有更高的结合强度,且变化趋势更平稳. 以涂层结合强度为目标优化制备工艺时,适宜的工艺参数为送粉率72 g·min-1、煤油量22 L·h-1、氧气量55.1 L·h-1.

图4 不同工艺参数对涂层结合强度的影响. (a)送粉率为48 g·min-1;(b)送粉率为51.4 g·min-1(c)送粉率为54.8 g·min-1(d)送粉率为58.3 g·min-1(e)送粉率为61.7 g·min-1(f)送粉率为65.1 g·min-1(g)送粉率为68.6 g·min-1(h)送粉率为72 g·min-1Fig.4 Effect of different spray parameters on the bonding strength of the coating: (a) powder rate of 48 g·min-1; (b) powder rate of 51.4 g·min-1;(c) powder rate of 54.8 g·min-1;(d) powder rate of 58.3 g·min-1;(e) powder rate of 61.7 g·min-1;(f) powder rate of 65.1 g·min-1;(g) powder rate of 68.6 g·min-1;(h) powder rate of 72 g·min-1

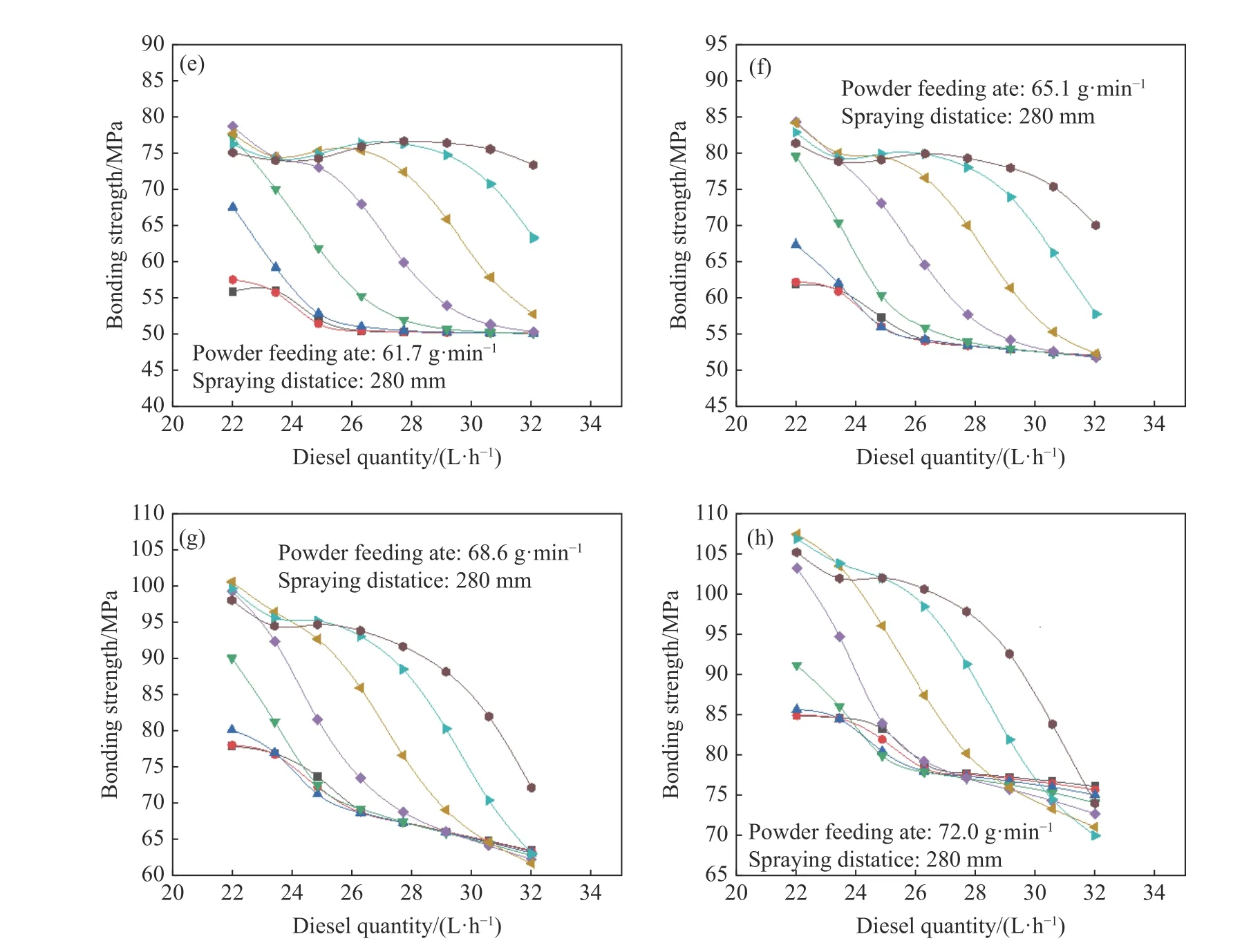

为了检验人工神经网络建模结果的真实性和可靠性,对模型计算结果进行验证. 通过计算得出最优工艺参数区间范围为:煤油量22~25 L·h-1、氧气流量48~55 L·h-1、送粉率65~72 g·min-1、喷涂距离280~350 mm. 选取其中三组理论最优工艺参数进行验证试验,实验参数如表4所示. 神经网络模拟值和实验测定值如表5所示,理论上喷涂涂层的最佳工艺参数为煤油量23.4 L·h-1、氧气量51 L·h-1、送粉率72 g·min-1、喷涂距离280 mm. 涂层厚度约为270 μm、孔隙率约为1.3%、结合强度约为80 MPa、硬度约为1110 HV0.3. 结果证明模拟值和试验值之间差值较小,涂层各项性能均有所提升,多因素多水平设计-人工神经网络模型对各因素组合预报的结果具有真实性和可参考性.

表4 模型预测超音速火焰喷涂工艺条件Table 4 Model parameters of the HVOF spray

图像分析和验证试验结果表明,喷涂工艺参数之间存在多因素交互影响且并非完全是线性关系,其根本原因是改变了粉末沉积在基体的形态.三组喷涂参数燃氧比分别为2.51,2.17和1.93,工艺参数中煤油量和氧气量决定的燃氧比在合理的区间范围内变化,即火焰的燃烧状态稳定,火焰总能量保持合理变化. 实际喷涂时的氧气量足够保证煤油充分燃烧,通过神经网络计算优选的工艺参数区间内煤油量稍高、氧气量略低的结果符合客观规律. 适中的燃氧比可以降低孔隙率,原因是在充分燃烧的前提下,适当降低氧气量可以促进火焰完全燃烧,提高火焰温度,从而帮助喷涂粒子充分熔融,到达基体后粉末熔滴紧密重叠. 颗粒变形程度大,填充了涂层内部的孔洞和缝隙,从而降低了孔隙率,形成致密的涂层结构. 在相同燃烧效率的条件下,不适当的喷涂距离会使结合强度降低,这是因为当喷涂距离过近时,粉末粒子在火焰中停留的时间短,难以经历充分的加热和加速过程,颗粒熔融不充分,而过长的喷涂距离则会降低喷涂粒子的热能和动能,均会造成冲击基体后粒子塑性变形不完全,形成的沉积物不能良好地铺展和均匀地摊开,层间组织松软. 同时,不适当的喷涂距离还会造成火焰对已经形成的涂层进行二次加热,加速氧化,造成涂层过烧,降低涂层的非晶程度和性能. 三组喷涂参数粉末利用率分别为69.7%,74.8%和66.7%. 结果表明,随着送粉率增加,孔隙率也会增加. 相同喷涂距离条件下,送粉率高、粉末利用率高形成的涂层结合强度也会随之提升. 这是因为在火焰能量恒定的情况下,单位时间内进入火焰的粒子过多会导致产生未熔或半熔化颗粒,甚至与基体没有形成熔池的情况,出现涂层粗糙度过高、浮粉和涂层无金属光泽等问题.进入火焰的粒子过少则会使粉末过熔,甚至烧焦,不能有力地附着在基体表面,影响涂层的沉积效率和性能.

2.4 涂层微观组织特征

由图5(a)可知,涂层与基体间具有良好的湿润性,未产生明显的界面分离与裂纹形成的现象,形成的涂层各区域组织均匀致密. 图5(b)为涂层的表面形貌. 可以看出,涂层中粉末呈煎饼状存在,且熔化良好、铺展完全,层状结构明显、层状组织扁平化效果较好. 在喷涂过程中,大部分粉末颗粒以熔融态撞击到基体表面,经急速扁平化后堆积形成良好的层状搭接结构. 颗粒间的孔隙被变形粒子较好地填充后进行沉积固化,从而形成层状结构组织涂层[27].

2.5 涂层非晶分析

本研究对喷涂粉末和优选的3组涂层进行XRD测试,并选取性能相对最好的第二组进行进一步的非晶程度检测和观察. 由图2可知,XRD图谱均存在半高宽较大的非晶弥散包,表明粉末制备的涂层没有发生明显的晶化. 由于合适的喷涂参数给予颗粒在形成涂层时合适的温度和速度,喷涂过程中熔液黏度较大,元素的长程扩散活动受到抑制,短程有序被保留,从而形成了无序堆积的凝固状态. 另外,与粉末相比涂层的XRD衍射峰稍宽,尖锐化程度更弱,这表明采用优选的工艺参数进行喷涂后形成了良好的非晶相涂层且非晶程度更高. 经过MDI Jade 5.0检测计算,涂层的非晶程度分别为84.23 %、82.65 %和79.94 %. 这表明试验所用喷涂工艺与所选粉末可以制备出高非晶含量涂层,也证明了原材料的非晶体系符合Inoue三条经验法则,具备良好的GFA(非晶形成能力).

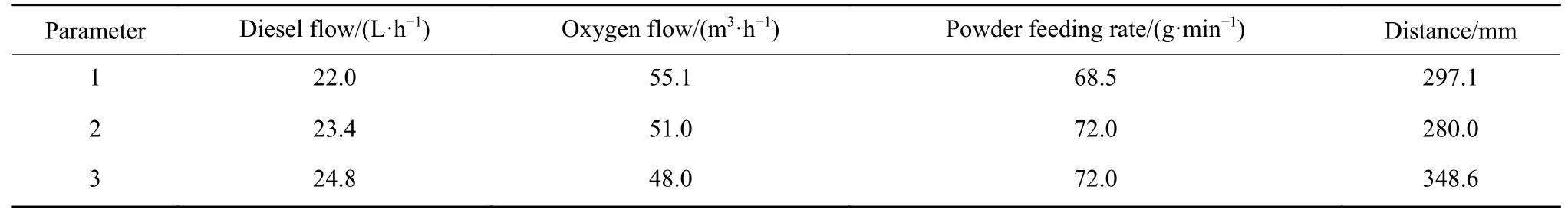

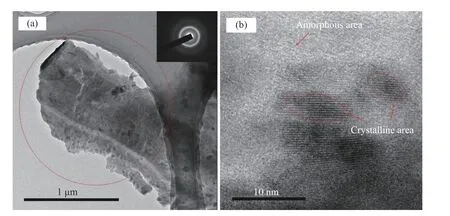

由图6可知,DSC(差示扫描量热仪)曲线存在明显的放热峰,涂层的玻璃化转变温度约为600 ℃,当涂层达到此温度时,开始发生非晶态向晶态的转化,并伴随着原有晶粒尺寸长大或新相晶粒的析出;在685 ℃时出现熔融现象. 上述实验结果表明,涂层在600 ℃以下的工况下不会发生晶化行为,能保持良好的非晶性能. 通过TEM进一步观察了涂层的微观结构,如图7所示. 由图7(a)可知,选区电子衍射花样是由中心较宽的晕及漫散的环组成,这是非晶态的典型特征. 此外,在漫散的非晶衍射环上还分布有极少数微小的多晶衍射斑点,这表面非晶涂层基体分布着极少的晶体颗粒.如图7(b)所示,非晶相包裹着尺寸非常细小的晶体,晶体颗粒直径在3~5 nm左右,为纳米晶. 证明涂层中存在非晶相转变成的纳米晶粒,这可能是由于喷涂时粉末经先熔化后固化的过程发生的部分晶化,使得非晶相和晶体相同时存在. 纳米晶的出现可归因于喷涂过程中涂层内部热量的累积.在热喷涂过程中,已形成的非晶态涂层被后续喷涂过程继续加热,经历了与热处理相似的晶化过程,形成大量的晶核而生长成纳米晶. 硼化物这类弥散的金属化合物也可以作为非均匀形核质点进而形成纳米晶. 纳米晶的存在也会强化涂层,相比常规尺寸合金,非晶相和纳米晶复合相会使得涂层硬度和耐磨性提升[28].

图6 非晶涂层DSC曲线Fig.6 DSC curve of the coating

图7 非晶涂层TEM形貌. (a)亮场图像和选取电子衍射图谱;(b)涂层非晶和晶体区域Fig.7 TEM images of the coating: (a) bright-field TEM image and electron diffraction pattern of the selected area;(b) amorphous and crystalline areas of coating

3 结论

(1) 对4种喷涂参数的8组试验训练组进行多因素多水平设计-人工神经网络模型训练计算.运用训练后模型对各组分参数进行预报,试验工艺结果显示当煤油量为22~25 L·h-1、氧气流量为48~55 L·h-1、送粉率为65~72 g·min-1、喷涂距离为280~350 mm区间制备的铁基非晶涂层综合性能相对较好.

(2) 多因素多水平设计-人工神经网络方法建立了精准度高的量化模型,多因素多水平设计-人工神经网络算法具有训练速度快、预测样本量大、预测结果准确度高等特点. 剖析了实验体系的规律,选取了训练后的优化参数制备涂层,涂层厚度约为270 μm,孔隙率约为1.3%,结合强度约为80 MPa,硬度约为1110 HV0.3. 结果表明,优化区域可信有效.

(3) 制备的涂层组织均匀致密,呈典型层状分布,并发现了非晶组织和纳米晶相的析出,涂层非晶程度达到80%以上,纳米晶直径尺寸为3~5 nm,涂层在600 ℃以下不会发生晶化过程.