基于响应面法的膨胀性充填体强度演化规律及配比优化

2024-04-12张敏哲王贻明王志凯杨世兴

张敏哲,王贻明,王志凯,王 剑,杨世兴

1) 北京科技大学土木与资源工程学院,北京 100083 2) 中冶集团铜锌有限公司,北京 100028

近年来,随着金属矿山不断迈向深部开采[1-2],国家“绿色开采”理念[3-5]在矿业领域大力践行,充填采矿法[6-7]越来越受到矿山行业和研究人员的青睐,尤其在安全高效和绿色生态等方面的优势,使其在金属矿山已经得到了高度重视和广泛应用[8-10].大量实践证明,充填材料的选择和配比是影响充填质量和充填成本的首要因素. 其中,充填成本主要通过配比优化控制,充填质量主要是由充填强度和充填接顶体现,充填接顶效果将直接影响采场的稳定与安全. 因此,通过添加充填膨胀材料实现采场主动接顶,开展充填膨胀材料及充填配比优化研究将显得尤为重要.

目前,诸多学者针对影响充填体强度的膨胀材料以及充填料浆配比优化开展了大量研究. 在膨胀材料方面,杨超等[11]、史采星等[12]通过在充填料浆中添加与之适配的膨胀材料,使得某固定配比下的充填体体积膨胀,实现主动膨胀接顶. 邵亚建[13]研究了充填接顶调控技术,通过相似模型试验模拟充填过程,达到采场充填接顶. 刘云霄等[14]研究了不同种类和掺量的膨胀剂对水泥基灌浆早期收缩、流动度、抗压强度等方面的影响. 在充填料浆配比优化方面,徐淼斐等[15]建立了基于BP(Back propagation)神经网络的强度预测模型,李杰[16]、胡小勇等[17]建立了基于均匀试验的配比优化模型,温震江等[18]采用正交试验开展了复合胶凝材料配比优化试验,基于多目标模糊综合评判法进行料浆配比优化,为充填材料配比优化提供了一种新思路. 上述研究对影响充填体强度的膨胀材料选择以及充填料浆配比优化具有一定的指导作用,但仅考虑了单一因素对充填体性能的影响,忽略了各因素间的交互作用影响. 响应面法考虑了单一因素及各因素间交互作用对响应值的影响,且在矿山充填领域逐渐得到了普遍应用[19-20]. 如侯永强等[21]建立了基于RSM-BBD(Response surface methodology and Box-Behnken design)的混合骨料胶结充填体强度响应面模型,以单位体积充填料浆成本最低为评价目标,优化了充填体配比参数. 上述研究为研究膨胀性充填体的配比优化提供了一定的参考价值.

因此,本文采用响应面法,基于RSM-BBD设计试验,研究料浆质量分数、胶固粉质量分数和复合膨胀剂质量分数的单一因素及各因素交互作用对膨胀性充填体的3、7和28 d抗压强度的影响,综合考虑膨胀性充填体的抗压强度、膨胀率和充填成本,采用多目标规划法进行配比优化,在满足设计强度的前提下,实现主动接顶. 研究结论将为矿山充填配比和充填接顶提供一定的理论指导.

1 试验材料及其物化特性

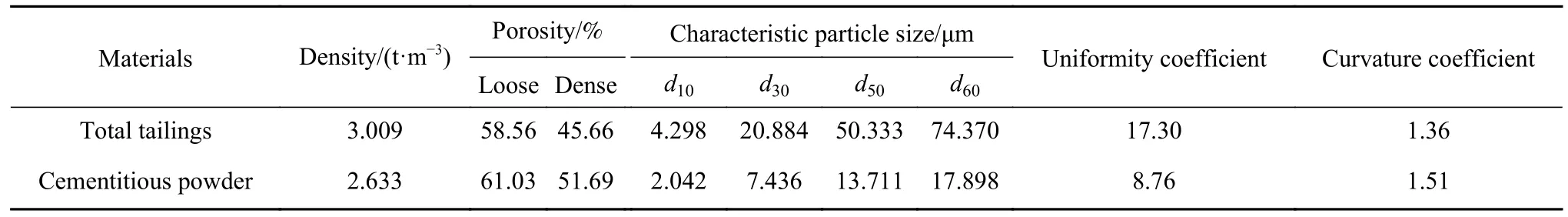

本次试验所采用的全尾砂和胶固粉均取自安徽某铁矿. 全尾砂和胶固粉的基本物理参数如表1所示,粒径分布曲线如图1所示. 由表1和图1可知,全尾砂和胶固粉的中值粒径分别为50.333 μm和13.711 μm,-74 μm占比分别为59.87%和92.38%,不均匀系数分别为17.30和8.76,曲率系数分别为1.36和1.51. 可见,全尾砂和胶固粉粒级分布范围较大,级配良好,密实程度较好.

图1 试验材料的粒径分布曲线. (a) 全尾砂; (b) 胶固粉Fig.1 Particle size distribution curve of test materials: (a) total tailings; (b) cementitious powder

表1 试验材料的基本物理参数Table 1 Basic physical parameters of test materials

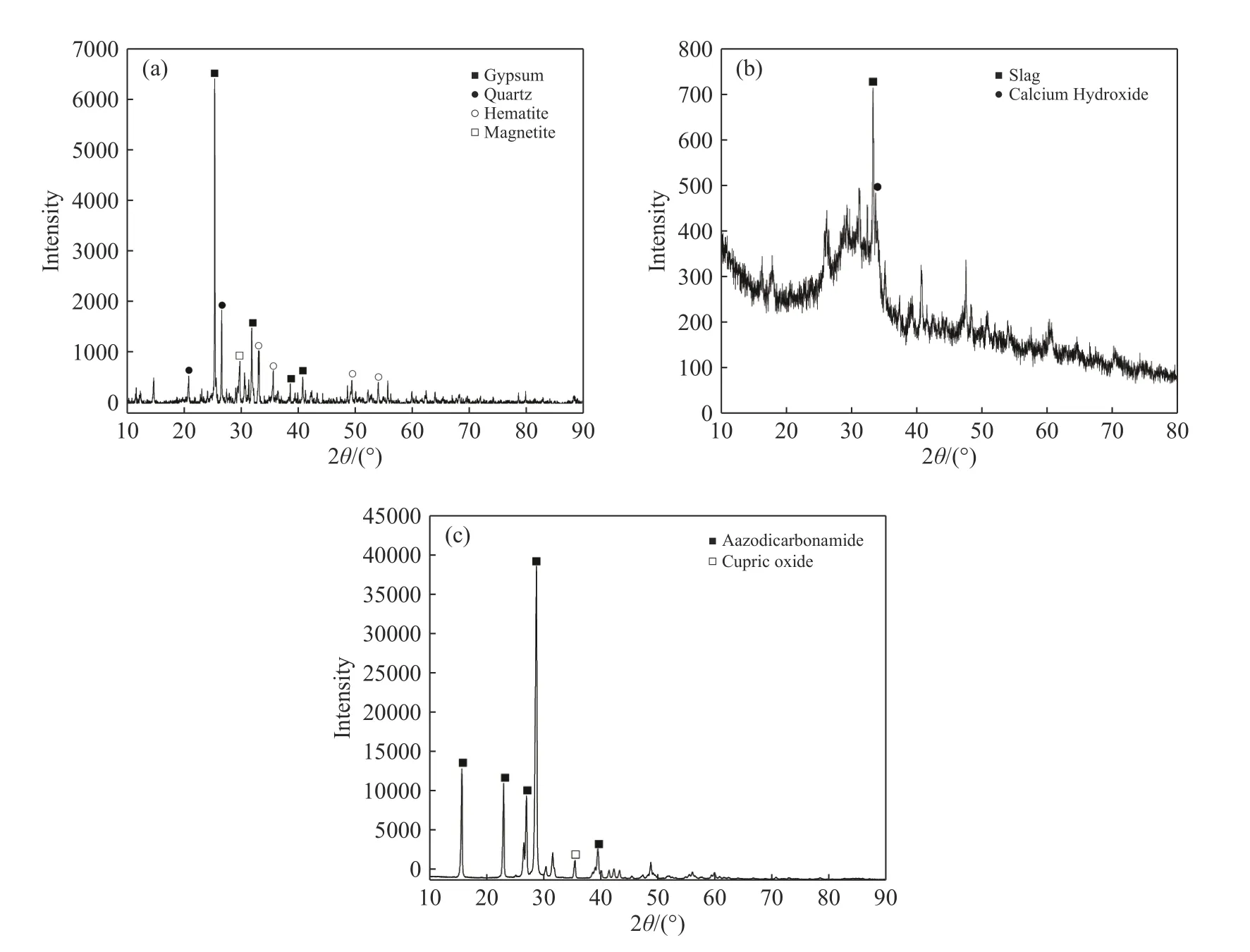

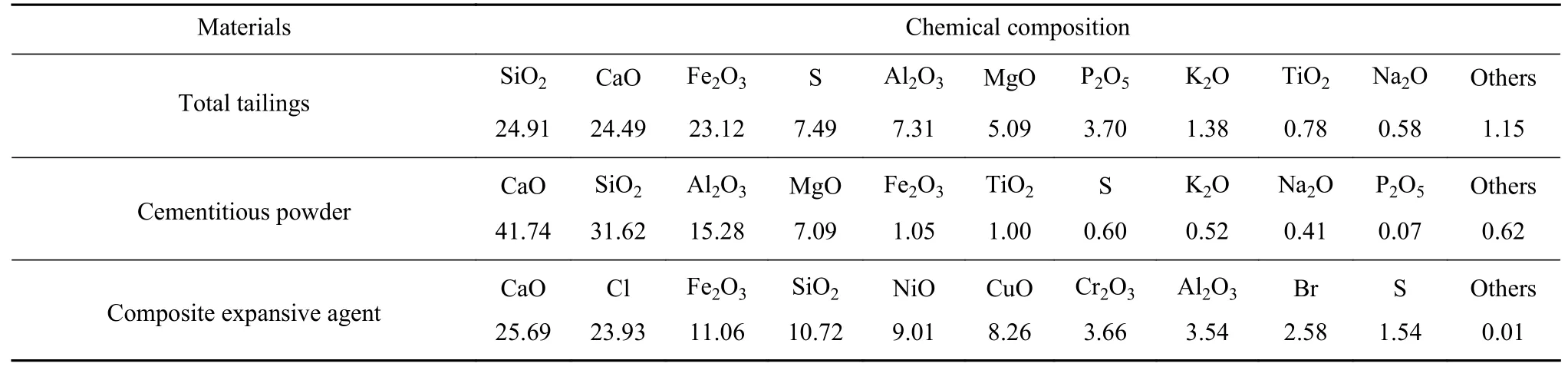

全尾砂、胶固粉和复合膨胀剂的化学成分如表2所示,X射线衍射(XRD)图谱如图2所示. 根据表2和图2可知,全尾砂的主要矿物组分为石膏和石英,主要化学成分为SiO2、CaO和Fe2O3,占总质量的70%以上. 胶固粉的主要矿物组分为炉渣,主要化学成分为CaO、SiO2和Al2O3,占总质量的85%以上. 本次试验所采用的膨胀材料为复合膨胀剂,其中包含塑性膨胀剂和常规膨胀剂(钙质、镁质、硫铝酸盐类等). 复合膨胀剂由山东某材料公司提供,为淡黄色粉末,主要矿物组分为偶氮二甲酰胺,主要化学成分为CaO、Cl、Fe2O3和SiO2,占总质量的70%以上,具有“发泡膨胀”特性,有利于采场充填接顶[22].

图2 试验材料的XRD图谱. (a) 全尾砂; (b) 胶固粉; (c) 复合膨胀剂Fig.2 XRD pattern of test materials: (a) total tailings; (b) cementitious powder; (c) composite expansive agent

表2 试验材料的化学成分 (质量分数)Table 2 Chemical composition of test materials (mass fraction)%

经过矿物活性评价指标计算,全尾砂、胶固粉和复合膨胀剂的碱性系数分别为0.92、1.04和1.80,活性系数分别为0.29、0.48和0.33,质量系数分别为1.36、1.69和3.66. 根据GB/T 203—2008[23]的相关规定,质量系数越大,活性越大. 由此可知,全尾砂、胶固粉和复合膨胀剂分别属于低活性、中活性和高活性充填材料,分别适合作为充填骨料、胶凝材料和膨胀材料.

2 膨胀性充填体强度配比试验

2.1 试验设计

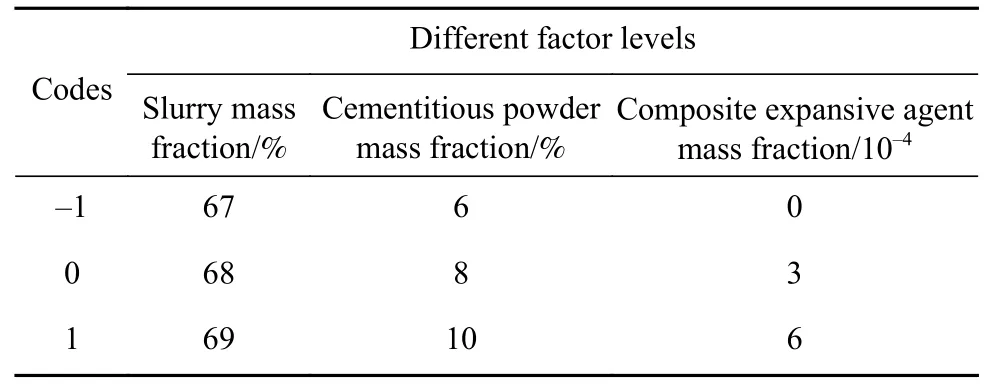

响应面法(Response surface methodology,RSM)是由Box和Wilson[24]研发的一种试验设计方法,通过合理的试验设计,获得影响因素与响应值之间的对应函数关系,从而优化试验结果. 该方法在各个领域具有广阔的应用前景[25]. 为了研究料浆质量分数、胶固粉质量分数和复合膨胀剂质量分数对膨胀性充填体强度的影响规律,本文采用Design-Expert软件的Box-Behnken design (BBD)设计三因素三水平试验,影响因素分别为料浆质量分数、胶固粉质量分数和复合膨胀剂质量分数,分别用x1、x2和x3表示;响应值分别为膨胀性充填体的3、7和28 d抗压强度,分别用y1、y2和y3表示,分析单一因素及各因素交互作用对膨胀性充填体强度的影响.

根据矿山实际情况和前期试验结果发现,当料浆质量分数为67%~69%,胶固粉质量分数为6%~10%,充填料浆的流动性和强度均满足要求.因此,各自变量取值如下:料浆质量分数(x1)分别为67%、68%和69%,胶固粉质量分数(x2)分别为6%、8%和10%,复合膨胀剂质量分数(x3)根据厂家推荐范围和探索试验结果,确定为0(不添加复合膨胀剂)、3×10–4和6×10–4. 其中,胶固粉质量分数=胶固粉质量/(全尾砂质量+胶固粉质量),复合膨胀剂质量分数=复合膨胀剂质量/(全尾砂质量+胶固粉质量).

RSM-BBD试验各因素水平如表3所示.

表3 因素水平代码Table 3 Factor level codes

基于RSM-BBD试验设计,以安徽某铁矿取来的全尾砂、胶固粉和复合膨胀剂作为试验材料,开展不同配比的膨胀性充填体强度试验. 采用70.7 mm×70.7 mm×70.7 mm的标准三联模具进行浇筑制块,24 h后拆模,再将试块放置在养护箱(相对湿度为90%,温度为20±2 ℃)进行养护. 当养护龄期达到规定的3、7和28 d时,采用HYE-100型微机电液伺服压力试验机进行测试,以0.5 kN·s–1速率持续加载,取3个试块的平均值作为最终的单轴抗压强度.

2.2 试验结果

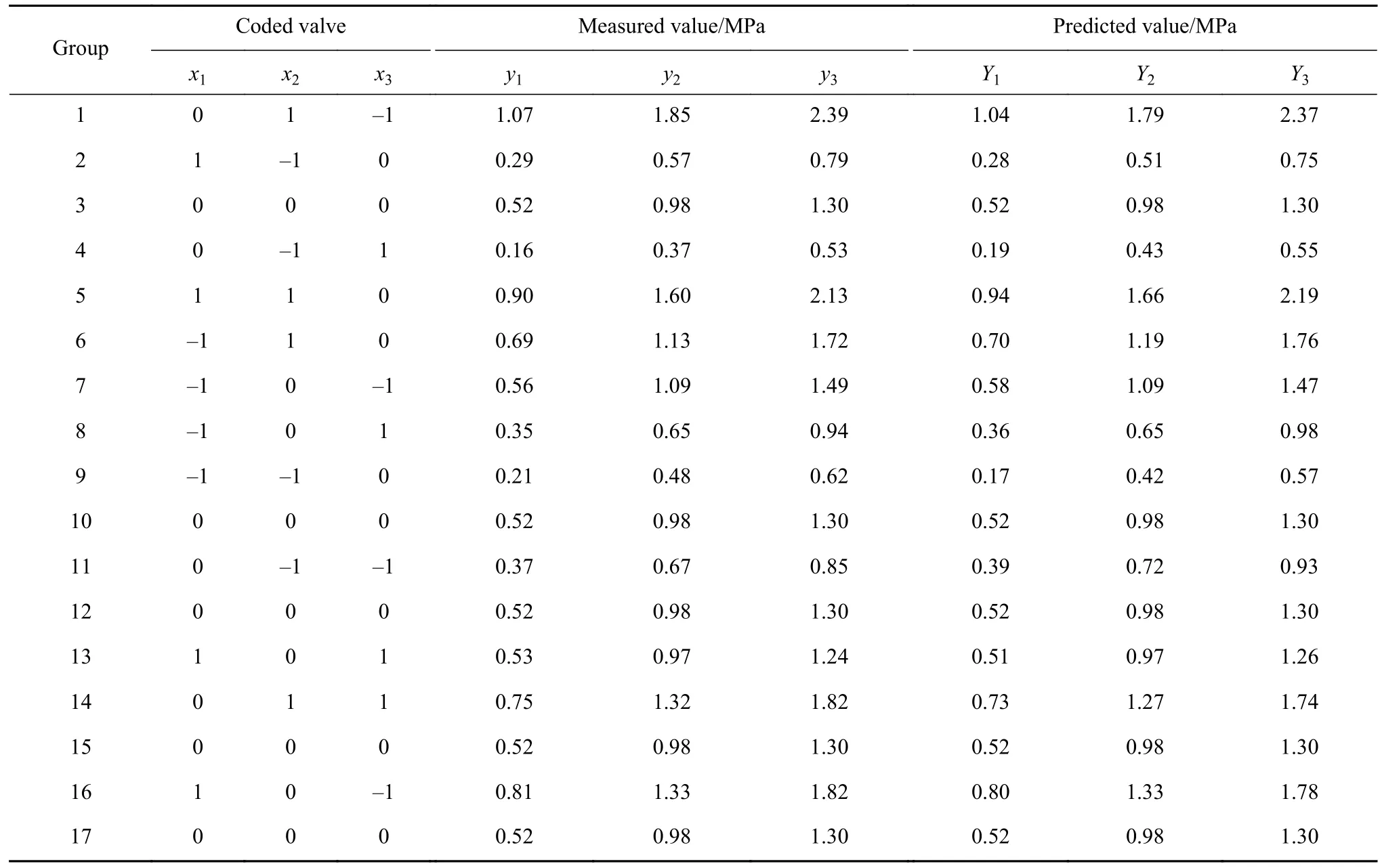

RSM-BBD试验设计和结果如表4所示,采用Design-Expert软件对表4中的试验数据进行处理(其中,y代表实测值,Y代表预测值),对其进行多元非线性回归拟合,并建立不同养护龄期膨胀性充填体抗压强度与料浆质量分数、胶固粉含量和复合膨胀剂掺量关系的响应面模型.

表4 响应面法试验设计与结果Table 4 Test design and results of response surface methodology

采用的响应面模型如式(1)所示.

通过采用的响应面模型(1)得到不同养护龄期膨胀性充填体抗压强度的响应面回归模型,如式(2)~(4)所示.

3 d抗压强度:

7 d抗压强度:

28 d抗压强度:

根据回归结果可知,3、7和28 d抗压强度响应面回归模型的回归系数R2分别为0.9813、0.9758和0.9857,表明不同养护龄期抗压强度的响应面回归模型拟合程度高.

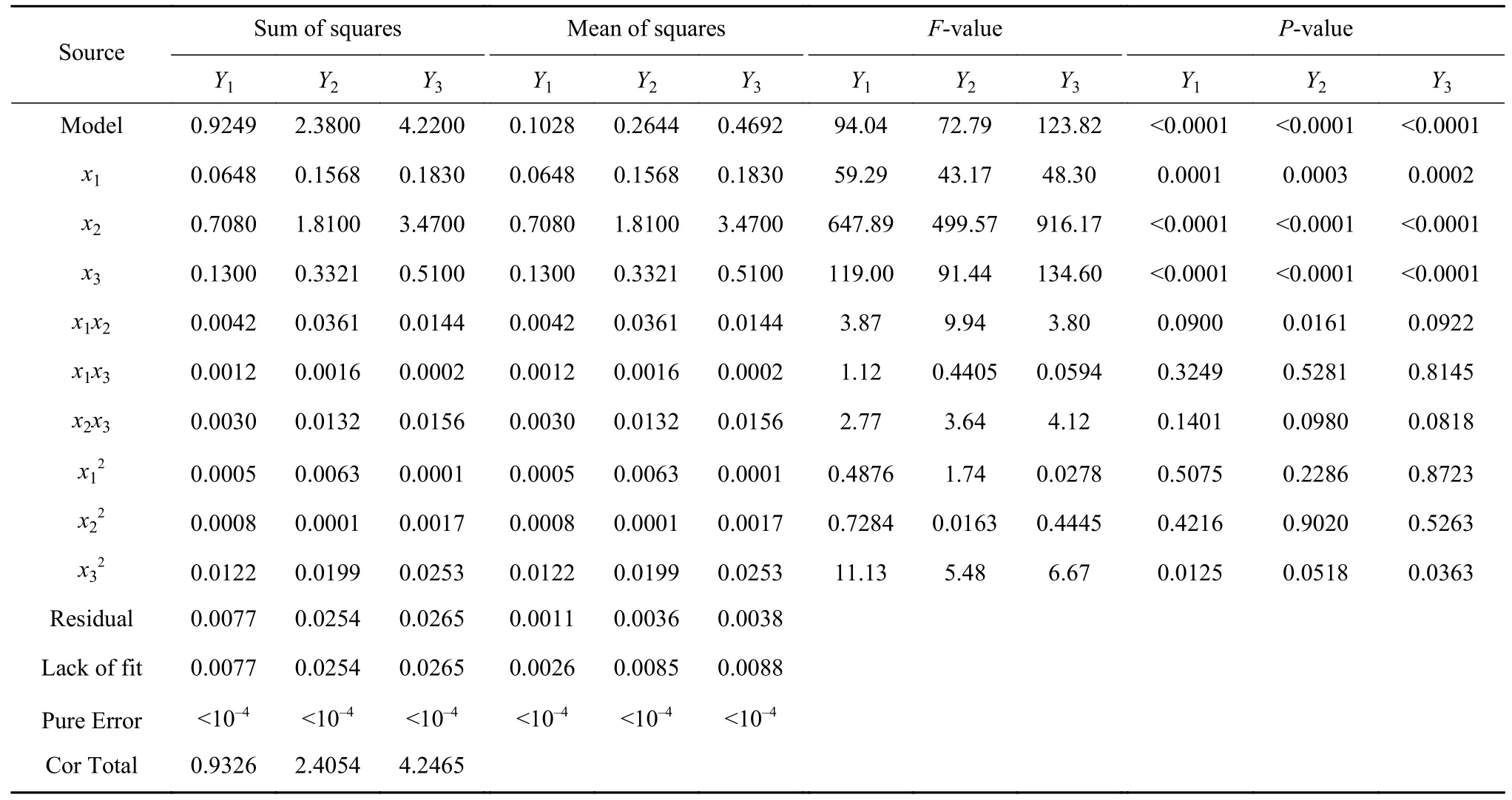

2.3 方差分析

为了进一步验证基于响应面建立的不同养护龄期膨胀性充填体抗压强度的回归模型是否可靠,需要对响应面回归模型的误差来源进行方差分析,抗压强度响应面回归模型方差分析结果见表5. 由表5可知,该回归模型的F值为检验回归模型显著性的参数,F0.05(3,9)是α取值0.05、自变量为3、自由度为9时的F比较标准,F值远远大于F0.05(3,9)=3.86,则回归方程显著;P值为回归方程拒绝原假设的值,P值均远远小于0.05,表示回归模型显著. 因此,该模型回归可信度非常高,且回归结果显著性强,实测值与预测值具有很高的吻合度. 对于误差来源,该回归模型中的单一因素项P值均处于10–4量级,显著性极强. 在各因素交互作用项中,影响显著性的x1x2、x2x3交互作用项P值小于x1x3交互作用项P值,说明交互作用项的显著性与x2相关.

表5 响应面回归模型方差分析结果Table 5 Variance analysis results of the response surface regression model

不同养护龄期膨胀性充填体抗压强度的实测值(x轴)与预测值(y轴)散点图如图3所示. 由图3可知,各散点均位于x=y附近,可见不同养护龄期膨胀性充填体抗压强度的相对误差较小,说明该回归模型具有很好的拟合度[21]. 与此同时,也证明了该回归模型的准确性.

图3 抗压强度的实测值与预测值对比. (a) 3 d; (b) 7 d; (c) 28 dFig.3 Comparison between measured and predicted values of compressive strength: (a) 3 d; (b) 7 d; (c) 28 d

2.4 结果分析

2.4.1 单一因素对膨胀性充填体强度的影响

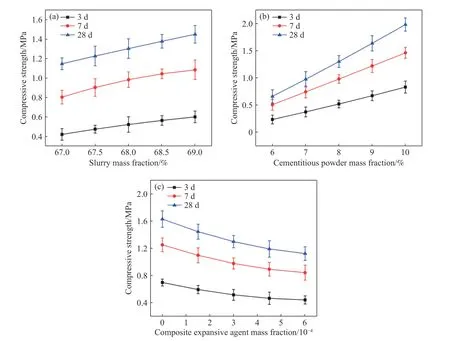

根据表5中的方差分析结果可知,各因素对不同养护龄期膨胀性充填体抗压强度均有显著影响,分析其中1个因素对不同养护龄期抗压强度的影响,可以将其余2个因素固定为0编码水平(即料浆质量分数为68%或胶固粉质量分数为8%或复合膨胀剂质量分数为3×10–4). 根据回归模型,分析料浆质量分数、胶固粉质量分数和复合膨胀剂质量分数对3、7和28 d抗压强度的影响规律,如图4所示. 由图4和表5可知,胶固粉质量分数对膨胀性充填体强度的影响最大,复合膨胀剂质量分数次之,料浆质量分数最小.

图4 单一因素分析. (a) 料浆质量分数; (b) 胶固粉质量分数; (c) 复合膨胀剂质量分数Fig.4 Single-factor analysis: (a) slurry mass fraction; (b) cementitious powder mass fraction; (c) composite expansive agent mass fraction

(1) 料浆质量分数对膨胀性充填体强度的影响.

从图4(a)可知,当固定胶固粉质量分数和复合膨胀剂质量分数时,随着料浆质量分数提高,3、7和28 d抗压强度均表现为逐渐增加的趋势,且料浆质量分数由67%提高至69%,3、7和28 d抗压强度增幅分别为42.97%、34.94%和26.45%,说明料浆质量分数变化对膨胀性充填体早期强度影响较大. 这是因为胶固粉水化反应早期,膨胀性充填体内部生成针状的钙矾石(AFt),伴随生成少量的硅酸钙(Calcium-Silicate-Hydrates,C-S-H)凝胶,这些水化产物将逐渐填充至全尾砂颗粒间的孔隙,使得充填体内部的微观结构致密,从而导致充填体强度增加. 料浆质量分数越大,则水的质量分数越小,此时不足以使全部胶固粉发生水化反应,导致充填体抗压强度增幅随料浆质量分数增加而逐渐降低[26].

(2) 胶固粉质量分数对膨胀性充填体强度的影响.

由图4(b)可见,不同养护龄期膨胀性充填体抗压强度与胶固粉质量分数呈正相关性,且随着胶固粉质量分数提高,3、7和28 d抗压强度增长速率明显大于其他两个因素. 同时,从表5可知,3、7和28 d抗压强度回归模型中的F值远远大于其他两个因素,表明胶固粉质量分数对膨胀性充填体抗压强度的影响最为显著. 这是因为胶固粉作为胶凝材料,通过水化反应生成大量的C-S-H凝胶和AFt等物质,胶固粉质量分数提高使得不同养护龄期水化产物不断增加,提高了充填体抗压强度[27].

(3) 复合膨胀剂质量分数对膨胀性充填体强度的影响.

由图4(c)可知,不同养护龄期膨胀性充填体抗压强度与复合膨胀剂质量分数的关系表现为负相关,复合膨胀剂质量分数从0增加至6×10–4,3、7和28 d抗压强度降幅分别为36.34%、32.52%和30.98%,降幅变化曲线基本相似. 究其原因,这是因为复合膨胀剂质量分数越大,充填体膨胀率越大,导致充填体内部颗粒的缝隙变大,孔隙增多,内部结构呈疏松状态,进而不同程度地降低了充填体抗压强度[28].

2.4.2 各因素交互作用对膨胀性充填体强度的影响

从表5中的方差分析结果可知,膨胀性充填体抗压强度不仅受料浆质量分数(x1)、胶固粉质量分数(x2)和复合膨胀剂质量分数(x3)三个单一因素的显著影响,且受到三个因素间交互作用的显著影响. 因此,将不同养护龄期抗压强度作为响应值,利用Design-Expert软件分别绘制x1x2、x1x3和x2x3交互作用对3 d、7 d和28 d抗压强度的响应面图,如图5所示.

(1) 3 d抗压强度响应面分析.

结合响应面方差分析可知,各因素交互作用对3 d抗压强度影响的显著性由大到小依次为x1x2、x2x3和x1x3. 由图5(a)可知,当不添加复合膨胀剂时,3 d抗压强度范围为0.30~1.17 MPa. 添加复合膨胀剂将导致3 d抗压强度有所降低,且复合膨胀剂质量分数越大,降幅越大. 在x1x2交互作用下,3 d抗压强度均随着x1和x2增大而增大,固定x1或x2不变,x1对其增幅为31.50%,x2对其增幅为1.67倍,x1x2交互作用显著性最强. 由此可知,胶固粉质量分数对3 d抗压强度影响显著. 在养护初期,当胶固粉质量分数一定时,通过提高料浆质量分数可以提高早期强度. 这是因为养护初期胶固粉的水化反应并不完全,生成的C-S-H胶凝较少,提高料浆质量分数有助于形成致密的内部结构,提高早期强度.

(2) 7 d抗压强度响应面分析.

根据响应面方差分析可知,各因素交互作用对7 d抗压强度影响的显著性由大到小依次为x1x2、x2x3和x1x3,这与3 d抗压强度响应面分析结果一致,说明x1x2对膨胀性充填体的早、中期抗压强度影响最为显著. 从图5(b)可知,在x1x3交互作用下,7 d抗压强度与x1呈正相关性,与x3呈负相关性. 保持x1恒定,7 d抗压强度随x3增大而不断降低,其降幅为29.18%. 保持x3恒定,7 d抗压强度随x1增大而不断增长,其增幅为27.99%,可见x1x3交互作用对7 d抗压强度显著性最小. 这是因为胶固粉质量分数的显著性影响最大,此时水化反应比较充分. 提高料浆质量分数,使得7 d抗压强度增幅较3 d有所降低,且添加复合膨胀剂使得充填体内部更为疏松,微小气孔较多,从而导致7 d抗压强度降低.

(3) 28 d抗压强度响应面分析.

通过响应面方差分析可知,各因素交互作用对28 d抗压强度影响的显著性排序依次为x2x3、x1x2和x1x3,说明x2x3对膨胀性充填体的后期抗压强度影响最为显著. 由图5(c)可见:在x2x3交互作用下,28 d抗压强度与x2表现为正相关关系,与x3表现为负相关关系. 保持x3不变,28 d抗压强度随x2增大而不断增长,其增幅约为2倍. 保持x2不变,28 d抗压强度随x3增大而不断降低,其降幅为26.57%. 可见复合膨胀剂对膨胀性充填体后期抗压强度影响较大,导致x2x3交互作用对28 d抗压强度显著性影响最大. 究其原因,主要是因为养护后期胶固粉水化反应更为充分,C-S-H凝胶生成量更多,但是由于添加复合膨胀剂使得充填体内部结构更为疏松,对28 d抗压强度的抑制作用愈加明显,且复合膨胀剂质量分数越大,其抑制作用越大,这与表5中的方差分析结果和单一因素分析结果基本一致.

3 膨胀性充填体配比的目标规划寻优

根据安徽某铁矿采场的充填体强度要求,充填体抗压强度设计如下:3、7和28 d抗压强度分别不小于0.8、1.5和2.0 MPa. 同时,为了提高采场充填接顶效果,需满足28 d膨胀率不低于1%. 因此,综合考虑充填体抗压强度、膨胀效果和充填成本,本次采用目标规划法(Goal programming,GP)[26]优化膨胀性充填体配比.

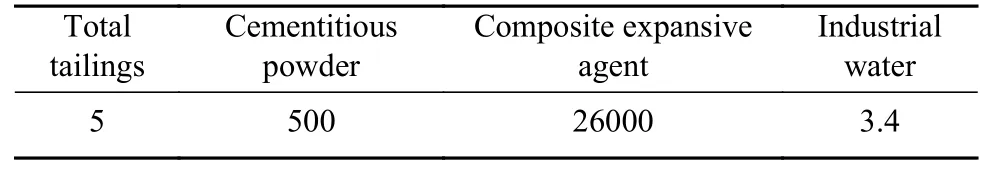

充填材料成本如表6所示. 根据表6,计算单位体积(1 m3)膨胀性充填体的充填成本,构建考虑3、7、28 d抗压强度和28 d膨胀率的膨胀性充填体配比目标规划寻优模型,如式(5)~(6)所示.

表6 充填材料成本Table 6 Cost of filling materials¥·t-1

其中,f为单位体积充填料浆的充填成本,¥·m-3;Mt、Mc、Mp和Mw分别为单位体积充填料浆中的全尾砂质量、胶固粉质量、复合膨胀剂质量和水质量,t;Y0为28 d膨胀率,%.

根据本次响应面试验设计,采用BC-176型立式砂浆收缩仪测定充填体28 d膨胀率,建立28 d膨胀率与料浆质量分数、胶固粉质量分数、复合膨胀剂质量分数的线性回归模型(即Y0),并对28 d膨胀率的回归模型进行相应的可靠性分析,发现实测值与预测值具有很高的拟合度. 结合公式(2)~(4),借助Matlab软件对公式(5)~(6)进行求解,得出膨胀性充填体的最优配比:料浆质量分数为69%,胶固粉质量分数为10%,复合膨胀剂质量分数为3×10–4. 此时,3、7和28 d抗压强度分别为0.94、1.66和2.19 MPa,28 d膨胀率为1.26%,可满足矿山充填体强度和充填接顶的要求.

4 膨胀性充填体微观结构分析

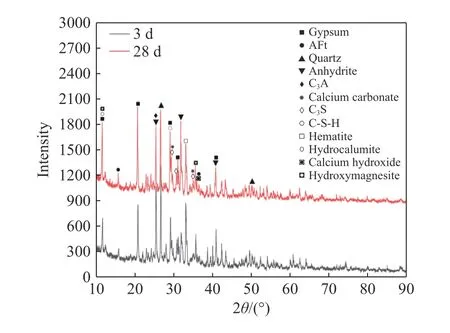

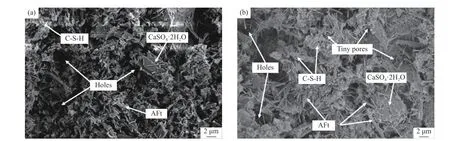

选择最优配比的膨胀性充填体,当养护至3 d和28 d时,分别制样进行XRD和扫描电镜 (SEM)测试,以分析膨胀性充填体的水化产物和微观结构,XRD测试结果如图6所示,SEM测试结果如图7所示.

图6 不同养护龄期膨胀性充填体XRD图谱Fig.6 XRD patterns of expansive backfill at different curing ages

图7 不同养护龄期膨胀性充填体SEM图. (a) 3 d; (b) 28 dFig.7 Scanning electron microscopy images of expansive backfill at different curing ages: (a) 3 d; (b) 28 d

从图6可知,膨胀性充填体的水化产物主要为C-S-H凝胶、AFt、CaSO4·2H2O、CaSO4、SiO2等,伴随产生了3CaO·Al2O3和3CaO·SiO2,这是因为胶固粉主要成分的矿渣中具有可溶性的SiO2、Al2O3不断与Ca(OH)2发生反应,生成了3CaO·Al2O3和3CaO·SiO2,3CaO·Al2O3、CaSO4·2H2O和Ca(OH)2发生反应生成AFt[29]. 随着养护龄期增加,不断生成C-S-H凝胶和AFt,水化反应所生成的大量物质填充在充填体孔隙内,使得充填体抗压强度不断增大.

由图7可知,养护早期(3 d)的膨胀性充填体内生成了少量的C-S-H 凝胶,微观结构呈絮凝状,但其形成的内部结构存在大量的孔隙,使得部分针状AFt和CaSO4·2H2O填充在孔隙内,这些水化产物为膨胀性充填体提供早期强度. 养护后期(28 d)充分的水化反应使得膨胀性充填体内生成了大量致密结构的C-S-H 凝胶,同时水化反应生成的大量物质更加密实填充在孔隙中,极大提高了充填体后期强度. 添加复合膨胀剂后,充填体的水化反应产物主要为 C-S-H凝胶、AFt和CaSO4·2H2O等. 在水化反应过程中,以复合膨胀剂中的C2H4N4O2作为发气组分,在Ca(OH)2作用下,逐步释放N2、CO2和NH3等气体,化学反应如式(7)所示. 通过水化反应使得充填料浆在塑性阶段产生膨胀变形,提高了充填接顶率. 同时,也引起了充填体内部结构疏松和气孔增多,从而降低了充填体强度[30]. 这也是导致添加复合膨胀剂的充填体强度下降的主要内在原因.

5 结论

(1) 采用响应面法,基于RSM-BBD开展了膨胀性充填体强度配比试验,得到3、7和28 d抗压强度回归方程,回归系数分别为0.9813、0.9758和0.9857,说明该回归模型拟合程度高. 通过方差分析以及实测值与预测值对比分析,说明该模型具有较高的准确性和可靠性.

(2) RSM-BBD试验结果表明,3、7和28 d抗压强度受到料浆质量分数、胶固粉质量分数和复合膨胀剂质量分数的单一因素及各因素间交互作用的显著影响.

(3) 采用目标规划法优化了膨胀性充填体配比,构建了考虑充填体的抗压强度、膨胀效果和充填成本的寻优模型,得出膨胀性充填体的最优配比:料浆质量分数为69%,胶固粉质量分数为10%,复合膨胀剂质量分数为3×10–4,可满足矿山充填强度和充填接顶的要求.

(4) 膨胀性充填体的水化产物主要为C-S-H凝胶、AFt和CaSO4·2H2O等,随着养护龄期增大,水化反应更加充分,极大提高了充填体强度. 添加复合膨胀剂,使得充填料浆在塑性阶段产生膨胀变形,提高了充填接顶率;同时也引起了内部结构疏松和气孔增多,降低了充填体强度.