环片硬度对金基合金导电环摩擦磨损性能的影响

2024-04-11张淑敏刘兰英向绍波刘雪鹏刘继奎

张淑敏, 曲 强, 刘兰英, 肖 杰, 向绍波, 刘雪鹏, 刘继奎

(北京控制工程研究所 精密转动和传动机构长寿命技术北京市重点实验室, 北京 100094)

金及其合金是典型的滑动电接触材料,具有较好的化学稳定性、导电性和导热性以及接触电阻低等优点,广泛应用于军工和航空航天领域,如太阳帆板驱动机构、控制力矩陀螺和天线指向机构等[1-5]. 随着新一代军用卫星的飞速发展,长寿命、高可靠指标的卫星需求不断提升,这对宇航电接触材料的接触稳定性和耐磨性提出了更高的要求.

硬度是材料的重要性能指标,提高材料硬度[6]以及合理匹配对偶摩擦副材料的硬度值对其摩擦磨损特性等具有十分重要的影响. 已有研究表明,采用添加合金元素[7-8]、离子注入[9-11]或热处理等[12]方法均可显著提高材料硬度、改善材料耐磨性并获得较好的减摩效果. Conte等[8]在AuCu 合金中添加了Sn和Pb 等合金元素,发现合金硬度显著提高,黏着磨损程度也相应减轻. Leech[9]在AuAgCu 合金中注入N2+,发现N2+的注入提高了AuAgCu 合金硬度,同时黏着磨损和材料转移现象大幅减轻. 高文等[11]在AuNi合金中注入In+使其表层晶粒细化,提高了材料表层的强度和硬度,改善了合金的耐磨性. 为了探明低轨卫星滑环(Au-Co镀层环道/AuAgCu 合金触头)磨损寿命的影响因素,李长江等[13]通过正交试验分析发现提高镀金层硬度可以显著改善滑环摩擦磨损特性. 李晓栋等[14]采用磁控溅射在铜表面制备了光滑致密且硬度更高的Au薄膜,研究发现与电镀Au薄膜相比,磁控溅射Au薄膜的导电性、真空载流磨损率和接触电流噪音大幅改善. Furry[15]和曲强等[16]针对导电环电刷硬度进行了研究,发现刷丝硬度的增加能有效降低实际接触面积和磨损表面粗糙度,显著改善其摩擦系数和电接触性能.Antler[17]研究了金合金刷丝和滑环的失效机理,发现环、丝材料的硬度匹配对滑环失效行为影响显著. 陈鸿武等[18]通过在AgCuNi合金中添加稀土金属元素可改变合金硬度,并发现环、刷合理的硬度匹配有利于提高导电环使用寿命. 可见,导电环材料的硬度、对偶副合理的硬度匹配对其摩擦磨损性能具有十分重要的影响.

目前,关于金基合金导电环材料硬度对其摩擦磨损性能的研究报道仍较少,有文献研究发现提高刷丝硬度可改善其耐磨性能,而针对环片硬度对导电环摩擦磨损性能影响的研究仍较少. 为了探明导电环环片硬度对其服役寿命的影响规律,优化导电环对偶摩擦副材料的选择,选取了AuAgCu合金环片和AuNi合金刷丝作为研究对象,研究了常温大气条件下环片硬度对金基合金导电环摩擦磨损性能的影响规律,为后续电接触材料对偶摩擦副的选型提供了试验和理论基础.

1 试验部分

1.1 试验材料及制备

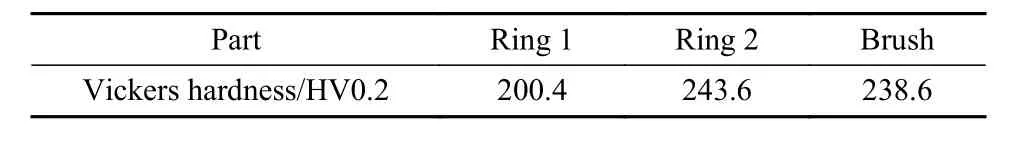

本试验中所用导电环片材料为AuAgCu合金,刷丝为直径0.28 mm的AuNi合金丝. 为了研究环片材料硬度对导电环摩擦磨损性能的影响,本试验选取了2种不同硬度的AuAgCu合金环片,即环片1为软环,环片2为硬环. 采用岛津全自动显微维氏硬度计(HMVG31-FA)测试2种环片和刷丝的维氏硬度,每个样品测试3次并取平均值,具体硬度值列于表1中.

表1 合金环片和刷丝的维氏硬度值Table 1 Vickers hardness of alloy rings and brush

1.2 试验方法

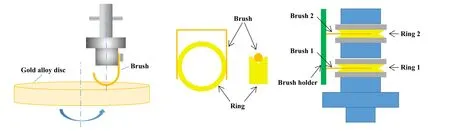

摩擦磨损试验:采用通用摩擦磨损试验机(UMTIV,Brucker)在大气环境下进行金合金材料的摩擦磨损试验,将AuNi合金刷丝用工装弯折成直径5 mm的圆弧,实现刷丝与金合金盘的接触,如图1(a)所示. 摩擦试验所施加的法向载荷为0.1 N,试验设定的旋转半径为7 mm,旋转速度为100 r/min,对应的线速度约为73.27 mm/s,试验运行2 h.

Fig. 1 (a) Schematic diagram of material level friction experiment and (b) schematic diagram of contact mode and assembly of slip ring图1 (a)材料级摩擦试验原理图和(b)导电环接触方式与装配示意图

导电环寿命试验:采用实验室自制圆柱环跑合设备在常温大气环境下对导电环的摩擦磨损性能进行测试,试验以100 r/min的速度顺时针转动至2×106转,刷丝压力为0.1 N. 刷丝和环片的接触方式与导电环和刷丝的装配示意图如图1(b)所示.

采用纳米压痕仪(TI 980 TriboIndenter, Brucker)对2种不同硬度的环片进行显微硬度和弹性模量表征.采用使用三维白光干涉仪(NeXView, Zygo)观察试验后刷丝和环片的磨损区域三维形及表面轮廓曲线. 采用场发射环境扫描电子显微镜(Hitachi SU-8010, SEM)观察刷丝和环片磨损表面形貌和磨屑形貌,并使用能谱仪(EDS)对摩损表面进行微区元素分析. 使用精密天平(XS204 200 g/0.1 mg)对寿命试验前、后环片和刷丝的质量进行称量.

2 结果与讨论

2.1 不同硬度环片材料的微观组织和显微硬度

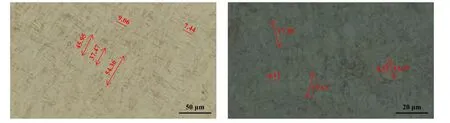

采用金相显微镜对2种不同硬度环片的显微组织进行观测,如图2所示. 由图2(a)可以看出,环片1的晶粒沿塑性加工方向呈现明显的伸长,获得了长约30~55 μm,宽约7~10 μm的排列整齐的柱状晶组织. 由于外加压应力的作用,环片1的晶粒出现了一定程度的破碎,即部分柱状晶中会包含多个破碎晶粒. 由图2(b)可以看出,环片2的晶粒长约10~20 μm,宽约5~10 μm,且沿轧制方向并无明显的排列取向. 与环片1相比,环片2的晶粒尺寸明显减少,这主要是由于二者的轧制和热处理工艺不同,环片2在轧制过程中加工变形量增大,在热处理过程中通过控制退火温度和时间,加工硬化态的组织会出现一定程度的再结晶,最终环片2获得了晶粒更加细小的组织结构.

Fig. 2 Metallographic structure of rings with different hardness: (a) ring 1; (b) ring 2图2 不同硬度环片的金相组织:(a)环片1;(b)环片2

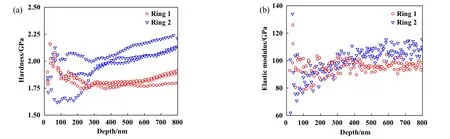

采用纳米压痕仪对2种不同硬度环片的显微硬度和弹性模量进行测试,结果如图3所示. 由图3可以看出,当压入深度在300 nm以内时,环片的硬度和弹性模量均存在较大的波动,这可能是由于材料表层成分不均匀或存在氧化、污染层等;当压入深度大于300 nm直到试验结束,环片的硬度和弹性模量基本保持不变,即为材料基体的测试结果. 由图3(a)显微硬度试验结果可知,环片1和环片2基体的平均显微硬度分别为1.85和2.13 GPa,将其单位换算成维氏硬度约为171.31 HV和197.24 HV (1 GPa=92.6 HV). 通过纳米压痕仪测得的显微硬度值比宏观维氏硬度值低,这主要是由于宏观硬度试验中面积值是根据卸载后压痕照片测量得到的,而纳米压痕试验中的面积值是由压入深度计算得到的,包含了弹性变形和塑性变形特征,因而同种材料的显微硬度值会低于宏观维氏硬度[19-20]. 由图3(b)弹性模量试验结果可知,环片1和环片2基体的弹性模量的平均值分别为96.52和105.59 GPa. 可见,提高环片硬度,其弹性模量也略有增加,这主要是由于2种环片的轧制和热处理工艺不同,环片2的冷轧变形量更大,晶格畸变程度增大,材料的硬度和弹性模量也会有所增加[21].

Fig. 3 Changes of (a) microhardness and (b) elastic modulus with indentation depth图3 (a)显微硬度和(b)弹性模量随压入深度的变化情况

2.2 不同硬度环片材料的摩擦磨损特性

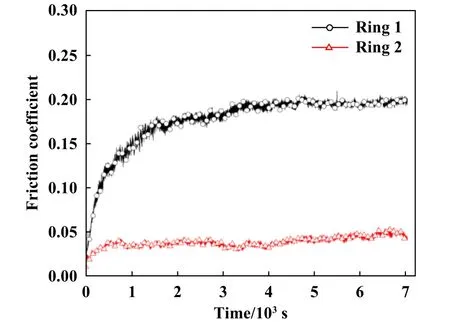

图4所示为2种不同硬度环片与刷丝在大气条件下摩擦系数随时间的变化曲线. 由图4可以看出,硬度不同的AuAgCu环片与AuNi刷丝在大气条件下的摩擦系数有显著差异,环片1和环片2在稳定阶段的平均摩擦系数分别为0.19和0.04. 具体地,在摩擦试验初期,环片1的摩擦系数一直处于上升阶段,这主要是摩擦副材料的表面磨合阶段;当试验进行到2 000 s以后,摩擦系数基本稳定在0.18~0.20之间. 环片2初始摩擦系数在0.03左右,整个试验过程中摩擦系数在0.03~0.05之间浮动. 根据上述摩擦试验结果可知,在试验参数相同的条件下,材料硬度对其摩擦系数有显著影响,即环片硬度的提高有利于摩擦系数的降低.

Fig. 4 Friction coefficients of ring and brush under atmospheric conditions图4 环片与刷丝在大气条件下摩擦系数随时间的变化曲线

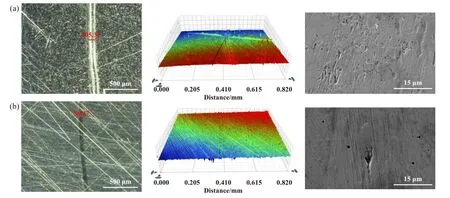

采用光学显微镜、三维白光干涉仪和扫描电子显微镜对摩擦磨损试验后的环片形貌进行观测,如图5所示. 由图5可以看出,环片1和环片2在摩擦磨损试验后表面形貌差异较大,环片1表面磨损明显,磨痕宽度约为105.32 μm,磨痕内为典型的凹痕和麻点等黏着磨损形貌特征;环片2表面磨损较轻微,磨痕宽度约为56.47 μm,磨痕内为犁沟状形貌特征,表面砂纸磨抛的划痕依然清晰可见. 通过表面形貌分析可知,环片1在与刷丝对摩过程中表面发生了严重的塑性变形,剪切主要发生在硬度较低的环片1表面,导致表面粗糙度显著增大;而环片2与刷丝的硬度相近,磨损形式主要以磨粒磨损为主. 通过摩擦磨损试验后环片表面形貌分析,并结合环片金相组织特征可知,环片2摩擦系数比环片1显著降低是多种因素耦合的结果. 摩擦副材料组织性能和摩擦副硬度匹配等的不同会导致摩擦过程中磨损形式的不同,磨痕表面状态和粗糙度也会不同,这些因素均会影响摩擦系数的大小.

Fig. 5 Optical micrographs, 3D morphologies micrographs and SEM micrographs of the rings after friction test:(a) ring 1; (b) ring 2图5 摩擦试验后环片光学显微、白光干涉及SEM的形貌照片:(a)环片1;(b)环片2

2.3 寿命试验后导电环表面形貌分析

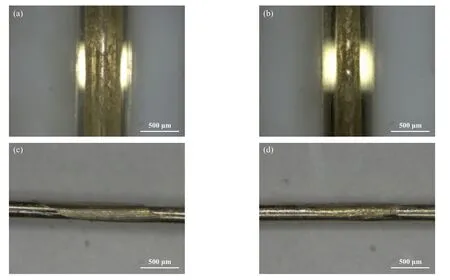

图6所示为导电环运行2×106转后环片和刷丝在光学显微镜放大150倍的表面形貌照片. 由图6(a)和(b)可以看出,导电环1和导电环2的环片外圆柱面上机加工的刀纹形貌均清晰可见,在环片 “V” 槽底部以及环片与刷丝接触部位均存在磨损痕迹. 环片磨损表面中心区域发生了严重的塑性变形,导致金属被挤向环片两侧,并呈现出鳞片状形貌特性,环片表面存在明显的黏着特征. 此外,与环片1相比,环片2磨损区域宽度有所减少. 由图6(c)和(d)可以看出,刷丝与环片接触部位均存在磨损痕迹,刷丝1和刷丝2的磨损形貌无明显的区别,刷丝2的磨损区域有所减小,但二者磨损区域形状均不规则,难以准确估算刷丝磨损体积,这可能是由于本试验中在装配过程中刷丝与环道对中存在一定的误差.

Fig. 6 Optical microscope micrographs of rings and brushs: (a, c) slip ring 1; (b, d) slip ring 2图6 试验后环片和刷丝放大150倍的光学显微镜照片:(a, c)导电环1;(b, d)导电环2

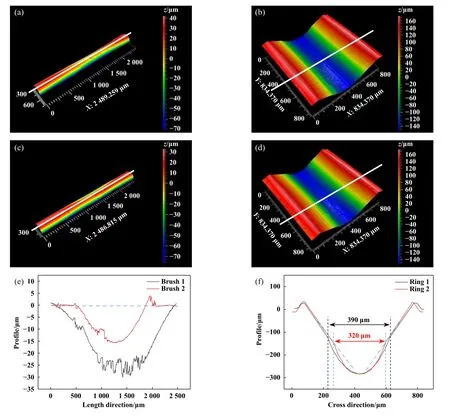

采用三维白光干涉仪对导电环寿命试验后的环片和刷丝3D形貌以及截面轮廓曲线进行了观测,如图7所示. 由图7可以看出,与刷丝1相比,刷丝2的磨损程度有所降低,且刷丝2磨损截面轮廓曲线更为平滑;环片1和环片2磨损区域横截面的宽度分别为390和320 μm,环片2磨痕宽度有所减小. 可见,提高导电环环片硬度、缩小环片和刷丝之间的硬度差距,可以在一定程度上减小导电环环片的磨痕宽度,改善磨损区域的表面粗糙度,这有利于接触稳定性的提高.

Fig. 7 3D morphology micrographs and cross-sectional profiles of wear scars after friction test:(a, c, e) slip ring 1; (b, d, f) slip ring 2图7 试验后环片和刷丝白光干涉照片和轮廓图:(a, c, e)导电环1;(b, d, f)导电环2

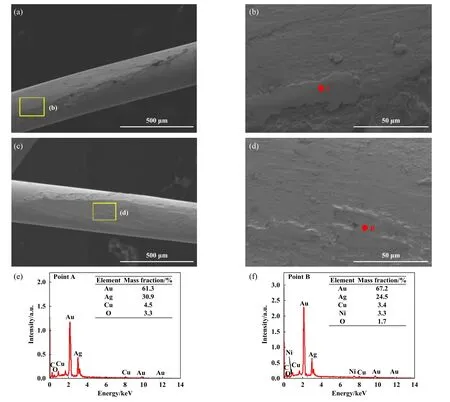

图8所示为2种不同硬度的环片磨损区域形貌照片及EDS能谱图. 由图8(a)和(b)可以看出,环片1磨损区域存在明显的材料剥落,呈现出典型的黏着磨损形貌特征;环片2磨损表面中心区域表面黏着磨损明显,但磨损区域两侧则呈现出明显的犁沟状划痕形貌. 根据EDS能谱可以看出,环片1和环片2磨损区域的元素含量有所差别,这主要是环片硬度存在差异导致的.导电环1的环片硬度为200 HV,刷丝硬度为238.6 HV,在摩擦过程中低硬度的环片1易发生塑性变形,在黏着力的作用下易于向对偶刷丝1表面转移,因此环片1磨损区域的Au、Ag和Cu元素质量分数更接近环片材料本身,且Ni元素含量较低,如图8(c)中A点EDS能谱所示. 与导电环1相比,导电环2的环片硬度为243.6 HV,刷丝硬度为238.6 HV,该摩擦副配伍情况下刷丝硬度略低于环片硬度,因此在摩擦过程中低硬度的刷丝2会更易于向对偶环片2表面发生材料转移,这使得环片2磨损区域Au和Ni元素质量分数更高,如图8(d)中B点EDS能谱所示.

Fig. 8 SEM micrographs and EDS energy spectrum of ring wear scars: (a, c) ring 1; (b, d) ring 2图8 环片磨损区域形貌照片及EDS能谱图:(a, c)环片1;(b, d)环片2

图9所示为寿命试验后刷丝磨损区域形貌照片及EDS能谱图. 由图9(a)和(c)可以看出,刷丝1磨损区域边缘存在明显的材料堆积和黏附,而刷丝2磨损表面相对光滑,材料黏附较少,且磨损表面出现犁沟状形貌. 在摩擦力的作用下硬度较高的环片不断刮擦刷丝2磨损表面,使得刷丝2表面呈现出犁削和黏着组成的复合磨损形式[5]. 如前所述,环片1硬度较低,在摩擦过程中环片1更易向刷丝1表面发生材料转移,可以观测到刷丝1表面Ag和Cu元素质量分数较高,甚至在磨损区域A点未检测到Ni元素的存在,如图9(e)所示. 与之相反,刷丝2表面存在材料转移,但由于环片2硬度略高于刷丝2,刷丝2表面材料转移和黏附较少,磨损表面能够检测到Ag、Cu和Ni等元素,如图9(f)所示.

Fig. 9 SEM micrographs and EDS energy spectrum of brush wear scars: (a, c, e) brush 1, (b, d, f) brush 2图9 刷丝磨损区域形貌照片及EDS能谱图:(a, c, e)刷丝1,(b, d, f)刷丝2

2.4 寿命试验后导电环的磨屑形貌及磨损量分析

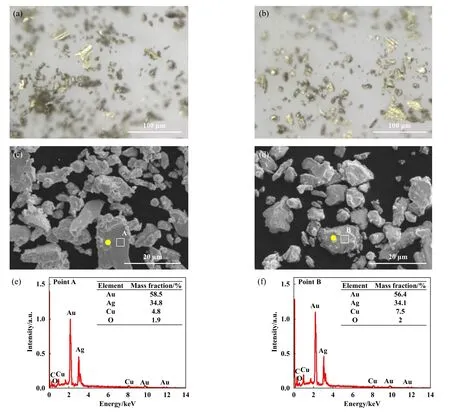

在试验后导电环拆解过程中,发现磨屑会从环体轨道内掉出,磨屑为很细的金属粉末. 随后,我们对寿命试验结束后不同导电环的磨屑进行了显微形貌观测,如图10(a)和(b)所示. 可以看出,2种不同环片硬度的导电环在寿命试验结束后产生的磨屑颗粒呈现出明显的大小和形状不一的状态,但在整体上磨屑颗粒均为薄片状的金属磨屑.

Fig. 10 Optical micrographs, SEM micrographs and EDS energy spectrum of wear debris:(a, c, e) wear debris 1; (b, d, f) wear debris 2图10 寿命试验后磨屑的光学显微照片、SEM形貌照片和EDS能谱图:(a, c, e)磨屑1;(b, d, e)磨屑2

为了进一步明确2种导电环的磨屑成分,采用扫描电子显微镜和能谱仪对上述2种磨屑分别进行了观测,形貌照片及能谱图如图10所示. 由图10(c)和(d)可以看出,2种磨屑均为薄片状,且磨屑颗粒松散的堆积在一起,并没有出现明显的团聚现象. 根据EDS能谱图可以看出,2种磨屑的成分均主要由Au、Ag、Cu和O等元素组成,这与导电环环片的金属材料成分一致.

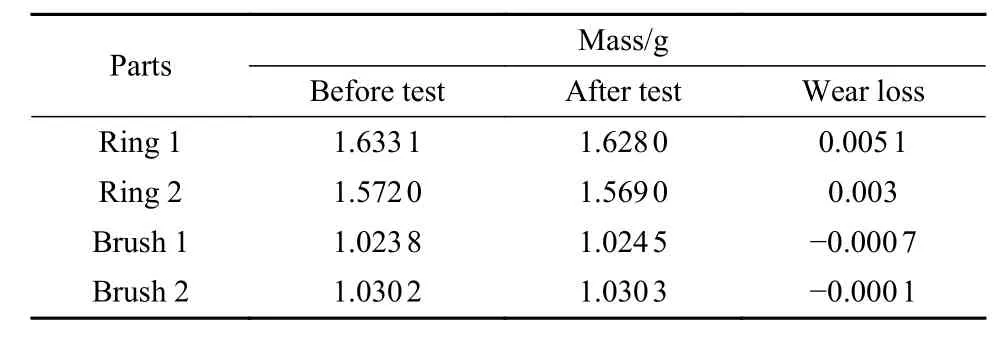

本文中旨在探讨导电环环片硬度改进对导电环磨损性能的影响,为了衡量2种导电环的磨损量,有必要对寿命试验前、后导电环环片和刷丝的质量进行测量,具体数值列于表2中. 由表2可以看出,跑合2×106转后环片1的磨损量约为0.005 1 g,环片2的磨损量约为0.003 g,这表明与同种硬度的刷丝对摩,环片硬度提高可显著降低导电环环片的磨损量. 由表2还可以看出,刷丝1与刷丝2试验后的质量均略微有所增加,这主要由于在跑合过程中发生了材料转移,且导电环环片硬度越低,对偶摩擦副材料硬度值差距越大,跑合试验中材料转移越明显,寿命试验后刷丝增重越多.

表2 寿命试验前、后环片与刷丝的质量Table 2 Mass of rings and brushes before and after lifetime test

通过上述摩擦试验、磨损形貌照片及磨损量分析可知,在大气环境下提高导电环环片硬度,对偶摩擦副材料可以获得更低的摩擦系数和较好的减摩效果.当然,环片硬度也不应过高,否则会造成摩擦副材料电传输性能的下降,因此在一定范围内提高环片硬度,合理匹配摩擦副材料的硬度至关重要.

3 结论

通过摩擦磨损试验、寿命试验和表面分析表征,本文中研究了大气环境下环片硬度对金合金导电环摩擦磨损性能的影响规律,具体结论如下:

a. 由摩擦磨损试验可知,随着导电环环片硬度的提高,摩擦系数显著降低,环片磨痕宽度有所减小,这与材料组织性能、摩擦副硬度匹配以及表面状态等多种因素相关.

b. 导电环寿命试验后,2种不同硬度的环片与刷丝接触部位均存在典型的黏着磨损形貌特征,但环片2的磨损区域还呈现出明显的犁沟状形貌;磨屑颗粒均为薄片状,松散的堆积并无明显的团聚现象,且成分均为Au、Ag、Cu和O等,这与环片金属成分相符.

c. 在一定范围内提高环片硬度,可显著降低导电环环片的磨损量,对偶摩擦副可以获得更低的摩擦系数和较好的减摩抗磨效果. 合理匹配摩擦副材料的硬度对导电环降低磨损至关重要.