磁约束聚变堆中的润滑研究

2024-04-11柴利强

张 瑞, 张 弘, 柴利强, 王 鹏*

(1. 中国科学院兰州化学物理研究所 固体润滑国家重点实验室, 甘肃 兰州 730000;2. 中国科学院大学, 北京 100049)

随着社会生产力的发展和科学技术的不断进步,人类对能源的利用范围不断扩大,能源的地位也显得越来越重要. 目前化石燃料的储量估计只能再供人类使用100到200年,所以探索新能源是摆在人类面前的1项紧要的战略任务[1]. 直到上世纪50年代,核电站登上世界能源舞台,其能以极少的燃料就可提供巨大的能量[2-3]. 这种核电站以核裂变反应为基础,主要以铀核为原料. 但地球上的铀储量并不丰富,且反应产生的废料具有放射性,处理困难. 所以以此解决能源问题并不是长久之计. 随后,人们注意到了新的反应形式—聚变反应,其释放的能量比裂变反应的更大,且原材料储备丰富,可供人类利用几百亿年[4]. 受控核聚变需要将氘和氚加热到上亿度的高温以提供两者聚变足够的动能,并将其约束在有限的空间内进行反应[5-6]. 实现可控核聚变主要有激光惯性约束和磁约束2种方式.

国际热核聚变试验堆(ITER)计划集成了当今国际受控磁约束核聚变研究的主要科学技术成果,正在法国南部建设并预计在2028年建成放电. ITER计划是目前我国以平等、全权伙伴身份参加的规模最大的国际科技合作计划. ITER装置由超高真空室、纵向磁场系统、极向磁场系统、内外冷屏、外真空杜瓦和真空系统6大部件组成. 其装置的中心是被屏蔽包层的环形包套所包裹的高温氘氚等离子体,在包层外是穿在16个大型超导环向场线圈中的巨大环形真空室,在下侧有排出反应氦气的偏滤器与真空室相连;穿过环的中心是1个巨大的中心螺管,在环向场线圈外侧还布有6个极向场线圈,两者用以产生等离子体电流,控制等离子体位移,上述装置整个处于1个大杜瓦中.

如图1所示,ITER大装置结构复杂,在安装、运行以及维护等方面都涉及到润滑问题,考虑到装置的服役环境,这些部件使用的润滑材料在服役过程中承受着高低温、真空以及十几个MeV的高能中子辐照[7-9].理解材料在如此恶劣环境下的选择与服役行为对保障整个装置的安全运行及后期维护至关重要[10-16]. 本文中主要总结了聚变堆中几大关键部件和远程操作系统组件中的润滑研究现状,并对润滑材料结构设计提出了一些展望与建议.

Fig. 1 (a) Blanket modules of the JET vessel and (b) the blanket RH system; (c) section of vertical maintenance systemarchitecture and (d) operation of the remote manipulator in the torus[14-16]图1 (a) JET真空室包壳模块和(b)包壳的远程操作系统;(c)部分垂直维护系统架构和(d)机械手在环形室内的操作[14-16]

1 总体结构组件中的润滑

1.1 支撑系统

1.1.1 真空室支撑系统(国际热核聚变实验堆ITER中)

ITER真空室(Vacuum vessel,VV)是磁约束聚变反应的容器,为双层不锈钢结构,基本形状为中空环形,其大环外径为19.4 m,高度为11.3 m. 真空室由9个尺寸一样的跨度为40°的扇形单元组成,其支撑系统结构通过9个周向分布的铰链与地基连接,如图2所示,这些铰链必须足以承受自身重力和磁场以及电场运行过程中的电磁力载荷,同时也能够允许真空容器在烘烤和运行过程中发生微动(径向热膨胀)[17-18].

Fig. 2 Position of the VV support within ITER and test mock up assembly[19]图2 ITER内真空室支撑结构的位置及测试模拟组装[19]

为使真空器处于稳定的平衡状态,铰链式支撑系统引入了15°的倾角,以提供向心力. 由于这种倾斜,铰链在真空室运行和烘烤过程中可以旋转. 如果销钉被夹在铰链中,由于被夹住的销钉内的约束位移,支撑系统会受到很大的应力,进而导致支架的稳定性下降. 因此,在销钉上必须涂敷合适的润滑涂层,以避免接触区域发生扩散粘结.

韩国国家核聚变研究所的Kim等[19]用不同的薄膜和干膜涂层制作了几套试样来考察使用效果. 每套试样包括1个销钉和1个铰链,考虑到真空和温度的兼容性以及适用性,选择WS2和MoS2作为销钉的涂层材料,其中WS2厚度为0.5 µm,于韩国Samsan公司和法国Dicronite公司制备;MoS2干膜于韩国Samsan公司采用喷涂法制备,在180 ℃加热固化60 min,厚度约为15 µm.试验共设计了10套试样,其中,前4套(P1~P4)以660不锈钢为基底,分别采用WS2(韩)、WS2(法)、MoS2和AlCu 这4种不同的涂层制作的销钉与铰链进行对摩以找到合适的候选涂层材料;根据初步的测试结果,后6套(Q1~Q6)以MoS2干膜作为销钉的涂层材料,分别与660不锈钢材料、AlCu材料以及涂有MoS2干膜的铰链进行对摩.

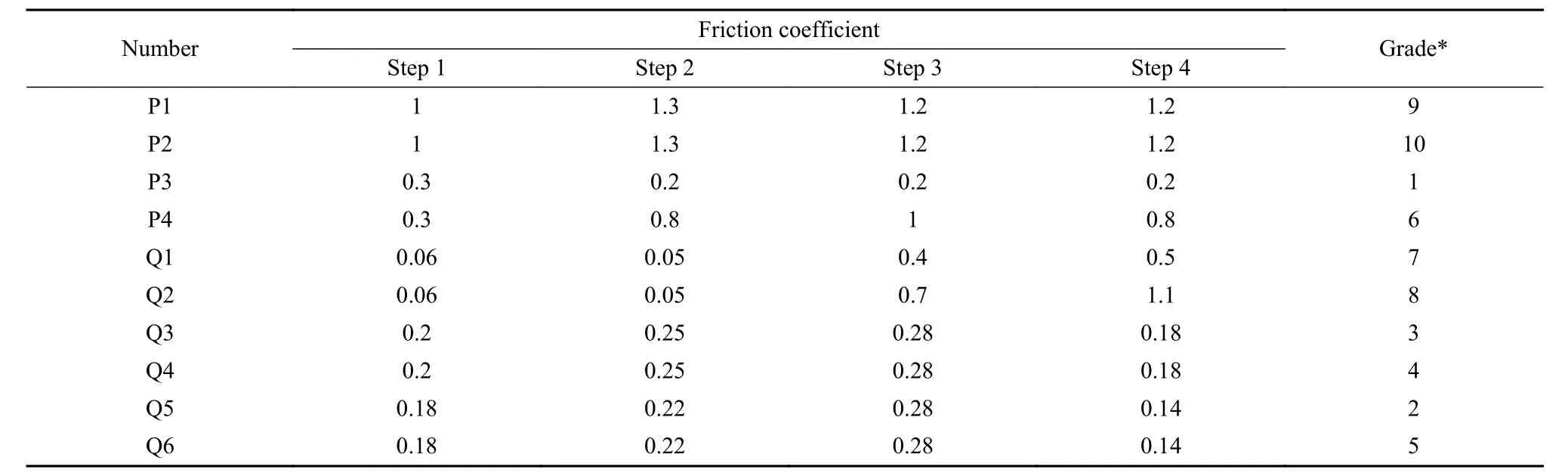

合格测试试验中考虑了室内温度(20 ℃)、烘烤温度(200 ℃)和操作温度(100 ℃),每次滑动距离为10 mm,循环次数分别为10、25和125次,施加压强为160和200 MPa,并在涂层合格测试后施加500 MPa的压强用以模拟极端环境下的载荷. 涂层认定和性能测试的统计结果列于表1中. 由于摩擦系数与涂层可靠性之间存在很强的关联性,因此在典型和有代表性的测试步骤中进行了摩擦系数的测定. 在试样测试完成后根据缺陷的大小和涂层表面的外观确定等级. 在测试结果中可以发现Q3~Q6 (销钉为MoS2涂层;铰链为AlCu材料或者涂有MoS2干膜)的摩擦系数在可接受范围内,有望在ITER的烘烤和运行条件下应用于真空室支撑的定位销中.

表1 每个步骤测试期间的摩擦系数Table 1 Friction coefficient at each step during the test

Christoph等[20]在上述研究的基础上,对不同的基体材料[660钢和苯并噁嗪树脂(AIBz)]和涂层(MoS2,WS2和未涂层)组合进行了试验,并设计了1个按原件比例缩小1/3的模型,首次成功进行了重力载荷(1.7 MN)和径向膨胀(通过旋转销钉模拟)的验证试验. 取样试验的目的是选择和验证主铰链/销和销/块圆柱轴承的材料和涂层. 滑动界面的测试要求为高达500 MPa的接触压力,最高可达700 kN的法向力,在0.5 Pa真空下运行,涂层可承受室温(RT)到200 ℃的烘烤温度并经历600次循环.

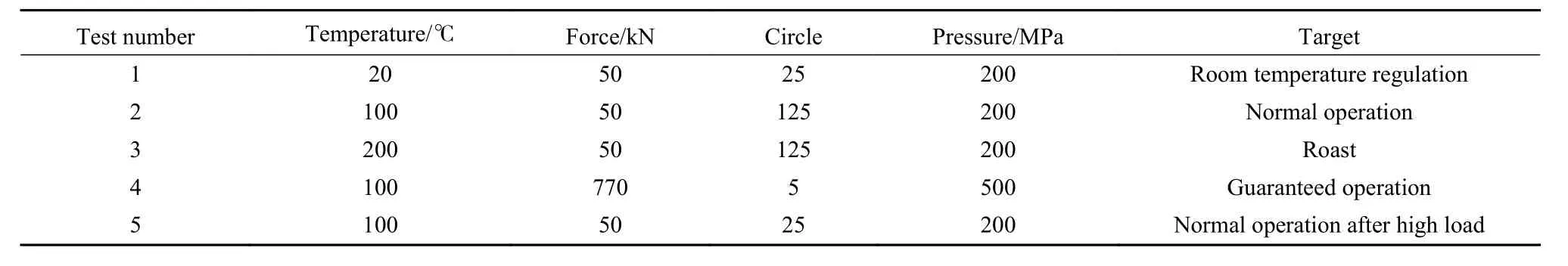

试验设定了1个测试序列以模拟ITER的寿命与烘烤和运行周期,其参数列于表2中. 测试后结果表明MoS2具有较低的摩擦系数,且比WS2更稳定. 使用MoS2涂层后,与钢/钢滑动配对相比,AIBz基底能提高润滑寿命. AIBz基底与MoS2涂层的组合,即使在温度变化的情况下其摩擦系数也稳定在0.2~0.3之间. 因此,根据测试结果,建议在真空室支撑滑动界面上预制MoS2涂层并采用AIBz的垫圈.

表2 典型的测试方案Table 2 Typical test sequence

1.1.2 超导线圈支撑单元(NSE)

超导线圈是实现高密度等离子体约束的重要部件,ITER约束磁场的实现包括6个极向场磁体线圈、1个中心磁体螺线管线圈和18个纵向场/校正场线圈.分别用来控制等离子体位形、约束等离子体运动和热等离子体. ITER托卡马克中维持低温对超导磁场系统来说至关重要,高于-269 ℃将使得ITER超导磁场系统失超而停止等离子体运行. 以德国马普等离子体物理研究所建造的超导螺旋先进仿星器Wendelstein 7-X (W7-X)为例[21-22]. 为了保证线圈的超导性,线圈和其的支撑结构被封闭在外部容器内并保持低温环境.等离子体容器、线圈结构和外部容器必须分别支撑[23-24],如图3所示. 此外,支撑结构需要具备垂直可调性和水平可移动性,从而补偿放电过程中电磁力与机械振动产生的微动. 因此需配备液压缸的等离子体容器支架(PVS)、装配期间的特殊滑动台和运行阶段的钟摆支架来实现[25].

Fig. 3 (a) Schematic cut of cryostat and (b) plasma vessel module with vertical supports[23]图3 (a)低温恒温器和(b)垂直支撑的等离子体管模块示意图[23]

为了保证仿星器高真空、超低温以及大载荷环境下的安全运行(工作要求:真空度< 10-4Pa,温度~4 K,最大载荷1 500 kN,典型位移5 mm,滑动平稳且无黏滑),NSEs需要减摩涂层配合铝青铜对偶实现润滑效果. 该青铜合金即使在低温条件下变形时,仍然具有延展性且具有合适的润滑性能,但在高载荷下不足以避免黏滑效应. 因此,所有的滑动表面都必须涂敷适合于低温真空的润滑材料,可以保障机组在5年的组装和20年的无维护运行中正常使用.

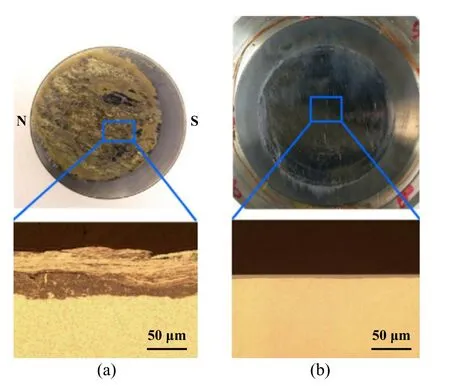

MoS2广泛应用于航天工业的真空条件下,在所有NSE候选材料的测试中表现出最佳的性能[26-27]. 通过溅射法制备的MoS2薄膜,在真空和低温条件下表现出极低的摩擦. 德国马普研究所的Lingertat等[26]采用了未涂敷、喷涂MoS2涂层和物理气相沉积MoS2(PVDMoS2)薄膜3种不同的表面处理方法制备样品,研究了液氦和高负载下MoS2涂层的摩擦学性能. 装置安装在低温恒温器内,试验样品浸泡在液氦中. 测试后发现喷涂MoS2出现黏滑现象,且涂层出现起泡与脱落,如图4所示,完全脱落后,黏滑现象消失. 这可能是不锈钢与MoS2的热膨胀系数不匹配导致的,也可能是因为液氦进入到薄膜与基体间隙吸收摩擦热后使薄膜气泡脱落. 而PVD-MoS2薄膜因为膜-基结合强度更高,未出现鼓包和脱落现象.

Fig. 4 SEM micrographs of the contacting surfaces after low temperature friction test showing flaking and blistering[26]图4 低温摩擦测试后接触表面的SEM照片[26]

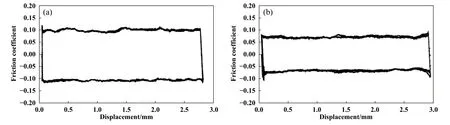

德国联邦材料研究与测试中心的Gradt等[27]在4.2 K液氦和室温真空条件下,在高接触压力和极低滑动速度下,测试了喷涂MoS2涂层和PVD-MoS2薄膜的摩擦行为. 图5所示为特定测试参数下喷涂MoS2涂层和PVD-MoS2薄膜3个循环的摩擦系数与位移间的关系,对每次循环的摩擦系数进行了统计并创建为闭合的摩擦环. 从图5中可以发现,3次循环的摩擦系数曲线几乎重叠在一起,说明数据具有很好的再现性. 结果显示,喷涂MoS2涂层的摩擦系数显著高于PVD薄膜,但相对于未润滑状态仍然较低. MoS2作为喷涂涂层或者PVD薄膜都具有非常稳定的滑动行为和较低的摩擦系数. 此外,在摩擦系数值为0.10的情况下,其可以作为1种高成本效益和易于使用的抗磨涂料. 然而,与Lingertat等[26]的测试结果相同的是,喷涂MoS2涂层是极低温度下摩擦行为不稳定的源头,而PVD-MoS2薄膜则表现出稳定的滑动状态.

Fig. 5 Friction coefficient vs. displacement of (a) MoS2-spray and (b) PVD-MoS2 on steel against Al-bronze[27]图5 特定测试参数下(a)喷涂MoS2和(b) PVD-MoS2的摩擦系数与位移间的关系[27]

同样,德国马普研究所的Koch等[28]通过磁控溅射技术制备了无明显柱状结构的MoS2润滑薄膜,并在薄膜表面沉积了1层15 nm厚的金属Ti用以防潮. 防潮薄膜首选脆性材料,以便在运行时破裂露出下方的MoS2从而在真空中提供润滑. 图6所示为室温空气与低温真空2种测试条件下的支撑垫表面照片. 薄膜的测试结果显示,在低温真空且1.0 MN以上的大载荷下薄膜承受了超过4 300次的循环,满足了W-7X仿星器的终身服役要求. 滑动表面采用粗糙度极低的衬垫和MoS2润滑剂组合获得了最佳的润滑效果.

Fig. 6 Photo of pad surface after friction test: (a) room temperature in air; (b) low temperature in vacuum[28]图6 摩擦测试后的垫块表面照片:(a)室温空气下;(b)低温真空[28]

1.2 端口单元处理系统

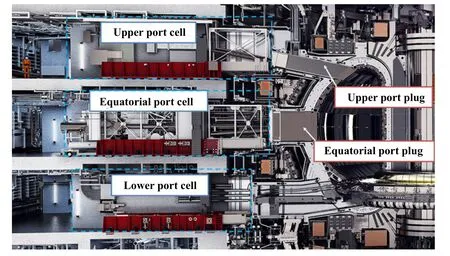

端口单元是1个水冷不锈钢支撑结构,安装于赤道和真空容器的上部端口,如图7所示. 其不仅承载了径向中子摄像机(RNC)、高分辨中子光谱仪(HRNS)、伽马射线光谱仪、运动斯塔克效应(MSE)系统以及偏滤器杂志检测仪(DIM)等10项诊断系统,还提供烘烤、冷却和中子屏蔽功能[29-30]. 在等离子体操作状态(POS)期间,每个端口单元都用螺栓固定在其各自的真空室端口扩展组件上. 单元的正面直接暴露在等离子体中,因此必须保证其更换或修复. 单元远程处理系统(CPRHS)的目的是插入和移除安装在Tokamak赤道和上层的ITER端口单元. 由于端口单元的激活和污染程度导致无法进行手动操作,因此通过CPRHS来确保单元在组件之间的安全转移. 端口单元导向和滑动功能永久地连接到单元和容器,其操作部件必须承受苛刻的腔室内条件. 在POS期间,部件要承受超高真空、250 ℃的高温、伽马和高能中子辐照、等离子体的热辐射、高磁场和大磁通量变化等条件. 同时,端口单元的处理过程必须在空气中进行,在室温和控制湿度下,以较低的转换速度避免灰尘的产生/传播. 因此,这些连接部位需做固体润滑处理以防止黏附[31].

Fig. 7 Extract of ITER poster [32]图7 ITER缩放的端口单元[32]

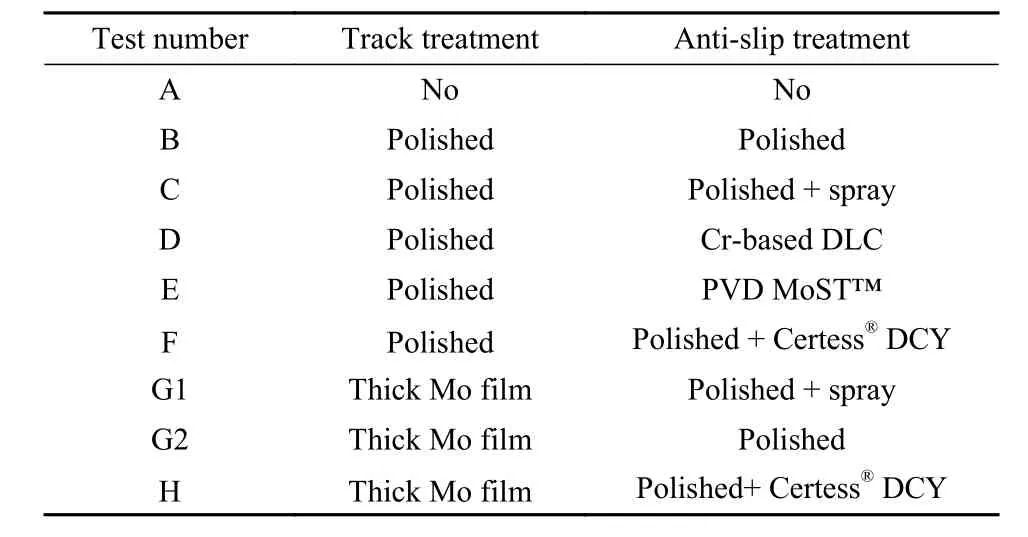

Josseaume等[32]将CPRHS的处理过程复制在1个按比例缩小的物理模型上,如图8所示,并进行了摩擦学测试以确定与腔室内环境条件兼容的合适材料,并优化摩擦系数. 其利用线性往复式摩擦机模拟了导轨滑块的滑动特性,使用渐进加载的方法测试了几种配置,并列于表3中.

表3 执行的摩擦测试方案Table 3 List of tribology testing performed

Fig. 8 Upper Port plug handing features[32]图8 上端口单元处理特性[32]

在所有测试中,钢轨材料是AISI 669不锈钢,滑轨材料是铝青铜CuAl10Ni5Fe4. 在试验前采用类金刚石碳(DLC)涂层进行了1次初步测试. 测试观察到摩擦系数在0.3~0.35之间,经过几个循环后,轨道上DLC涂层部分磨损,从而出现磨损加剧,摩擦系数增加,合金被磨损转移到滑轨上. 在滑动阶段,除了黏着和滑移外,前轮向前的压力出现过大的现象. 初步测试的结果发现,轨道的高磨损没有影响到测试单元的成功移除/插入.

在表3中,A~D的测试包括对现有材料进行一些改进,如抛光或MoS2喷涂,E~H的测试包括其他替代处理方法和涂层. 在性能测试中,G和H组的测试结果最好. G组中,MoS2喷涂在涂有Mo膜的滑块上仍不足以满足5~7.5 MPa的接触压力范围. 8 h的滑动测试表明,这种组合在10~20 m的滑动距离内是有效的,但在之后几米内就很快失效了. H组的DLC薄膜最高可承受25 MPa的压力,有效滑动距离为100 m,即使样品在相同的表面上连续滑动,导轨上的磨损也非常有限.而在实际系统中,2个可能的维护操作之间的滑动距离约为30 m. 进一步对H组测试发现,经过20个完整的处理周期,摩擦系数稳定在0.11左右,交叉阶段摩擦系数增加不超过0.15,导轨和滑轨的磨损非常有限. 第2次测试结果是无论在实际工况还是退化条件下,都成功地验证了引导、滑动和转移过程.

1.3 离子回旋加速器天线

磁约束可控核聚变反应需要对等离子体进行加热,为其提供克服静电斥力进而相互碰撞反应所需的动能. 加热方式一般采用欧姆加热(环向电流提供)和辅助加热(中性束注入、射频加热). 射频加热包括阿尔芬波、离子回旋波、低混杂波和电子回旋波4个频段.其中,离子回旋共振加热(ICRH)已成为Tokamak等离子体辅助加热的主要手段之一. ITER离子回旋共振加热系统设计用于高达3 600 s的长脉冲期间和各种等离子体条件下,同时要承受着高真空、高温、大电流和高载荷等恶劣环境,并在40~50 MHz频率范围内耦合来自2根加热天线的20 MW射频功率的等离子体.射频触点集成在ITER ICRH发射器中,以确保射频电流的连续性,并通过允许可拆卸真空传输线同轴导体在射频操作或250 ℃烘烤阶段的自由膨胀,使机械组装更容易. ICRH在射频核聚变研究中电触点的使用已经在各种聚变实验室中进行了研究和使用. 这些触点的目的通常是为了简化结构的装配和减小滑动摩擦,并降低热机械应力. 根据不同的用途,这些滑动触点可以放置在加压或真空环境中[33].

早期金属-金属触点的连接器设计受到高摩擦、磨损和发热的困扰,这主要归因于电化学氧化和电弧放电,触电故障前后的对比如图9所示. 对于工作在高温和高真空条件下的电触点,润滑性能是至关重要的,涂层可以提高其电性能和使用寿命. 对于射频应用,几十微米的厚度对于接触材料足以满足要求,这远远低于其所需的结构尺寸. 此外,射频接触元件的几何形状通常比较复杂,对整个射频接触元件的涂层均匀性要求较高. 由于这些原因,射频接触镀层一般采用电镀. 理想的真空电接触涂层材料应具有以下特点:高导电性、高导热性和高温下良好的结构稳定性,即使在高温和高真空下也具有低摩擦系数和高耐磨性. 这些要求有时是对立的,很难找到1种材料来满足上述所有要求. 与单一金属沉积相比,合金沉积通常具有更优越的性能. 在一定的成分范围内,可使镀层更硬且更致密,并且具有更高的耐腐蚀性和耐磨性.由于欧姆损耗和接触电阻的存在,接触区的高热沉积是不可避免的. 考虑到ITER ICRH射频接触点的电流密度较大,接触栅格及其正面部件都应使用高导电和导热性的材料. 与纯铜相比,CuCrZr具有更好的机械性能和较低的导电性,成为栅格材料的首选. Chen等[34]选择CuCrZr-316L摩擦副研究了其接触电阻(Rc)和摩擦系数. 摩擦系数主要有3个主要影响因素:温度、滑移速度和法向力. 受限于射频接触点的机械结构、冷却设计及运行过程热沉积,射频接触点的正常工作温度难以预测. 在材料性能研究中,以200 ℃的操作温度作为估算值模拟真实的温度条件. 在200 ℃时,Rc对法向接触力不敏感,而在18 N之后,Rc几乎没有变化. 接触不良会导致射频接触点发生电弧和熔化,因此在滑动试验中选择18 N以保证电接触点的稳定性. 样品的滑动速度为1 mm/s,真空约为7×10-4Pa,在上述条件下进行2 000次滑动试验,滑动行程为16 mm,Rc和摩擦系数的瞬态结果如图10所示. 在滑动开始时,接触面是光滑的,摩擦系数约为0.1. 在200次循环之前,摩擦系数仅从0.12变化到0.15. 经过220次循环后,摩擦系数值变化加快,近700次循环时摩擦系数到达0.25.摩擦系数的最大值出现在1 400次前后,达到0.3. 而Rc则相反,由于氧化层的存在,当施加18 N的接触力时,Rc接近20 mΩ. 但当开始滑动并经过4个循环后,Rc急剧下降至4.2 mΩ. 摩擦系数与Rc在200~700周期之间有较好的相关性. 在激光共聚焦显微镜下发现模拟射频导体的平板磨损严重. 在ITER应用条件下,316L对CuCrZr的耐磨性较差. 由于射频导体体积大以及可维护性低,316L不适合直接作为触点材料应用于CuCrZr射频触点栅格上.

Fig. 9 Picture of the RF contacts before and after failure[35]图9 射频触点故障前后的图片[35]

Fig. 10 Evolution of the Rc and friction coefficient under the 2 000 cycles of sliding tests[34]图10 2 000个循环下接触电阻与摩擦系数的演变规律[34]

银是1种广泛使用的接触材料,因为其具有所有金属中最高的电导率和导热性(电阻率为1.67 μΩ·cm),并且具有抗氧化性. 电镀银是1种适用于温度低于160 ℃的涂层,其具有良好的微动性能和优良的电性能的涂层.在100 ℃以上的温度下,再结晶使硬度降低到90 HV10以下,引起磨损和材料迁移. 电触点上的镀层厚度通常可达几十微米,可承受非常大的法向力(10~100 N).由于这些原因,银涂层(>10 μm)被选为射频接触栅格的功能涂层.

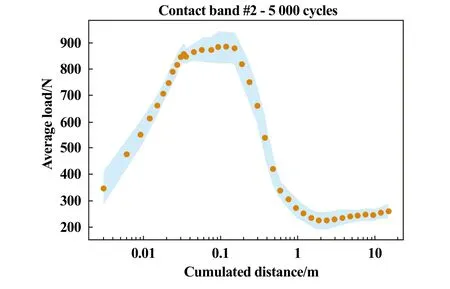

在所有栅格表面添加诸如Ag涂层等低电阻率功能涂层,能减少铜合金栅格的氧化腐蚀,并降低因欧姆损耗而产生的热损失. Hillairet等[35]对CuCrZr-Ag进行了对摩滑动试验,负载与触点累计移动距离间的关系如图11所示. 可以看出,在1 m的累计距离上(对应于前200~300个循环),负载呈先增加后急剧减少;在1 m (> 300循环)后,负载几乎是恒定的(在250 N的数量级上). 5 000次循环后,打开试验台观察到触点的Ag涂层被完全去除,CuCrZr环上有清晰的划痕. 位于栅格顶部的涂层仅能支撑百次以上的滑动循环,这可能受到天线预期滑动循环次数的挑战. 然而,由于大多数栅格涂层在滑动过程中没有损坏,减少热损失仍然是重要的. 此外,Ag涂层可保护CuCrZr基底不受腐蚀,剩下的问题是栅格顶端Ag涂层去除和环表面产生的划痕对射频性能的影响. 为了提高栅格涂料的使用寿命,可以研究提高硬度的Ag或合金涂层Chen等[36]通过自主研发的多功能电接触性能测试平台,模拟ITER真实运行环境进行测试,对电镀沉积的Ag、Au-Ni和Rh镀层开展了电接触特性与摩擦学特性的研究. 将CuCrZr/316L(均无镀层)为试验对照组. 模拟ITER真空烘烤条件,开展上述镀件在250 ℃、500 h的真空烘烤试验. 首先,在多功能电测试平台上模拟ITER真实的运行环境研究摩擦副接触电阻的变化规律以确定最优接触压力. 在此基础上进行滑动摩擦测试,研究Rc与摩擦系数的动态变化以分析电接触涂层的耐磨能力. 最后,观察磨痕计算磨损率,以评价材料的耐磨性能.

Fig. 11 Average sliding load versus the equivalent distance revealed by contact band[35]图11 平均滑动载荷与触点移动距离间的关系[35]

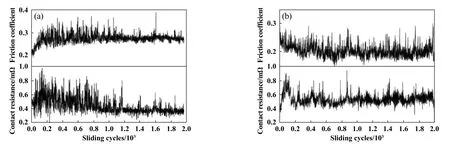

CuCrZr+Au-Ni/316L+Rh 与 CuCrZr+Ag/316L+Rh这2种组合的测试结果如图12所示. CuCrZr+Au-Ni/316L+Rh的测试结构显示,Au-Ni镀层从滑动试验开始摩擦系数呈逐渐上升的趋势,并在200周期时出现最大值. Rh镀层的存在使接触电阻维持较低的水平,其耐磨寿命与保护作用得到验证. CuCrZr+Ag/316L+Rh的测试结果显示,初期由于Ag与Rh扩散形成冷焊的原因导致摩擦系数较高. 烘烤后的Ag膜较软且由于其低剪切的性质,所以具有一定的润滑性,使摩擦发生在Ag层内,反而使Rh得到保护,因此,相比于Au-Ni合金镀层,其磨损率更小. Josseaume等[32]的研究也表明软金属Ag镀层由于其低剪切的特性从而具备的自润滑性使其在同等的条件下与其他镀层相比具有更低的磨损率. 综合考虑,CuCrZr+Ag/316L+Rh是未来ITER微波滑动电接触材料的最优选择.

Fig. 12 Evolution of the Rc and friction coefficient of (a) CuCrZr+Au-Ni/316L+Rh and (b) CuCrZr+Ag/316L+Rh under the 2 000 cycles of sliding tests[36]图12 2 000个循环下Rc与摩擦系数的瞬态结果:(a) CuCrZr+Au-Ni/316L+Rh;(b) CuCrZr+Ag/316L+Rh[36]

在电子工业中,为了保证滑动接触的稳定性和低接触电阻,Au涂层通常也被用作接触材料. 金是1种具有高导电性的金属,在大多数工作条件下都表现出优异的耐蚀性. 然而Au涂层的硬度较低,导致其耐磨性较低,限制了其在涉及高摩擦磨损运动时的使用寿命.在Au涂层中掺杂纳米颗粒是增强其机械和化学性能的1种方法. Chen等[37]利用磁控溅射技术将Au与Ni结合增强其硬度,并与C润滑剂复合制备了低残余应力的Au-Ni/C纳米复合镀层. 由于许多滑动接触点除了在大气环境中应用外,还在高真空等特殊条件下应用.因此为了评估所开发的复合镀层作为电气/摩擦学功能涂层的可行性,在常压和高真空(10-3Pa)条件下进行了摩擦学测试,结果如图13所示. 在常压条件下,Au-Ni涂层摩擦系数波动较大,峰值约为0.3. 随含C含量的增加,摩擦系数有小幅下降的趋势,耐磨性变得更高. 在高真空条件下,由于C的润滑效率较低,使得涂层的摩擦系数比大气中提高了2倍以上. 在这种情况下,润滑不是决定磨损率的主要因素,涂层硬度、残余应力和韧性对磨损率的综合影响更为重要.

Fig. 13 The friction coefficient and wear rate of the film deposited in (a, b) atmospheric environment and(c, d) high vacuum environment [37]图13 (a, b)常压环境和(c, d)高真空环境下沉积薄膜的摩擦系数与磨损率[37]

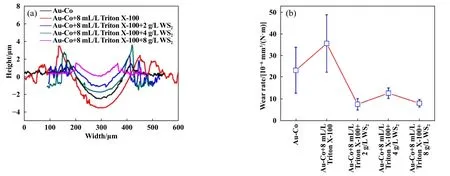

随后,Chen等[38]通过电沉积在Au-Co基体中复合WS2纳米颗粒,研究并比较了不同含量WS2复合涂层的摩擦学性能. 不同涂层样品在6.3 cm/s线速度和2 N载荷的条件下进行了8 000次旋转滑动试验,试验后涂层的磨痕轮廓与磨损率测试结果如图14所示. 在Au-Co电解液中加入分散剂后,Au-Co涂层的润滑性能明显降低,表现为磨痕深度从2 µm增加到4 µm,磨损率从2.3×10-5mm3/(N·m)增加到3.5×10-5mm3/(N·m).当WS2与Au-Co涂层复合时,有效降低了涂层的磨痕深度与磨损率. 含8 g/L WS2的电解液沉积的Au-Co/WS2复合涂层的磨损率为8×10-6mm3/(N·m),仅为Au-Co涂层磨损率的1/3.

Fig. 14 (a) 2-D profiles of wear tracks and (b) wear rates of different coatings[38]图14 不同涂层的(a)磨痕轮廓和(b)磨损率[38]

2 远程操作系统组件中的润滑

系统的高效长时间运转是商业反应堆成功的关键因素. 聚变堆中第1壁、包层、分流器和限制器等组件承受由聚变反应产生的高密度等离子体流和高能中子轰击,被辐照后具有放射性,使得其难以通过人工的方式来维护和更换. 聚变堆系统将使用大量的远程操作模块来保证系统运行过程中重要的部件受损时在不破坏真空环境的条件下进行更换,以保证系统继续运行而提高运行效率[39-41]. 远程维护托卡马克的可行性已经成功地在JET(欧洲联合环状反应堆)和EAST(东方超环)等装置中得到了证明.

Izard等[42]设计了1种适用于高温、超高真空和高辐射的远程检测设备. 设备首选材料为钛合金(TA-6V),其次为镁合金. 在反向磁场中,铁磁材料会受到非常大的力,在计算动、静载荷时,要考虑到这种情况. 在解析器中,考虑到其常规的尺寸,磁场中所受到的力是相当小的,但可能会在轴承上产生很高的摩擦力,所以需要考虑润滑的问题.

如图15所示,铰链式检查臂(AIA)是1个与ITER相关的远程检测机器人范例,用于在Tore Supra (法国的托卡马克)上执行近距离的检查任务. 所有电子系统都嵌入在AIA的每个模块中. 当机械结构处于真空状态时,这些嵌入部件在大气压力下被封闭在密闭的空间里. 此外,在烘烤阶段设备处于200 ℃的温度下,在托卡马克容器内部署和操作时温度为120 ℃,旨在证明恶劣的操作条件下(10-6Pa的超高真空,120 ℃的操作温度和200 ℃的静态温度)使用远程设备的可行性,其外壳采用高温润滑剂,外部机构涂有特氟龙(聚四氟乙烯)涂层.

Fig. 15 AIA robot inspection into Tore Supra[42]图15 进入Tore Supra检查的AIA机械手 [42]

2.1 EAST维修部署系统

EAST是1种非圆形先进稳态等离子体试验装置,针对等离子体运行的长脉冲、高模和分流器结构,为ITER和CFETR(中国聚变工程试验反应堆)提供了许多有价值的数据. 然而,真空室中的等离子体面向组件(PFCs)在试验过程中容易损坏,对物理试验产生很大的影响,甚至停止试验活动[43]. 远程操作技术已被认为是EAST托卡马克和未来聚变反应堆中容器维护的有效解决方案. 中国科学院等离子体所(ASIPP)和法国原子能委员会磁聚变研究所(CEA-IRFM)共同开发了EAST多用途维护部署系统(EMMD),如图16和图17所示[44]. EMMD的主要部分是具有7个自由度的铰链式机器人手臂,其提供末端执行器的运输和定位.在1组末端执行器中,夹持器是具有3个自由度的机械手(EAMA),用来检查和处理EAST室内的小碎片,如图18所示. 在双指爪和旋转关节之间安装有扭矩传感器进行力反馈. 由于该机器人有约9 m长的万能臂,灵活性大但定位精度有限. 视觉系统安装在抓手上,由密封盒中的2个摄像头和LED灯组成,能够完成舱内检测和目标跟踪.

Fig. 16 Damaged PFCs after plasma: (a) tile missing,(b) crack, (c) fissure and (d) bolt missing[45]图16 离子体后受损的PFCs:(a)第一壁瓦缺失;(b)裂缝;(c)开裂;(d)螺栓缺失[45]

Fig. 17 EMMD arm deployed in EAST vacuum vessel[45]图17 部署在EAST真空室中的EMMD遥操臂[45]

Fig. 18 In-vessel grasping proces[44]图18 在舱室中的抓取过程[44]

为优化EAMA机器人中复杂的拉索传动机构,Pan等[45]设计了1种不需要与俯仰关节进行运动耦合的新型偏航关节. 关节中包括电机、嵌入式控制器、传感器和谐波减速器. 利用谐波减速器的高性能特性,在执行机构集成了2种不同尺寸的减速器,进行了机械性能的改进,包括零回隙、高扭矩、紧凑的尺寸、卓越的位置精度和重复性,这对于长臂机器人来说至关重要.

在EAMA部件中,对于所有需要润滑的高速部件(电机、齿轮以及减速器等),其都用金属波纹管和氟橡胶环密封,以避免污染真空环境. 在这种情况下可以使用高温润滑脂. 同时,一些由于运动传动而难以密封的低速部件(关节轴承),考虑采用涂层作为固体润滑.中国科学院等离子体所与兰州化学物理研究所合作,对遥操臂关节轴承、传动齿轮以及止推轴承等零部件采用MoS2基复合薄膜处理,通过将TiC纳米晶以及DLC无定形结构引入MoS2基体,实现了复合薄膜高硬度、低摩擦以及真空-大气交变环境下润滑环境自适应性[45].如图19(a)所示,当MoS2与Ti和C复合时,MoS2(100)非润滑表面的择优生长几乎被完全抑制. MoS2+Ti+C薄膜的晶粒尺寸远小于纯MoS2薄膜和MoS2+Ti薄膜.薄膜的晶粒尺寸越小,越有利于提高薄膜的硬度,从而提高薄膜的容量. 图19(b)所示为所选的复合材料(MoS2+Ti+C)在不同条件下的摩擦系数和寿命的测试结果,复合膜在高真空环境下摩擦系数较低(小于0.05).

Fig. 19 (a) XRD patterns of the pure sample (MoS2) and mixing composition (MoS2+Ti and MoS2+Ti+C); (b) the friction coefficient of the composite coatings (MoS2+Ti+C) in different conditions[45]图19 (a)纯MoS2和复合涂层(MoS2+Ti和MoS2+Ti+C)的XRD图谱;(b)不同条件下复合涂层(MoS2+Ti+C)的摩擦系数[45]

同样地,为了寻找1种适用于高温和真空条件的涂层并验证其性能,Shi等[46]将1种常见的固体润滑薄膜材料MoS2与不同的化学成分结合,在类似的条件下进行了测试,结果如图20所示. 涂敷MoS2+Ti+C薄膜的试样具有较好的稳定的摩擦系数(< 0.5),使用寿命超过30万次,足够在设备中使用. 该技术至今在EAST中稳定运行,是固体润滑材料第1次应用在Tokamak遥操领域[46-48].

Fig. 20 Lubrication performance and lifetime testing of different MoS2-base coating[46]图20 不同MoS2基涂层的润滑性能及寿命测试[46]

2.2 ITER包层远程处理系统

ITER包层分为440个模块(每个极向场由多达18个模块组成),其最大尺寸为1.45 m×1.00 m×0.45 m,最大重量为4.5 t. 每个包层模块(BMs)都可从庞大的第1壁屏蔽面板上拆卸下来. 为了最大限度地提高维护的灵活性,允许更换单个第1壁面板,并在需要时更换底层的屏蔽块. 包层远程处理系统(BRHS)被设计用来完成这项工作,且必须满足在2年能够内更换440个BMs.BRHS是1个处于屏蔽系统内的可自行展开的单轨系统. 图21所示为BRHS的概念图,该BRHS由机器人机械手、轨道支撑设备和电缆搬运设备组成,沿着安装在真空室中的轨道运行,能够触及、解锁和取下第1壁面板/屏蔽块. BRHS将在高辐射环境(最高250 Gy/h)中运行,可稳定地处理重4.5 t、长度超过1.5 m的包层模块(BMs),具有高度的位置和形态准确性[49-50].

Fig. 21 ITER blanket remote handling system[49]图21 ITER包层远程处理系统[49]

在真空室中运行时,BRHS组件的辐照硬度要求定义为1 MGy的总剂量. Saito等[51]对BRHS部件进行了失效模式和影响分析(FMEA). 其结果表明,电源和信号的故障是由于电气元件绝缘的退化,电机故障是由于机械元件润滑剂的退化. FMEA分析表明,润滑剂、橡胶和绝缘电缆是影响辐照硬度的主要因素,特别是绝缘体和润滑剂在辐照后会发生降解.

Saito等[51]对某商用交流伺服电机进行了改进,将润滑剂用商用耐辐照剂量更高的MORESCO GK-1 [聚苯醚(PPE)基润滑脂]替换,并用聚酰亚胺材料替代电绝缘子,提高了电机的辐照硬度. 试验制备了6个样品电机(N1~N6),辐照后的静摩擦力矩和制动力矩如图22所示. 由于力矩没有明显的偏离初始值,润滑油的分解被认为是可以接受的. 辐照5.7 MGy后,N1和N4分别出现了变压器绝缘失效(耐受电压和绝缘电阻均为不可接受值)和传导电阻失效. 故障研究的结果表明,对于N1来说,最可能的故障原因是分解器的引线压入外壳边缘(很可能是组装过程中出现的问题),而对于N4来说,电机部分被腐蚀,因此,在辐照8 MGy前,4个电机均能正常工作. 将力学表征与耐压、绝缘电阻和导通电阻的测试结果结合确定了聚酰亚胺绝缘子和MORESCO GK-1润滑油的辐照硬度,证明了该交流伺服电机可以在腔内维修(最长维修期限)使用2年而无需更换.

Fig. 22 (a) The static friction torque and (b) brake torque after the irradiation[51]图22 辐照后的(a)静摩擦力矩和(b)制动力矩[51]

3 总结与展望

聚变堆内结构精密且复杂,服役环境恶劣,应用于聚变堆内部的润滑材料在承受高温、高真空、高能高通量中子和高密度等离子体辐照、循环应力以及摩擦磨损的同时,根据应用部件的不同还可能承受着重载、高低温交变、真空/大气交变、高电流密度以及伽马射线照射等环境. 高能粒子引起服役润滑材料内部生成空位和间隙原子等点缺陷,在温度场与应力场的作用下聚集形成缺陷团簇,使材料内部产生位错、空洞和非晶态转变,引起材料脆化和失效等性能退化[52-57],因此对相关服役润滑材料的性能要求非常严苛. 根据润滑材料的应用部件,核环境下的摩擦磨损和润滑问题大体上可以分为2类:一是结构材料的摩擦磨损;二是远程操作部件的润滑问题.

结构材料是反应堆的支撑和主体,在反应堆运行时不可避免地存在着摩擦磨损,形成安全隐患. 结构材料面临的是1种微动磨损,且一次性服役时间、应用温度范围以及所承受辐照剂量等都要高于远程操作部件. 总体结构组件中的活动部件多采用过渡金属二硫化物作为润滑材料,常用为二硫化钼薄膜. 其他部件根据特定应用场景采用软金属等材料作为润滑涂层. 根据核反应堆的运行情况,结构部件不可能进行频繁的更换,所以其所用润滑涂层的研究重点应尽可能地贴近实际工况环境,以此来优化结构设计.

核环境存在放射性剧毒物质以及其他活化物质,其会依附于粉尘附着在部件表面及空气中,所以装置的检测维护过程对人体存在巨大的伤害[58-60]. 因此,远程操作系统对于核工程来说是不可或缺的一部分. 远程操作机械臂需要探入真空舱室内进行维护操作,比如对破损的部件和偏滤器的拆卸维修和更换以及热室运转维护等,可提高装置的运转效率. 润滑涂层大多用于机械臂的肘关节部位,常采用MoS2基复合薄膜作为润滑材料,较少使用润滑油/脂[61-62]. 机械臂的工作环境比较苛刻,在承受高能中子轰击的同时还要应对高低温以及真空/大气等交变环境,这对固体润滑材料的研制提出了很大的挑战. 对于固体润滑材料的研究可借鉴在航天系统中成熟润滑材料的基础上,与结构材料的耐辐照结构设计研发经验相结合,开发集优良润滑性能和耐辐照性于一身的固体润滑涂层[63-64].