分体箱梁中央隔涡板涡激振动抑制机理研究

2024-04-11檀忠旭郭国和朱乐东权红烈

檀忠旭, 郭国和, 朱乐东, 朱 青, 权红烈

(1.同济大学 土木工程防灾减灾国家重点实验室,上海 200092;2.同济大学 桥梁结构抗风技术交通运输行业重点实验室,上海 200092;3.黄茅海跨海通道管理中心,广东 珠海 519000;4.广东省公路建设有限公司,广州 510623;5.中铁宝桥集团有限公司,陕西 宝鸡 721006)

随着我国桥梁建设规模的逐渐增大,大跨度桥梁在低风速下的涡激振动(以下简称涡振)问题日益突出。虽然从气动性能及结构受力角度分析,涡振不会直接导致桥梁损毁,但其引起的结构疲劳、行驶安全、社会影响等问题越来越受到业界乃至整个社会的广泛关注[1-4]。

以往研究成果显示涡振性能对断面形状相当敏感,不同断面的抑振措施也可能存在较大差异。近些年,国内外诸多学者分别针对封闭箱梁断面[5-9],Π型半封闭断面[10-11]、分体箱梁断面[12-13]、桁架梁断面[14]等典型桥梁断面的涡振性能、内在机理、抑振措施、主梁参数与附属设施影响等课题开展了广泛研究,取得了丰硕成果。其中,分体箱梁断面形式由于其突出的颤振稳定性和较高的涡振敏感性而备受瞩目。

何晗欣等[15]对中央开槽箱形断面进行涡振分析,结果表明增设开孔底板、在双箱梁腹板两侧设置导流板均能有效控制主梁涡振;王骑等[16]针对分体式钢箱梁的气动敏感区域开展涡振制振措施研究,得出了梁底导流板和桥面抑振板两种有效措施;杨詠昕等[17]以已建成的3座大跨度分体箱梁桥梁为背景,对分体箱梁的涡激共振性能进行研究,证实在中央开槽处的大尺旋涡很可能是引起大幅度涡振的主要原因并进一步对比了包括导流板、隔涡板和可调风障在内的多种气动控制措施;杨婷等[18]在对中央开槽箱梁涡激共振特性进行研究时,发现对于该断面位于气动敏感位置内侧检修车轨道是诱发涡激共振原因;李志国等[19]研究了中央格栅对分离式双箱梁的涡振抑制机理,表示中央格栅能够打碎开槽处大尺度旋涡,减小断面升力,从而抑制涡振;程怡等[20]研究了上、下中央稳定板对分体箱梁的涡振控制效果,发现竖向涡振性能随着中央稳定板高度的增加先变好再变差,并给出了上、下中央稳定板的涡振最优尺寸;马存明等[21]利用试验对包括水平气动翼板、封闭中央开槽、隔涡网以及检修车轨道导流板等在内的多种气动措施,以及各种组合措施对分体箱梁的影响进行了较为全面的研究。值得注意的是,除传统风洞试验外上述许多研究还借助了计算流体力学(computational fluid dynamics, CFD)分析手段,对桥梁断面周围的速度场和压力场进行可视化处理,为揭示流场变化规律、探明涡振内在机理、寻找有效抑振措施提供了可靠依据。

综合上述研究成果可以发现,在中央开槽处设置隔涡板、格栅等遮挡物对于分体箱梁断面是最常用、有效的涡振抑制措施,且此类措施对断面形式和尺寸参数的敏感度较低,方便推广使用。其中,隔涡板形式由于布设难度低、景观效果好、且风洞试验结果偏差小而更具优势。因此,本文将利用大比例节段模型风洞试验和CFD相结合的手段,对某分体钢箱梁的涡振性能及多种形式中央隔涡板的抑振效果进行系统研究,寻找最有效的中央隔涡板组合形式、并分析其产生抑振效果的内在机理。

1 节段模型风洞试验

1.1 工程背景

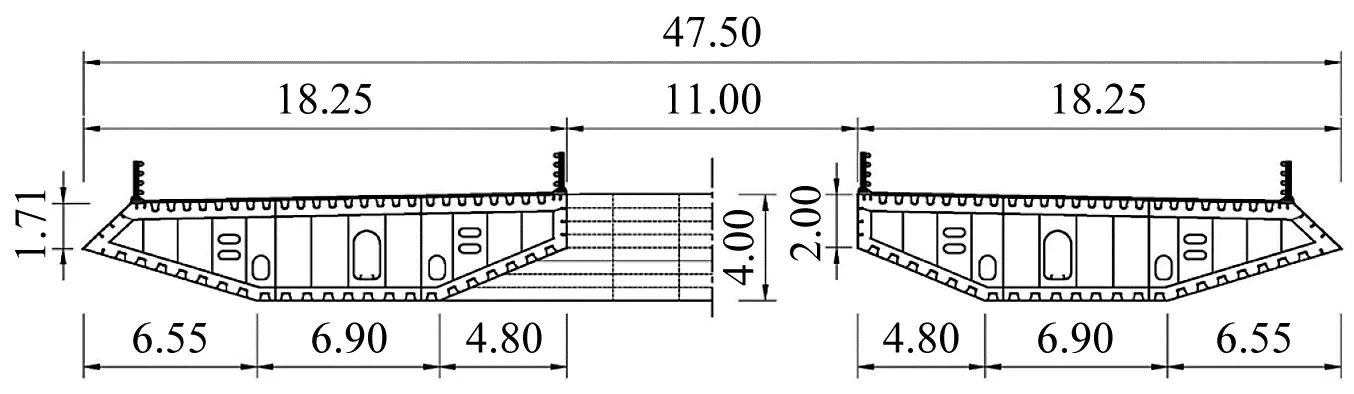

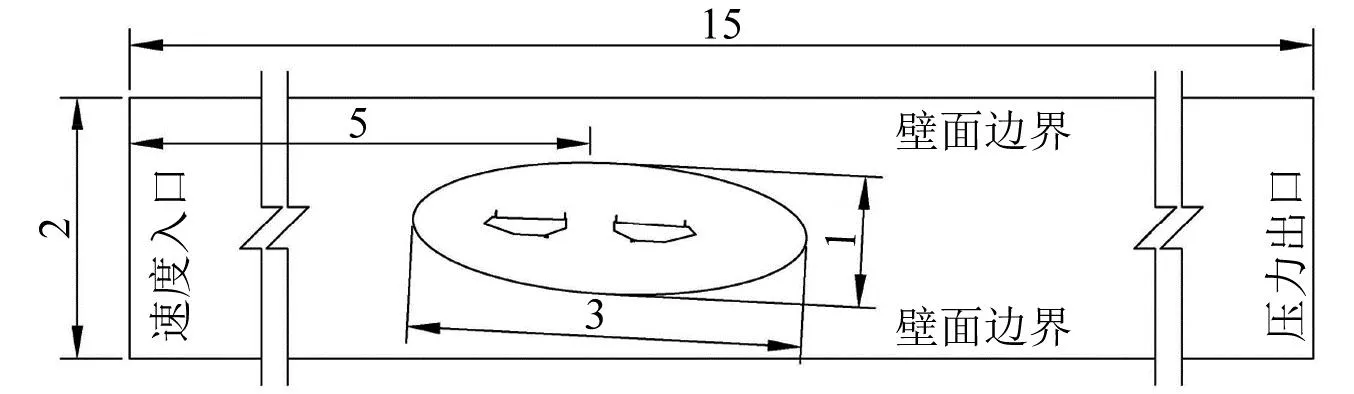

本文以黄茅海跨海通道中引桥为工程背景开展研究,该桥为钢箱连续梁桥,主梁断面采用中央开槽分体钢箱梁,断面总宽度47.5 m,中央开槽宽度11 m,主梁高度4 m,横梁间距20 m,标准断面如图1所示。

图1 主梁标准断面图(米)Fig.1 Main girder cross section (m)

1.2 试验概况

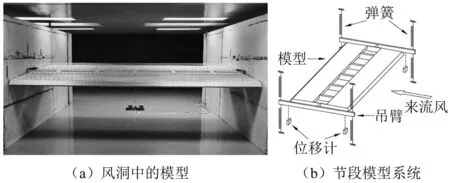

在同济大学TJ-3风洞开展大比例刚体节段模型涡激振动试验,节段模型采用1:30几何缩尺比,模型宽度1.583 m,高度0.133 m,长度3.600 m。模型主体由金属骨架与木质外衣组成,风嘴采用豪适板模拟,栏杆、检修轨道、和隔涡板则由ABS(acrylonitrile butadiene styrene)塑料板雕刻组合而成,保证模型与实桥外形的几何相似性。安装在风洞中的模型如图2所示,主要试验参数见表1。

表1 节段模型主要参数

图2 风洞试验节段模型Fig.2 Wind tunnel test segment model

2 涡振性能及中央隔涡板抑振效果

2.1 原始断面涡振性能

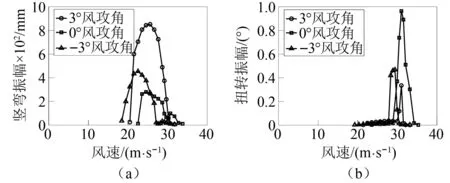

对主梁断面在-3°、0°、3°风攻角下开展涡振试验,并考虑检修车轨道的影响。根据以往工程经验与基础试验结果,检修车轨道布置如下:① 外侧检修轨道置于主梁顶面,并使其外侧面与风嘴保持相同倾角,避免其对主梁外形产生较大影响;②内侧检修轨道置于底板与内侧斜底板转角处,并设置导流板以减小其引起的气流分离,如表2工况1示意图所示。试验结果如图3所示,已换算至实桥数值以便比较,结果显示检验风速范围内原始断面在±3°风攻角下均发生了明显的竖向和扭转涡激振动,-3°、0°、3°风攻角下的竖向最大振幅分别为455 mm、281 mm、852 mm,扭转最大振幅分别为0.468°、0.964°、0.335°,远超规范中对于涡振幅值的相关规定,因此需对原始断面进行合理优化以提高主梁涡振性能,保证桥梁的使用和结构安全。以往研究表明对于分体箱梁断面形式,中央隔涡板是相对有效的抑振措施,于是将针对中央隔涡板的形式和尺寸开展深入研究。

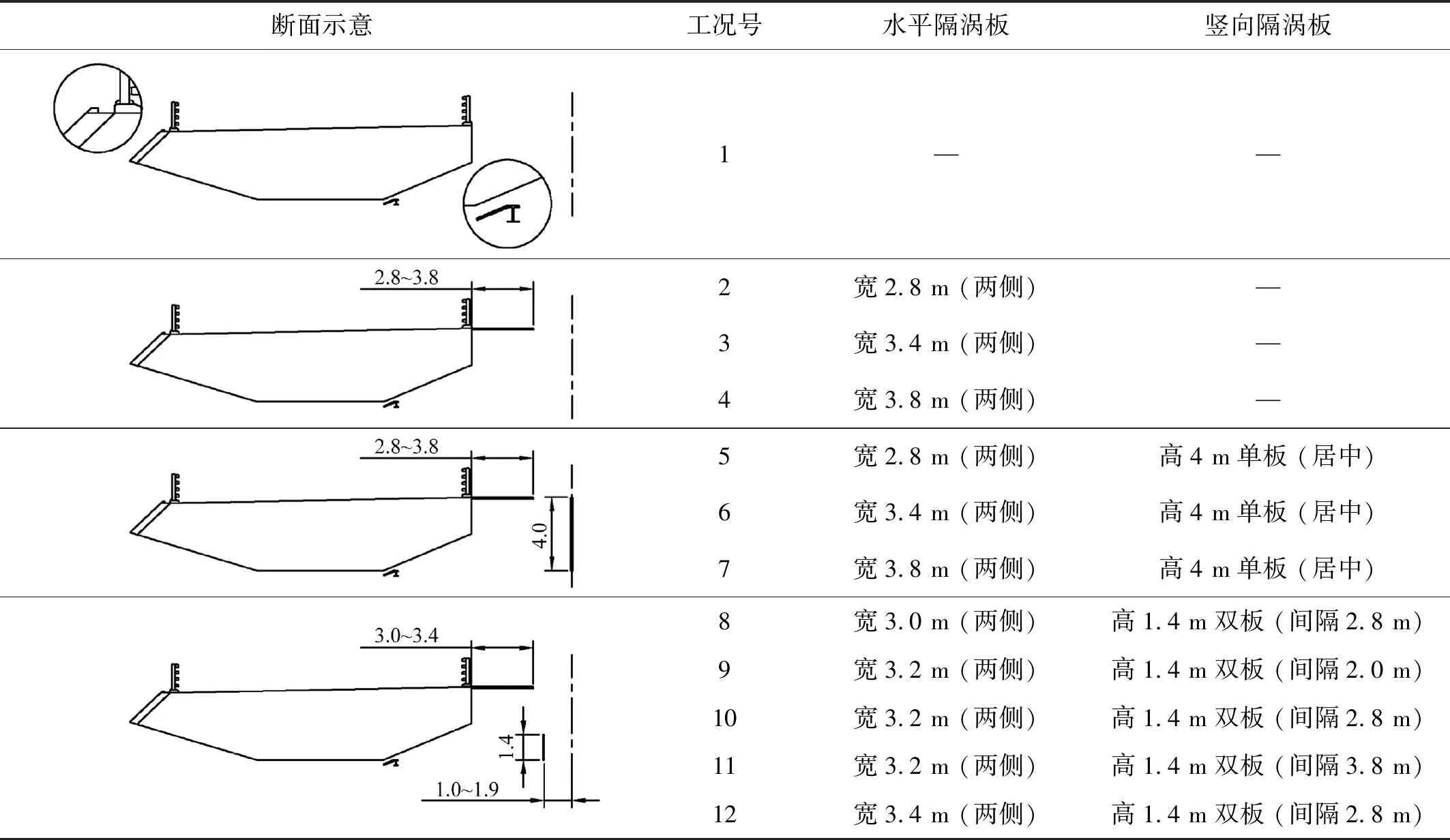

表2 风洞试验工况表

图3 原始断面涡振响应Fig.3 VIV responses of the original section

2.2 中央隔涡板抑振效果

基础试验发现竖弯涡振对目标断面的涡振性能起主要控制作用,因此以竖弯振幅较大的+3°风攻角为例,对不同形和尺寸的中央隔涡板开展对比试验,主要工况包括4类:①原始断面(工况1);② 对第①类工况增设中央开槽处顶部水平隔涡板,以阻碍开槽处气体流动,抑制开槽处旋涡的产生和移动(工况2~4);③对第②类工况增设一道全高竖向隔涡板,位于中央开槽内居中,以分隔开槽内旋涡并防止其移动(工况5~7);④ 对第②类工况增设两道半高竖向隔涡板,位于中央开槽内并与梁底齐平,进一步分隔开槽内旋涡(工况8~12)。具体工况安排见表2。

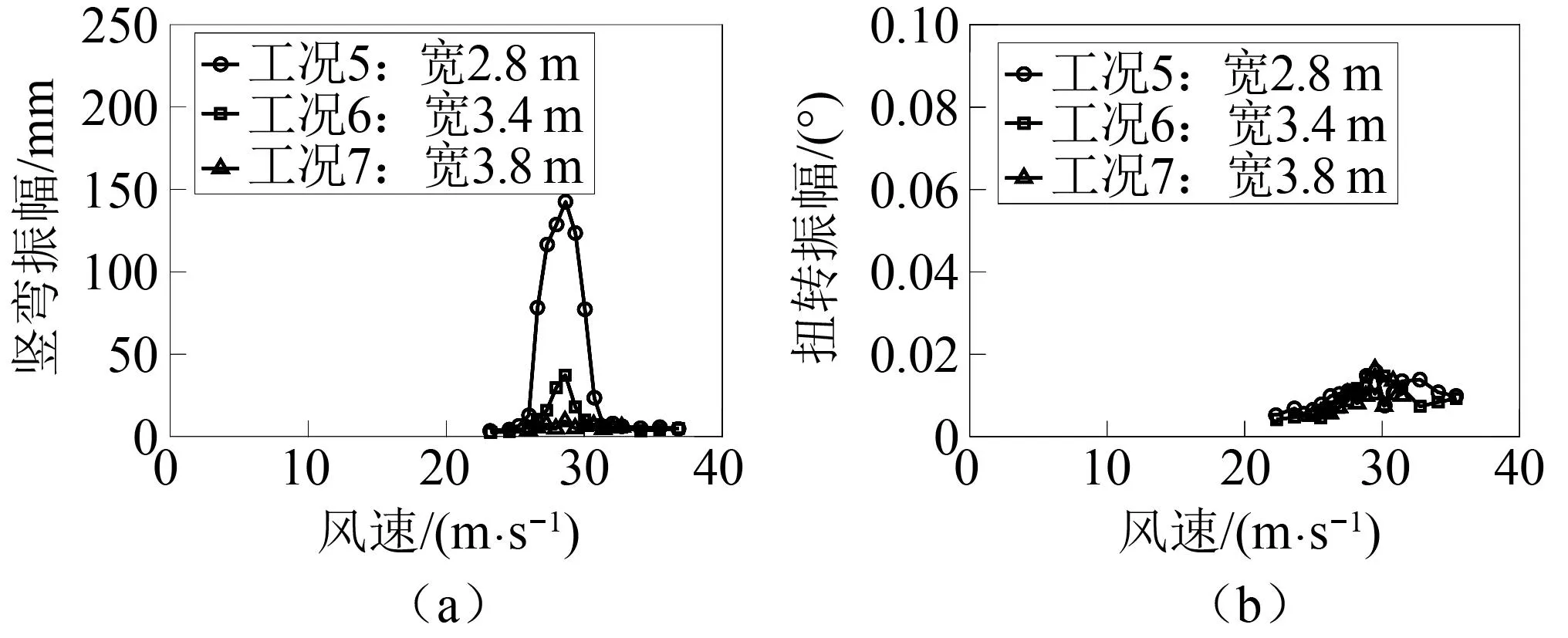

仅设置水平隔涡板时(即第②类工况),不同板宽的涡振结果如图4所示。对比发现涡振幅值随水平隔涡板宽度的增加显著减小,当板宽达到3.8 m时涡振基本消失。然而此时中央开槽透风率已降至原本的31%,气流通过中央开槽的难度大幅增加,有悖于采用分体箱梁的初衷,可能会对断面在其他方面的抗风性能产生不利影响。于是考虑在水平隔涡板的基础上加设竖向隔涡板,以减小水平隔涡板宽度。

图4 不同水平隔涡板宽度下的涡振响应(无竖向隔涡板)Fig.4 VIV responses of sections with horizontal plate of different width (No vertical plate)

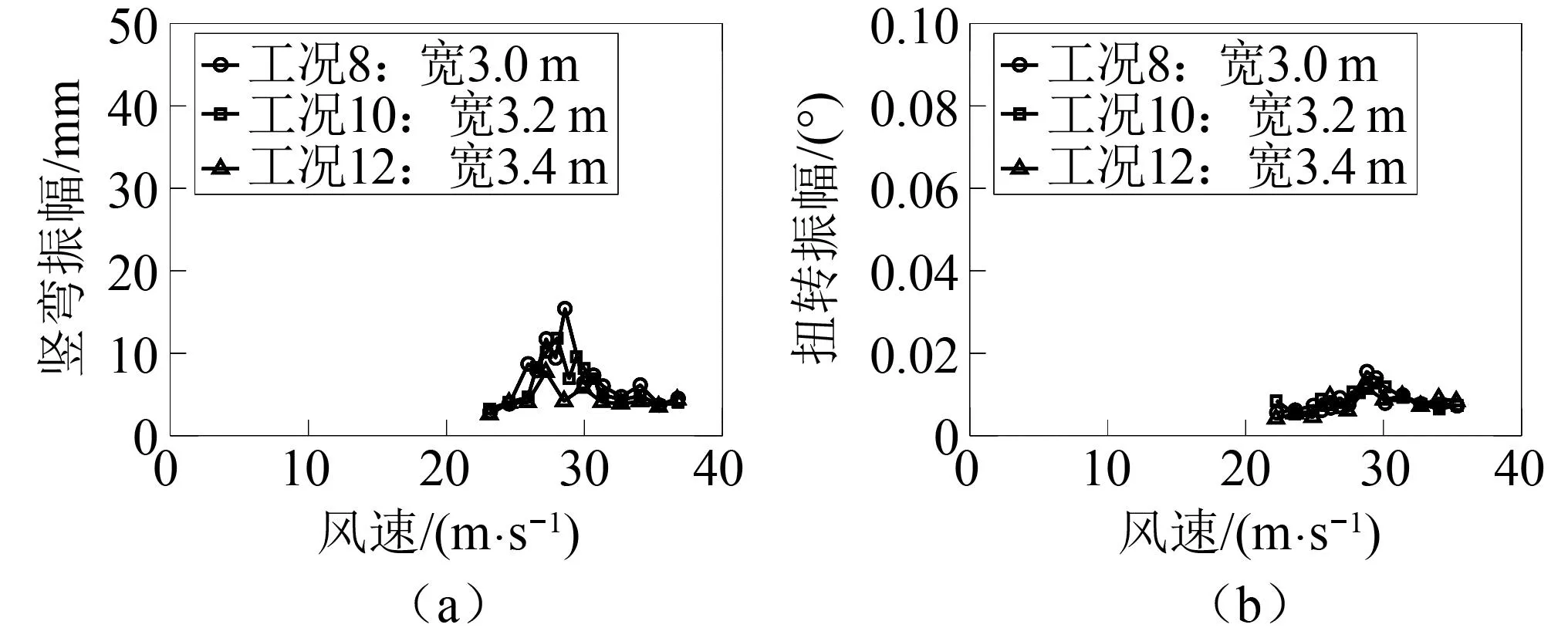

在断面中线上设置一道全高竖向隔涡板时(即第Ⅲ类工况),不同板宽的涡振结果如图5所示。分别对比工况2~4和工况5~7可以发现,水平隔涡板宽度相同时设置竖向隔涡板能够进一步有效地降低竖弯涡振振幅,水平板宽2.8 m时振幅由238 mm降至143 mm,水平板宽3.4 m时振幅由113 mm降至37 mm,已经能够满足涡振幅值的限制。然而采用全高竖向隔涡板作为附加涡振措施的材料利用效率仍有优化空间,于是尝试在中央开槽下部设置两道半高(1.4 m)的竖向隔涡板,进一步分隔中央开槽区域的空间,从而降低开槽处旋涡产生和移动的可能性。

图5 不同水平隔涡板宽度下的涡振响应(一道全高竖向隔涡板)Fig.5 VIV responses of sections with horizontal plate of different width (One full-height vertical plate)

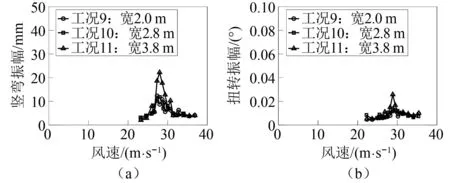

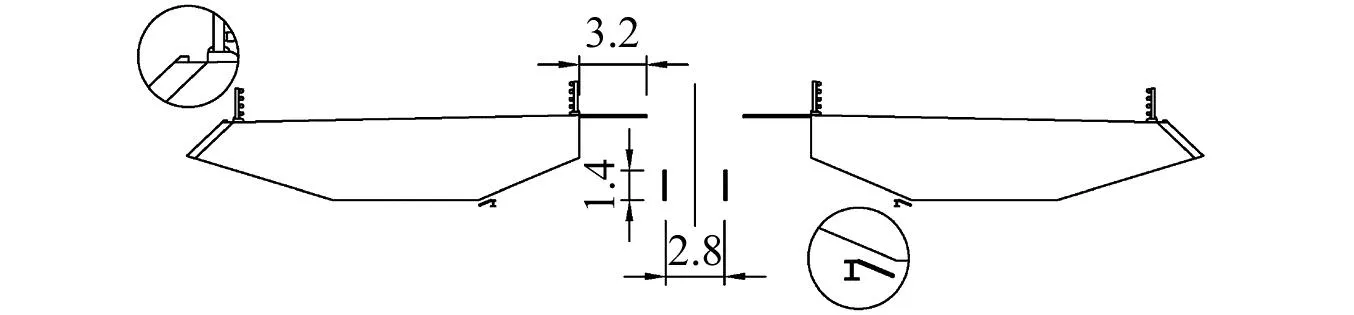

设置两道半高竖向隔涡板时(即第④类工况),不同水平板宽的涡振结果如图6所示,不同竖向板间隔的涡振结果如图7所示。图6显示出与之前两类工况相似结果,涡振振幅随水平隔涡板宽度的增加而减小,水平板宽3.2 m时涡振区间已不明显。图7结果表明两道竖板间隔过大(如工况11)会削弱其抑振效果,同时考虑到加筋布置、操作空间等方面的因素,竖板间隔也不易设置过小。综上,优化后的断面方案见图8,其在-3°、0°、3°风攻角下均不发生明显的竖向和扭转涡振。

图6 不同水平隔涡板宽度下的涡振响应(两道半高竖向隔涡板)Fig.6 VIV responses of sections with horizontal plate of different width (Two half-height vertical plates)

图7 不同竖向隔涡板间距下的涡振响应(固定水平隔涡板宽)Fig.7 VIV responses of sections with vertical plate of different distances (Fixed horizontal plate width)

图8 主梁优化断面(米)Fig.8 Optimized main girder cross section (m)

3 CFD分析与隔涡板抑振机理讨论

3.1 CFD计算设置

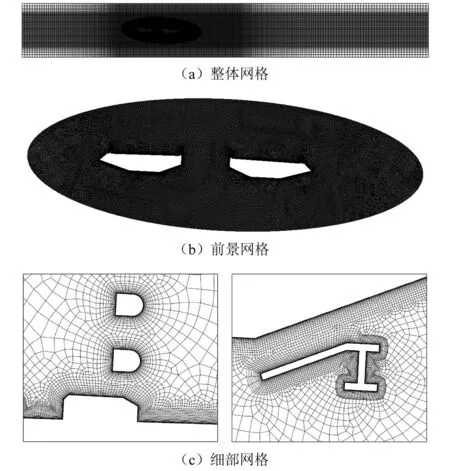

为进一步明确上述各个措施产生抑振效果的内在机理,借助商用CFD软件Fluent对+3°风攻角下主梁断面典型工况1、3、6、10进行了二维自由振动瞬态分析。为了避免网格重构引起的负面积、振幅限制等问题,采用重叠网格方法进行计算,该方法能够准确地描述幅度较大的刚体运动,且不会对运动过程中网格质量产生影响。为便于和风洞试验结果比较,CFD几何缩尺比同样采用1∶30,计算域按照风洞尺寸设置,高2 m、长15 m,如图9所示,其中包括两个部分:覆盖全部计算域的背景网格(采用结构化四边形网格)以及跟随断面一同运动的前景网格(采用非结构化四边形网格),如图10所示。经过网格参数敏感性分析,选取模型壁面网格尺寸0.5 mm,边界层首层厚度0.02 mm,前景网格尺寸约5 mm,各工况网格总数26~30万。计算中湍流模型采用SSTk-ω模型,时间步长取1/2 000振动周期(约为1.17×10-4s)。

图9 CFD计算域(米)Fig.9 CFD calculation domain (m)

图10 CFD网格划分Fig.10 CFD meshing

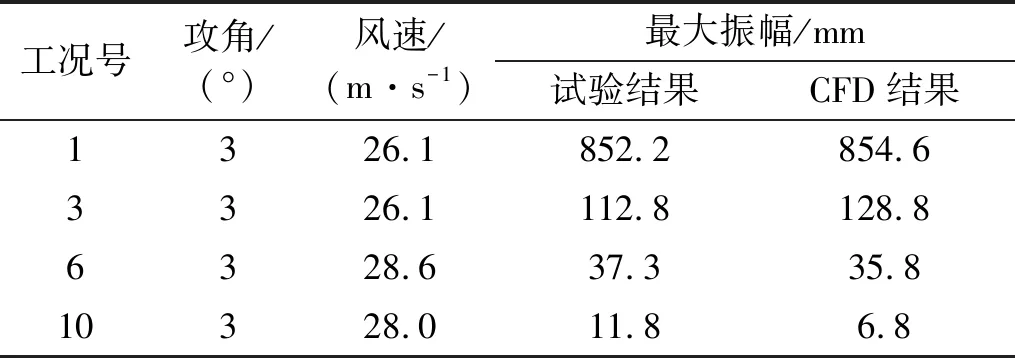

3.2 CFD计算结果检验

将各工况涡振振幅最大时对应风速下的CFD计算结果列于表3,与试验结果进行对比可以发现,CFD计算振幅与试验振幅基本吻合,于是可以认为CFD计算能够有效反映断面周围气体流动状态和气动力对主梁断面的作用。同时在一定程度上说明横梁、栏杆立柱、检修车轨道支撑等引起的断面变化与三维效应对该类断面竖弯涡振的影响十分有限,二维CFD分析已经能够满足此类分体箱梁涡振分析的需求。

表3 典型工况竖弯涡振CFD与试验结果比较

3.3 隔涡板抑振机理讨论

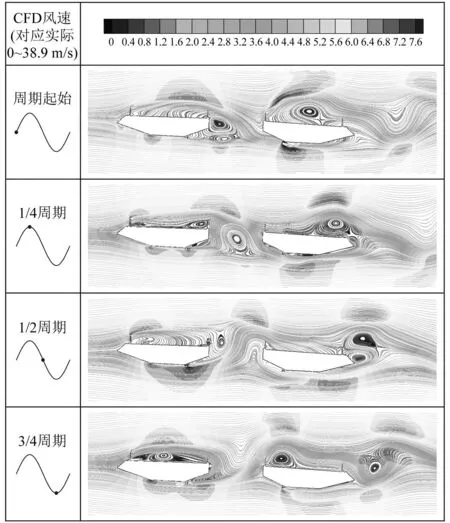

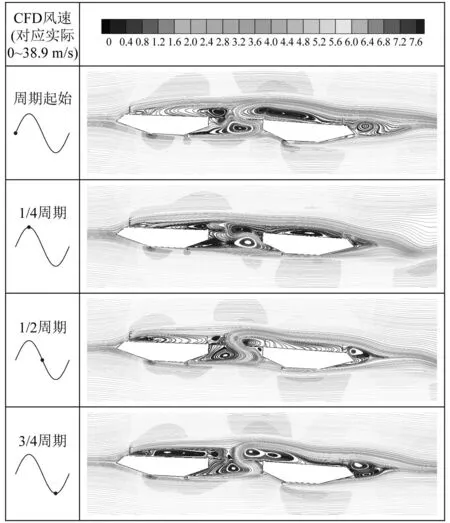

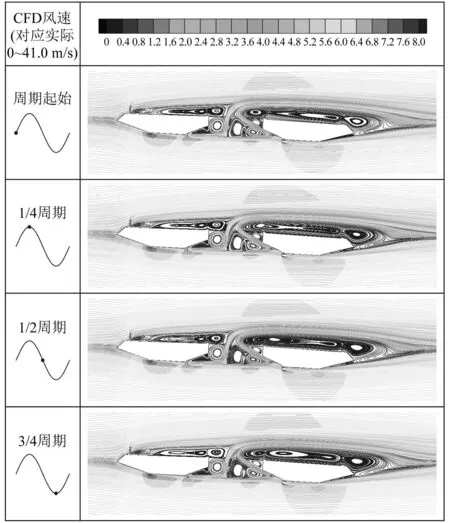

图11~图14分别为工况1、3、6、10发生最大竖弯涡振情况下单个振动周期内的风速云图与流场迹线。如图11所示,在一个振动周期内原始断面(工况1)主梁周围流场分布会随旋涡的产生、移动、脱落发生明显变化,使断面周围动压随之变化,从而改变作用于主梁上的气动力及其作用下的稳定振幅。由流场迹线图可以看出原始断面产生旋涡的位置主要集中在栏杆与检修车轨道下游,其中下游箱内侧栏杆和检修车轨道处的旋涡脱落影响尤其显著,判断其可能是引起主梁竖弯涡振的主要原因。

图11 工况1单周期风速云图与流场迹线(+3°攻角)Fig.11 Vorticity magnitude contours and streamlines of case 1 within a single period (+3° wind attack angle)

如图12所示,在中央开槽处增设水平隔涡板能够在一定程度上阻隔气体在中央开槽处的流通,大幅降低中央开槽内部及断面周围区域的气体流速,同时有效限制旋涡的移动范围。对比图11和图12可以发现,设置水平隔涡板后断面周围的流场变化程度明显减弱,与之相对应,断面上作用的周期性动压和气动力也较原始断面明显减小,继而产生抑制涡振的效果。

图12 工况3单周期风速云图与流场迹线(+3°攻角)Fig.12 Vorticity magnitude contours and streamlines of case 3 within a single period (+3° wind attack angle)

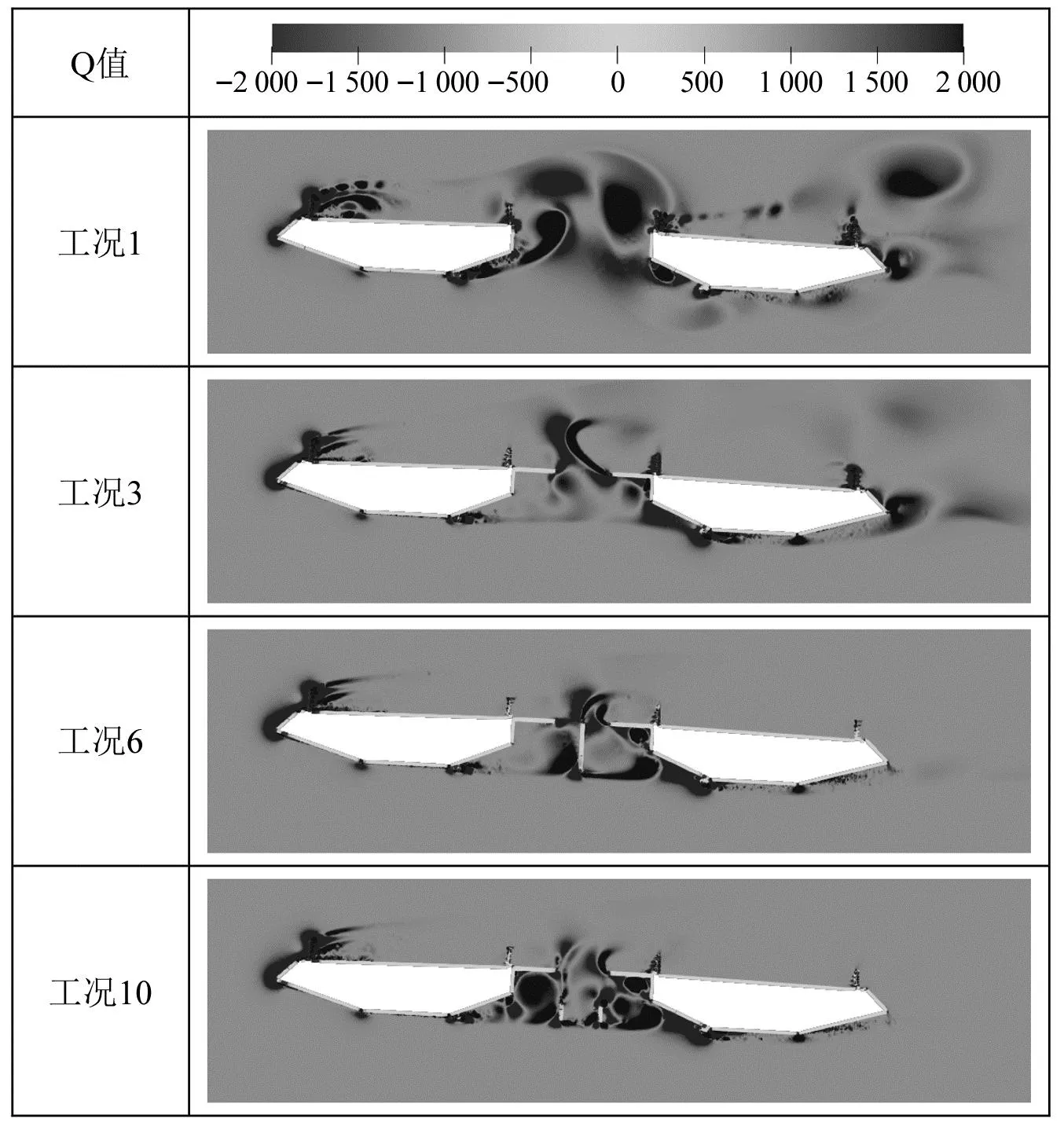

图15更直观地比较了工况1、3、6、10在1/2周期时刻的旋涡分布情况,采用Q准则进行描述。对比图中工况1和工况2可以清楚地观察到,在增加水平隔涡板后,原本可以通过中央开槽向后移动的涡基本被阻隔在水平板下侧,无法继续发展和移动。这一改变使得下游箱上下两侧的旋涡明显减少,起到抑制涡振的效果。

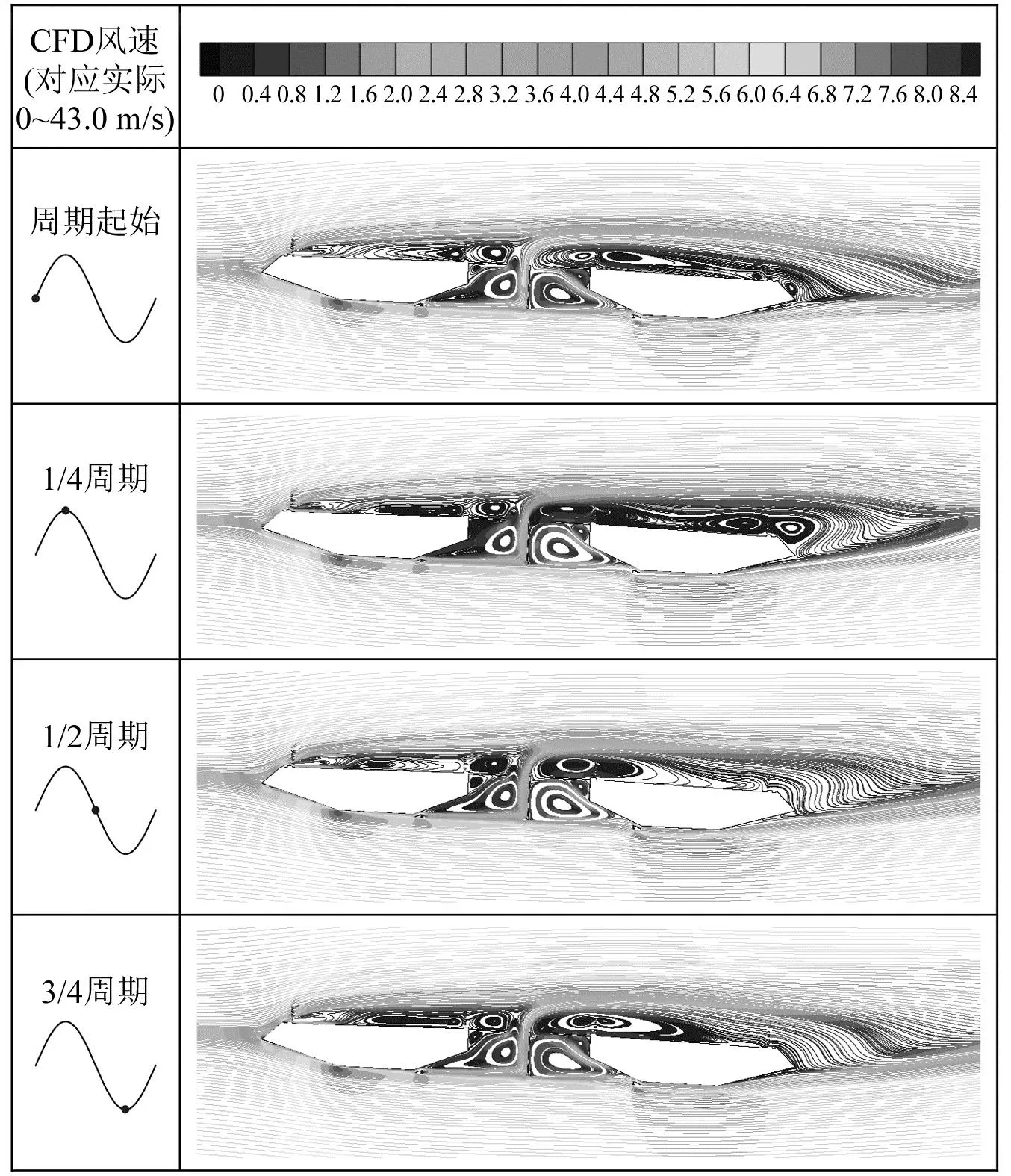

如图13所示,在水平隔涡板的基础上增设一道位于开槽中央的竖向隔涡板,对上下游区域进行分割,能够使上游产生的旋涡无法移动至下游区域,中央开槽内部的旋涡也稳定在各自区域内,进而产生涡振抑制效果。而对比图13和图14发现,设置两道竖向隔涡板后,中央开槽处被分隔为更小的几个区域,每个区域内存在各自稳定的低速旋涡,无法向其他区域移动,也无明显周期特性。

图13 工况6单周期风速云图与流场迹线(+3°攻角)Fig.13 Vorticity magnitude contours and streamlines of case 6 within a single period (+3° wind attack angle)

图14 工况10单周期风速云图与流场迹线(+3°攻角)Fig.14 Vorticity magnitude contours and streamlines of case 10 within a single period (+3° wind attack angle)

图15进一步印证了这一规律,尽管其显示随着竖向隔涡板的增加,旋涡的数量也在增加,但这些旋涡都在固定区域内旋转,而没有发生移动和脱落,因此它们基本上不会产生周期性变化的气动力,也就不会引起涡振。与此同时,排除开槽处气流的影响后整个断面下侧的气流基本能够沿着底板流动,上侧由于栏杆产生的气流分离与旋涡也基本不随气流移动,最终实现对涡振的有效抑制。

图15 工况1、3、6、10的Q值分布图(+3°攻角、1/2周期)Fig.15 Q criterion contours of case 1,3,6,10 (+3° wind attack angle, 1/2 period)

4 结 论

分体箱梁由于中央开槽处的气体流通更易形成大尺度旋涡,进而引起大幅度涡激振动,对桥梁结构及行驶安全构成隐患。本文借助大比例节段模型风洞试验和CFD手段对黄茅海通道中引桥分体钢箱梁的涡振性能及中央隔涡板抑振效果与机理开展系统研究。研究结果显示:

(1) 原始断面在栏杆与检修轨道下游形成旋涡,并随气流向下游移动、脱落,从而影响断面周围风压和作用于断面上的气动力,进而使断面发生涡振。

(2) 在中央开槽顶部设置水平隔涡板,对开槽处气体流通具有明显阻挡作用,大幅降低开槽内部及断面周围气流速度,增加旋涡移动难度,限制旋涡移动范围,从而在一定程度上抑制断面涡振,且抑振效果随水平隔涡板宽度增大而增加。

(3) 在中央开槽内部设置竖向隔涡板,将开槽部分分隔成几个小区域,使得每个区域中的旋涡稳定在各自区域内,进而有效避免旋涡的移动以及旋涡脱落的产生。

(4) 比较不同形式和尺寸的竖向隔涡板后发现,在底部设置两道竖向隔涡板的效果好于设置一道中央全高竖向隔涡板,但两道竖向隔涡板的间距会对抑振效果产生影响,故采用该措施需对竖板间距进行优化。