适应低渗透油田的采油工艺技术措施分析

2024-04-11郝晓练杨博贺洋

郝晓练 杨博 贺洋

延长油田股份有限公司志丹采油厂 陕西 延安 716000

1 低渗透油田的特点分析

低渗透油藏的特点主要是低渗、低丰度、低产能、低孔,我国低渗透油田在传统的开采过程中,主要存在的问题有地面系统布置不规范、综合含水量高、原油产量低等,影响了低渗透油藏的开采效率,开采难度也比较大。低渗透油藏的开采过程中,需严格控制石油流体的流动速度,低渗透油藏中油层岩石的发育规模小、胶结物的含量高,造成储层中原油的物性差,这就会直接影响低渗透油藏开采过程中的开采效率和开采质量,容易造成原油的浪费。

2 低渗透油田采油工艺技术措施分析

采油工艺技术的种类也呈现出多样化,取得了很大的进步,采油工艺技术已经逐渐的向着人工改造储层采油技术、微生物采油技术、复杂井采油技术方面发展,尤其是低产井产能恢复,下面介绍几种目前最为常用的采油工艺技术

2.1 智能间开技术

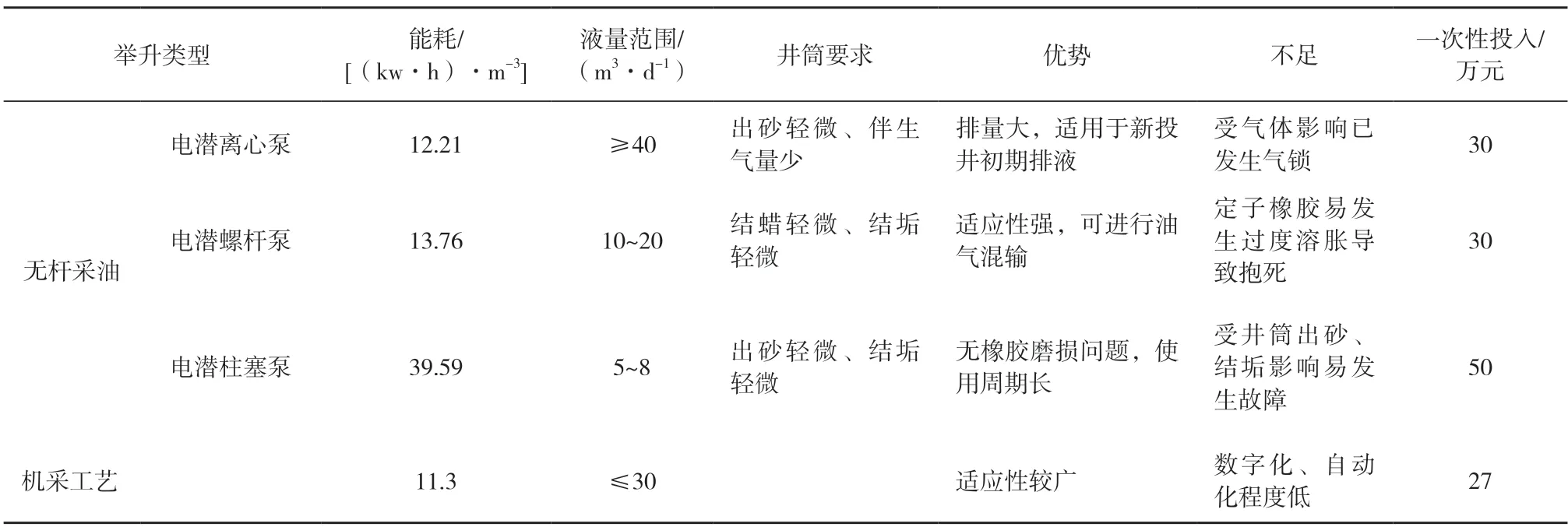

研究区规模应用智能间开520口,占总井数的38.0%,占5m3以下井的50.9%,形成了可复制可推广的智能间开技术模式,为全油田智能间开规模快速推广提供示范引领。与间开前相比,年耗电量下降539万度/年,节电率40.2%;修井作业下降31井次/年;测试费下降9.0万元;用工人数下降10人;年产出经济效益698.4万元,如图1所示。

图1 实施井整体效益对比

同时,建成智能油井间开示范区,覆盖低产井646口,达到间开井联动、闭环、自适应管控,在智能间开管控平台实现群控管理和状态监控,当年累计节电137.2×104kW·h,节约费用82万元,机采系统效率由22.5提高至23.2%。

为了加快水平井排液,在页岩油平台推广宽幅电潜泵排液工艺,累计应用12口井,目前在用11口,日均排液量达82.5m3。适合水平井初期大排量排液。相对于普通整筒泵,见油周期由94天下降至25天,新井能够快速见效。但也有不足的地方,比如伴生气对泵效影响大。气油比高,泵效下降,电量单耗增加,建议选井气油比≤120m3/t。对井眼轨迹要求高。电潜离心泵长度>20m,最大外径118mm,通过时狗腿度不能大于(7°)/30m。针对研究区大平台、多井从的特点,建设无杆采油示范区,对平台31口井进行智能化无杆螺杆泵配套,为采油工艺技术提供新思路。

表1 智能油井系统应用前后效果对比

2.2 短周期井长效治理技术

针对井筒腐蚀、结垢、偏磨等特点,明确了短周期井五项治理技术配套标准,形成了“三结合、三优化、三不入井”井筒精细管理方法。按照集中整治、连片治理的思路,短检泵周期井较去年同期减少165口,占开井数的比例由18.3%下降到13.5%,与实施前对比:修井作业下降274井次/年,增油量903吨/年;年产出经济效益658.8万元,考虑折旧残值552.6万元,投资回收期1.49年;预计维护作业频次降低0.51井次/(口·年),检泵周期延长165天。

2.3 低产井间抽工艺技术

2023年计划间开2.8万口,实际完成29043口,其中常规间开16848口,智能间开12195口,占比42%,3.0m3以下低产油井基本实现全间开,形成了多个智能间抽示范区。实施后,平均泵效增加12.9%、系统效率增加3.7%,单井日耗电下降29.3kw.h,全年减少用电1.26亿元。结合油田自身特点,围绕“间抽制度模型、综合管控模式”两个方面,持续打造群控云计算主体技术模式。建立制度和调度模型,如图2所示。持续完善2项关键算法,确保产量最高、用电最少。制度自寻优,进一步形成与产量、区块、油藏相结合的间抽制度制定优化方法,错峰开关井,建立与管道运行、光伏发电、阶梯电价等因素相结合的调度模型。

图2 间抽制度模型

通过建立“云、边、端”协同丛式井群智能综合管控平台,实现了对“间抽执行率、节电情况、机采指标、经济效益”的整体监控和分析。间抽生产全过程的生产动态监测与预测、工艺指标分析决策,油井自动启停控制及智能错峰开关井、关键核心指标边缘计算。针对建设、运行过程中存在的共性问题,明确了一项数据传输标准,建立了技术、施工、管理三项规范,形成了智能间开建设的标准体系。

2.4 井筒综合治理技术

机械采油技术实现了从简单到精细、从能用到好用、从单一到系统的进步,井筒治理从单防单治升级为综合治理技术体系,适应于机械采油技术体系逐步丰富定型。

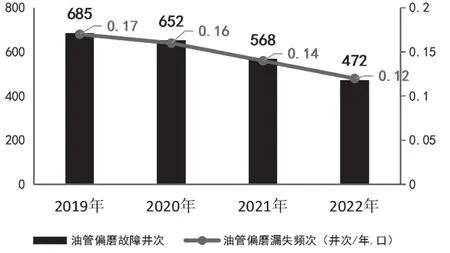

(1)油管杆综合防磨技术体系

丰富聚乙烯内衬油管加过渡短接、耐磨防腐涂层油管、钨合金防腐抽油杆三大防磨技术体系,针对不同井况采取个性化设计优化思路,合理选用、分类治理,井筒偏磨得到长效治理。偏磨故障频次2022年与2021年相比由0.14下降至0.12井次/(年·口),年减少作业96井次,如图3所示。

图3 2019—2022年偏磨故障情况

(2)井筒清防蜡技术体系

形成由化学清防、物理清蜡、涂层防蜡三项工艺为主体的井筒清防蜡综合技术体系,如图4所示。建立分级管理制度,不断优化清蜡助剂投加、科学规范热洗工艺、重点配套内涂层防蜡油管,治理井结蜡周期由97天延长至222天,持续有效,并实现当年降控助剂93吨、减少热洗244井次,节约成本139万元。

图4 热洗工艺分类

(3)套损防治技术体系

坚持控增量、降存量、防治结合的总体思路,从新投配套、老井完善、已治理井防护三个阶段做好预防,新增套损井由30口/年下降至18口/年,实现新增动态清零;通过产量分级、优化选井、创新暂堵降漏治理工艺,套损井产能恢复率76.4%,平均单井日恢复产油1.2t,形成套损防治结合管理体系。

2.5 大平台无杆举升技术

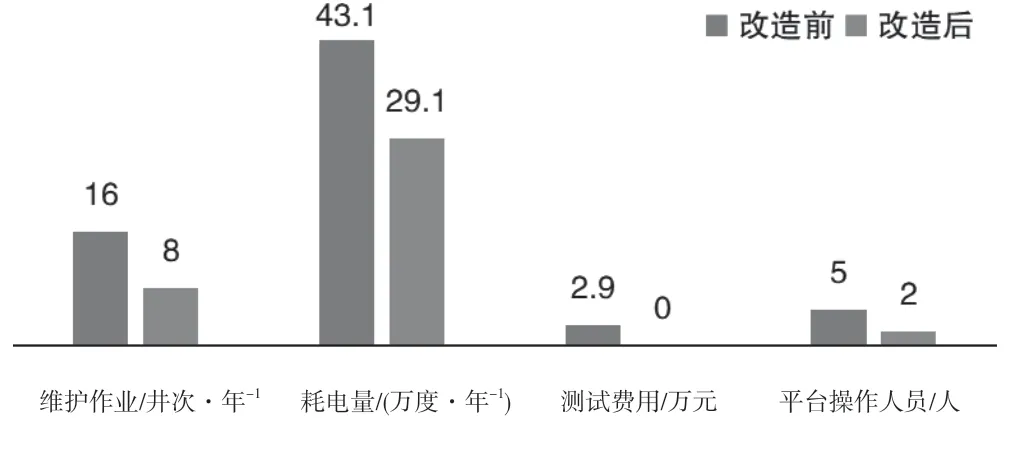

按照“高效、安全、智能”目标,坚持技术和管理一体化设计理念,改进完善了湿接头和柱塞泵,明确了井下工况诊断和地面建设标准,制定了作业指导意见和作业技术规范,建成3个投捞电缆式电潜柱塞泵示范平台。改进油管内投捞电缆湿接头,针对湿接头缘容易失效的问题,通过采取增加腔室密封套、插针敷膜敷管和增强密封圈等措施,提升了电缆湿接头绝缘性能。改进完善了长柱塞潜油防垢泵,针对部分井井筒垢卡问题,强化泵筒内壁处理工艺,研制“短泵筒、长柱塞”防垢泵,柱塞、泵筒全程贴合摩擦,解决了结垢卡泵问题。形成无杆举升地面建设标准,配套了单量多通阀、自动加药装置、定压放气阀和油(套)压力变送器,实现了油气水自动计量、井口自动加药等功能;统一了井下、井口、地面数据采集和传输标准,建立了无杆采油智能管理平台,实现了无人值守和远程控制。形成工况判识及处置标准,根据井下温度、压力变化及机组运行情况,制定油井合理工作制度,形成了活塞卡、气锁、供液不足等3种工况判识及处置标准。整体效益如下,耗电量下降14.0万度/年,节电率32.5%;测试、车辆费下降2.9万元;操作人员下降3人;年产出经济效益91.1万元,如图5所示。单井效果如下,抽油泵效提高29.1个百分点,系统效率提高7.6%,百米吨液耗电下降0.63度,维护作业频次下降 0.51井次/井.年。

图5 改造前后整体效益指标对比

3 结束语

通过对适应低渗透油田的采油工艺技术措施的研究,分析影响低渗透油田开发的技术瓶颈问题,应用各种挖潜增产的技术措施,提高储层的渗透能力,从而提高单井的产量。经过低渗透油田生产现场的研究,优选最佳的生产工艺技术措施,开采出更多的薄差油层的油流,保证油田长期稳定的生产能力,促进低渗透油田快速发展,达到设计的生产能力。