通风围阱内部导流措施分析与应用

2024-04-10陆雅楠魏文俊孙逸文

陆雅楠,魏文俊,孙逸文

(沪东中华造船(集团)有限公司,上海 200129)

0 引言

船用通风围阱是船舶通风系统的重要组成部分[1-3],可作为船用风管用于船舶通风系统,特别适用于难以布置常规风管的狭小舱室。在设计通风系统时,通常将位置相近且可被划归为同一通风系统的舱室并入同一通风系统。因此,对于采用通风围阱作为排风主管段的通风系统,通常将附近各舱室的排风管都并入该围阱。然而,在开展风管生产设计时,往往因设计疏忽、空间狭小和美观性等因素,采用T 型三通的形式合并风管的主管和支管,从而导致通风效果下降[4-5]。为解决上述问题,本文提出一种用于通风围阱内部的导流措施。对通风围阱内部的导流结构进行介绍,并对其在实船的应用效果进行分析。

1 实船遇到的问题和解决方案

1.1 问题描述

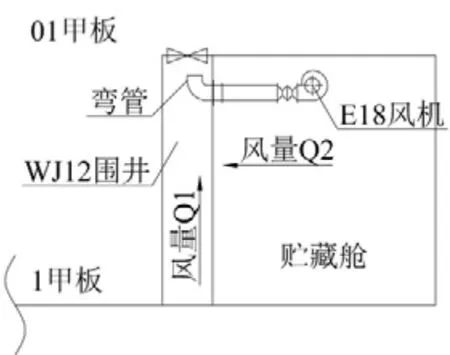

根据舱室的所在位置和性质,本船1 甲板贮藏舱和底舱隔离舱的排风管属于同一通风系统。为节省各舱室空间,排风主管采用通风围阱的形式,将2 个舱室的排风管合并到该围阱上(见图1)。其中,1 甲板贮藏舱的E18 排风机的风量为1 200 m3/h,全压为810 Pa,底舱隔离舱的E44 排风机的风量为2 500 m3/h,全压为1 400 Pa(见表1)。本船经系泊试验发现:当2 台排风机单独开启时,2 个舱室的排风口实测风速均能达到设计风速。而当两台排风机同时开启后,只有隔离舱排风口的实测风速达到了设计风速,贮藏舱排风口的实测风速明显减小,甚至风管末端的排风口的风速基本为零。经计算,贮藏舱的实测风量和换气次数均不满足设计要求。

表1 舱室设计风量

图1 本船的排风管连接形式

1.2 原因分析和解决方案

由实船风速测试、风量计算、通风围井和两路排风管设计结果可知,贮藏舱的实测风量和换气次数均不满足设计要求的主要原因为两路排风管与通风围阱采用T 型三通的连接形式,导致2 台风机同时开启后,WJ12 围阱内的2 路排风相互干扰,通过效果下降[4-5](见图2 和图3)。此外,由于隔离舱E44 抽风机的全压(1 400 Pa)大于贮藏舱E18 排风机的全压(810 Pa),在2 台风机同时开启后,W12围阱内部为正压空间,E18 风机除克服自身管道阻力外,还需克服贮藏舱和W12 围阱的压差,这导致贮藏舱的抽风效果明显不佳,实测风速、风量和换气次数远小于理论设计参数。

图2 排风管和通风围阱的连接形式(单位:mm)

图3 风管三通形式的选型

为解决上述问题,主要的改进思路是修改排风管和WJ12 围阱的连接形式,使2 个舱室的排风在WJ12 围阱内相互隔离,E18 排风机无需再克服贮藏舱和WJ12围阱的压差。提出以下2种具体解决方案:

1)方案1

方案1 在通风围阱内部增加导流板(见图4)。通风围阱内部的导流板能将2 个舱室的抽风相互隔离,避免交汇时产生相互干扰的情况。此时,排风管和通风围阱的连接形式与带弯头的Y型三通相似[4-5]。WJ12 围阱中的两路排风互相独立,当2 台排风机同时开启时,E44 排风机对E18 排风机的影响将相应减小,贮藏室的排风量可达到设计要求。

图4 方案1 示意图

2)方案2

方案2 将排风管通舱件做成弯头形式,并装焊到通风围阱内部(见图5)。方案2 也能将2 个舱室的排风相互隔离,降低2 台排风机之间的影响。方案2 与方案1 的隔离和导流原理相同,都是在通风围阱内部增加导流措施将2 个舱室的排风隔离,使其排风量可达到设计要求。

图5 方案2 示意图

上述2个解决方案均参考了Y型三通的形式[4-5],并根据其导流原理加以修改和运用。理论上,2 种方案均能达到隔离2 个舱室排风的目的,并对贮藏舱的排风增加一定的导流作用。方案1 和方案2 的区别仅在于三通交汇处产生的局部阻力不同。与原设计相比,2 种方案对贮藏舱的排风效果均有明显提升。

2 方案分析和实船运用

2.1 方案分析

在修改本船风管和通风围阱连接形式时,综合考虑施工难度、焊接工艺、现场可行性等因素,对2 种方案进行分析,进而为实船运用选择一个最为合适的方案。

2.1.1 方案1

本方案对通风围阱内部施焊空间的要求较高。本船WJ12 围阱的尺寸是500 mm×390 mm,为便于现场施工,只能在分段制造阶段对通风围阱内部的导流板进行装焊。然而,即使在分段制造阶段在通风围阱内部安装导流板,也存在着一定的施工困难。如图6 所示,点划线部分是需要导流板与通风围阱内部壁板进行双面焊的部分,施工人员可从甲板开孔的位置对其上半部分进行焊接及后续的打磨、油漆等工作。而导流板下半部分的焊接等工作需要施工人员进入通风围阱的内部进行施工,显然500 mm×390 mm 的内部空间不足以满足人员进入通风围阱内部施工的要求。这会导致通风围阱内部导流板的焊接无法满足双面焊的工艺要求。此外,本船的实船状态已经处在码头系泊试验阶段,贮藏舱内的结构已经施工结束,施工人员无法从甲板开孔位置将导流板放入通风围阱内部进行装焊。若采用本方案,则需要在通风围阱上增设工艺孔,现场返工量较大。

图6 围井内部导流板示意图(单位:mm)

经综合分析,将方案1 的主要特点归纳如下:

1)施工人员无法进入较小的通风围井进行装焊工作,本方案不适合通风围井尺寸较小的情况,只能在较大的通风围井中使用。

2)本方案适合在分段制造阶段进行施工,若在码头系泊试验等阶段发现类似问题,需要对通风围井内部增加导流板时,涉及的返工量较大,需要对通风围井增设工艺孔等措施进行考核。因此,本方案不适合用于分段制造阶段以外的临时修改。

2.1.2 方案2

本方案的风管安装形式较简单。如图7 所示,点划线表示风管通舱件与通风围井的连接部分,虽然本船的WJ12 围阱尺寸较小,但风管通舱件本身不是影响结构强度的主要因素。因此,风管通舱件和通风围阱只需在连接处的外部完成单面焊,并确保焊接质量能够满足通风围阱的气密性即可。

图7 弯头通舱件示意图(单位:mm)

除此之外,方案2 只需将已装焊的通舱件割除,再将弯头通舱件重新安装到通风围阱上即可,其返工量少于方案1,且不涉及通风围阱增设工艺孔等问题。根据风管通舱件的安装位置,在通风围阱壁上进行定位和开孔,只要围阱壁上开孔的单边尺寸比风管通舱件的单边尺寸大30 mm 就能将风管通舱件的弯头部分延伸入通风围阱内。随后,将已焊有复板的风管通舱件安装到围阱上,并在通风围阱外部对复板进行焊接即可。无论是针对新船出图,还是针对在建船改图,方案2 的工作量和返工量都小于方案1。此外,因为焊接工艺的要求不同,方案2 不存在通风围阱内部难以完成双面焊的施工问题。

经综合分析,将方案2 的主要特点归纳如下:

1)本方案不受通径围阱尺寸的限制,只要风管通舱件的弯头部分可以延伸到通风围阱的内部安装即可,施工人员的工作量较小。

2)本方案中风管通舱件不是影响结构强度的主要因素,只需确保风管通舱件和通风围阱焊接后焊缝质量满足通风围阱的气密性即可。

3)本方案不受建造阶段的限制,修改量和现场返工量较小。

综上所述,方案1 适合用于通风围阱尺寸较大的情况;方案2 不受通风围阱尺寸和建造阶段的限制,适用的范围更广。

2.2 实船使用效果

由于本船处于码头系泊试验阶段,在通风围阱内部加装导流板的返工量较大,且WJ12 围阱本身的尺寸较小,在内部施工困难较大。因此,本船选择方案2 来解决贮藏舱遇到的通风问题。实船测试结果表明:当2 台排风机同时开启后,1 甲板贮藏舱的排风量明显得到了改观(见表2),1 甲板贮藏舱排风口的平均实测风速达到了4.8 m/s,贮藏舱的实测排风量为1 555.2 m3/h,换气次数为43 次/h,贮藏舱的实际排风效果可满足设计要求。

表2 2 个舱室的实测风量

3 结论

本文提出了一种用于通风围阱内部的导流措施。对通风围阱内部的导流结构进行了介绍,并对其在实船的应用效果进行了分析。结果表明:在通风围阱内部设置导流结构可有效增强通风效果。研究成果可为通风围阱内部导流措施设计提供一定参考。