风电安装船主弦管吊装工装设计与强度校核

2024-04-10蒋茸茸施伟林白立袁

蔡 灵,蒋茸茸,施伟林,白立袁,吴 迪

(1. 南通中远海运船务工程有限公司,江苏南通 226006;2. 江苏科技大学 船舶与海洋工程学院,江苏镇江 212003)

0 引言

清洁能源已成为中国能源体系构建的新需求,作为清洁能源的重要组成部分,海上风电逐渐成为国家布局的重要能源产业[1]。海上风能具有湍流强度小、主导风向稳定、节约土地资源、风能平稳、无噪声及景观污染、资源丰富、宜大规模开发等优势,近年来其开发利用技术迅速发展[2-4]。受此影响,作为海上风电产业主要开发装备之一的大型风电安装船也迎来了快速发展。王徽华[5]针对自升式起重安装平台吊装的安全性开展平台插桩入泥深度的计算方法研究。刘建峰[6]对自升式海上起重安装平台在船型设计阶段的模型试验进行研究,对相似船型的设计具有重要参考价值。陈科等[7]应用ABAQUS有限元软件对海上起重安装平台进行结构强度分析,研究考虑了吊装、预压等多种工况。

自升式风电安装船一共有4个桩靴,每个桩靴含有3 个需要吊装翻身的齿条板,船体建造过程共涉及12 次翻身作业。若采用焊接工艺进行固定,则需要制造12 套焊接吊耳,不仅浪费吊装工装材料,还不经济、效率低、浪费工时。为保证海上风电安装船吊装的绿色和经济性,本文以某风电安装船桩腿主弦管吊装为例,对现行船厂主弦管吊装方案进行分析,提出新型主弦管吊装工装结构,并采用有限元方法对不同工况下主弦管起吊阶段的受力与变形情况进行分析。

1 主弦管吊装现状

桁架式桩腿底部结构及主弦管模型见图1。在桩腿搭载期间,共有3 根主弦管需要起吊后插入桩靴内侧,在起吊前主弦管处于平放状态。因此,搭载期间需要对主弦管进行翻身起吊,主弦管巨大的质量是起吊作业需要解决的重点难题。目前,在进行齿条和桩腿类工件的吊装及翻转时,通常将吊耳直接焊接在主弦管的顶部,然后通过卸扣、钢丝绳等工装将重物悬挂于吊机上。然而,由于吊耳通过焊接才可使用,且经过多次焊接和切割的吊耳必须报废,故该方案具有使用成本高、工作效率低、重复利用率低等不足。

图1 桁架式桩腿底部结构及主弦管模型图

此外,在搭载期间还需要将绳索安装于主弦管下侧进行辅助作业,这种方法同样存在明显不足:1)在吊装及翻身的过程中,绳索与主弦管之间存在相对滑动,易对主弦管造成划伤或磕碰,需要进行人工修正;2)该方法对吊具与绳索的伤害极大,易导致吊具或绳索断裂,存在安全隐患。

2 新型工装设计方案

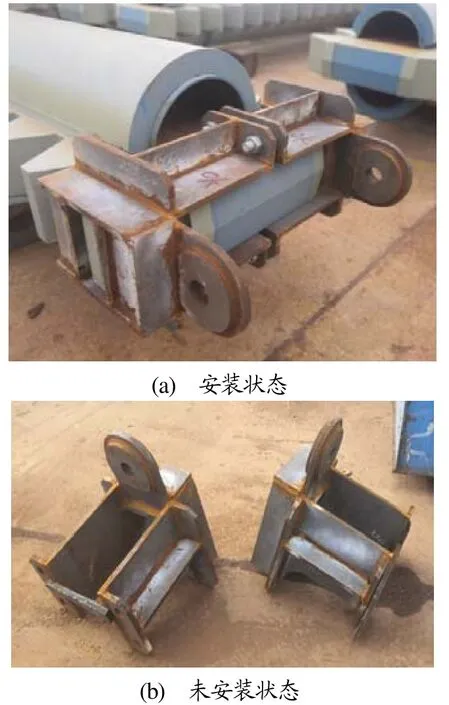

为解决现行吊装方案的各种问题,本文根据主弦管桩腿的结构特点,提出一种新型猫头鹰式机械固定式吊耳工装(见图2),其主要特点如下:1)在吊装齿条板时,将主弦管翻转成竖直状态,方便主弦管插入桩靴之中,便于其安装;2)可有效减少起吊时主弦管桩腿与绳索、吊具之间的磨损;3)缩短建造工时、提升工装重复利用率、降低建造成本、绿色环保。

图2 新型猫头鹰式机械固定式吊耳工装

为便于主弦管焊接,在建造桩腿分段时,为窗户板预留300 mm 宽的空隙,可利用该间隙设计两个对称的半卡具吊耳,再用螺栓将2 个半卡具吊耳固定,让螺栓仅承受小部分的水平分力。预留间隙示意见图3。工装母材规格见表1。

表1 工装母材规格

图3 预留间隙示意图(单位:mm)

根据主弦管自身结构特点,吊装工装在主弦管上端利用机械卡具安装固定原理进行固定并连接主弦管与吊机。

在对吊耳进行安装时,在工装顶部通过延伸出来的主耳板与耳贴板与吊耳进行对接,再通过螺栓与螺母的组合方式进行固定,以达到反复利用的目的。

3 吊装工艺方案

在材料工装选择方面,部件母材均选用Q345B钢材。所有部件均采用“填脚焊+熔透焊”的焊接模式,填脚焊缝处需做100%磁粉检测(Magnetic Particle Testing, MT),全熔透焊接处做100%超声波探伤(Ultrasonic Testing, UT)与100%MT。卡具翻身工装在车间进行整体预制,该工装与主弦管之间无需焊接且拆卸方便,可实现重复利用。

根据齿条吊装顺序,预先将齿条吊装工装安装到位,两侧卡具通过螺栓进行紧固,见图4。

图4 齿条吊装工装

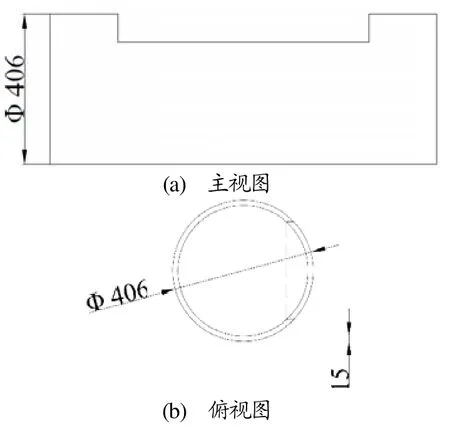

在主弦管搭载期间,需要将绳索与护齿工装安装于主弦管下侧进行辅助作业。齿条板底部需要安装圆柱状辅助翻身装置以实现保护。吊带与护齿工装示意见图5。辅助翻身装置示意见图6。主弦管吊装固定式吊耳不仅能有效减少焊接作业过程和搭载结束后的吊耳切割过程,还能配合护齿工装保护齿条和桩腿底部尖端的完整性。

图5 吊带与护齿工装示意图

图6 辅助翻身装置示意图(单位:mm)

在吊装工装、吊带与辅助翻身装置安装结束后进行齿条板翻身作业。将起重设备的钢丝绳或吊带连接至齿条吊装吊耳设备的2 个卸扣,启动吊机,将齿条板缓缓提升至竖直状态。在进行翻身作业过程中,钢丝绳或吊带的安全操作限重为20 t,卸扣的安全操作限重为35 t。

4 工装强度校核

根据齿条板的吊装工况,采用SOLIDWORKS软件对齿条板和吊装工装进行建模,见图7。在三维模型建模结束后,将模型导入ANSYS Workbench进行优化并进行四面体网格划分,得到具有物理属性的有限元模型,见图8。

图7 三维模型

图8 有限元模型

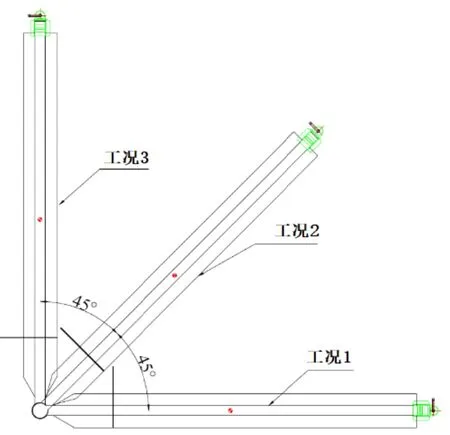

齿条板总质量为27 t,依据吊装工装实际的工作状态,吊具主要承受自身重力与齿条板重力的作用。根据实际情况,共设置0°、45°、90°等3 种翻身工况,见图9。由于齿条桩腿分段结构的质量较大,在对齿条桩腿进行吊装作业时,为避免上升速度过快而对齿条板和吊装工装造成结构破坏,会将吊装过程控制得极为缓慢。因此,可将指定阶段的吊装作业作为静态过程来进行分析。

图9 翻身工况示意图

经仿真计算,吊装过程中,最大应力与最大变形均发生在工况1,最大应力为69.97 MPa,发生在吊耳与面板的相接位置;最大变形为0.35mm,发生在吊耳最顶端,均满足规范要求。工况1应力云图和变形云图分别见图10 和图11。

图10 工况1 应力云图

图11 工况1 变形云图

5 结论

本文以某风电安装船桩腿主弦管吊装为例,分析了现行船厂主弦管吊装方案,提出了一种新型猫头鹰式机械固定式吊耳工装,并采用有限元方法对不同工况下主弦管起吊阶段的受力与变形情况进行分析。结果表明:新型主弦管吊装工装结构的强度满足规范要求,可有效减少母材的使用、提升经济性、减少焊接件的拆除作业量,减少工时,提升齿条板质量。研究成果可为风电安装船主弦管吊装工装设计提供一定参考。