焊接顺序对T 型接头焊接的影响分析1

2024-04-10周存宏姚相林徐海涛

周存宏,姚相林,徐海涛,周 宏

(1. 南通中远海运船务工程有限公司,江苏南通 226006;2. 江苏科技大学 船舶与海洋工程学院,江苏镇江 212000)

0 引言

T 型焊接是钢铁制造行业常见的接合金属或其他热塑性材料的制造工艺,由于焊接后焊接接头中存在焊接残余应力,残余应力过大会使结构本身和焊缝产生变形,后期引发各种开裂问题。因此,减小焊接残余应力和变形是焊接工程中的研究热点问题[1]。

降低焊接残余应力和变形多从工艺方面入手,焊接顺序也是其中重要因素之一。李静文[2]采用热-弹塑性顺次耦合数值模拟方法,研究不同焊接顺序下X 型坡口厚壁筒体纵焊缝残余应力分布规律,提出了安全可靠性最高的焊接顺序。李琴等[3]针对X80 钢大尺寸管道与B 型套筒间的焊缝,讨论了焊接顺序对焊接残余应力的影响规律,发对最大焊接残余应力的影响程度最小的焊接顺序。王成军等[4]针对S61 前地板骨架结构,设计5 了种焊接顺序,分析了不同焊接顺序对前地板骨架焊后残余应力的影响。马雪鹤等[5]研究了焊接顺序对Q370qE 桥梁钢十字接头残余应力的影响,得到了不同焊接顺序下的残余拉应力。沈言等[6]对AH36 船用高强度钢对接焊的残余应力进行数值计算,分析了不同焊接顺序对焊接残余应力及其释放的影响。

AFONSO 等[7]利用熔化极气体保护焊(Gas Metal Arc Welding, GMAW)方法对S235JR 钢作为母材进行了实验室试验,发现了3 种不同焊接顺序时对接接头角变形的影响。MOSLEMI 等[8]研究了焊接顺序对AISI 316L 不锈钢焊管诱导残余应力和径向畸变的影响,验证了全周焊序列残余应力有限元结果的准确性。HASSAN 等[9]通过试验研究了焊接顺序对WUF-B 节点疲劳破坏的影响,提出了未来要加强在减轻焊接顺序对焊接钢节点疲劳破坏影响方面的研究。NOH[10]利用应变定向边界(Strain Directed As Bboundary, SDB)方法确定焊接顺序来抑制焊接变形,得到的最优方案比原始焊接顺序减少了2.01%的面外变形。ZHAO 等[11]研究了电弧增材制造(Wire Arc Additive Manufacture, WAAM)过程中焊接顺序对基板变形的影响,改进了WAAM焊接顺序的设计方案。

以上学者对考虑不同焊接顺序下接头的影响做出了较为全面和深入的研究,提出了多种工艺优化方案、数值计算方法以及实验认证方法,覆盖车辆、船舶、桥梁等领域,为后续开展此类研究提供有利条件。但研究对象多为平板对接或是单一焊道的结构连接形式,对设有2 道角焊缝T 型接头焊接研究较少,未考虑同一接头多条焊道之间焊接方向存在差异对接头的影响。对此,本文总结之前学者们的经验和方法,利用有限元软件对T 型接头两道角焊同向焊接和异向焊接进行三维数值模拟,研究不同焊接顺序下对焊接接头的影响,比较两种方式的优缺点,同时也对T 型接头在焊接过程中的温度场、应力及变形的分布规律进行分析,以供实际工程作业参考。

1 数值分析

1.1 前处理

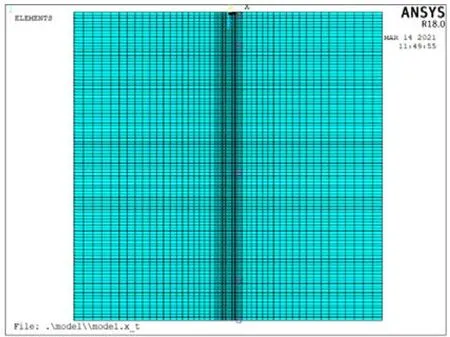

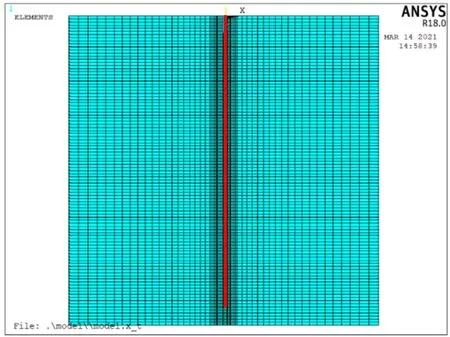

T型接头试件的尺寸情况如下:翼板长度300 mm,翼板宽度300 mm,翼板厚度6 mm;腹板长度300 mm,腹板宽度150 mm,腹板厚度6 mm。模型划分网格选用映射法,单元选用ANSYS 单元库的热分析单元,三维模型采用八节点六面体单元SOLID70 网格进行划分。T 形板模型见图1。T 型接头的网格划分在焊缝处(腹板与翼板的连接处)对网格划分的要求较高,焊缝处的网格划分情况见图2。

图1 T 形板模型图

图2 焊缝处的网格划分情况

1.2 均匀体热源的选用

本文焊缝填充的模拟过程使用生死单元法,在加载热源前先将焊缝杀死,在热源经过的时候激活当前位置的焊缝,热源采用均匀体热模型,均匀体热源的特点为用来加热的几何模型中热量的分布是均匀的,该种热源经常被使用于材料填充的热分析模拟中。其中,热源体内任意一点的生热率q的计算公式为

式中:η为电弧热效率;U为焊接电压;I为焊接电流;V为焊缝单元的体积。

本文电弧电压U=37 V,焊接电流I=240 A,焊接速度v=5 mm/s,选取焊接热效率η=0.75。

每道焊缝逐段顺序生成的思路为:首先将所有代表焊缝的单元全部杀死,表示未焊接时的情况。在焊接第一道时,激活与热源作用长度(熔池长度)等长的一段单元,施加热生成率进行瞬态,然后删除热生成率载荷,选择下一段单元并激活加载和计算,依次循环实现焊道的顺序生长。一整条焊道的长度为300 mm,熔池的长度约为20 mm。因此,焊接计算时将焊缝单元分为15 段。热源的移动方向见图3。

图3 热源移动方向示意图

1.3 同向焊接的温度场

使用通用后处理POST1 分析处理整个模型在某个载荷步或某特定时间或频率下的结果。T 形焊温度场的解是温度场的施加载荷,对应力场有很大的影响。

焊接速度为v=5 mm/s,焊接时间与温度场分布的对应情况见表1。

表1 焊接时间对应温度分布情况

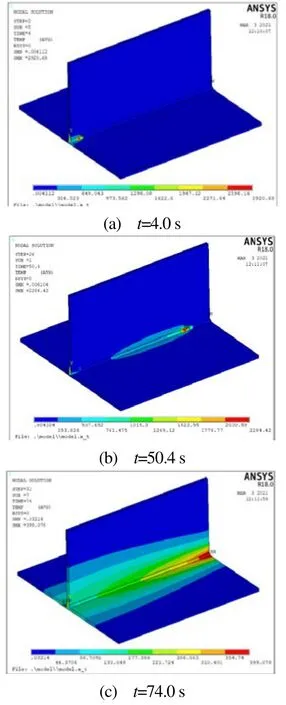

T 形板冷却至室温共用2 320 s。第一道与第二道加热用时60 s,第一道冷却的时间为200 s,第二阶段的冷却,前400 s 载荷步为4 s,后1 600 s 载荷步为8 s,各时间点的温度分布情况见图4。

图4 同向温度场分布情况

由图4 可知,第一道焊缝焊完后的冷却时间为200 s,开始时热源刚离开的位置温度密度大、温度高,温度在材料内部放生传导,温度带也越来越宽,在250 s 时最高温度降至74 ℃,此时焊缝处温度带为椭圆。第二道焊缝的加热起点与第一道一样,并且温度带形状也相似。在320 s 时进入最终的冷却阶段,在368 s 时温度带的分布与第一阶段的冷却温度类似,温度最高的位置为边界处,经过2 000 s的冷却,温度带的中心转移至焊缝中间。这是由于中间部分与空气接触得少,发生热对流损失温度的速度要比四周的材料慢。在2 320 s 时,试板上的最高温度只有20 ℃,恢复到了室温。

1.4 异向焊接的温度场

异向焊接第二道焊的起点为第一道焊的终点方向,热源的温度带、冷却的温度场也与第一道焊类似,因此只展示第一道与第二道的焊接过程以及最后的冷却阶段温度图。异向温度场各时间点的温度分布情况见图5。

图5 异向温度场分布情况

由图5 可知,异向焊接的应力场与同向焊接的应力场分布基本一致。残余应力的计算与温度场计算使用相同的模型,弹塑性分析所使用的载荷即温度场记录的结果,也称为温度载荷。在计算温度场时需要保存好节点上不同时刻的温度,为后面应力场计算准备。

1.5 焊件上各点的温度时间变化历程

焊缝附近5 个点的温度变化过程见图6。热影响区节点的温度变化趋势见图7。由图7 可知,第二个温度峰值比第一个温度峰值高,这是因为节点的选取在第二道焊缝上,焊接第一道的热源经过该节点附近会使节点上的温度急剧升高,焊接的第二道热源距离该节点更加相近时,温度上升高度就会比第一个波峰显著增高。

图6 热影响区的节点选取

图7 热影响区节点的温度变化趋势

在翼板上节点的选取是沿着远离焊缝的方向,由于板材的面积比较大,焊缝区域相对小一些,距离焊缝太远的区域温度梯度较小,因此选取据较为靠近焊缝的5 个节点,节点选取见图8。翼板上节点的温度变化曲线见图9。由图9 可知,翼板上的节点温度在第一道焊缝与第二道焊缝上的热源经过时,所表现的温度变化峰值相似,这是由于翼板薄,热传导速度快,因此无论热源哪一边,翼板上的温度分布影响不大。由模拟结果可知,模拟的温度变化过程与实际的温度变化过程相同。

图8 翼板上远离焊缝的节点选取

图9 翼板上节点的温度变化曲线

2 焊接过程应力场分布

2.1 同向焊的应力分布

残余应力会对钢结构的承载能力造成很大的影响,所以研究残余应力的分布规律有很重要的作用。残余应力的检测在过去采用切割或者钻孔法,不仅耽误时间,还会造成材料浪费,采用有限元计算可有效规避以上问题。焊接应力场需要解决塑性与非线性问题,非线性的温度变化是导致试件中应力的分布也不均匀的主要原因。后处理得到的应力场见图10。

图10 同向应力场分布情况

由图10 可知,在热源移动过程中,应力大的地方集中在焊缝处,热源离开后,应力值并不会同时间一样迅速降低当。材料温度高的时候,应力表现并不明显,在冷却一段时间后,应力值明显增大。这主要是因为虽然产生塑性变形,材料之间会有约束,但此时温度在材料间还会发生流动,当温度降低,内部材料无法发生移动,所产生的拘束增加,应力值也就随之增加。在过程开始时,焊缝处应力较为明显,随后热源会先降低原先存在的应力,然后在热源经过的地方重新形成新的应力分布带。在冷却2 000 s 后,焊缝处的应力达到最大值,T 型焊接残余应力的分布按照腹板对称分布,从整个焊接过程可以发现应力只集中在焊缝这个较为小的区域。

2.2 异向焊的应力分布

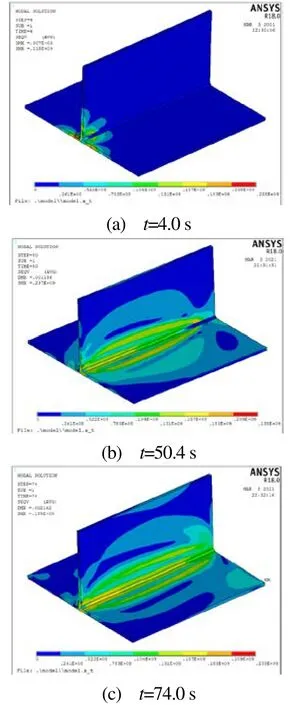

异向焊接的应力分布情况见图11。通过观察不同时刻的应力分布规律,可以发现异向焊的分布规律与同向焊的保持一致。

图11 异向应力场分布情况

3 固定位置应力结果分析

3.1 同向焊应力结果

对焊接完成后的试件,选取固定位置上的节点,利用ANSYS 的后处理功能进行残余应力的检测,在翼板底面垂直焊缝的位置处选取路径L1,选取的位置见图12。

图12 同向路径L1所在位置

同向路径L1上的横向应力见图13。由图13 可知,在中间焊缝处的残余应力最大,最高值为59.1 MPa,远离焊缝的位置,应力呈线性下降,在接近边界处表现为1.89 MPa 的压应力,而焊缝在总体上表现为拉应力分布。同向路径L1上的纵向应力见图14。由图14 可知,在中间焊缝处的残余应力达到最大值(219.9 MPa)。在远离焊缝的位置,应力陡然降低,保持在-67.7 MPa 附近。这是因为中间腹板的位置表现为拉应力,翼板位置表现为压应力。随后选取平行焊缝中心方向10 mm 处的路径L2,见图15。

图13 同向路径L1上的横向应力变化情况

图14 同向路径L1上的纵向应力变化情况

图15 路径L2所在位置

同向路径L2上的横向应力变化情况见图16。由图16 可知,中间部分拉应力峰值为136.3MPa,且表现为下降趋势。在边界处的压应力较大,最大为-238.9 MPa 左右。

图16 同向路径L2上的横向应力变化情况

3.2 异向焊应力结果

异向焊接的路径选取位置与同向焊接一致,计算得到的应力曲线见图17。

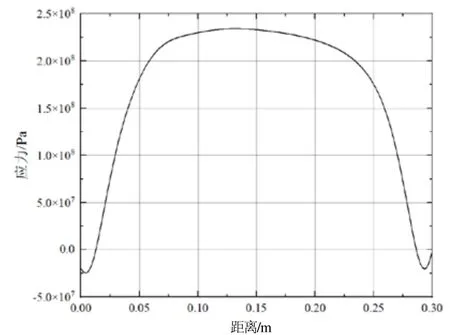

图17 同向路径L2上的纵向应力变化情况

由图18 可知,异向焊接在固定位置上的残余应力分布规律与同向焊接大体上很难区分。

图18 异向焊接固定位置应力分布情况

3.3 应力结果比较

为了详细说明同向焊接与异向焊接在应力上的区别,将相同位置相同方向的应力曲线图放在一起比较。路径L1上的横向和纵向应力对比情况见图19。由图19 可知,前半部分同向应力的值较高,中间部分同向应力的值较高,后半部分两者基本一致。

图19 路径L1上的横向和纵向应力对比情况

路径L2上的横向和纵向应力对比情况见图20。在前半部分同向应力显著高于异向应力,在后半部分异向应力反而又高于同向应力。但是前半部分同向应力的值要比后半部分异向应力的值大一些。两端边界处的应力分布区别不大。

图20 路径L2上的横向和纵向应力对比情况

4 变形比较

4.1 腹板变形

为便于分析变形情况,将同向与异向的变形图进行放大15 倍,见图21。T 型腹板的变形呈现2种形式,一种是整体均匀弯曲,另一种是线性弯曲。

图21 焊接变形比较

4.2 整体变形分析

在翼板的边界设置路径L1,在垂直翼板的中间位置设置L2,最后在沿着腹板的顶端设置路径L3,通过比较3 个位置上的变形值展开分析,见图22。由图22 可知,在路径L1和L2上,Y方向变形较为明显,同向变形曲线超出异向变形曲线,这说明同向焊接会加剧Y方向的变形。在路径L3上,X方向的变形较为明显,异向变形曲线大部分超出同向变形曲线,异向变形曲线倾斜程度较高,这表明异向焊接会加剧X方向的变形。

图22 残余应力变形分析

5 结论

本文运用生死单元技术对T 型焊接过程进行了数值模拟,比较了不同焊接顺序对温度场及应力场的影响,并对应力分布和3 个位置的变形进行分析,结论如下:

1)T 型试件在焊缝出现应力集中现象,异向焊接在2 个路径上要比同向焊接产生的应力小15%和27%。

2)不同的焊接顺序对不同部位的变形影响各异。异向焊接对翼板角变形影响较小,同向焊接对腹板横向变形影响较小。