面向起重机结构承载能力评估的数字孪生系统构建方法

2024-04-10胡双贤徐格宁南方磊戚其松

董 青,胡双贤 ,徐格宁 ,南方磊 ,戚其松

(太原科技大学 机械工程学院,山西 太原 030024)

0 引言

随着工业化进程的加快,起重机械作为工业生产、物流运输和建筑施工等领域的重要设备,其安全服役至关重要。然而,长期使用过程中受到内外因素的影响,起重机械不可避免地出现结构承载能力退化的现象,导致其服役寿命缩短且安全事故频发。因此,如何从承载能力的角度出发,准确评估起重机服役过程中的安全性,使得操作人员及维护管理人员能实时了解和掌握起重机状态的变化情况,能够对可能出现的失效进行及时、有效的判断和报警,从而可将失效后的“被动维修”变为失效前的“主动维护”,对于提高起重机本质安全性、降低维保维修成本具有重要意义。

随着起重机监管的加强、相关法律法规的颁布及标准的更新升级,促使相关学者在起重机械本质安全领域进行了大量研究,取得了丰硕的成果,主要集中在运行状态监控、结构健康监测等方面。

在运行状态监控方面,周化龙等[1]开发了基于LabVIEW和TBox的起重机工作参数远程监测系统,结合实例验证了系统实际运行过程中的可行性。张伟等[2]提出一套基于物联网的塔式起重机安全监控系统,利用物联网的数据采集、传输和处理功能,可实时监控塔式起重机的作业状态。PRICE等[3]从负载跟踪、障碍物检测、人工检验、碰撞警告和三维可视化模块入手,提出了多传感器驱动的起重机实时监测系统,为起重机监测系统落地应用提供了技术支撑。AWAD等[4]提出了未来智能工业互联网的建议和实践,利用物联网-可编程逻辑控制器(Programmable Logic Controller,PLC)控制系统,从云端来监测和控制港口移动式起重机。上述研究主要集中在物联网和传感器相结合,从不同角度给出了起重机运行状态监测的成功案例,直观地反映了起重机的当前状态,但长期的性能状态未有体现。

在结构健康监测方面,张充等[5]从描述起重机运动特征的结构状态出发,考虑静动力学平衡方程中的关键参量,提出结构能力静动态监测参数选取及测点布置原则,为塔式起重机使用过程中结构安全监测提供理论依据。刘关四等[6]以门式起重机试验装置为对象,提出一种基于和声遗传搜索算法的振动传感器布置方法,为起重机械振动监测传感器安装提供了一种新手段。LAI等[7]以臂架起重机为例,提出了基于多模型和动态数据的形状-能力集成数字孪生设计方法即形性集成数字孪生(Shape-Performance Integrated Digital Twin,SPI-DT),从整机结构应力分析的角度验证了SPI-DT方法的有效性,解决了重大装备可靠性评估、预测性维护和设计优化过程中承载能力分析效率低、实时性差的问题。总体来看,在结构状态参数方面的采集技术已经趋于成熟,但在结构能力评估的全面性、数据有效利用、数字化程度方面还有待深入研究。

数字孪生技术是以数字化方式创建物理实体的虚拟模型,借助数据模拟物理实体在现实环境中的行为,通过虚实交互反馈、数据融合分析、决策迭代优化等手段,为物理实体增加或扩展新的能力,其本质不是让虚拟模型做物理实体已经做到的事情,而是通过虚拟模型发现物理实体的潜在问题、激发创新思维、不断追求优化进步[8-9]。其中,LIU等[10]提出了基于数字孪生加工系统的增强现实加工过程的监测技术,构建了增强现实动态多视图,实现加工复杂过程的实时监测。王刚峰等[11]提出基于数字孪生的工程机械臂装配过程建模与仿真技术,阐明了基于数字孪生的实时监测装配过程并对其配置进行优化,以此提高装配效率并实现有效的闭环反馈机制。刘明浩等[12]提出了基于数字孪生的铣刀状态实时监控方法,构建了物理空间和虚拟空间共生互控的数字孪生体,结合实例验证了该监控方法的可行性与有效性。CHEN等[13]针对在工业互联网安全态势分析过程中受感知模型影响导致安全评估结果平均近似误差较大的问题,提出了基于数字孪生的工业互联网安全评估技术,有效地提高了评估精度。熊明兰等[14]提出了基于数字孪生的民机运行安全系统框架,阐明了系统实现安全评估及数据模型融合的可行性,重点给出了数字孪生技术应用在航空发动机中的实现过程。

上述研究给出了数字孪生技术运用在机械装备、工业互联网等领域的成功范例,实现了不同领域的监控可视化及能力评估等功能。因此,将数字孪生技术[15]移植到移动式起重机上,从服役场景出发,提出面向起重机结构承载能力评估的数字孪生系统构建方法,搭建数字孪生系统平台,解决移动式起重机本质安全时,监测力度差、能力指标单一、数据利用率不高导致承载能力评估效率低、评估结果不够全面的问题。

1 起重机结构承载能力数字孪生系统框架

(1)服役场景

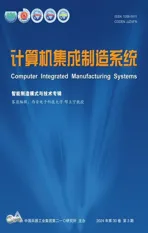

为配合现代物流运输网络,提高物流配送效率。某物流公司根据省级地貌特征,将该省某一中转站的物流配送网络层次划分为区域配送(东北、东南、西北和西南等多个片区)和地市配送两级,该中转站负责该省域内地市间的集散、分拣与转运等工作。如图1所示为起重机的实际应用场景,中转站的集散仓库将转运过来的货物按大件、小件、易碎、耐摔和生鲜等物品进行集散、分拣到仓库的集中点,通过移动式起重机将集中点的物品搬运、堆码至对应片区下对应地市集的仓储点。

图1 移动式起重机服役场景及搬运路线

根据实际场景抽象出实验场景及模型,工作厂区为椭圆形,区内布置有取货区Q1~Qk(即集中点)、i个堆码区Di1~Dij(即仓储点)和障碍物区(如V形障碍物W1~W4和圆柱形障碍物Z1和Z2),其中k=1,2,3,…,m,i=1,2,3,…,n,j=1,2,3,…,s,m为货物的种类数,n为区域数量,s为省内地市的数量。起重机搬运工作由操作员根据仓储要求,前往取货区降下吊具抓取货物,提升到达一定高度后按照一定的路径将物品搬运至堆码区卸载。整个流程,操作人员要接收不同的搬运任务指令,判断取物地点,根据情况选择可执行的指令,完成整个搬运过程。具体的搬运路径如图1所示,移动式起重机起始位置为O点,货物搬运路线为黑色实线箭头,按照既定的搬运路线绕过障碍物搬运到指定位置上。按照物品“对应区域对应地市”的原则进行堆码作业,即从取货区的起始点O1抓取货物Qj,按照搬运路线穿过V形障碍物(W1~W4)和圆柱形障碍物Z1和Z2,将货物运输到i号堆码区的指定Dij位置处。例如,从起始点O1处开始按O1-a-b的路径将大件物品Q1搬运至东北片区A市的D11处,其余搬运情况与此类似,仅需确保有足够仓储空间即可。

(2)结构承载能力数字孪生框架

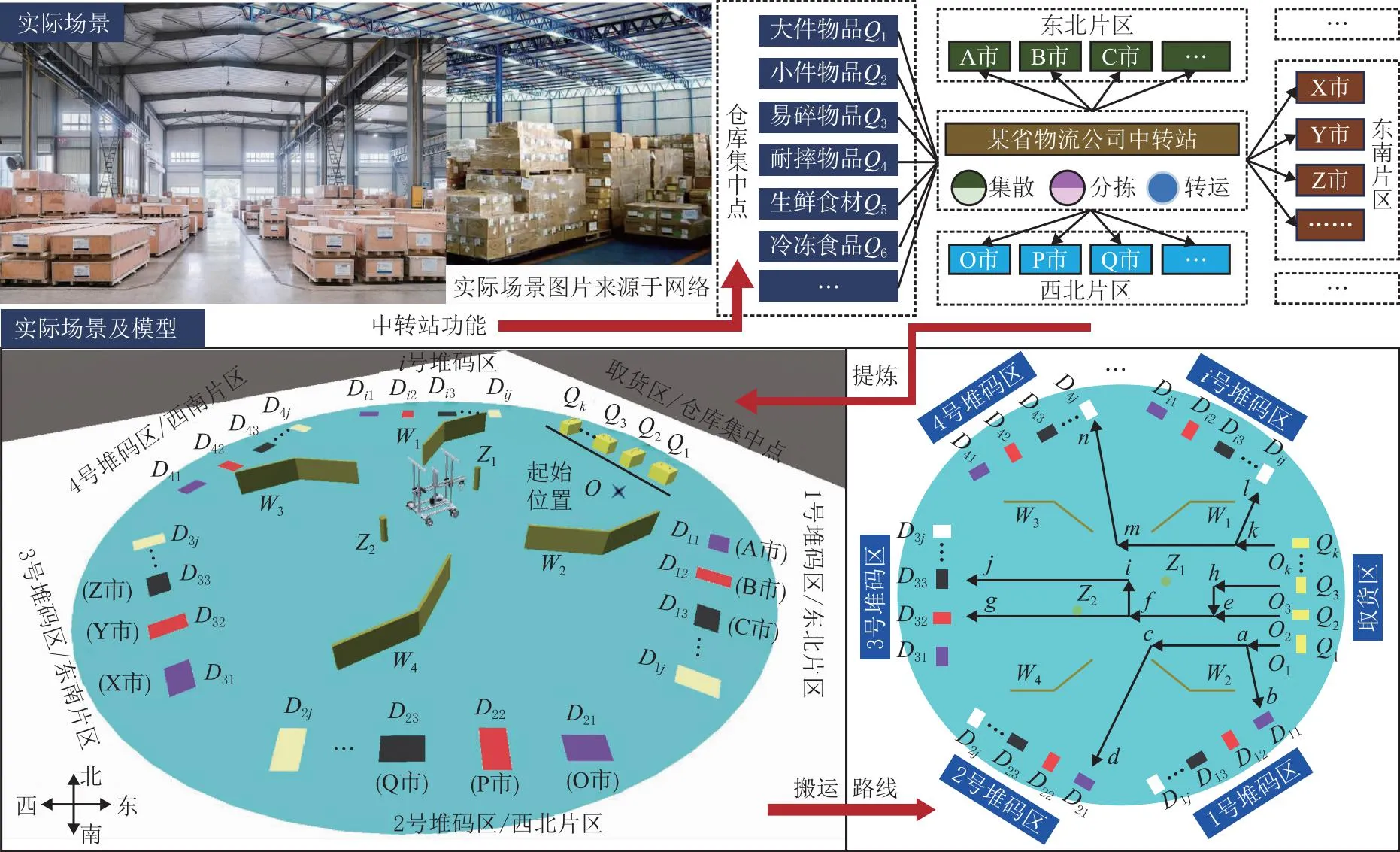

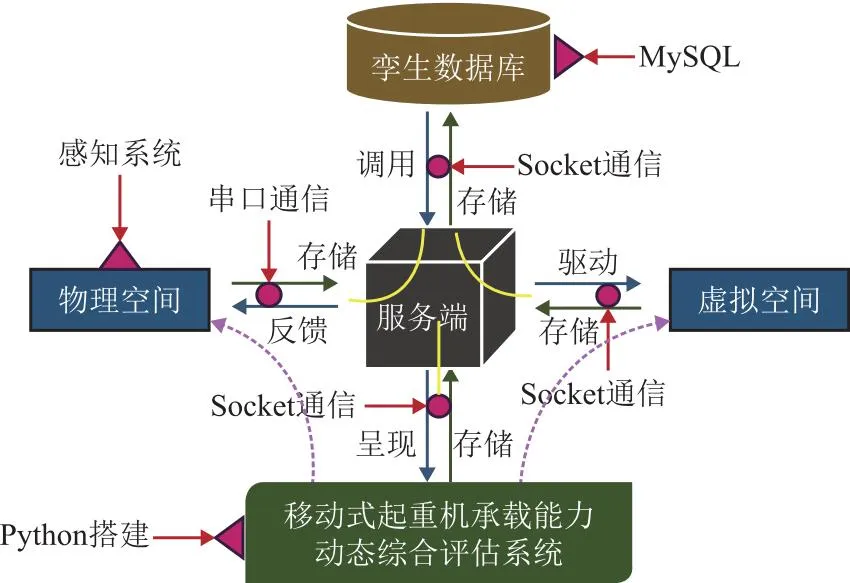

为准确预警并防止起重机结构断裂、变形失稳等问题,从起重机服役场景出发,结合整机特点和数字孪生技术,提出移动式起重机结构承载能力的数字孪生系统框架(如图2),该框架总体包括,物理空间、虚拟空间、孪生数据、承载能力动态综合评估服务和连接5部分。

图2 移动式起重机结构承载能力数字孪生系统框架

1)物理空间。以实际场景为基础,搭建移动式起重机物理实体,利用感知系统(如超声波传感器、电位器、编码器和拉力传感器等),对实体运行过程中产生的服役数据(起升高度、吊具旋转量、吊具开合量、整车移动量和起重量等数据)进行采集,获取起重机运行过程中的多源异构数据,用于更新虚拟模型和承载能力指标代理预测。

2)虚拟空间。在虚拟空间中创建由5种模型组成的联合仿真模型,即移动式起重机运行仿真模型,模拟物理实体的运行过程;刚柔耦合动力学仿真模型,分析运行过程中的冲击载荷动力效应,获取对应的响应数据;载荷组合模型,给出运行过程中的载荷组合情况;静力学仿真模型,获取运行过程中设备结构的应力云图和位移云图信息;代理模型,形成从工作循环信息到结构云图信息的快速预测,解决反复调用静动力学仿真模型时,耗时较长、效率低且难以广泛应用的问题。

3)孪生数据。融合了物理空间、虚拟空间以及结构承载能力应用服务所产生及衍生的数据,主要包括物理实体数据(设备固有信息和运行数据)、虚拟实体数据(工作循环信息、冲击载荷响应数据、载荷组合情况、承载能力指标数据)、承载能力衍生信息数据(评估结果、安全等级和结果置信度)等。

4)承载能力评估服务。以服役场景下物理实体的实时运行数据为驱动,在对虚拟空间内建立的各类模型、算法等进行服务化封装的基础上,利用孪生数据对起重机结构承载能力进行动态综合评估,并对评估结果进行可视化推送。

5)连接。物理空间内各类传感器通过对应协议及总线将物理实体服役数据传输至虚拟空间和孪生数据中,前者用于更新起重机虚拟实体模型并实现“以实控虚”,后者用于数据管理,通过数据库接口供各部分调用;虚拟空间从孪生数据中获取历史的物理实体数据,用于各类模型的仿真及代理训练,在物理实体的运行数据驱动下分析计算承载能力指标数据,结果返回至孪生数据,同时传递到承载能力评估服务中完成结构承载能力动态综合评估;服务通过交互界面请求虚拟空间中的仿真分析和承载能力评估,将结果存储至孪生数据库的同时推送到界面上供操作人员控制及维护管理人员维修,进而实现“以虚调实”。

2 结构承载能力数字孪生系统构建方法

移动式起重机服役环境复杂多变、运行周期长、工作繁重程度不确定且长期承受动载荷和交变载荷的作用,导致各零部件及结构件不可避免地发生能力退化及破坏。利用数字孪生五维模型,搭建移动式起重机结构承载能力数字孪生系统,以设备实时运行数据为驱动,动态综合评估结构的承载能力,判断服役过程中设备的安全性,可将“被动维修”变为“主动维护”,亦可为操作人员提供指导,进而最大限度地减小事故的发生几率。

2.1 虚实映射

(1)物理空间

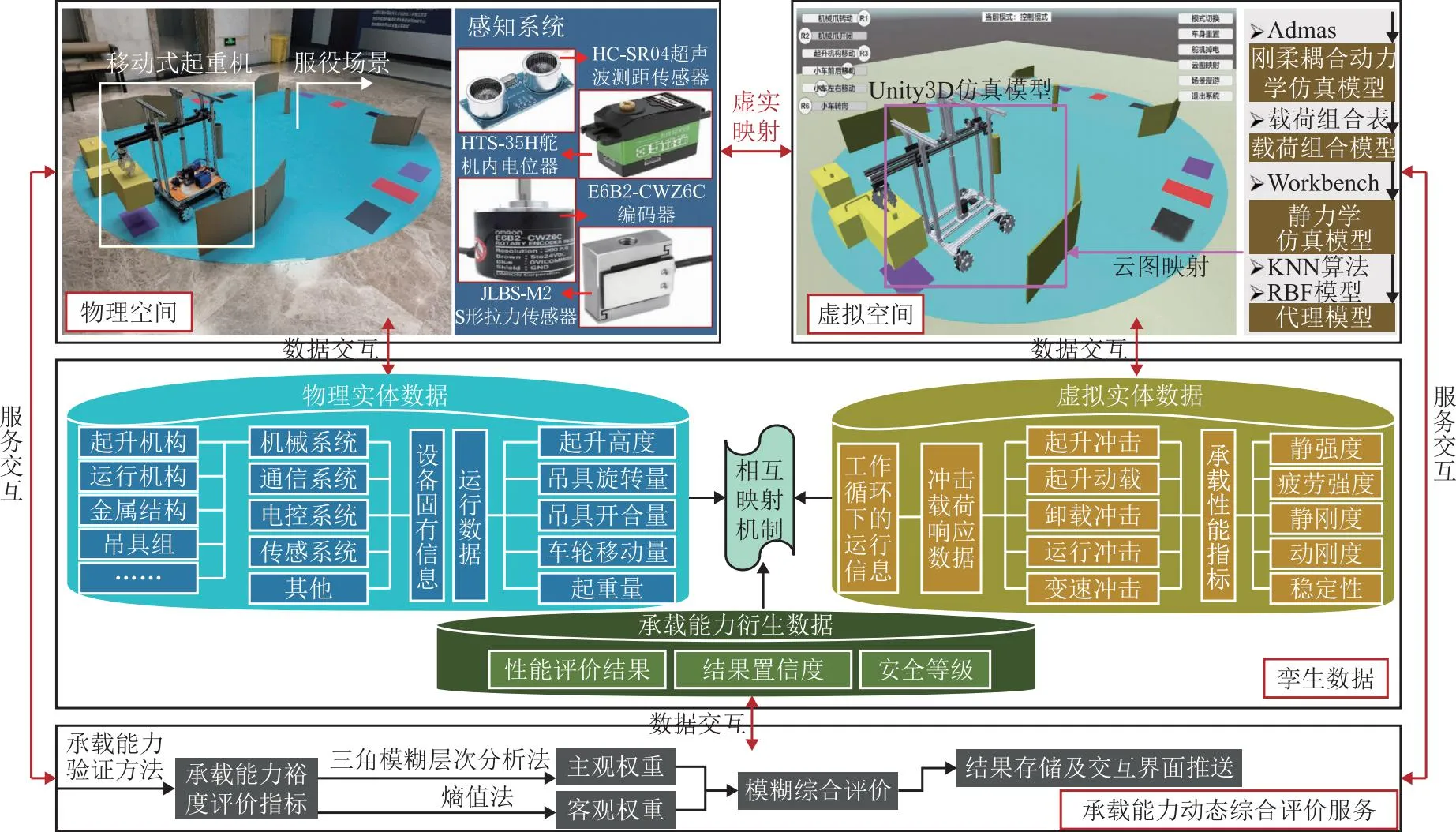

物理空间由服役场景和物理实体构成,物理实体由移动式起重机及感知系统组成,按层级结构可划分为机械、电控、传感和通信等系统,系统功能各异但共同支持物理实体的正常运行,具体的层级结构及功能关系如图3所示。

图3 物理实体层级结构及功能关系

如图3所示,移动式起重机物理实体搭建过程采用分层、分级的装配方法,包括复杂系统级、系统级、子系统级、单元1级和单元2级。复杂系统级是指处于服役场景中的设备;系统级是指物理实体的4个系统,即机械系统、电控系统、传感系统和通信系统。机械系统是由起升机构、金属结构、运行机构及吊具等各子系统根据功能需要(起升、运行、机械爪的开合及旋转等)和结构形式(“矩形”底盘和“倒U形”起升支撑架等)组成的有机整体;电控系统由单元级的驱动电源、电机驱动芯片、Arduino开发板等组成,用于完成步进电机的独立驱动,依托麦克纳姆轮和电动推杆实现设备前后左右平移和吊具升降;传感系统由单元级的超声波测距传感器、电位器、拉力传感器和编码器等组成,分别用于采集起升高度、整车位移、起重量、吊具旋转和开闭角度等数据;通信系统包括信号发生器、信号接收器和控制操作手柄。

(2)虚拟空间

虚拟空间既是起重机物理空间的三维镜像化,又是物理实体运行过程、行为动作控制和结构承载能力的数字化分析,主要从可视化场景和虚拟实体搭建、仿真模型构建(包括运行仿真模型、刚柔耦合动力学仿真模型、载荷组合模型、静力学仿真模型)和代理模型建立等方面进行描述。

在可视化场景和虚拟实体搭建方面,根据移动式起重机服役场景及起重机物理实体的几何尺寸、位置、形状等信息,确定三维整体建模方案,利用SolidWorks软件绘制出1∶1的三维场景及实体模型,以.STL格式导出文件并将其导入3Ds Max软件。对导入后的模型进行轻量化处理,解决因导入3Ds Max的模型以三角面片形式存在时对硬件要求较高而影响后续工作的问题,在确保三维模型与实体模型高度一致性的同时,提高运算能力。对处理好的场景及模型进行颜色、贴图渲染,以.FBX文件格式导入至Unity 3D中,结合坐标转换完成场景和实体的搭建。在仿真模型及代理模型构建方面,具体的构建方法及过程见第3章结构承载能力动态综合评估方法。

(3)虚实映射

以感知系统为基础,结合Unity 3D中的画布组件,实现虚拟实体和物理实体的同步映射。一方面,利用感知系统将物理空间的信息传递给虚拟空间,实现“以实控虚”;另一方面,在画布组件中设置控制滑动条和按钮,滑动条分别用于控制“机械爪旋转、机械爪开闭、起升机构移动、小车前后移动、小车左右移动和小车转向”;按钮分别用于实现数字孪生系统“模式切换、车身重置、舵机掉电、应力/位移云图映射、场景漫游和系统退出”。在此基础上,通过C#行为逻辑控制脚本,建立虚实模型的行为动作逻辑控制方式,以便将仿真后的数据反馈到物理空间内,实现“以虚调实”。

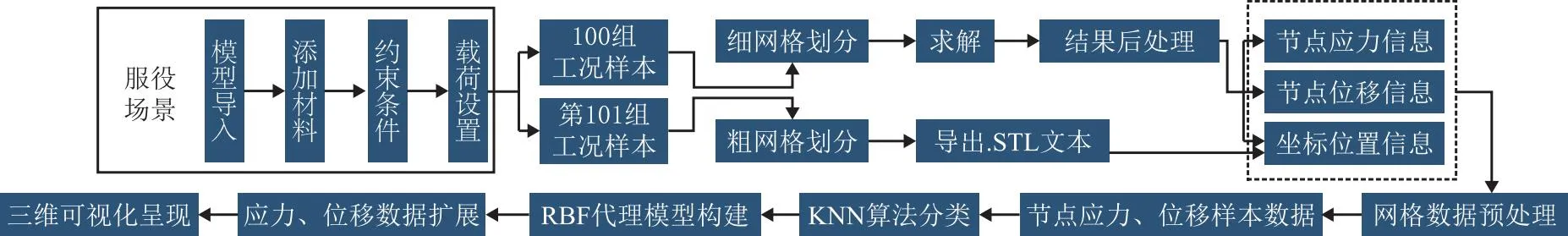

对于应力/位移云图映射模式的构建,在利用Workbench获取节点应力/位移样本数据集的基础上,通过Python编写KNN算法,对邻近样本节点的应力/位移数据进行分类,采用RBF代理模型进行训练、结合Socket通信,利用Unity 3D完成虚拟实体上应力云图、位移云图的三维可视化呈现,具体映射流程如图4所示,详细过程如下:

图4 应力/位移云图映射流程

1)工况确定。依据移动式起重机服役场景,结合物理实体的历史运行数据,确定各工作循环下的搬运路径、载荷大小、冲击载荷响应及载荷组合情况,在历史载荷区间内,利用拉丁超立方抽样(Latin Hypercube Sampling,LHS)获取100组不同载荷工况,将模型导入Workbench中制作项目原理图,并对模型添加第101种工况。

2)细粗网格划分。在完成工况及材料属性设置、约束条件添加的基础上,对前100组工况进行细网格划分,第101组工况仅进行粗网格划分,前者用于加载不同工况下的结构等效应力和总位移的求解,以此获取细网格的应力信息、位移信息及节点位置信息;后者用于网格降维处理,并导出以三角面片形式存在的.STL文本。

3)网格数据预处理。利用Python脚本对粗网格中导出的.STL文本里的位置节点信息进行去重操作,生成无重复节点文件并对位置节点信息进行索引排序。

4)K最邻近分类算法(K-Nearest Neighbor,KNN)和径向基函数代理模型(Radial Basis Function,RBF)构建。先利用KNN算法[16]对网格邻近节点应力和位移进行分类,后构建网格节点的RBF代理模型[17],前期在离线阶段对模型进行仿真与试验,后期在在线阶段直接使用该代理模型进行快速预测,实现在不降低仿真精度的前提条件下提升计算效率,通过代理模型训练并生成可直接在主程序中加载的.PKL文本。

5)加载.PKL文本和运行主程序。将.PKL文本加载到移动式起重机结构承载能力数字孪生系统中,结合从细网格中生成的节点位置信息和节点应力信息/位移信息,利用KNN算法分类邻近样本节点的信息数据,通过RBF代理模型训练预测得到节点应力和位移的扩展数据。

6)应力/位移云图可视化呈现。通过Python主程序结合Socket通信,利用Unity 3D中C#应力脚本和Python主程序通信,结合Unity 3D完成整机结构应力/位移云图实时响应及可视化呈现。

2.2 数据交互

孪生数据是数据交互的核心,与物理空间、虚拟空间和承载能力评估服务进行对接,本质在于以物理实体和虚拟实体为基础,对结构承载能力评估过程全要素、全流程和全服务的相关数据(如物理实体数据、虚拟实体数据和承载能力衍生数据等)进行交互融合。

物理实体数据包括设备固有信息和设备运行数据。其中,固有信息包括系统级下各硬件(如图3b)的名称、性能、参数、数量、功能、材料、尺寸结构及连接关系等,即移动式起重机各组成部分的最终设计结果;运行数据包括起升高度、整车位移(X轴、Y轴)、起重量、吊具旋转角度和爪子开闭角度,即由传感系统采集后通过数据处理技术[18]得到的有效数据。

虚拟实体数据包括工作循环信息、冲击载荷响应数据和承载能力指标计算数据。其中,起重机的一个工作循环是指从地面起吊一个物品时起,到开始起吊下一个物品时止,包括起升、运行及正常停歇在内的一个完整过程。工作循环信息是将采集到的运行数据根据相应的搬运路线匹配、连接、转换得到。冲击载荷响应数据是指工作循环过程中,各动作引起设备或货物本身的动载荷效应,用动力载荷效应系数来表征后,经刚柔耦合动力学模型分析得到的相应系数。承载能力指标计算数据包括由静力学仿真模型结合“GB/T 30024—2020起重机金属结构能力验证”标准[19]分析得到各指标计算值,亦包括经代理模型预测得到各指标的预测值。

承载能力衍生数据是指移动式起重机结构承载能力动态综合评估过程中的中间数据(如主观权重、客观权重等)及能力评价结果、结果置信度及安全等级。

在数据交互方面,如图5所示,感知系统(传感器、编码器、电位器和拉力传感器)以串口通信的方式经服务端,通过基于TCP/IP协议的Socket通信将物理空间内采集到的数据实时传入数据库,存储变成历史数据,驱动虚拟空间进行模拟仿真及预测,同时以可视化的方式将数据呈现在评估系统的可视化界面上;虚拟空间通过Socket通信经服务端,再经Socket通信将模拟仿真及预测结果存储到数据库,经调用反馈到物理空间并呈现在评估系统可视化界面上;评估系统通过服务端将承载能力衍生数据存储到数据库,经调用反馈到物理空间。

图5 数据交互方式

在孪生数据库的构建方面。为达到快捷、便利以及快速实现数据存储和查询的效果,选择MySQL数据库作为数据存储工具,新建连接后依次输入主机名、端口号、用户名和密码建立与MySQL数据库的本地连接。连接成功后根据孪生数据的分类方案建立物理实体数据库(ped)、虚拟实体数据库(ved)和承载能力衍生数据库(hpdd),在此基础上利用树状图,即以父子层次结构建立数据库内的数据表。“ped”内设置设备固有信息表和设备运行数据表;“ved”内设置工作循环信息表、冲击载荷响应数据表、载荷组合数据表、承载能力指标表;“hpdd”内设置承载能力评估结果表、结果置信度表、安全等级表。

2.3 服务交互

服务交互是指通过搭建移动式起重机结构承载能力数字孪生系统,以联合仿真的方式,通过相应的通信方式(见图5),来实现虚实映射中所产生的各类模型、算法、数据和仿真的驱动及结果的可视化展示,包括功能性服务和业务性服务两类,功能性服务是业务性服务实现和运行的基础支撑。功能性服务包含:①将相关仿真、预测及评估结果反馈给操作人员/维护管理人员,为其控制/维护维修提供参考及指导;②虚拟实体提供的模型管理过程,如三维建模、渲染、虚拟场景搭建、仿真结果映射等;③孪生数据提供的数据管理与处理过程。业务性服务包含:①面向操作人员的场景监控服务,如场景漫游、跟随视角等不同观察视角切换服务;②面向维护管理人员的结果可视化呈现,如运行数据、仿真应力云图、位移云图及承载能力评估结果等信息数据的呈现。

3 结构承载能力动态综合评估方法

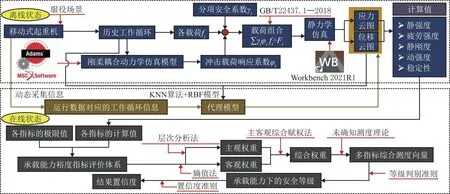

根据GB/T 30024—2020标准中移动式起重机结构承载能力验证的一般原则和要求,以极限状态设计理论为基础,依据历史工作循环信息,通过Python-Admas-Workbench联合仿真,以离线状态的方式完成起重机结构的应力/位移云图的分析,形成后续代理预测的样本集。同时,为克服分析过程中仿真模型反复调用,导致计算耗时较长,效率偏低的问题,构建代理模型实现运行数据驱动下起重机结构应力/位移云图的动态预测。在此基础上,利用主客观综合赋权法和未确知测度理论得到结构承载能力动态综合评估结果,具体的动态评估流程如图6所示。

图6 结构承载能力动态综合评估流程

(1)应力/位移云图样本集获取

如图6所示,以极限状态设计理论为基础,根据历史工作循环信息,利用Adams软件建立起重机刚柔耦合动力学模型,设置功能参量的驱动函数,分析提取工作循环过程中的冲击载荷响应系数φi(i=1~5),联合对应的载荷及分项安全系数γi(如表1)[20],依据“GB/T 22437.1—2018起重机载荷与载荷组合的设计原则第1部分:总则”[21]中的载荷组合表建立不同路径下的载荷组合模型,得到组合后的载荷Fi,利用Workbench软件建立起重机金属结构的静力学仿真模型,完成动载作用下结构有限元仿真分析,得到结构应力云图及位移云图,形成后续代理预测的样本集。

(2)代理模型构建

在此基础上,为了确保计算精度不损失的前提条件下提升仿真模型的计算效率,利用KNN算法和RBF模型构建仿真模型的代理模型;从移动式起重机服役场景出发,将物理空间内各传感器采集到的运行数据转换为工作循环信息,结合代理模型形成运行信息与应力云图及位移云图的映射关系(实现过程见第2.1节(3)虚实映射),从中提取各工作循环下结构的最大应力及位移值,结合GB/T 30024—2020标准制定承载能力验证指标,给出各指标(静强度、疲劳强度、静刚度、动刚度、稳定性)的计算值,结合对应的极限值,构建结构承载能力裕度指标评价体系(如表2)。

表2 结构承载能力评估准则

注:ΔσC为特征疲劳强度,m为logσ/logN曲线的斜率常数,γmf为疲劳强度具体抗力系数,sm为应力历程参数,f0为载荷对结构产生的基本挠度,N为结构受到的轴向力,NE为欧拉名义临界载荷,S为移动式起重机上横梁长度。

(3)结构承载能力综合评估

以构建好的结构承载能力裕度指标评价体系为基础,采用层次分析法和熵值法[22]确定评价指标的主、客观权重,利用主客观综合赋权法得到综合权重,结合未确知测度理论[23]计算多指标综合测度向量,利用置信度准则和等级判别准则,从结构承载能力的角度确定设备的安全等级。具体过程如下:

(1)

式中pij为各指标处于不同状态的概率。

(2)

4)安全等级及置信度。综合可变模糊集理论中的等级识别方法和置信度准则,利用式(3)确定起重机结构承载能力的安全等级及置信度。

(3)

式中:当1≤K(μ)≤1.5,属于1级;1.5≤K(μ)≤2.5,属于2级;2.5≤K(μ)≤3.5,属于3级;3.5≤K(μ)≤4,属于4级。k为评估结果的级别数。λ为置信度,λ取值不同会对评价结果有一定影响,λ取值越大,评价结果越偏保守。

4 结构承载能力数字孪生系统平台开发

4.1 功能模块

在功能模块设计方面,移动式起重机结构承载能力数字孪生系统平台主要由服役过程监控模块、监测量可视化模块、承载能力评估模块及数据管理模块组成。

(1)服役过程监控模块 该模块将以虚实同步的方式实时展示移动式起重机物理实体及虚拟实体的运行情况,且在监控过程中,通过鼠标按钮实现场景视角缩放、旋转及平移,其充分利用Unity 3D的一大特性,即场景漫游,让用户有身临其境的感觉,不受视角和距离的约束,对整个场景进行全方位、无死角的观察,且始终保持了画面高质量,不会造成模糊失真。

(2)监测量可视化模块 为了达到实时监测移动式起重机服役过程中设备运行状态,及时评估起重机结构的承载能力,准确预警并防止起重机安全失效等问题。将移动式起重机上的监测量分为显性与隐性两大类。显性监测量包括整机运行参数,包括起升高度、运行位置坐标、起升速度、运行速度及旋转角度等,可达到实时的效果;隐性监测量包括结构的应力云图信息和位移云图信息、承载能力各指标及其裕度的计算值、设备安全等级,其中,隐性监测量需在显性监测量的基础上,通过相关计算、仿真、代理预测和评估来完成。

(3)承载能力评估模块 充分利用孪生数据库中的物理实体数据和虚拟实体数据,结合结构承载能力动态综合评估方法,从结构承载能力的角度获取设备的安全等级及结果置信度,并将结果推送到可视化界面。

(4)数据管理模块 ①对传感器采集到数据进行解析和处理,将处理后的数据反馈到逻辑脚本并响应逻辑脚本的请求,同时将该部分数据存入孪生数据库中;②包含物理实体数据,虚拟实体数据和承载能力衍生数据的分类与管理;③支持对数据库中的数据进行查询、添加、修改及删除。

4.2 开发流程

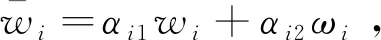

在系统开发流程方面,移动式起重机结构承载能力数字孪生系统需集成虚拟实体数据处理、应力位移信息获取、结构承载能力评估等多项内容,涉及到多种软件联合开发,具体开发流程如图7所示。

图7 移动式起重机结构承载能力数字孪生系统开发流程

通过SolidWorks和3Ds Max共同构建三维几何模型,结合Unity 3D搭建移动式起重机虚拟孪生体;通过C#脚本编写孪生体的运动关系,联合Python编写通信协议,在Unity 3D中实现虚实联动等操作;利用Adams-Workbench联合仿真获取应力位移数据样本数据集,通过Python编写KNN算法及RBF代理模型完成应力信息扩展预测,编写结构承载能力动态评估方法,完成设备安全等级的动态判断;结合Socket通信,利用Unity 3D和UI界面实现信息可视化交互。

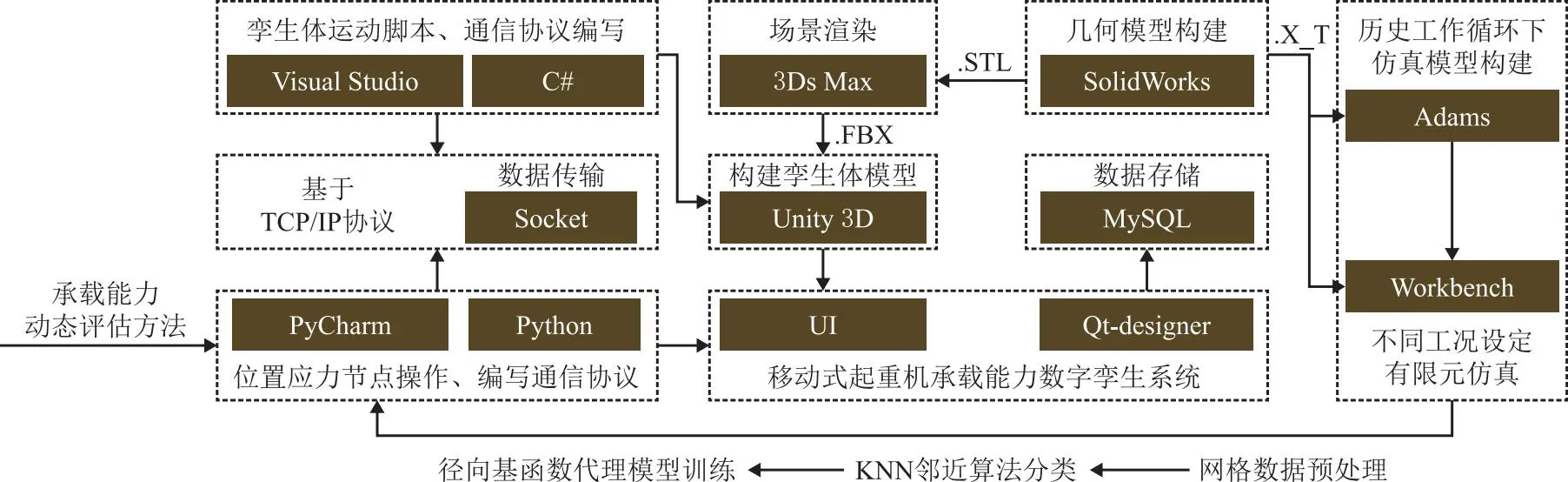

4.3 系统平台

以移动式起重机结构承载能力数字孪生系统框架为基础,以结构承载能力动态综合评估方法为支撑,在物理空间、虚拟空间,孪生数据及评估服务间,利用虚实映射、数据交互及服务交互等方式,结合功能模块设计、系统开发流程和移动式起重机结构承载能力数字孪生系统平台,给出用于宏观展示的系统界面,如图8所示。

图8 移动式起重机结构承载能力数字孪生系统界面

如图8所示,移动式起重机结构承载能力数字孪生系统从四大模块入手,具体联动过程为:①通过Python的可视化图形界面Qt-designer建立系统主界面,可分为功能按钮区和可视化图表区,前者包括虚实交互启动、传输通信启动、运行信息观测、仿真映射启动、承载能力评估、信息数据管理和评估系统退出等7个功能按钮;后者包括起重量、应力、应力幅、位移、轴向力和动刚度等6种监测量数据图表。 ②按先后顺序开启“虚实交互启动—传输通信启动—信息数据管理—运行信息观测”按钮,进入服役过程监控模块和信息数据管理模块,在物理世界窗口和虚拟世界窗口实现虚实同步呈现,其中,基于Unity 3D建立的虚拟世界窗口包括功能按钮区和虚拟实体工作区,前者包括滑动条(如机械爪旋转R1与开闭R2、起升机构移动R3以及小车前后R4、左右R5、转向R6)和按钮(模式切换、车身重置、舵机掉电(用于安全预警中的急停操作)、云图映射、场景漫游以及退出系统);③按先后顺序开启“仿真映射启动—承载能力评估”按钮,进入承载能力评估模块,实现整机结构应力、位移信息映射,给出工作循环过程中结构承载能力指标及其裕度计算结果,并输出设备安全等级的相关结果。

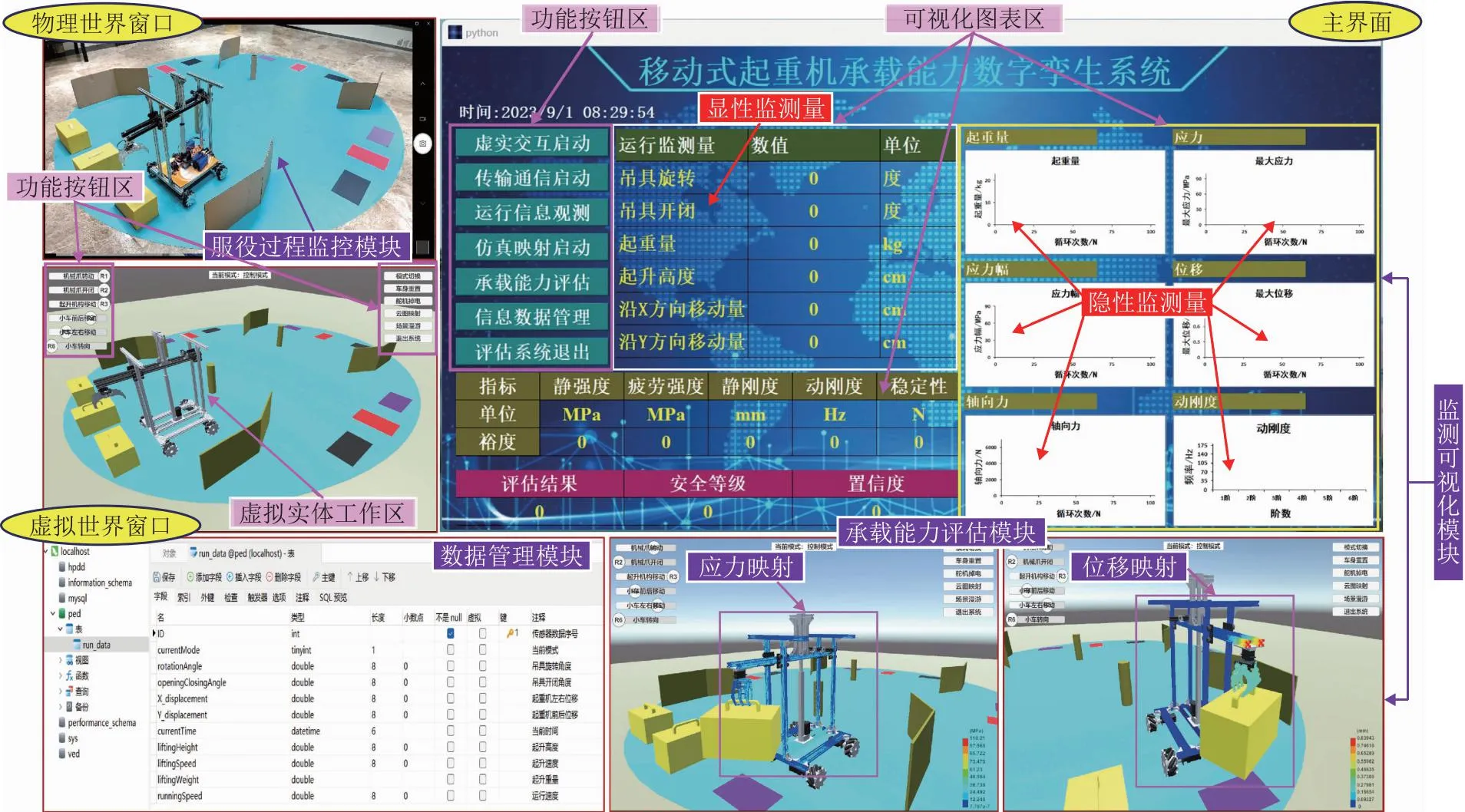

5 实验案例

以YDC20/30轻小型移动式起重机为实验对象,服役场景中取货区为Q1~Q3,3个堆码区D11~D33,物理实体主要硬件配置及能力参数如表3和表4所示。利用移动式起重机结构承载能力数字孪生系统,完成服役过程监控、监测量可视化呈现、结构承载能力评估等,实现孪生系统搭建方法适用性和可行性及系统平台有效性的验证。

表4 移动式起重机整机能力参数

(1)服役过程监控及监测量可视化

移动式起重机进入服役过程监控模块后:①对设备进行预处理,该过程为实验前的预操作,包括场景布置(障碍物、货物);检查物理实体的机械、传感、电控和通信系统是否完好无损;确保Unity 3D中虚拟系统和移动式起重机承载能力数字孪生系统能正常运行;②服役过程虚实互控,设备预处理后,切换当前模式为监测模式(实控虚),驱动物理实体运动;再次切换当前模式为控制模式(虚控实),即使用Unity 3D画布中的滑动条驱动虚拟实体运动,且虚实联动中的搬运路线完全一致。图9给出了一次搬运过程(即一次工作循环过程)中的搬运路线,即货物在取货区3号位置的起始点O3处,开始搬运Q3位置上的货物(重量10.7kg),搬运路线穿梭于V形障碍物W1和圆柱形障碍物Z1,将货物运输到3号堆码区的D33位置处,搬运路径设为O3-A-B,搬运过程中监测量的变化情况如图10所示。

图9 数字孪生下移动式起重机搬运路线

图10 一个工作循环下的监测结果及瞬时监测量

如图10所示,搬运过程中,①设备初始状态,爪子旋转90°处于张开55°状态,起升机构上升至最高行程25 cm,起重量为0,设备位于Y轴、X轴的0点坐标位置处;②待抓取货物阶段,起升机构下降至到最低行程0 cm,爪子状态保持不变,设备位置不变;③货物抓取阶段,爪子待夹取货物,并进行闭合至0°状态;④带载上升阶段,起升机构带载上升至最高行程25 cm,爪子夹取10.7 kg货物;⑤带载运行阶段,设备带载荷沿Y轴移动105 cm,X轴方向保持不变;⑥转向阶段,设备逆时针旋转90°;⑦带载运行阶段,设备带载荷沿X轴移动97 cm,Y轴方向保持不变;⑧待卸载阶段,移动式起重机起升机构下降至最底行程0 cm并处于待堆码状态;⑨卸载后设备复位至初始状态。

在对物理实体和虚拟模型搬运过程实时监控、监测的基础上,利用系统平台实现工作循环过程中整机结构应力信息、位移信息实时映射。图11给出了与图10运行监测量相对应的映射结果,且该工作循环下结构的最大应力为46.838 MPa及位移为0.4894 mm,映射时长分别为16 s和17 s左右。

图11 移动式起重机结构云图信息映射结果

(2)承载能力动态综合评估

以历史及当前工作循环下应力信息、位移信息为基础,依据GB/T30024—2020标准制定的起重机结构承载能力验证指标,结合GB50426—2007“铝合金结构设计规范”[25-26],利用系统平台给出100组工作循环下结构的静强度、疲劳强度、静刚度、动刚度、稳定性的计算值,结合对应指标的极限值给出了相应裕度的指标值,结果如图12a所示,在此基础上,以10个工作循环为周期,根据式(1)~式(3),通过系统平台,得到结构承载能力动态综合评估结果如图12b所示。

图12 承载能力动态综合评估相关结果

由图12a当前工作循环下,起重量为重量10.7 kg时,结构承载能力验证指标中静强度σSd=46.84 MPa 本文从数字孪生技术在起重机械本质安全领域的落地应用入手,提出了面向起重机结构承载能力评估的数字孪生系统构建方法,设计了结构承载能力数字孪生框架;阐述了结构承载能力动态综合评估方法。通过虚实映射直观呈现了起重机运行状态,结合虚拟空间内所建立的联合仿真模型,从应力/位移云图的角度直观反映了结构承载能力状态,从显性-隐性监测量的角度解决了监测力度差的问题;通过数据交互实现了孪生数据与物理空间、虚拟空间和承载能力评估服务的有效对接,解决了结构承载能力评估过程全要素、全流程和全服务下相关数据的高效融合与利用问题;通过服务交互实现虚实映射中所产生的各类模型、算法、数据和仿真的驱动,进而实现承载能力动态综合评估及其结果的可视化呈现,解决了结构能力评估不够全面、效率偏低的问题。再者,通过系统平台搭建和实验案例验证了所提方法的有效性,为数字孪生技术在起重机安全能力评估领域的嫁接移植提供了一定的参考。 本文所提方法不但对移动式起重机结构能力评估有效,而且对其他起重机械产品也具有普适性。目前,数字孪生技术在起重机械本质安全领域的应用还处于初级阶段,从机-电-液-传-控强耦合的角度,将多源服役信息与设备整体能力退化数据相融合进行辅助安全评估,是下一步的研究重点。6 结束语