基于振动传递率函数的水泥混凝土铺面脱空识别方法

2024-04-10吴荻非刘成龙沈宾宾曾孟源

吴荻非, 向 晖, 刘成龙, 沈宾宾, 曾孟源

(1.浙江省道桥检测与养护技术研究重点实验室, 杭州 310023;2.同济大学道路与交通工程教育部重点实验室, 上海 201804;3.中建铁路投资建设集团有限公司, 北京 102601)

水泥混凝土铺面板底脱空是经常发生的道路损坏模式,也是道路性能评价中重要的评价内容,通常表现为面层结构与基层结构在层间发生局部脱开,其不仅会导致局部应力显著增大,还会诱发断裂、破碎等各类结构性病害。板底脱空的形成通常源自层间水的长期冲刷[1]且通常形成于板角、板边区域,并向内部逐步扩展。随着其范围逐步增大,铺面板在重交通荷载下的内部应力、应变也随之增大,最终在单次或重复荷载作用下,产生不可逆的损坏。因此,在板底脱空进一步扩展之前,对其位置、范围进行精准快速的检测和评定,并进一步采取合理手段及时加固,对保障铺面结构的服役性能具有突出意义,并且可避免铺面结构进入大中修阶段所产生的资源消耗和碳排放。

现有铺面板底脱空多采用弯沉检测进行判定,包括利用贝克曼梁进行静态弯沉测试或采用落锤式弯沉仪进行动态弯沉测试,经过数十年的发展,此类技术已趋于成熟且实施便捷、应用广泛。其原理在于板底脱空会导致荷载作用下路面弯沉增大,因此,可通过弯沉测试对脱空状况进行反演评估[2-6]。然而,弯沉测试通常需要敲击或加载在数个位点进行综合判别,严重影响了脱空检测的效率。此外,现有的脱空评定方法仍以经验判别方法为主,无论是通用的弯沉比指标还是截距指标,均为经验指标,难以准确表征脱空的范围和程度。除弯沉检测方法外,探地雷达(ground penetrating radar,GPR)[7-9]、超声阵列[10]、红外成像[11]等新兴技术也逐步在道路检测领域予以应用,但此类依赖弹性波、电磁波的检测方法受铺面结构参数影响较大,并且检测成本更高,较难进行快速、大范围检测。

振动检测是广泛用于土工结构物检测的一类成熟方法,其原理在于结构内部(脱空)会导致结构的振动模态特征发生可测的变化和差异,通过测试铺面结构的模态特征和差异,可间接评估铺面结构的支撑状态及脱空状态。现有研究表明,铺面结构振动的频谱分布受板底脱空影响,从而会产生一定变化[12-13],并且集中于高频区域。易志坚等[14]推导了瞬态冲击所致铺面振动响应的理论方程,并建立有限元模型探究脱空状态的影响。宋二坤[15]将脱空区假设为悬臂结构进行模态分析,并指出脱空会增大局部振动响应的高频分量。Zhao等[16]利用分布式光纤振动传感技术开展了脱空状态的监测评定方法研究,并通过解析铺面振动的频谱分布对板底脱空进行初步的判定和定位。

除针对频谱特性的分析之外,另有多种分析方法在结构损伤识别领域得到广泛应用。振动传递率函数作为一种可靠的振动分析方法,能够实现对结构损伤的识别和定位,并且识别结果不受激励荷载的影响。振动传递率函数定义为2个节点振动频响函数的比值,与振动系统的质量、弹簧系数、阻尼系数相关性较高,因此,通过比较损伤与非损伤状态下振动传递率函数的差异,可判定损伤的程度和位置。不少学者针对振动传递率函数在结构损伤识别中的应用进行了大量研究,研究对象多为线性多自由度质量-阻尼系统,损伤定义为质量或弹簧系数的变化[17-20]。随着传感技术的发展,有学者开始将振动传递率函数与高性能传感器相结合,研究了其用于土木结构的健康监测的可能性。Yi等[21]结合无线传感网络,将振动传递率函数用于钢制框架结构的损伤识别。Zhu等[22]在此基础上,将该方法用于楼房结构的损伤识别和定位,并与室内试验结果进行验证。

目前,基于振动传递率函数的损伤识别的分析多针对梁结构[23-25]、板结构[26]、框架结构[21]、楼房结构[22]以及隧道结构[27]等,在铺面结构应用很少。对于水泥混凝土铺面结构而言,板底脱空可看作面层与基层间连接性能的下降,导致脱空区与非脱空区振动响应的传递产生差异。因此,本文针对水泥混凝土铺面板结构,提出采用传感器阵列测量的方式,研究基于振动传递率函数的板底脱空识别方法。该方法以水泥混凝土铺面板初始状态为基础,通过对比脱空状态与初始健康状态的振动传递率函数特性判断板底脱空程度及分布情况。本文通过有限元模拟仿真方法,验证了该方法针对不同类型脱空的识别和定位性能,并分析了不同测点布设形式和不同噪声程度对测量性能的影响。该方法相对于传统方法而言,测量效率更高,对设备需求更低,适用于快速、大范围测试,可成为道路基础设施智能检测的可靠手段之一。

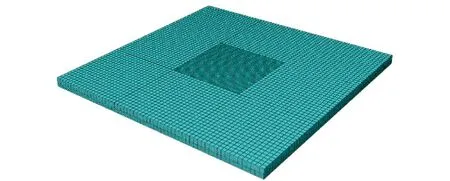

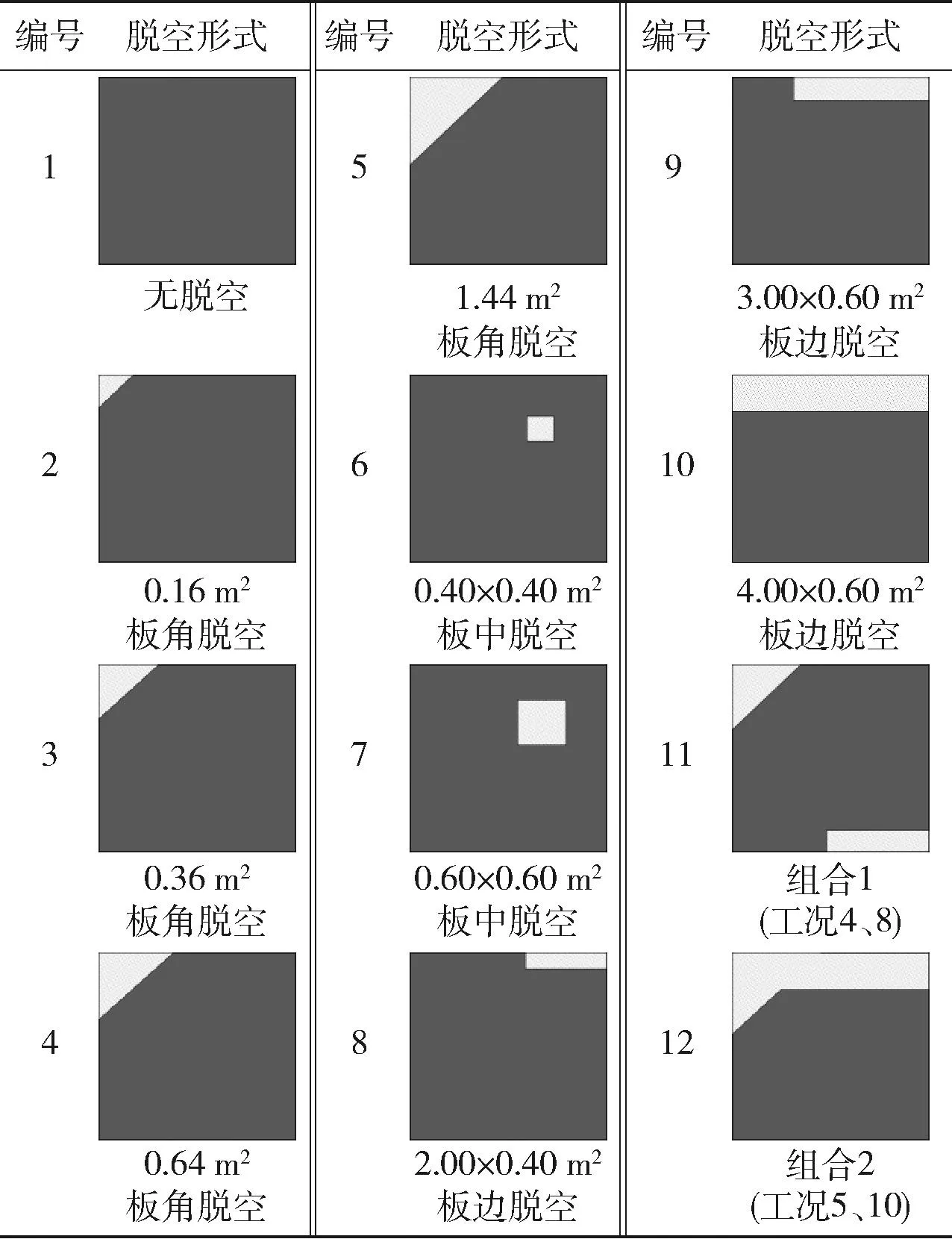

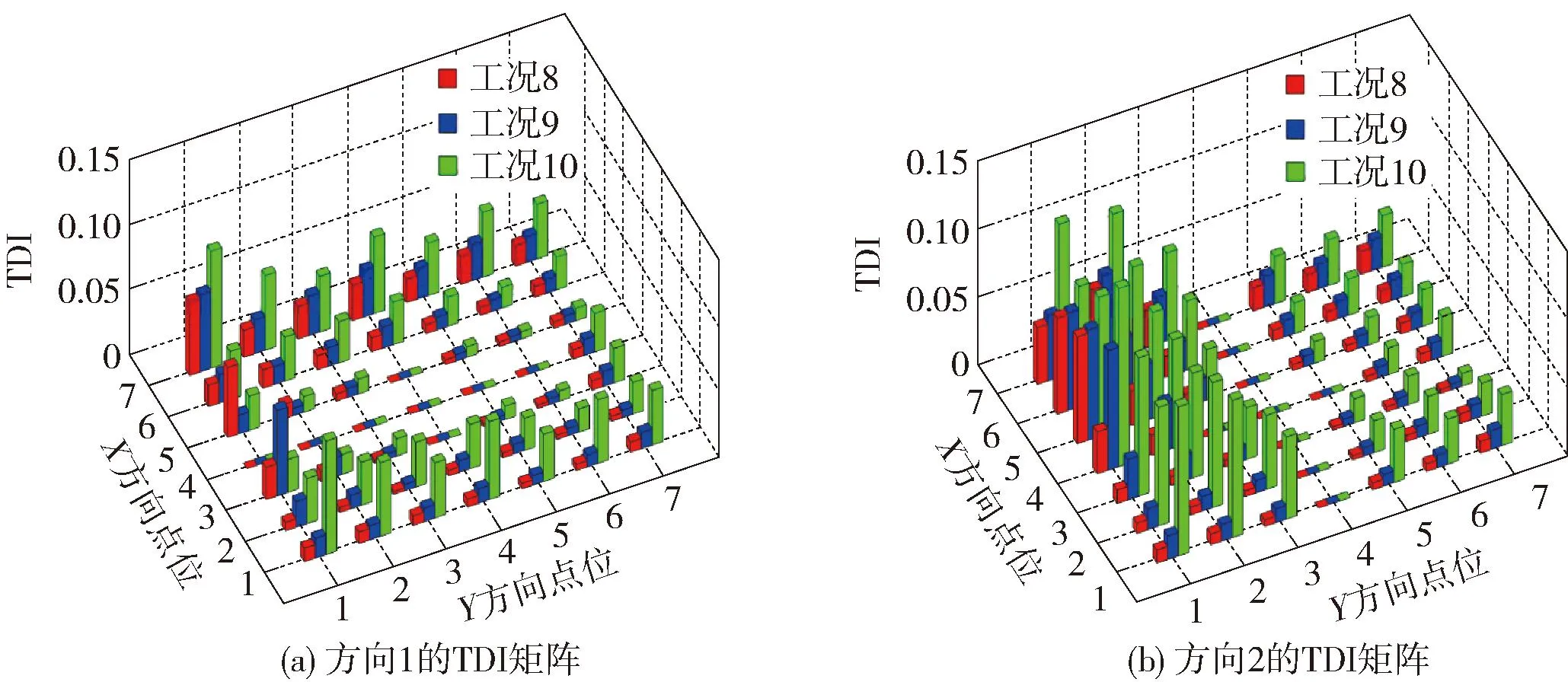

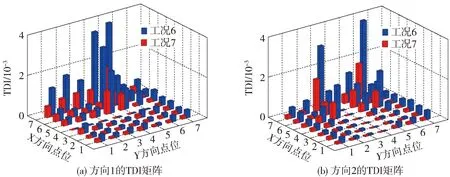

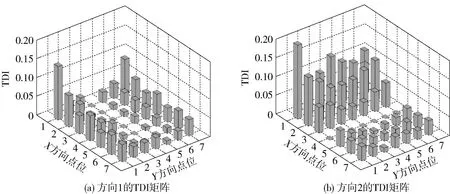

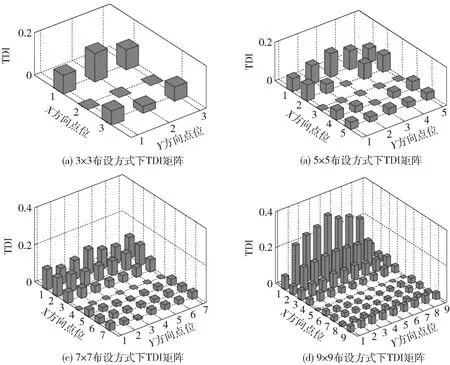

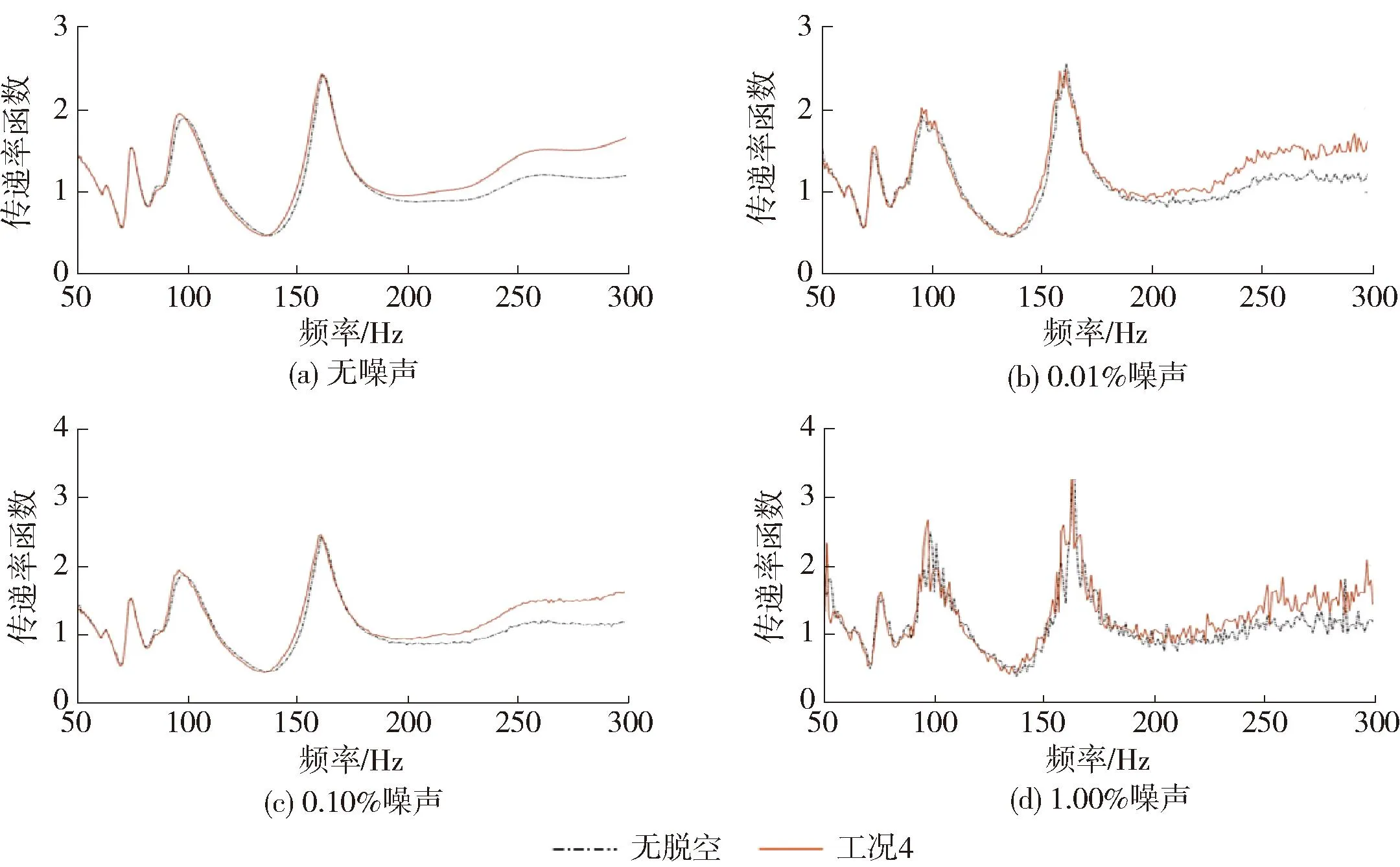

1 基本理论

相较于传统以弯沉测试为主的反应式脱空检测方法,基于振动传递率的检测理论通过计算振动信号在结构系统中的响应比值,可有效摆脱激励信息的依赖,仅提取结构响应即可判断结构内部损伤并定位其位置。对于铺面板结构,假设其为多自由度连续梁结构(见图1),可得到其运动方程,即

(1)

图1 多自由度连续梁结构

对式(1)进行傅里叶变换,在频域上可表示为

X(ω)=H(ω)F(ω)=(-ω2M+jωC+K)-1F(ω)

(2)

式中:H(ω)为位移的振动频响函数;ω为频率。

频响函数表征了系统响应在频域上的分布情况,可通过实测或数值模拟方法获得。

对式(2)进行二阶求导,可得到加速度函数A(ω)在频域上的表示,即

A(ω)=-ω2H(ω)F(ω)

(3)

假设在结构第k个节点(共n个节点,k F(ω)={0,0,0,…,f(ω),…,0} (4) 将式(4)代入式(3),可得 Ak(ω)=-ω2Hk(ω)Fk(ω) (5) 假设外部激励产生的振动信号从第i个节点向第j个节点传递,定义2个节点之间的振动传递率函数Tij(ω)为2处响应在频域上的比值,公式为 (6) 将式(5)代入式(6),可得 (7) 由式(7)可知,传递率函数为两节点的频响函数比值,与外部激励函数无关,因此,该方法能够避免外部激励的影响,从而降低对测量设备的要求,提高测量效率。通过计算不同状态下传递率函数在指定频段内的差异可评估损伤的程度。文献[20]列举了多种通过振动传递率函数提取损伤评价指标的方法,本文采用的计算指标为 (8) 式中:Dij为第i、j个测点的传递率损伤指标(transmissibility-damage indicator,TDI);U为未损伤状态;D为损伤状态;ω1为指定频段下限;ω2为指定频段上限。 现行混凝土路面的设计规范通常将路面结构简化为Winkler地基上的单层板或双层板模型,现有研究也表明,2种模型均可有效模拟路面结构响应,并且双层板模型可进一步模拟层间支撑状态[28]。因此,选用Winkler地基上的双层板模型建立有限元数值仿真模型,如图2所示。为模拟板间接缝状态,建立九块板模型。中间板块用于外界荷载激励和加速度数据的提取,周边的8块板用于模拟中间板块的横缝和纵缝连接状态,有限元模型的相关计算参数如表1所示。 表1 有限元模型参数 图2 三维铺面有限元模型 板块的接缝参照文献[29]采用弹簧单元进行定义,并只考虑对竖向剪力和位移的传递。在进行动力学分析时,采用瑞利阻尼模拟结构的阻尼特性,阻尼参数依据文献[30]选取。面层和基层结构均采用三维六面体八节点减缩积分单元(C3D8R)进行模拟。模型尺寸参考实际工程中的典型路面结构,单块板尺寸为4.0 m×4.0 m×0.24 m,基层结构尺寸为12.0 m×12.0 m×0.20 m。面层与基层结构的参数参考现有混凝土路面有限元分析的相关文献资料选取[28-31],其中面层和基层的弹性模量分别设置为36、3 GPa,地基弹性模量设置为80 MN/m3。 为确保有限元模型对于振动分析的有效性,依托室内试验平台在某同尺寸铺面结构进行模态特征测试,并对比有限元模型和实测铺面结构的振动幅值和频谱分布。在有限元模型中,按照2.1中的参数建立有限元模型后,在板中定义0.17 s的冲击荷载,随后采用隐式动力学求解模块进行振动响应求解,提取板角位置的加速度时程数据。振动测试中,首先在铺面板板角位置安装加速度传感器(型号BA-MA050D1,量程±50g,分辨率10-2g,频响0~600/1 500 Hz),安装位置距离板角处两板边的垂直距离均为10 cm。 利用传递率函数进行结构损伤评价时,通常采用冲击荷载作为激励荷载。因此,本文采用手持式落锤弯沉仪(portable falling weight PFWD)(见图3(a))作为荷载激励源(与有限元中的荷载保持一致),在板中施加冲击荷载,采集加速度时程信号,如图3(b)所示。PFWD的原理与车载落锤仪的原理一样,即通过将一定质量的落锤通过自由落体运动向路面施加冲击荷载。与车载式落锤弯沉仪相比,PFWD的便捷性更高,但其荷载等级较低。车载式落锤弯沉仪须将整车行驶至水泥板上方测试,对加速度计安装影响较大,故未采用。 图3 冲击测试 加速度信号的时程曲线和频谱分布对比结果如图4所示。其结果表明,有限元仿真和实测结果在加速度振幅上吻合性较好,在频谱分布上趋势较为一致,但在0~50 Hz频段存在一定偏差。因此,可认为该有限元分析模型对于中高频段具有适用性。 图4 有限元和实测结果的加速度时程与频谱分布对比 混凝土铺面板底脱空通常表现为面层与基层之间的脱离,即层间无法进行力和位移的传递。因此,在有限元模型中,可通过移除部分区域内面层与基层的TIE连接模拟不同的脱空状态。本文根据脱空的形成特点共考虑4种脱空形式:板角脱空、板边脱空、板中脱空以及多区域脱空(见图5,网格区域为脱空区域)。 图5 4种脱空形式示意 本文选用冲击荷载作为激励荷载,作用于铺面板中部,并假设振动由板中向板边和板角传递。激励荷载参数参考公路路面质量检测采用的落锤式弯沉仪,确定加载区域为30 cm×30 cm方形,荷载为峰值50 kN的瞬时冲击荷载,时长为0.03 s,采用半正弦波模拟。 为了对板底脱空进行定位,须获取不同点位的加速度响应。点位布设的数量和密度会影响脱空识别和定位的准确性,密度越高,定位性能越好。在有限元模型中,假设测量点以矩阵的形式均匀分布于混凝土板表面,并考虑4种测点布设方式:3×3、5×5、7×7和9×9。对于n×n的测点矩阵,测点(1,1)、(1,n)、(n,1)和(n,n)布设于4个板角,测点((n+1)/2,(n+1)/2)布设于板中。 通过ABAQUS软件采用Newmark-β方法进行隐式动力学分析,获取冲击荷载激励后各测点的加速度响应数据。随后采用快速傅里叶变换获得相应的加速度频谱,用于计算相应的传递率函数。加速度数据的采样频率和采样时长分别设为1 000 Hz和0.5 s。 传统的落锤式弯沉检测方法通常需要进行多次敲击以评估单块路面板的脱空状况,若同时获取各板边、板角的脱空状况,至少需要进行9次测量。本文提出的基于振动传递率函数的脱空识别方法,首先获取板中冲击荷载加载后各测点的加速度响应,再计算各测点处的振动传递率函数,通过对比脱空和未脱空状态下的差异判断该测点脱空是否存在,因此,对于每块板仅需一次敲击,可显著提高测量效率。 由式(7)可知,振动传递率函数为2个测点加速度频谱的比值,首先需要确定用于振动传递率函数计算的测点组合。考虑振动响应由板中向板边和板角传递,对于n×n测点阵列中的测点P(i,j),依据其测点所处位置,考虑2个传递方向,选择相邻的1个或2个测点组合计算振动传递率函数(见图6)。 图6 测点组合的定义 如图6所示,传递方向1(Pair1)和传递方向2(Pair2)分别表示为横向和纵向的传递。其中单行/列的测点数量n均设置为奇数,即均有一列/行的测点位于混凝土板两边的中线位置。在该测点位置,2个方向均不计算振动传递率函数(表示为0),测点组合确定方式的公式为 (9) 定义测点组合后,依据式(8)计算每一组合的TDI。计算过程中,首先确定计算频段。板底脱空通常表现为结构局部损伤,敏感频段集中于中高频[31]。但由于高频部分信号较弱,计算传递率指标时受噪声影响更显著,故综合考虑后选取50~300 Hz作为TDI的计算频段,即要求振动传感器的采样频率应至少达到600 Hz。依据式(9)定义的测点组合,每一次测量可计算得到2个方向上的TDI。 依据前文提出的4种脱空形式,考虑不同的脱空范围及程度,选取11种脱空工况进行分析,如表2 所示。 表2 工况分析 1) 板角脱空 板角脱空是板底脱空最常见的形式,其形成原因通常是基层材料在动水压力下被持续冲刷。在有限元模型中,板角脱空一般被假设为不同尺寸的等腰直角三角形[31]。本文考虑4种不同程度的板角脱空,板角脱空区域均位于测点(1,1)对应的板角。以7×7的测点矩阵作为示例,获取冲击荷载加载后的加速度响应,计算相应的传递率函数和TDI。 图7所示为部分测点的振动传递率函数,选取的测点组合分别为(1,1)→(1,2)、(1,1)→(2,1)、(7,7)→(6,7)和(1,7)→(1,6),分别代表脱空板角处2个传递方向、相邻板角、对边板角的测点组合。结果表明,板角脱空导致传递率函数分布发生明显变化,高频部分的影响更显著。在非脱空区域,振动传递率函数的差异很小。此外,脱空范围增大到一定程度时,单个测点组合的传递率函数的形态趋势会产生差异,其原因在于测点的布设密度,对此需要考虑多个测点组合的计算结果。 图7 不同程度板角脱空的传递率函数 依据式(9)定义的测点组合,采用式(8)计算各组合的TDI。对于每一种工况可计算得到2个TDI矩阵的索引表示测点矩阵中每一个测点的位置,如图8所示。对于无脱空工况,其TDI矩阵的每个数值应均为0。结果表明,矩阵内TDI的分布可有效表征脱空的分布范围,并且可通过对比指标的量级,对板角脱空进行有效定位。 图8 不同程度板角脱空的TDI矩阵 2) 板边脱空 板边脱空是另一种常见的脱空形式。本文选择3种不同程度的板边脱空类型(见表2)进行分析。参照前述分析流程,计算不同板边脱空程度下的TDI矩阵,如图9所示。结果表明,板边脱空对于2个方向振动传递率的影响并不一致,其对于与脱空边垂直的传递方向(方向2)的影响较平行方向(方向1)更为显著。其原因在于垂直方向的传递率函数可反映板边脱空边界处的振动传递特性,而平行方向上的传递率函数与脱空边界平行,脱空对振动传递率的影响并不显著。因此,对于板边脱空的检测,需要依据两方向的TDI矩阵进行判定。 图9 不同程度板边脱空的TDI矩阵 3) 板中脱空 板中脱空属于比较罕见的脱空类型,通常是由局部沉降导致的。本文分析了2种不同程度的板中脱空,计算得到TDI矩阵,如图10所示。结果表明,板中脱空在2个方向上的TDI矩阵的表征并不显著,TDI较板边和板角脱空明显偏小,并且难以判断板中脱空的位置和范围。因此,可认为该方法对于板中脱空的检测和评定并不适用。 图10 不同程度板中脱空的TDI矩阵 4) 多区域脱空 针对多区域脱空,考虑2种不同类型的多区域脱空:一种是板角与板边脱空区域相连,另一种是两脱空区域分离。按照上述步骤计算相应的TDI矩阵,如图11、12所示。结果表明,对于这2种类型的脱空,在数值和分布上与单独的板边脱空和板角脱空表现较为一致。对于多区域脱空中的板边脱空,仅能通过一个方向的TDI矩阵进行判别,而对于板角脱空,均能通过2个矩阵对其进行判别和定位。 图11 工况11的TDI矩阵 图12 工况12的TDI矩阵 测点布设方式与脱空识别和定位的准确性相关较大。根据2.2节描述,以工况5和工况10为例,分析4种不同测点布设方式对脱空识别的有效性。采用3.2中的分析步骤分别计算2个工况在方向1的TDI矩阵,如图13、14所示。 图13 不同测点布设方式下工况5的TDI矩阵 图14 不同测点布设方式下工况10的TDI矩阵 由图13、14可见,不同的测点布设方式均能够对局部脱空进行识别,但其对TDI的大小和分布有较大影响。低密度的布点方式(3×3)仅能判断脱空的存在性,对于其范围难以预估;高密度布点方式(9×9)对于脱空范围的表征更显著,并且TDI之间的差异明显。因此,为保证更有效的局部板底脱空识别,推荐采用较高密度的测点布设方式(5×5以上)。 在实际测试中,获取的振动参数往往包含一定噪声。因此,需要研究不同噪声水平下该方法对板底脱空的识别性能。以工况4(0.64 m2板角脱空)为例,分别计算3个不同噪声水平(0.01%、0.10%和1.00%,相当于信噪比分别为40、30、20 dB)下,测点组合(1,1)→(1,2)的传递函数,并计算相应的TDI。其中噪声信号采用高斯白噪声,噪声信号的生成和合成在MATLAB软件中实现。 图15所示为不同噪声水平下测点组合(1,1)→(1,2)的传递率函数。结果表明,噪声信号会导致传递率函数呈现一定幅度的波动,进而影响TDI的计算且噪声水平越高,TDI计算值越大,对判定结果影响更大。 图15 不同噪声水平下工况4的传递率函数 图16所示为不同程度噪声下计算得到的在方向1的TDI矩阵。可以发现,随着噪声的增大,非脱空区域的TDI明显增大,而脱空区域内的TDI增幅相对较小,这也导致在高噪声水平情况下,脱空区TDI相对于非脱空区并不显著。由此可见,基于振动传递率函数分析的脱空方法对噪声较为敏感,并且高噪声会显著降低脱空识别精度,因此,对于该方法的实施,应选用信噪比较高(≥30 dB)的振动传感设备,或采取合适的滤波方法,保证测试环境噪声在0.10%以内。 图16 不同噪声水平下工况4在方向1的TDI矩阵 1) 板边、板角脱空会导致铺面板内的振动传递特性产生明显差异且主要表现在中高频段。脱空范围越大,振动传递率函数曲线的差异特征越显著。 2) TDI矩阵对板边、板角脱空具有较好的表征性,可用于脱空程度的判定和定位,但对于不同类型的脱空,TDI矩阵的表现形式存在差异。2个矩阵均能够对板角脱空进行较好的识别和定位,而对于板边脱空,仅能通过垂直脱空边方向的TDI矩阵进行识别和定位。局部的板中脱空会导致较大范围内TDI产生明显变化,因此,该方法不适用于板中脱空的识别。板边、板角多区域脱空对TDI的影响可视作多个单区域脱空影响的叠加,因此,该方法亦可用于判断多区域的板边、板角脱空。 3) 为覆盖振动传递率的分析频率,保障脱空的判定和定位的准确性,并降低噪声的影响,在实际检测过程中,振动传感器的采样频率应在600 Hz以上,信噪比应不低于30 dB,并推荐采用5×5以上的测点布设密度。 4) 本文主要通过有限元仿真技术论证了传递率分析方法在板底脱空检测方面的可行性和推荐参数,并且在脱空范围的设定较为理想化,缺乏对实际不规则形态脱空的充分研究,仍需要积累现场测试数据进一步验证和对比。下一步工作将聚焦于试验验证,拟采用高精度加速度计,充分考虑多种实际脱空形态,结合现场测试对该方法进行进一步验证,并分析其他因素,如温度翘曲、接缝传荷能力等对识别效果的影响。2 数值仿真

2.1 模型建立

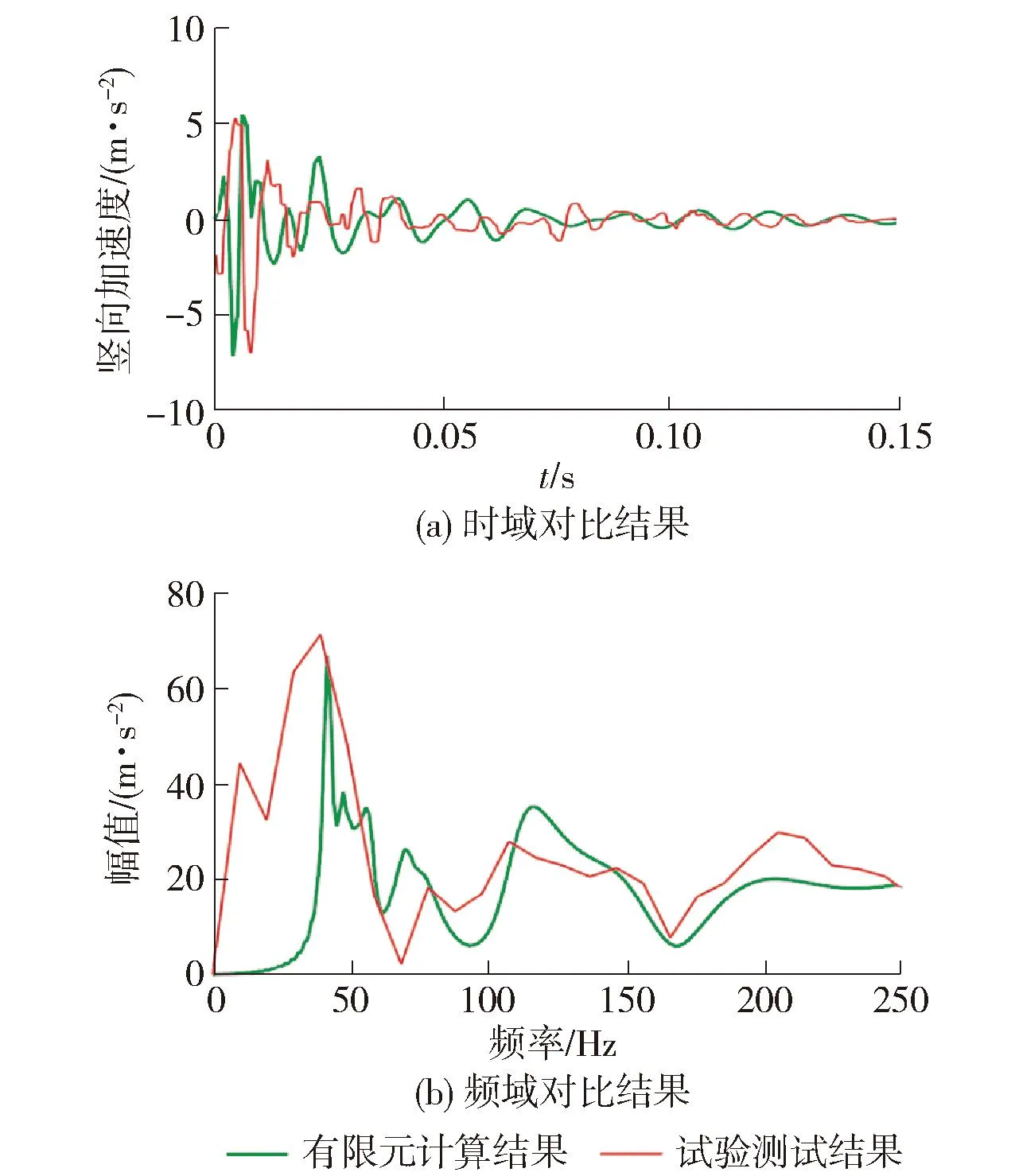

2.2 模型验证

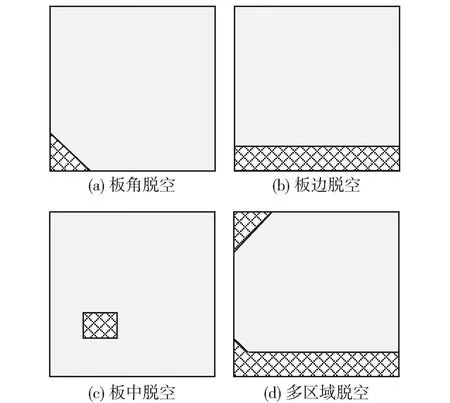

2.3 板底脱空的模拟

2.4 荷载激励及响应获取

3 脱空识别方法及结果分析

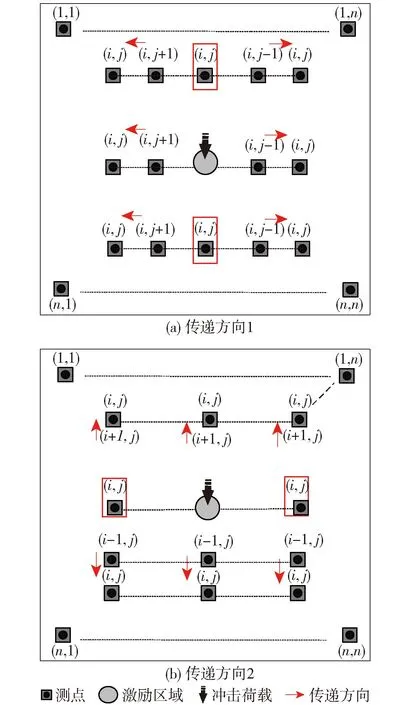

3.1 识别方法

3.2 脱空识别分析

3.3 测点布设方式的影响

3.4 不同噪声水平下板底脱空识别

4 结论