3×135MW循环流化床锅炉湿法脱硫工程改造设计研究

2024-04-10蔡金励何秀锦

*蔡金励 何秀锦

(1.黔西南州元豪投资有限公司 贵州 562409 2.桂林航天工业学院 广西 541000)

3×135MW循环流化床锅炉发电机组作为自备电厂对铝业公司做出了重要贡献。电解铝行业是高耗能行业,根据国家标准,每吨铝锭的耗电量可达1.33万kW·h[1]。对于年产15万吨铝锭的中型电解铝厂而言,年耗电量接近20亿kW·h。相比从电力公司购电,自备电厂供电可以降低约20%的电力成本,每年节省超过1亿元的用电成本,显著增强铝业公司的市场竞争力。

三台锅炉于2003年投入运行,电站锅炉的大气污染物排放浓度执行GB 13223—2003,即SO2的排放浓度不大于400mg/m3(O2体积分数为6%的干烟气)[2]。此外,2003年的煤炭价格相对较低,动力用煤的价格不足300元/tce,因此可以采用含硫量低于1.0%,低位发热量大于18.5MJ/kg质量较好的动力煤作为锅炉燃料[3]。通过采用脱硫成本较低的炉内脱硫的方法就可以达到当时的环保排放要求。然而,中国经过20年的经济发展导致能源需求和能源价格大幅提升。中国的煤炭消耗量从2003年的不足14亿吨标煤增长到了2022年的超过30亿吨标煤[4]。期间,中国动力用煤的价格也发生了大幅攀升,2023年12月秦皇岛动力煤(5500kCla/kg,平仓)CCTD综合交易价格已经高达955元/tce,比2003年增长了3倍多[5]。为了降低自备电厂的燃料成本,锅炉被迫采用热值低于15MJ/kg、含硫量大于1.5%的劣质高硫煤作为燃料。此外,中国电站锅炉大气污染物的排放要求也发生了变化。2012年1月1日实施的GB 13223—2011要求该三台电站锅炉的SO2排放浓度执行限值50mg/m3(O2浓度为6%的干烟气),2003版排放标准为12.5%[6]。鉴于诸多不利因素,原有的成本相对较低炉内脱硫系统不能满足脱硫要求,需要对三台电站锅炉进行脱硫改造,采用脱硫效率较高的石灰石-石膏湿法脱硫系统[7],本文介绍该脱硫系统的改造设计。

1.初始条件

(1)锅炉特点及设计参数

该循环流化床锅炉采用单布风板、单炉膛和M型布置。在炉膛和尾气道之间设置两个旋风分离器,下面连接两个回料器。旋风分离器捕集的物料将通过回料器从炉膛后部下方的四个回灰口返回到炉膛中。整个锅炉被支吊在钢架上。锅炉工质采用超高压一次中间再热的设计方式,主要参数见表1。锅炉的最大连续蒸发量为440.0t/h,主蒸汽压力为13.7MPa,主蒸汽温度为540.0℃,锅炉的给水温度为248.3℃;锅炉的再热蒸汽流量为361.0t/h,进出口压力分别为2.9MPa和2.7MPa,进出口温度分别为322.9℃和540.0℃。

表1 锅炉设计参数

锅炉采用炉内添加石灰石粉脱硫方式,直接脱除燃料在燃烧过程中生成的SO2,脱硫产物硫酸钙处于干燥状态,大部分经除尘器进入到锅炉飞灰中。这种脱硫方式没有庞大的脱硫塔,也没有脱硫废水的产生,投资成本、运营维护成本低。

(2)锅炉燃料及SO2排放要求

与设计煤种相比,锅炉实际使用煤种的含硫量和热值发生了巨大变化,导致锅炉SO2的原始排放浓度大幅度上升。对于低位发热量为18.5MJ/kg,收到基含硫量低于1%的设计煤种,SO2的原始排放浓度一般低于3000mg/m3。而对于实际使用煤种,低位发热量为15MJ/kg,收到基含硫量高于1.5%的劣质煤,烟气中SO2的原始排放浓度不低于5500mg/m3。此外,环保排放要求更加严苛,对于GB 13223—2003,脱硫效率达到90%时SO2的排放浓度就可以满足环保要求,但是对于GB 13223—2011,脱硫效率高达99.1%以上时SO2的排放浓度才可以满足环保要求。基于这种状况进行脱硫工程改造设计。

(3)脱硫工艺流程及设计基础数据

①脱硫工艺流程简介

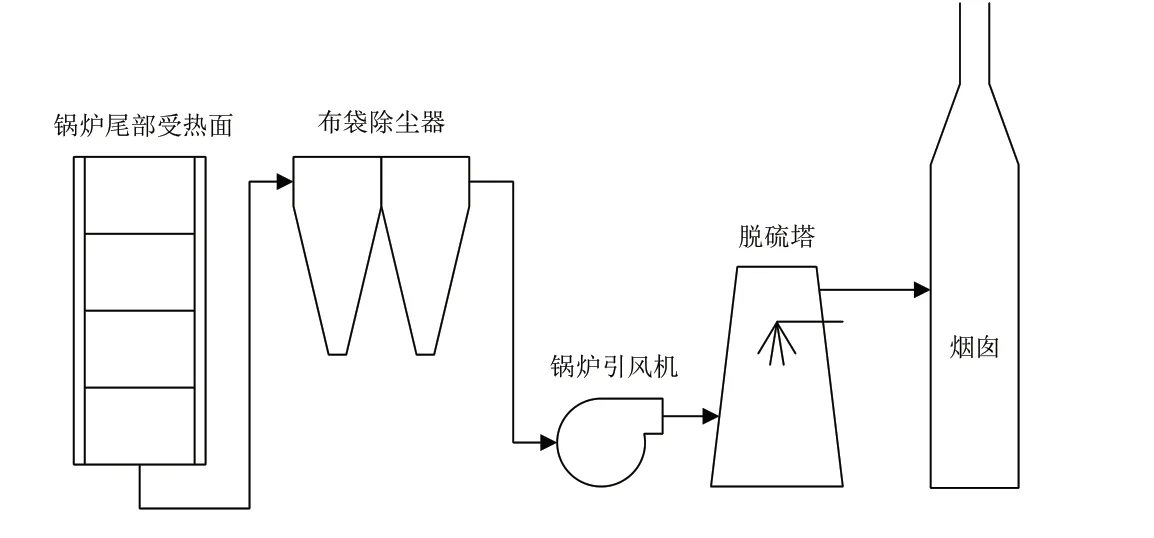

该脱硫改造工程的工艺流程,如图1所示。离开锅炉尾部受热面的烟气进入布袋除尘器除尘净化后,经锅炉引风机进入脱硫塔,烟气在脱硫塔内与脱硫浆液充分接触并脱除烟气中的大部分SO2,脱硫后的烟气经烟囱排入到大气当中。

图1 脱硫工艺流程

②脱硫设计基础数据

脱硫工艺设计的基础数据见表2。

表2 脱硫工艺设计基础数据

在烟气中还含有少量SO3、NOx、CO、H2O、O2、N2、HF、HCl等气体,烟尘含有少量重金属污染物,在脱硫系统设计中应该考虑这些成分对系统可能造成的不利影响。

2.石灰石-石膏湿法脱硫改造工程设计

(1)概述。为了实现锅炉烟气中SO2连续稳定达标排放,本改造设计使用石灰石-石膏湿法烟气脱硫工艺。该工艺基于现有设备和场地条件进行优化。在设计方案中,采用先进的喷淋塔技术对3×135MW锅炉静电除尘器出口处的烟气进行脱硫处理。塔的上部装有四个喷淋层,并在喷淋层上方安装三个除雾器,以最大程度减少烟气中泥浆和水分的带走。由于其强化学活性和经济性,选择石灰石作为脱硫剂。

本设计钙/硫比为1.03;系统运行稳定,主装置原料含硫量变化适应性广;采用DCS控制,自动化程度高;脱硫副产品石膏可以实现综合利用。

(2)脱硫工艺系统设计。本脱硫系统改造设计由多个相互联系的系统组成,主要包括:烟气系统、吸收系统、石膏脱水系统、石灰石粉浆液制备系统等组成。下面是对这些组成系统的设计进行介绍。

①烟气系统。来自1#、2#、3#机组锅炉烟气经引风机增压进入吸收塔进行烟气净化处理,处理后的烟气从塔顶临时烟囱排放。引风机用于克服烟气从机组到脱硫装置流动中的压力损失。

当脱硫系统由于各种原因,出现长时间烟气温度高于160℃,开启事故水喷淋系统,对原烟气进行降温,保护吸收塔内件不受损坏。

②吸收系统。吸收系统采用带就地强制氧化的喷淋空塔。在吸收塔内,浆液中的CaCO3与烟气中SO2、SO3等发生化学反应,生成CaSO3,脱硫和除尘后的净烟气通过三级除雾器除去气流中夹带的雾滴后排出吸收塔。

向吸收塔的下半部浆池中注入空气,将亚硫酸钙氧化为CaSO4,并生成石膏晶体。为保持石膏浆液不沉积,吸收塔浆池配有四台侧进式搅拌器。

吸收塔的设计尽量使烟气压力损失小,且吸收塔内部表面无结垢、堵塞问题。吸收塔的运行采用自动控制,以便连续运行。

吸收系统的主要设计参数如下:

A.吸收塔。吸收塔进口烟气量:600000m3/h(湿基);循环浆液停留时间:4min;液气比:20.4l/m3;Ca/S(mol):1.03;吸收塔浆池直径:φ12500mm;吸收塔直径:φ8800mm;吸收塔总高度:60m(包括塔顶烟囱);浆液池容积:1030m3;喷淋层数量:4层。

B.吸收塔浆液循环泵。浆液循环泵的技术参数如下,泵的型式:离心式;数量:3×4台;流量:4000m3/h;排出侧压头:分别为20m/22m/24m/26m;电机功率:355kW/400kW/400kW/450kW。

C.吸收塔氧化风机。氧化空气系统配有2台容量为吸收塔氧化空气需要量2.2倍的罗茨式氧化风机,在正常情况下,一台运行一台备用。

其技术参数如下:

风量:4895m3/h(湿基、工况);压升:980kPa。

③石膏脱水系统。质量分数为15%左右的石膏浆液由吸收塔排出泵送到石膏旋流箱,由石膏旋流泵送入石膏浆液旋流器,浓缩到50%左右的旋流器底流浆液送到真空皮带脱水机,石膏浆液旋流器的溢流一部分经废水旋流器后,溢流送入废水处理系统,底流和石膏浆液旋流器的其他溢流进入滤液箱,本系统设置1个滤液箱,同时进入滤液箱的还有脱水机的滤液和滤布冲洗水,滤液箱内的混合液由滤液水泵输送至系统内循环利用。脱水机的石膏饼自动落入石膏库,石膏成品含水率≤10%。真空皮带脱水机的滤液自流进入滤液箱。进入滤液箱的混合液,一部分返回吸收塔浆池,一部分用于配制石灰石浆液。

④石灰石粉浆液制备系统。本工程脱硫系统工艺以石灰石粉配浆后作为二氧化硫吸收剂。

吸收剂制备采用石灰石粉制浆工艺,用槽车将石灰石粉送入石灰石粉仓后,经给料阀放入石灰石浆液箱中,配制合格的石灰石浆液由石灰石浆液泵送至吸收塔。

(3)主要原材料及动力消耗。本工程主要原材料和动力消耗见表3。

表3 本工程主要原材料和动力消耗

3.结论

针对3×135MW循环流化床锅炉燃煤特性和现场特点,完成了锅炉烟气脱硫改造设计。采用技术成熟,脱硫效率高的石灰石-石膏湿法脱硫工艺。提供了关键系统的详细设计参数。吸收塔的设计参数主要包括进口烟气量、循环浆液停留时间、液气比、钙硫摩尔比、吸收塔的关键尺寸、喷淋层的数量等。吸收塔浆液循环泵的设计内容和选型包括:循环泵的形式和数量,循环泵的压头和电机功率等。

本脱硫系统改造工程为电力、化工、钢铁行业烟气脱硫系统的设计提供参考依据和价值。