煤矿井下液压支架组智能控制系统的应用研究

2024-04-10索晓琛

*索晓琛

(山西忻州神达晋保煤业有限公司 山西 036600)

引言

液压支架是煤矿井下回采工作面“三机一架”的核心装备,主要用于对综采面进行支护,提高综采作业的安全性。在工作过程中液压支架是成组使用的,需要根据采煤机和液压支架的相对位置状态进行降柱一移架一收放护帮板作业,以满足综采安全性的需求。目前薛虎沟煤业对液压支架运行状态的控制一般采用支架控制器进行独立控制的模式,不断的判断采煤机和液压支架的相对位置状态,据此调整液压支架的动作时间与类型,此控制模式虽对煤矿生产有积极作用,但系统功能、性能却存在一定问题。为改变这一问题,在液压支架控制系统应用智能技术,构建智能控制模式,替代传统的控制方式。

1.液压支架支护机理力学分析

液压支架是采煤工作中不可或缺的部分,其在工作过程中支护强度具有固定性,一般保持在0.4~0.6MPa之间,但支架在工作中也存在一定的阻力,阻力维持在2000~6000kN之间,甚至在特殊情况下阻力可达10000kN。通过顶梁、掩护梁等设备与工作面煤岩体直接接触,能最大程度上减小工作面上煤岩体的变形现象,保持工作面上煤岩体的整体性,使其处于最佳的受力状态下。从经典静力学方法着手,将工作面煤岩体简化为简支梁,分析工作面煤岩体简化后简支梁的受力特点,模拟液压支架在正常工作状态下、遇到顶板岩层持续破碎、底板塌陷等特殊情况下的煤岩体受力情况[1]。正常工作时工作面煤岩体简化后的简支梁受到均布载荷q,简化简支梁长度为L,两端约束,简支梁2/L部位受到的弯矩最大,能得到最大值相关表达。

如遇顶板岩层持续破碎或者底板塌陷时,缺陷部位的应力过于集中,工作面煤岩体的完整性不足,当工作面趋于稳定时,以缺陷部位作为端点,可形成两个长度较短的简支梁L1、L2。

在一系列分析下,一旦遇到顶板岩层持续破碎或者底板塌陷现象时,工作面应力状态将发生显著变化,其应力重新排布,在构成较为稳定的受力体系后,新形成的简支梁L1、L2的1/2部位将产生弯矩峰值,而在简支梁L1、L2两端将同步产生较大的剪应力。煤岩体的脆性较大,如受到剪力影响,煤岩体极易出现断裂现象,特别是在梁L1、L2的端点、破碎点,出现剪切破坏的几率较高。煤岩体的结构具有复杂性,存在节理发育,一旦遭遇外力作用,而此作用超过煤岩体自身的可承受极限,势必在内部产生一定的破坏现象,在极短的时间内将发生严重崩解,造成重大事故。传统的液压支架支护系统设计中,相关人员全面分析工作面煤岩体的种类、工作面深度、煤岩体破碎情况、工作面高度等,通过计算得到支护强度、支护工作阻力、支护高度等参数,预留一定裕量保障工作面煤岩体简支梁受力体系的完整性、稳定性。当采煤作业中相关人员经计算获取了支护强度、高度与工作阻力等数值后,这些数值在后续无需调整,属于静态封闭体系。一旦遭遇顶板岩层持续破碎或者底板塌陷现象,支护系统一般无法应对这些特殊情形,支护效果不佳,极易出现安全事故[2]。而通过液压支架智能化控制,能有效解决这一问题。

2.智能化液压支架支护系统设计原理

在原液压支架支护系统中嵌入智能化液压支架监控系统,该系统兼具监控、信号转换、实时控制功能,一旦该系统投入使用,即使遭遇顶板岩层持续破碎、底板塌陷问题,监控系统也能智能化采集相关信息,在终端上实时显示结果,并同步向相关人员反馈数据,后台人员接收到数据后能及时分析数据,得到现场工作情况,在短时间内智能化调整液压支架支护参数,使支护体系快速响应,能保障工作面岩体间支梁受力的稳定性,为现场作业创造安全条件。与PLC技术高度一致,智能化液压支架支护体系主要包含输入与输出模块、通信模块与控制模块3个部分。

输入模块自带监控功能,本质上属于可编程逻辑控制器,在采煤工作中输入模块的监控工作具有实时性特点,能随时获取支护强度、工作阻力、支护高度等关键参数,遇到顶板岩层持续破碎、底板塌陷问题时,输入模块能自动调取并传输信息给控制模块,而控制模块在接收到输入模块所传输的信息后,能自动分析和处理,从中提取到关键信息,依据实际情况调整液压支架支护参数,发送控制指令。

智能化液压支架支护系统中,单片机技术必不可少,此项技术支持下相关人员需在输入模块预先设定预警值、安全生产极限值,一旦转换后的输入信号达到了预警值或者安全极限值,输出模块将自动发送声光报警或者紧急信号,提醒相关人员依据这些报警情况给出反馈,在最短的时间内制定应急措施。有关人员在确定预警值、安全极限值时需通过统计方法来实现,通过大量收集、分析正常状态与非正常状态下的液压支架支护参数,分析其中的规律,即可提取出安全极限值、预警值。后续工作中如系统监测到的数值达到了极限值、预警值,立即发送信号,能通过紧急预警减少安全生产事故[3]。

3.系统功能设计

该系统在设计中采用了集成化思想,用集中化替代了分散化控制,在已有的地面中心内设置集控中心,其中配备大型服务器等设施。为增强集控中心的控制能力,相关人员在前期的工作中需判定采煤机、液压支架的相对位置关系,在此前提下发送控制操作指令,液压支架接收到指令后需立即进入动作阶段,此阶段的工作中控制系统需实时监测指令执行情形,当动作执行与计划要求完全一致后再发送下一步操作指令。集中化、智能化控制模式的响应速度快,控制与动作的准确度高,几乎无误判和误动问题。

4.系统结构设计

(1)控制系统整体结构

新的液压支架组智能控制系统采用了模块化设计的思想,主要包括传感器模块、端头控制模块和间架控制器3个部分。为了确保数据信息传递的精确性,各个模块间的数据传递采用了RS485数据总线。

传感器模块为智能控制系统的关键构成,能采集、传输数据,为获取完整、准确数据,结合煤矿生产作业情况,需在井下合适位置分别布设红外接收器、位移传感器、压力传感器等,用于对液压支架和采煤机相对位置的判断、对液压支架执行油缸伸缩量的判断,以及对执行油缸工作状态的判断,满足精确监控的需求。间架传感器是该控制系统的基础控制单元,不仅能监测每一传感器的工作情况、数据采集情况,还能自动接收传感器所监测到的数据并将其传输到端头控制器,再发送控制指令,精准控制液压支架的工作状态,为井下作业创造安全条件[4]。

端头控制器作为该控制系统的桥梁,起着联系监控中心和间架控制器的作用,其一方面对各液压支架的状态、相对采煤机的位置进行判断,然后发出集中调控指令,实现对液压支架组运行状态的统一控制;另一方面将相关信息传递给监控中心,达到自动化、远程化控制的目标。

(2)控制系统硬件结构设计

端头控制器作为联系上下游控制的核心,需要具有强大的数据处理功能。因此,在设计端头控制器时采用了双“CPU”设计方案,对数据进行分开计算和处理。端头控制器中的CPU分为巡检CPU和主控CPU,其中,巡检CPU主要用于分析各监控单元所返回的监测数据信号并将分析结果传递给监控中心;主控CPU主要用于接收控制中心传递过来的数据指令,并控制各间架控制器执行相关动作。两个CPU之间的数据交换采用了快速接口,能够确保数据传输的快速性和精确性,对外数据的传输均通过RS485通信电路完成[5]。

(3)控制系统软件结构设计

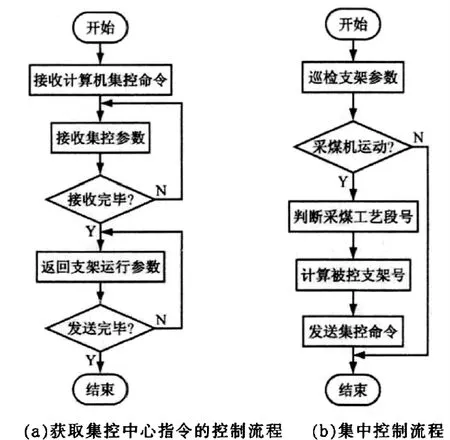

整个控制系统中端头控制器作为执行单元而存在,由集控中心发送指令其执行,执行指令时可同步获得井下作业中采煤机作业、液压支架工作的相关参数,再将结果反馈给集控中心。端头控制器在动作执行、数据采集方面有着不可替代的作用,如在实际的工作中采集到的参数与设计情况完全一致,则采煤机、液压支架处于正常工作状态下,否则,采集参数与设计情况的偏差较大,需立即标注异常数据并同步启动预警。正常工作状态下端头控制器向对应支架的架间控制器发出控制指令,该端头控制器获取集控中心指令的控制流程,如图1(a)所示。

图1 端头控制器不同阶段控制逻辑

端头控制器对各液压支架的运行状态进行调控的过程中,首先对液压支架组内各个支架的工作情况进行巡检并结合红外线位置定位系统的信息确定采煤机的具体位置,结合采煤机综采作业的方向判断出采煤机前后方向上需要进行降柱、移架、升柱、推溜、收放护帮板、喷雾作业的支架的编号,然后,发出调节指令;在控制的过程中为了避免出现误调节的情况,在控制时对各支架执行不同的动作设置了相应的极限运动时间,若不能在极限时间内完成动作,系统将自动进行报警并退出,从而实现了双闭环调节控制,确保了调节稳定性,其控制流程,如图1(b)所示。

5.应用分析

为了对该集中控制系统的应用情况进行分析,对薛虎沟煤业井下工作面液压支架组的控制系统进行升级改造。根据新控制系统3个月的运行情况统计,优化后系统对液压支架的控制效率显著提升,未出现过因调整不及时导致的综采停线情况,在使用过程中出现了2次因升柱不及时导致的报警情况,影响综采作业11min,比优化前的112min降低了90.2%,显著提升了井下液压支架组控制的精度和效率。

6.液压支架智能化发展现状及未来方向

目前国外普通综采工作面液压支架基本实现了微机红外线电液自动控制,可成组、成排向前移架,额定供液压力、流量、供液管径分别达到了40MPa、300~450L/min、100~120mm。依据实际情况调查,前移一组支架所需时间为1min。国外还广泛应用了高压大流量乳化液泵站,额定压力、流量分别为10~50 MPa、100~500L/min,能达到工作面成组或成排快速移架的目的。显然,我国当下虽在液压支架智能化方面开展了大量研究,但现有研究的深度和广度不足,且很多理论研究成果并未应用于实践,未来在行业发展的过程中,液压支架智能化控制系统的研究需着力向高可靠性方向迈进,采用更为先进的现代化技术,提高液压支架控制系统的智能化水平。

7.结论

针对井下液压支架组控制系统复杂、滞后性大,导致经常出现片帮的问题。为解决此问题,可构建液压支架组智能控制系统,由此系统实现智能化、统一化管理。结合在许多煤矿企业内液压支架组智能控制系统的应用情况,其具备以下优势:为模块化设计思路,每一模块既能独立工作,也能相互配合完成数据传输与指令发送,增强了系统的可靠性;端头支架控制器配备有2个CPU,二者配合下能促进数据的高效、安全传输,更有利于控制操作,未来的煤矿生产作业中,此控制方式值得推广。