带环槽自润滑关节轴承安装固定与推出仿真分析

2024-04-09唐虎安鲁陵胡航英张宏林刘劲争张伟

唐虎 安鲁陵 胡航英 张宏林 刘劲争 张伟

摘 要:该文利用ABAQUS仿真软件进行带环槽自润滑关节轴承安装与质量检测过程的有限元分析,在该平台建立相关仿真模型,设置分析参数后进行装配的模拟过程,分析轴承压装、翻边及推出过程中不同位置时的应力、应变及径向位移分布情况,得到压装力、翻边力及推出力随位移变化的曲线。该文以MS14101-6轴承为研究对象,并针对仿真结果综合评价关节轴承的安装质量,确定轴承外圈与轴承座之间的过盈量、摩擦系数及轴承座材料对压装力和翻边力的影响。

关键词:关节轴承;带环槽;仿真试验;有限元分析;安装质量

中图分类号:TH133.3 文献标志码:A 文章编号:2095-2945(2024)10-0063-04

Abstract: In this paper, the finite element analysis of the installation and quality inspection process of self-lubricating plain bearing with ring groove is carried out using ABAQUS simulation software. A relevant simulation model is established on this platform, and the simulation process of assembly is carried out after setting analysis parameters. The distribution of stress, strain and radial displacement at different positions in the process of bearing pressing, flanging and push-out are analyzed, and the curves of pressing force, flanging force and push-out force with displacement are obtained. This paper takes the MS14101-6 bearing as the research object, comprehensively evaluates the installation quality of the plain bearing according to the simulation results, and determines the interference between the bearing outer ring and the bearing housing, the friction coefficient and the influence of the bearing housing material on the pressing force and flanging force.

Keywords: plain bearing; ring groove; simulation test; finite element analysis; installation quality

自潤滑关节轴承广泛应用于机械、车辆、航空航天及船舶等多个领域。通过有限元方法对关节轴承安装固定及推出进行仿真可以变得更加简便与直观。这种方法利用计算机模型来模拟实际情况,并采用离散化技术将复杂连续结构转化为有限数量的几何单元。我们能够在不进行昂贵实验成本的前提下全面评估相关参数,并为相关行业提供有效且可靠的指导。这种方法具备简便、直观且高效的特点,可以极大地促进关节轴承领域的研究与发展。

1 关节轴承压装工艺仿真

关节轴承的压装、翻边、推出检测过程在同一仿真模型中进行解算,轴承底座倒角、高度差值、底座材料、配合参数在一定程度上会影响轴承的安装质量,本文以MS14101-6轴承为研究对象,并针对仿真结果综合评价关节轴承的安装质量。

前处理设置完毕后的轴承仿真模型,结算完毕后进入可视化界面,已知关节轴承的压入、翻边、推出检测在同一模型中进行结算,模型前3个分析步为关节轴承的压装过程,在可视化界面调整帧选择器可以分析轴承在不同时刻下的应力应变状态,以MS14103-6关节轴承在配合过盈量0.015 mm、底座材料Ti6Al4V、高度公差0、倒角尺寸1 mm时的压装应力应变为例。

在轴承压装的起始阶段,关节轴承外圈与底座接触处出现全流程最大应力值296.2 MPa;在压入深度为10 mm时,此时应力最大值为216.1 MPa,此时最大应力分布在轴承外圈内表面;轴承外圈完全压入底座时,此时最大应力为223.8 MPa,最大应力出现在轴承外圈内表面。压入过程中,轴承外圈内表面出现应力集中并随着压入过程逐渐深入,应力越来越大。过程中最大应力值始终未到达轴承外圈与底座材料的屈服强度,材料始终处于弹性阶段。

应力分布从轴承上端面至下端面递减;从外圈内表面至外表面递减。除初始接触状态外,应力最大值始终位于轴承外圈内表面下端。关节轴承压入过程中底座出现的变形整体向外,在结束后变形最大值出现在与轴承外圈接触的内圈上部;关节轴承外圈变形整体向内,完全压入后在应力集中的部位产生向内收缩,收缩量为0.012 3 mm,外圈的变形会导致轴承内圈与自润滑衬垫间的游隙减小,正压力与无载启动力矩上升。无载启动力矩是衡量关节轴承安装质量的标准之一,可见启动力矩在轴承未翻边前就已经开始增大。

关节轴承压入过程中压装力-位移曲线如图1所示。

图1 轴承压装力-位移曲线

可将图1中曲线分为3个阶段,第一阶段,在关节轴承压入量约为0.6 mm中,此时轴承外圈金属与底座内孔金属存在短暂的冲击瞬态过程,压装力激增;随着压入量逐渐增大,压力曲线逐渐变得平缓,由于轴承与底座间的过盈配合导致外圈所受均压载荷与摩擦力随着压入量上升;第二阶段,轴承压入力与轴向位移整体呈线性关系;第三阶段,轴承的压入力趋于平缓,这是由于轴承外圈与底座的接触长度停止增大,轴承的压入位置深入至下端倒角处,轴承所受外部均压趋于稳定,直至安装完毕。

2 关节轴承翻边工艺仿真

轴承压入后在原模型中进行翻边仿真试验,翻边压力角为60°,底座倒角尺寸为45°,翻边压头初始位置为轴承外圈V型槽最低位置上方。通过翻边过程的有限元仿真,模拟得到翻边工具压力作用下轴承外圈的变形过程。以MS14103-6关节轴承在轴承翻边力30 000 N、轴承翻边力90 000 N、轴承翻边结束3个状态下的应力应变状态为例。

由图2翻边力-位移曲线所示,初始状态下翻边压头下压约为0.29 mm时与轴承外圈接触,翻边结束时下压量为0.79 mm,随着翻边的深入,接触应力随着压铆力而增大,当接触应力达到890 MPa时轴承外圈发生屈服开始进入塑性变形阶段,轴承V型槽金属受到轴承外圈的接触压力发生局部塑性变形。轴承翻边仿真采用上下端面同时翻边的方式,轴承外圈在翻边过程中应力分布基本处于对称状态,应力集中于变形部位,应力由接触部位向下及向内2个方向逐步递减。轴承底座由于下端分布完全固定的边界条件且在压入过程残余应力作用下应力分布并不对称,翻边后变形金属贴合在底座倒角上,倒角处在接触力作用下应力相对集中。

图2 轴承翻边力-位移曲线

翻边完毕后各个位置在径向方向的位移变形分布,径向位移表示的是仿真模型上任一点在径向方向上偏离初始位置的数值。可以看出轴承外圈V型槽变形处顶端变形量最大,整个翻边槽变形量为正值,符合翻边的实际变化,最大的变形位移为4.42 mm。但是随着压铆的深入,轴承外圈内表面位置出现向内的变形,翻边结束后向内变形量最大为0.018 61 mm。通過压入过程仿真,轴承在压入后轴承外圈内表面变形量为0.012 29 mm,可得轴承在压铆阶段的向内变形量为0.006 32 mm。

已知轴承外圈的向内变形会增大自润滑衬垫与内圈间的正压力,从而导致无载启动力矩增大,可知轴承的安装固定过程在一定程度上会影响轴承的旋转性能。

3 关节轴承轴向推出仿真

已知轴承无载启动力矩以及轴向承载能力是衡量关节轴承安装质量的2个最重要的参数,无载启动力矩可以通过轴承安装过程中的轴承外圈内径径向变形以及计算公式进行量化,而为了验证轴承安装后轴承与底座连接处的可靠性,可以对安装后的关节轴承采用轴向推出的方法进行衡量,对推出过程进行仿真。

根据前文的仿真结果,在MS14103-6关节轴承安装完毕之后,保持参数不变,在原模型对关节轴承进行推出检测,完成推出过程的仿真分析,计算推出过程中轴承外圈与底座的应力、应变、位移、推出力参数。图3为推出检测过程推出力-位移曲线。

推出仿真初始状态轴承上端与推出压头接触,压头向下推动轴承沿底座内圈向下滑动直至完全脱出底座,轴承从上至下推出,轴承下端翻边处仍保持最大塑性翻边变形状态,轴承上端翻边材料在推出压头与底座的共同作用下产生向内的塑性变形,向轴承未翻边的初始形态恢复。整个推出过程应力集中在底座倒角变形金属处,压头刚接触时应力达到最大值,随着压头向下推动,最大应力逐渐减小。如图3所示,仿真模型中将推出压头与轴承外圈上端的接触合力定义为推出力,通过曲线分析轴承的推出过程可分为3个阶段,第一阶段轴承外圈V型槽翻边金属与底座倒角处于贴合状态,随着推出压头向下施加压力金属发生形变,推出力迅速增加至最大值53 624 N;推出力达到峰值后继续推出进入第二阶段,此时翻边金属仍处于倒角范围内,V型槽金属变形程度逐渐降低,轴承外圈完全推出倒角范围后进入第三阶段,此时推出力为轴承与底座间的摩擦所产生的阻力,直至完全推出轴承底座。

图3 轴承推出力-位移曲线

4 安装固定过程影响因素分析

关节轴承的安装固定过程受到多种参数的影响,为探究各参数对安装质量的影响趋势与程度,通过控制变量的方法,分别分析这些参数对压装过程的影响。本节分析各参数变量下翻边过程与推出过程中轴向力与位移曲线,以及各参数变化对无载启动力矩与轴向承载力产生的波动情况。本节分析的变量包括轴承底座倒角尺寸、轴承底座材料、轴承安装过盈量、轴承底座厚度。

4.1 倒角尺寸参数分析

在MS14101-6关节轴承上进行轴承安装、固定、推出检测试验,保持工装压头的加载条件、约束边界、摩擦系数等不变,改变轴承底座倒角尺寸,探究在额定压铆力作用下各倒角尺寸的贴合状态以及安装质量。在倒角尺寸分别为0.5、0.7、1.0、1.2 mm时,针对关节轴承安装与检测过程进行分析。

在额定压铆力作用下翻边下压距离随倒角尺寸增大而剧烈上升,翻边距离在倒角为0.5 mm时最小为0.52 mm,翻边距离在倒角为1.2 mm时最大为0.76 mm,轴承最大推出力随倒角尺寸波动较大。通过图4可得,轴承安装后最大推出力以及无载启动力矩与倒角尺寸变化呈正比关系,推出力在倒角增大时,表现出很剧烈的上升趋势;倒角尺寸对启动力矩同样存在较大的影响,启动力矩在区间内由0.39 N·mm增至0.98 N·mm。

(a) 倒角-推出力曲线

(b) 倒角-启动力矩曲线

图4 倒角尺寸-安装质量曲线

通过上述分析,底座倒角是对轴承安装质量影响较大的参数,轴承承载性能随倒角增大逐渐变得优秀,而轴承旋转性能反之,随着倒角增大需要更大的转动力。

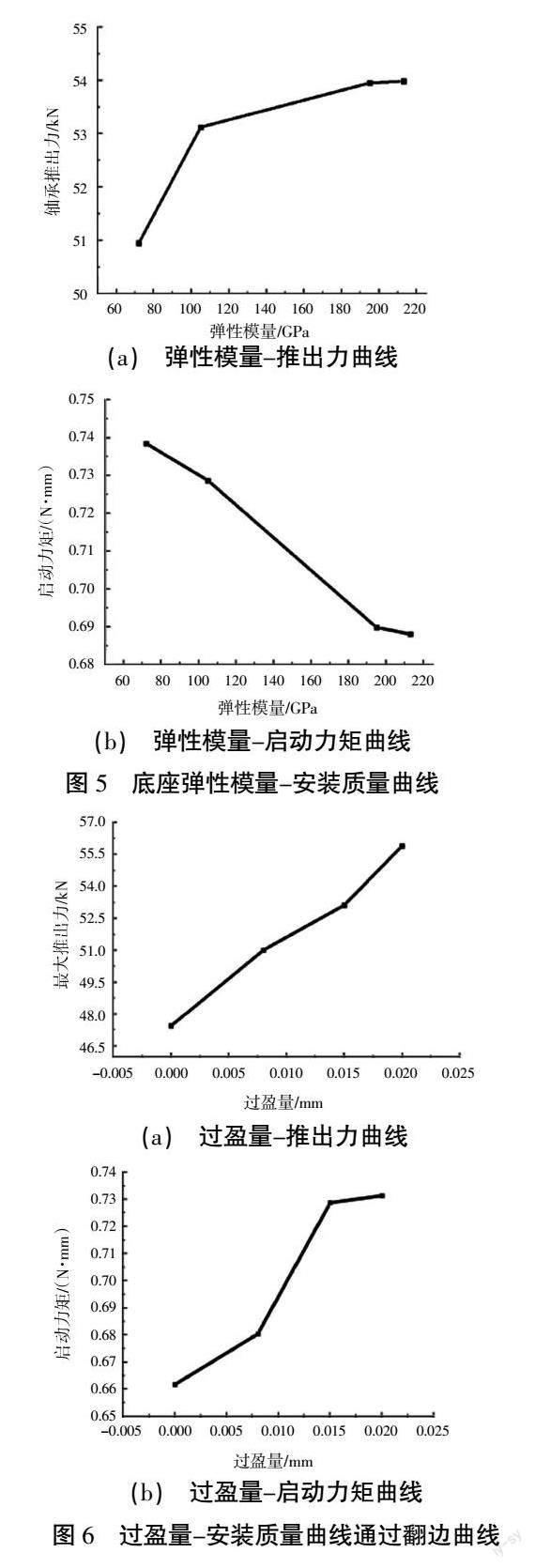

4.2 底座材料参数分析

分析轴承底座材料对安装质量的影响,以MS14101-6关节轴承为对象,设计底座材料单因素分析实验,设定倒角尺寸为1 mm、厚度差值为0、配合过盈量为0、分别以轴承钢17-4PH、15-5PH、钛合金Ti6Al4V、铝合金7050-T7451为轴承底座材料进行安装试验,在压装阶段,底座材料不同导致压装力浮动,轴承安装力与材料弹性模量存在线性关系,在弹性阶段,底座材料弹性模量越大,轴承压入需要更大的压装力,这是由于压装力实质为底座在压入过程中的反作用摩擦力,其数值跟底座与轴承外圈的正压力相关,随着材料弹性模量上升,两者之间产生更大的均压载荷,摩擦力随之增大。

在轴承翻边阶段,底座材料对翻边程度影响很小,其翻边曲线的变化趋势及下压量基本保持不变,这是由于轴承翻边过程为轴承外圈金属自身的塑性变化过程,与底座材料关系不大,但随着外圈金属与底座倒角的贴合,轴承外圈受到底座施加的反向力,由图5可知,弹性模量更小的底座金属材料会导致更大的翻边贴合程度。

(a) 弹性模量-推出力曲线

(b) 弹性模量-启动力矩曲线

图5 底座弹性模量-安装质量曲线

通过底座材料对安装质量的分析,该参数对轴承承载能力影响很小,这是由于底座材料对轴承翻边程度影响力很弱,只是在底座与轴承外圈的均压载荷上造成承载性能波动。同理,底座材料参数在轴承翻边阶段对无载启动力矩性能的变化微乎其微,其主要在軸承压入阶段造成轴承外圈内表面径向变形,影响轴承的旋转性能。

与其他参数相比,底座材料的变化对轴承安装质量的影响很低,仅在压入阶段影响轴承无载启动力矩。

4.3 轴承安装过盈量参数分析

同时分析轴承外圈与底座间过盈量对轴承安装质量的影响,以MS14101-6关节轴承为对象设计过盈量参数的单因素分析实验。设定倒角尺寸为1 mm、厚度差值为0、底座材料为Ti6Al4V,分别以过盈量0、0.008、0.015、0.02 mm为单因素对象进行仿真分析。由图6可知,不同的轴承外圈与底座间过盈量会导致不同的压装力,过盈量越大,压装曲线越陡峭,压装力也更大。轴承压入力与过盈量间存在正比关系。轴承的压入过程主要受底座与外圈间的摩擦阻力影响,过盈量越大,两者间正压力越大,轴承压入便需要克服更大的阻力。

由前文所述可知,轴承的压铆过程几乎不受过盈配合的影响,在底座倒角尺寸1.0 mm,底座高度与轴承一致时,压铆深度皆为0.69 mm,轴承外圈变形程度一致。启动力矩差异为轴承在压入阶段时配合尺寸波动导致的轴承外圈内径变形量不同,从而导致启动力矩随过盈量增大而增大,配合尺寸为0时启动力矩最佳为0.66 N·m。轴承的推出力是由外圈金属变形抗力与底座内径挤压摩擦力共同作用导致的,在轴承外圈变形程度一致时,轴承推出仅在外圈摩擦力上存在差异,这也是轴承推出力波动不大的原因。

(b) 过盈量-启动力矩曲线

图6 过盈量-安装质量曲线通过翻边曲线

5 结束语

本文首先介绍了有限元的相关原理,然后针对具体的MS14101-6轴承装配过程, 在有限元软件ABAQUS中建立了部件的模型,设置分析参数后进行了装配的模拟过程,分析了轴承压装、翻边及推出过程中不同位置时的应力、应变及径向位移分布情况,得到了压装力、翻边力及推出力随位移变化的曲线,并通过仿真得到的压装力值比较分析,验证了仿真结果的正确性,确定了轴承外圈与轴承座之间的过盈量、摩擦系数以及轴承座材料对压装力和翻边力的影响。

参考文献:

[1] 王启瑞.某型自润滑杆端关节轴承仿真分析[J].计算机辅助工程,2021,30(3):61-66.

[2] 刘凤江,魏伊,吴昊,等.带安装槽式关节轴承压铆试验研究[J].液压气动与密封,2020,40(6):55-58.

[3] 倪晨飞.带环槽自润滑关节轴承装配工艺研究[D].南京:南京航空航天大学,2019.

[4] 吴鹏.自润滑关节轴承无载启动力矩理论研究及检测仪设计[D].秦皇岛:燕山大学,2019.

[5] 李春刚,郭辉,沈勇,等.轴承安装与固定的工艺参数研究[J].机械工程师,2020(3):96-97,101.