刮板输送机多永磁电机串联驱动新模式及关键技术

2024-04-08苏金鹏刘峻铭顾颉颖张润鑫

张 强 ,刘 伟 ,王 聪 ,苏金鹏 ,刘峻铭 ,顾颉颖 ,张润鑫

(山东科技大学 机械电子工程学院, 山东 青岛 266590)

0 引 言

煤炭作为我国主要一次性能源,预计未来20 年仍将占据我国能源消费比重50%以上[1],刮板输送机作为煤矿工作面生产中的核心运输设备[2],是保障煤炭稳定供给的重要装备;但煤矿工作面复杂恶劣的工作环境,造成刮板输送机跳链、断链、电路涌动、双驱电机功率失衡等故障频发[3-4],导致我国综采工作面年平均开机率远不及美国、德国等发达国家的25%。对此,我国立足于煤矿的高等学校、企业以及科研机构等进行了大量的基础理论工作,研究重点涵盖了链条动张力测试、输送机理、结构强度以及驱动电机的智能控制等方面[5-9],在一定的条件下解决了刮板输送动态输送和状态监测的难题,但对于智能截割三角煤、设备高可靠性运行、自适应调控等方面尚存在一系列的难题,例如,传统刮板输送机任一驱动电机故障都会导致设备停机,严重影响煤炭开采效率;并且双驱动刮板输送机系统灵敏性差,无法根据落煤载荷的时空非线性和煤流不均匀分布进行自主调节,刮板输送机整机系统能耗大、智能化程度低。

此外,伴随着超大采高和超长工作面的发展,刮板输送机运行功率逐渐增大,新的挑战应运而生。链条张力脉动明显、启停对电网冲击大、驱动功率无法与运煤量达到平衡等问题越来越明显,传统刮板输送机的“双端异步电机+减速器”驱动方式存在响应度慢、跟踪性能差等问题[10-12],严重制约了刮板输送机智能化发展。所幸的是,永磁变频技术近年来得到快速发展,永磁电机具备控制性能好、动态响应快,可靠性高等优势[13],并且“永磁直驱”已逐步取代传统“异步电机+减速器”的成为刮板输送机的新型驱动方式[14-15]。国内外大量学者对刮板输送机“永磁直驱-链轮传动”的结构形式进行大量研究,且研究对象以双端驱动为主,靳剑兵等[16-17]提出了一种永磁同步电机驱动刮板输送机的偏差耦合控制方案,建立了永磁电机的矢量控制策略,保障了电机的功率平衡分配,路恩[18]提出了永磁直驱系统动态负载模拟的跟踪方法,设计了永磁直驱系统鲁棒的无超调速度控制器,提高了系统的稳定和动态性能。朱海强[19]建立了永磁直驱电机功率平衡控制方程,分析了负载大小和分布、启停时差对电机功率的影响,确定了影响刮板输送机功率平衡PID 调节的关键因素。SWIDER 等[20]采用了调节电机电源电压频率的方法来控制刮板输送机运行参数,调节频率使机头机尾两台驱动电机协调运行,有效减少刮板机的摩擦损耗和故障频率。

因此,推进煤炭智能绿色开采技术创新,以智能化煤矿建设为核心,融合新一代信息技术,研发智能易控、高可靠性的煤机装备已成为煤矿智能化建设的关键基础。根据刮板输送机重型长运距的发展趋势,借鉴高速铁路动车组的多动力段驱动、多轮卡车驱动等优势,充分利用永磁直驱电机高动态响应、高精度控制的优势,创新性地提出了刮板输送机多永磁电机串联“驱动-传动”输送新模式[21]。

目前,国内外并没有多永磁电机串联驱动刮板输送机研究的先例,现有的研究成果大多是基于双驱动刮板输送机进行,研究成果多侧重于刮板输送机冲击动力学、链条动张力监测、以及煤岩耦合关系等,仅有部分研究涉及三驱动刮板输送机,其中,王新成[22]通过对刮板输送机多电机功率平衡控制原理的分析,以变频调速控制为基础,实现根据负载转矩对电机输出功率的平衡控制;吴佳佳[23]研究了多电机功率平衡控制系统,实现了三电机驱动刮板输送机基于负载的输出转矩控制;李小虎[24]通过高压变频器控制建立了多电机刮板输送机的控制方案,实现了刮板输送机重载软启动控制。

虽然多永磁电机串联驱动刮板输送机作为理想构型目前仅处于理论研究阶段,但多电机串联系统作为一种常见的工业生产中的动力传动系统,随着电力传动技术的不断发展和应用[25],在带式输送机、高铁动车组、多轮驱动卡车、机械手、工业生产线等许多领域中得到广泛应用[26-29],已经形成了系统的研究和体系。关于多电机的控制算法策略、双驱动刮板输送机的智能感知识别等技术也具备一定的通用性和可借鉴性,在刮板输送机多永磁电机串联驱动系统中同样适用。

提出的刮板输送机多永磁电机串联驱动系统通过将永磁电机-控制器-链传动系统看为一个智能体单元,串联多个智能体单元将刮板输送机离散为多智能体系统,基于多永磁电机驱动协同一体化调控,可实现无负载段的功率降低输出和节能运行,智能化程度高,能够逐步带领刮板输送机朝着节能低碳、智能可控的方向稳步前进。

1 刮板输送机多永磁电机串联驱动技术需求

1.1 刮板输送机故障特点

我国煤矿工作面长度已经由最初的200 m 延伸至300、450 m,预计未来会达到600 m 甚至更长。目前已建成的450 m 超长工作面有:陕煤集团小保当煤矿[30](图1)、神东哈拉沟煤矿[31]、山东能源济宁二号煤矿[32]。随着煤矿超长工作面的建设需求,智能化、长运距成为了刮板输送机的发展趋势,但链条张力波动大、电机故障率高等问题也逐渐放大,为刮板输送机的研发带来挑战。

图1 小保当煤矿450 m 综采成套装备Fig.1 Xiaobaodang Coal Mine 450-meter fully mechanized mining complete equipment

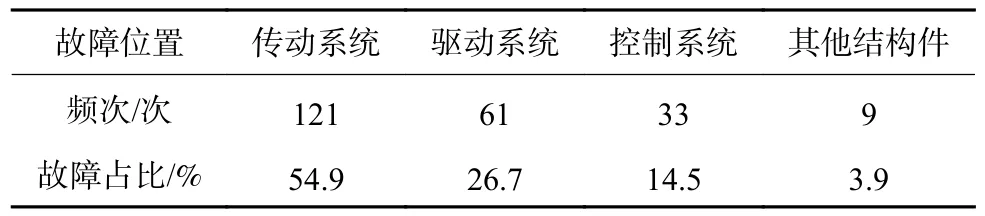

据不完全统计,刮板输送机故障事故占工作面“三机”事故总数40%以上[33],某矿工作面2017—2019 年刮板输送机故障统计发现,见表1[34],传动系统和驱动系统是刮板输送机的主要故障点,占整机总故障81.6%,其中以链条、链轮、电机、减速器故障居多;再如2003—2015 年神东矿区刮板输送机故障统计,见表2[35],刮板链故障率占整机故障51%,以链条故障最高,其次,驱动系统占整机故障25.7%,以电机故障最高,其中因动力驱动系统故障造成的停机最高达到19 h,严重影响工作面的生产效率。

表1 某矿2017—2019 年刮板输送机故障统计Table 1 Failure statistics of scraper conveyor in a coal mine from 2017 to 2019

表2 神东矿区2003—2015 年刮板输送机故障统计Table 2 Scraper conveyor failure statistics in Shendong Mining Area from 2003 to 2015

1.2 多驱动输送系统的科学意义

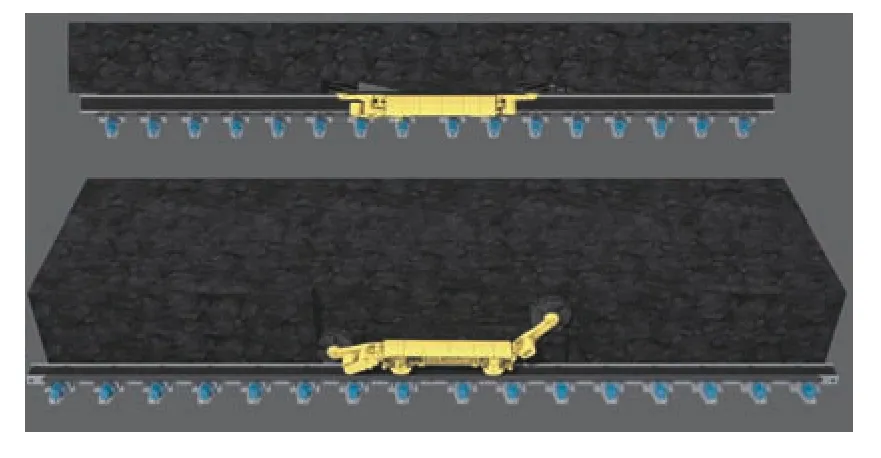

对于上述工程问题、以及长运距造成链条非线性、强时变的力学特性[36],提出了一种多永磁电机串联驱动输送新模式,如图2 和3 所示,通过研发多驱动刮板输送机在保障物料连续输送能力的同时,实现链条张力动态可控、驱动功率智能调节、系统可故障自愈的目的。

图2 刮板输送机多永磁电机串联驱动输送模型示意Fig.2 Schematic of multi-permanent magnet motor series drive conveyor model of scraper conveyor

图3 多点串联驱动刮板输送机输送示意Fig.3 Transport diagram of multi-point series drive scraper conveyor

1.2.1 高精度、性能控制运行

永磁变频电机具备控制性能好、动态响应快,可靠性高等优势,而多永磁电机串联系统具有高效、高功率因数和低能耗的特点,能够在不同负载情况下提供更高的驱动效率,实现均匀负载与输送功率智能分配,保证刮板输送机上的物料流速一致,基于最先进的矢量控制方法、电机优化控制策略,可以实现对多永磁电机的精确控制,包括电机的速度、扭矩和功率因数等,减少电机的额外负荷和能耗,从而最大限度地提高刮板输送机的传动效率和运行性能,从而进一步提高系统的能效,并且能够适应国内经济能源发展对能源利用效率的要求。

1.2.2 智能化与自动化运行

多永磁电机串联驱动刮板输送机实现智能化和自动化管理,可极大提高生产效率、降低人工成本、以及减少人为误操作。基于井下煤矿装备智能感知技术、5G 通讯系统以及大数据信息管理技术实现刮板输送机的在线监测、远程控制和自动诊断,结合井下常见工况环境与历史数据,系统根据预设的参数和规则自主调整刮板输送机的操作,引入AI 人工智能、深度学习网络等算法,不断学习和适应新的生产条件和要求,实现持续改进和优化生产过程。

1.2.3 系统集成和协同控制

将多个永磁变频电机、传感器和控制系统等组件集成,消除系统之间的重复工作,减少数据传输和处理的冗余,通过数据信息共享保障了信息的准确性和实时性,提高系统的灵活性和适应性,同时降低运维管理成本。对于操作者,系统集成可以为决策制定提供更多的数据和洞察力,更快速地处理信息,加速决策制定和问题解决过程;此外融合控制技术、传感监测技术、通讯技术、机器视觉与识别、智能诊断与决策算法等功能相互交互,从而促进新的发展和解决方案,实现刮板输送机高端装备更高水平的自动化运行。

1.2.4 高可靠性与长寿命运行

多永磁电机串联驱动刮板输送机应具有高度可靠的电机驱动系统,能够在各种工况下稳定运行,够承受高负载、高频振动等恶劣条件,减少停机时间和生产中断,提高生产效率。从电机选型与结构设计、控制策略的调整、故障预测以及多机之间的修复等方面是保证刮板输送机可靠性运行的重要手段,并对设备的运行状态进行实时优化和预测维护,提高系统的可靠性和自动化程度。

2 刮板输送机多永磁电机驱动系统技术现状

虽然文章所提出的多驱动刮板输送机与传统刮板输送机存在结构形式的差异,但任何一种输送形式、电机控制策略等均存在一定的共性科学问题,对应的技术也存在适用性和可借鉴性。而多驱动刮板输送机的研发涵盖了故障诊断与状态识别技术、串联驱动系统“机-电”耦合动力学特性、多电机同步运行控制以及多智能体自适应协同控制。

2.1 刮板输送机故障诊断与状态识别技术

故障诊断与状态识别能够有效实现对刮板输送机运行状态的监测、诊断和预测,准确的故障诊断与识别能够降低设备维修成本、延长使用寿命,进而提高生产效率。随着传感监测技术与通信传输技术发展,刮板输送机故障诊断与状态识别已由早期的人工识别与经验判断发展为机器识别[37-38],通过振动、电流、温度、应变、图像、磁探伤等特征信号[39-41],极大地提高了刮板输送机运行状态和故障识别精度,既降低人力成本又提高了检测精度和装备自动化水平。

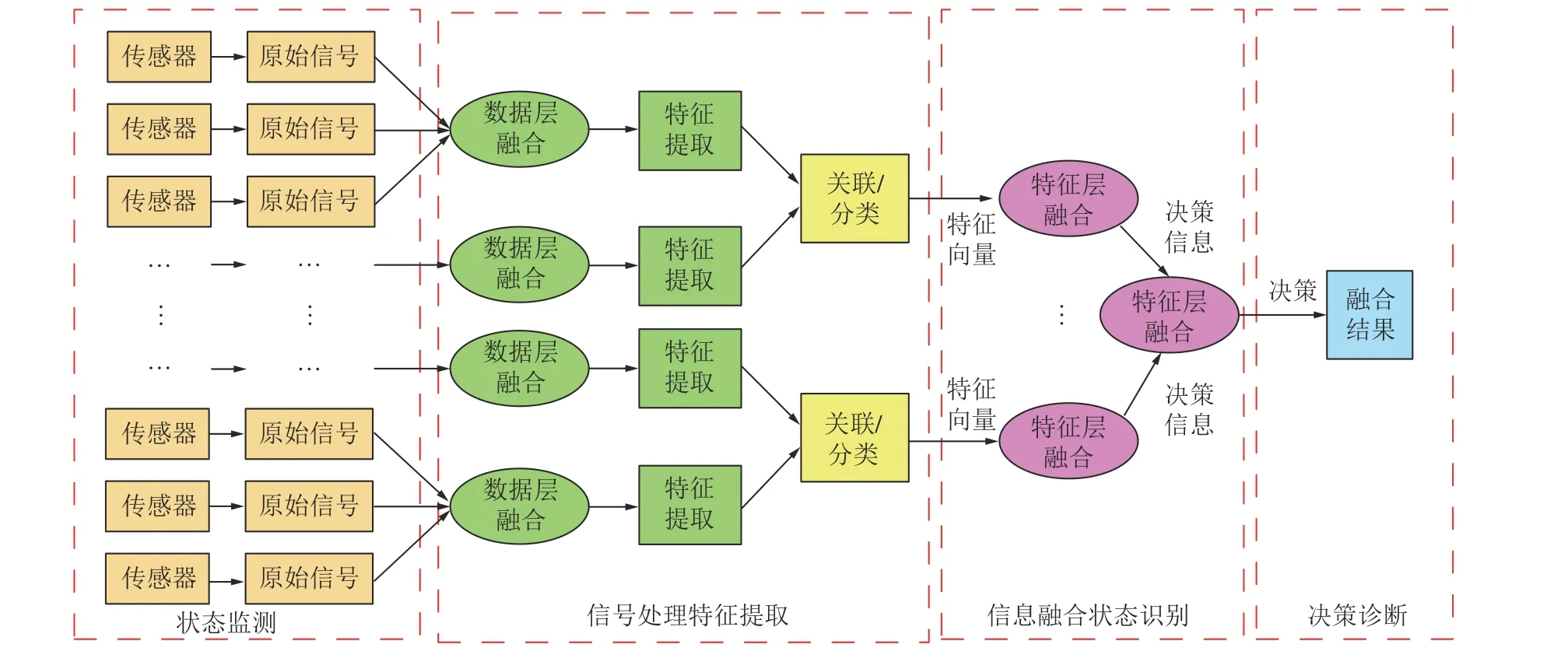

近年来,人工智能、深度学习使故障诊断技术得到了前所未有的发展,诸多学者针对刮板输送机工作过程中出现的各类故障,运用信息技术和传感器技术,逐步建立了刮板输送机状态监测和故障诊断体系[42-45],一些新型的监测方法和诊断模型逐渐应用到煤矿中,图4 所示,如支持向量机的分类算法[46]、故障树与贝叶斯网络结合的不确定性模型[47]、BP 神经网络[48]、D-S 证据理论[49]、小波理论[50]等方法;并且传感器也逐渐朝着高精度、小型化、集成化、数字化和智能化的方向发展。

图4 基于神经网络的多源信息故障诊断模型Fig.4 Multi-source information fault diagnosis model based on neural network

伴随着仿真模拟的发展,有限元法、边界元法、多体动力学被应用构建刮板输送机整体系统精细化动力学模型[51],通过模拟传动系统故障并分析结构动力学特性,为刮板输送机故障监测识别提供了理论基础。此外,数字孪生技术的发展为刮板输送机故障诊断的发展带来新思路[52]。

总体而言,现代刮板输送机故障诊断借助先进的信息处理和通讯技术,具有数据驱动、智能化、自动化、远程诊断、数据共享和协同诊断等特点,已基本实现刮板输送机的故障诊断和状态识别。

2.2 多电机串联驱动“机-电”耦合动力学特性

串联系统动力学模型考虑系统内部复杂的相互作用、非线性效应和时滞效应,能够准确的描述、预测和评估系统的动态行为、鲁棒性和可靠性,指导系统进行容错设计、优化控制策略。

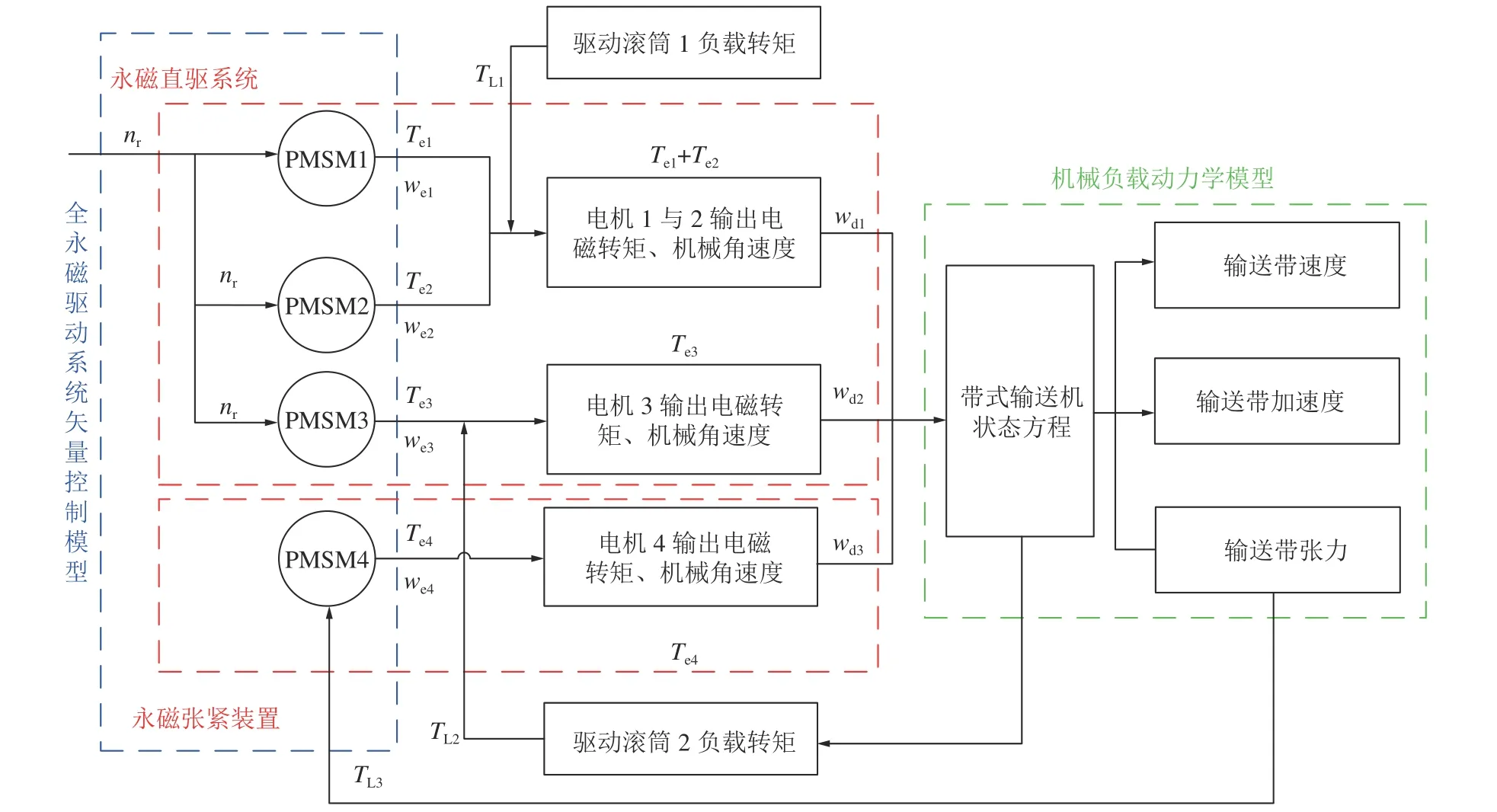

在多电机串联系统动力学建模方面,常用的方法是基于物理原理的数学建模和仿真建模的方法、以及拉格朗日法[53-55](图5),通过分析多电机串联系统的物理结构、电气参数和控制逻辑,采用状态空间、传递函数等描述系统的动态行为并建立系统的数学模型。在动力学特性研究方面,学者们大多关注多电机串联系统在不同工况下的动态响应,通过模拟系统加速、减速、定速以及负载变化等工况下的动态响应,评估系统的性能和稳定性,并通过系统控制策略和参数调整能够有效进行负载分配和能效优化、故障诊断与容错控制、系统优化与性能改进[56-57]。但对于复杂的多电机串联系统,大量的模型和物理参数既增加了建模困难度,又降低了模型求解效率。

图5 全永磁驱动带式输送机机-电耦合动力学模型原理Fig.5 Principle of machine-electric coupling dynamic model of fully permanent magnet driven belt conveyor

近些年,计算机科学和人工智能技术的快速发展,基于数据驱动的动力学建模方法逐渐兴起[58],例如基于系统参数辨识的方法,对系统的输入、输出数据进行采集和分析,利用辨识算法估计系统的动力学模型,常见的辨识方法包括最小二乘法、极大似然估计、粒子群算法、模型预测控制等[59-61],同样,神经网络模型经常用于多电机串联系统的非线性动力学建模[62],通过捕捉多电机串联系统的复杂动力学行为,实现对多电机串联系统的动力学行为的建模和预测。基于数据驱动的建模方法具有较强的数据驱动性,可以从实际系统中获取模型参数,适用于复杂多电机串联系统的建模。

2.3 多永磁电机同步控制技术

多永磁电机同步控制技术是保障多电机系统协调稳定运行的控制策略,在电动汽车、交通列车等领域广泛应用[63]。目前刮板输送机仅限于双驱动永磁直驱式,相比传统异步电机驱动,永磁直驱式刮板输送机在能耗、控制性能方面都得到了明显的改善,研究表明[64]永磁电机直驱具有高动态响应、高精度等特点,但链传动系统的张力脉动也会引起驱动电路参数较大的脉动,如图6 所示满载运行下链条动态特性变化,因此,优化电机控制算法保证电机同步运行控制显得尤为重要。

图6 刮板输送机永磁直驱系统链条动态特性Fig.6 Chain dynamic characteristics of scraper conveyor permanent magnet direct drive system

多永磁电机同步控制主要关注多电机系统中各电机之间的协调控制策略[65],包括功率分配、速度/转矩控制、相位同步,通过建立的不同电机之间的数学模型、同步控制策略实现多电机系统的高效运行[66-69]。由于在多永磁电机系统中,永磁电机之间的磁链不一定完全相等,包括电流调节、电压调节、换相角调节等手段的磁链调节策略被提出,以实现多电机系统中永磁电机之间的磁链均衡。考虑到多永磁电机运行中,电机故障对系统性能和稳定性产生负面影响,发展多电机系统的故障诊断成为重点[70-71],包括故障检测、故障定位、故障恢复等,以提高系统的可靠性和容错性。控制算法的选择是实现多永磁电机同步控制的关键,一些学者深入研究了永磁电机的建模、磁场定向控制、谐波抑制控制和高性能控制策略等,尤其谐波抑制控制技术和高性能控制策略被广泛研究,结合现代控制理论、人工智能技术,模型预测控制、自适应控制、神经网络控制等方法被应用到永磁电机的控制中[72-73],致力于提高多电机系统的性能、效率和稳定性。此外,数学与控制科学的发展,永磁电机同步控制也逐渐朝着交叉融合、多尺度控制的方向发展,考虑系统整体性能与可靠性,通信故障、外部干扰的精准识别与处理成为保障系统安全运行的重要内容。

2.4 多智能体自适应协同控制

将永磁电机、控制器及驱动链轮看作智能体单元,串联多个智能体单元就形成了一种典型的多智能体系统。多智能体自适应协同控制是指通过对永磁电机系统进行实时监测和自动调整,使其能够自适应地应对不同工况和负载条件下的运行需求,从而实现最优性能和高效能耗的控制策略。

自适应控制算法是多智能体自适应协同控制的核心[74-75],模型参考自适应控制、自适应输出反馈控制[76]、自适应在线辨识和参数估计等技术被应用于多电机系统运行状态的识别,通过调整控制参数提高系统的控制性能和适应性。自适应调节策略是实现自适应调控的关键,研究多永磁电机系统性能和负载需求,确定系统运行控制策略,包括功率分配策略、转矩控制、速度控制等,满足多智能体系统在不同工况下的运行要求和最低能耗,主要的协同方法包括自适应Actor-Critic 方法[77]、COMA 算法[78]、全局状态信息[79]、半分布式多智能体学习方法[80],负载在线辨识是多智能体自适应调整的物理依据[81],基于传感监测、信号处理、状态识别预测负载类型与瞬态响应,深入研究多智能体系统中的相互耦合关联,采用机器学习和神经网络算法[82-83],提高多智能体之间的协同性是保障多智能体自适应协同运行的关键。

综合来看,多智能体自适应调控技术和平行控制方法在研究领域取得了显著进展[84]。科研工作者通过不断深入的理论研究和实际应用探索,取得了一系列成功案例。例如,王岩等[85]将人员智能体、设备智能体、巷道智能体及巷道环境智能体等集成,建立了掘进工作面“人员-设备-巷道-环境”协同作业过程高度呈现的数字孪生体模型,构建了基于数字孪生体与物理系统的掘进工作面平行智能控制架构(图7),提升了掘进工作面“人员-设备-巷道-环境” 全要素控制能力。马宏伟等[86]煤矿“掘快支慢”的难题,提出了钻锚机器人多机械臂、多钻机协作的快速支护方案(图8),构建了以工序时长最短为目标的时间协同任务分配模型,有望实现钻锚机器人多机械臂多钻机系统的智能协同控制和并行作业。

图7 掘进工作面平行智能控制架构Fig.7 Parallel intelligent control architecture for excavation working face

图8 煤矿钻锚机器人智能协同控制架构Fig.8 Intelligent collaborative control architecture of coal mine anchor drilling robot

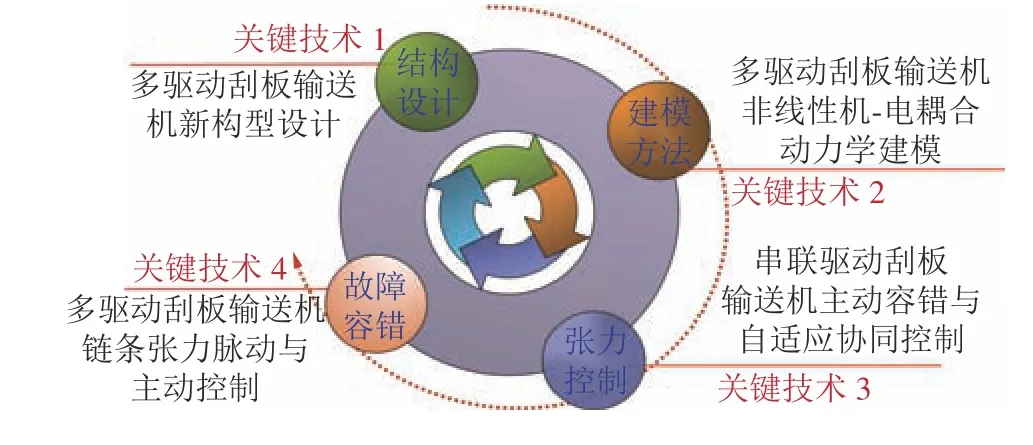

3 刮板输送机多永磁电机串联驱动系统关键技术

多永磁电机串联驱动刮板输送机尚处于理论阶段,目前国内并无相关的文献研究以及产品,但对于多点串联驱动系统已有较为成熟的产品,例如带式输送机、高铁动车组等,部分研究成果与技术具有可借鉴性和复制性。因此,针对刮板输送机多永磁电机串联驱动系统研发面临的诸多挑战和技术难题,为加快刮板输送机多永磁电机串联驱动系统的研发必须实现以下4 项关键技术的集中突破(图9)。

图9 刮板输送机多永磁电机串联驱动系统关键技术Fig.9 Key technologies of multi-permanent magnet motor series drive system for scraper conveyor

3.1 多驱动刮板输送机新构型设计

链传动系统作为刮板输送机主要的故障结构,其张力动态特征是体现刮板输送机性能优劣的主要指标,同时也是载荷分布的重要表征[87],但张力特征与落煤时变载荷、结构参数、驱动参数等多个因素相关,因此,考虑煤矿工作面参数、载荷特征、驱动参数等条件建立多驱动刮板输送机新构型是多电机驱动刮板输送机研发的关键技术之一。

为此可借助虚拟样机设计、物理模拟、数值分析以及实验测试等手段,通过模拟典型煤层特征下采煤机截割过程中的落煤过程,建立落煤冲击激励时空分布表达方程,分析载荷特征对刮板输送机工作参数、驱动形式的影响,基于散体物料极限平衡条件,分析刮板作用于物料的静态力及刮板作用力的传播区域,引入煤岩介质物料参数与刮板链条动张力不均匀程度系数,确定多级串联驱动刮板链极限节距范围,建立不同驱动间距下的多驱动刮板输送机样机模型,研究典型煤岩介质输送过程多驱动之间刮板链张力变化与空间分布规律,分别探究单因素和复合因素作用下不同驱动启动顺序、输送形式(弯曲、平直、垂直)、铺设倾角(侧倾角、前后倾角)、刮板间距、链条直径、驱动电机间距、链条间距条件下每个智能体单元的链条动张力变化规律,建立典型煤岩介质输送下刮板输送机载荷谱的动态演化规律。

构建多级串联驱动概念性输送系统基本框架模型,分析输送系统在强落煤冲击载荷和精准控制运动的关键设计需求,利用Environment-Based Design(EBD)设计方法,提取并识别输送系统结构与功能的冲突关系,集成EBD 和TRIZ 设计理论冲突矩阵工具创建机电输送系统新传递构型原理解,结合输送系统对原理解进行具体化设计,得到输送系统的整体性和规范性解决方案;同时为保障新构型的可靠性,采用规范化的功能描述方式表述组件之间的相互作用关系,建立系统组件可靠度模型、组件相互独立假设下系统串联可靠度模型,最终形成建立智能体单元链条动张力识别—输送系统规范化解决方案—输送系统可靠性匹配关系的设计体系。

3.2 多驱动刮板输送机非线性机-电耦合动力学建模

链-链及链-链轮接触特性、链的多向变形耦合、刚柔及机电耦合、摩擦力等会显著影响刮板输送机系统动力学响应特性,而多驱动参数的引入导致链条的非线性和迟滞效应增强,尤其在复杂工况下呈现不同的特征且相关因素间也会存在关联耦合,因此建立多驱动刮板输送机非线性机电耦合动力学模型对于描述链传动系统非线性特征、载荷时空分布特性尤为重要。

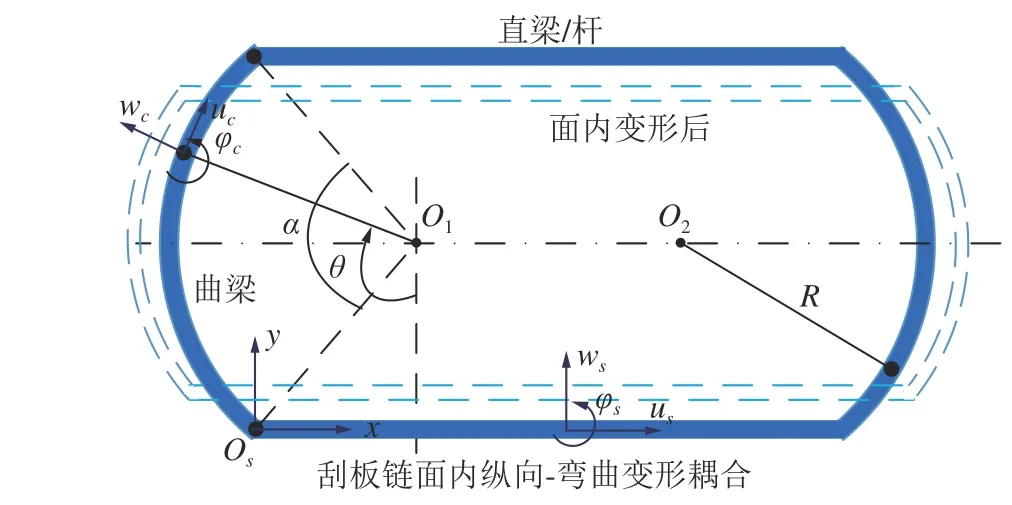

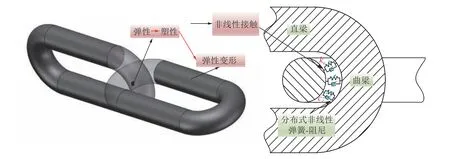

为此,基于机械系统非线性动力学理论、多物理场耦合广义能量变分原理研究刮板输送机非线性系统动力学建模方法,基于已建立的圆环链动力学模型[88](图10),考虑链环之间“局部弹性-局部塑性-整体弹性”的变形模式,基于非线性粘弹性碰撞理论,采用如图11 所示非线性分布式径向弹簧模型模拟接触部分弹塑性转化特性,弹簧与变形位移的关系根据Hertz 接触理论确定,针对刮板链往复(加卸载)运动变形特性的脉动变化,通过试验和粘弹性碰撞理论确定刮板链阻尼参数,并利用分布式阻尼模型表征链条的迟滞特性,针对启动时静动摩擦力转化诱发载荷突变,考虑输煤载荷引起系统质量变化、落煤冲击时空分布,推导摩擦力等外载荷时空变化的外载激励数学方程,研究不同速度、负载等工况下最大静摩擦因数、摩擦载荷时变曲线特征,形成考虑弹塑性、往复变形模式转化的刮板链非线性分布式弹簧-阻尼模型。

图10 圆环链动力学模型Fig.10 Circular chain dynamics model

图11 刮板链变形模式转化力学模型Fig.11 Scraper chain deformation mode transformation mechanical model

分析永磁电机驱动系统,确定电路系统能量构成,主要包括输入电能、控制电路、电机损耗及驱动输出能量,基于电磁转化理论,构建永磁电机传递函数,确定输入驱动参数与输出驱动转速、力矩的双向耦合关系,建立电场与力场能量表达等效关系,通过做功Wr=Trθ(Tr为输出转矩,θ为角位移)表征永磁电机机电双向输入/输出的物理信息,进而获得永磁电机机电耦合动力学能量方程。

基于广义能量变分方法,将链传动机械系统能量分为动能、势能及外力做功[89],主要表达如式(1)所示,其中,基于式(1)动能定义,利用已建立的链条非线性弹簧阻尼模型、落煤诱导质量参数时空分布模型推导系统动能表达式,基于运动连续弹性体模型理论,引入圆环链刚体运动,构建刮板链空间组合模型刚柔耦合应变-位移关系,根据式(2)弹性体内部势能定义(σ为应力张量,ε为应变张量),获得系统刚柔耦合势能;根据式(3)弹簧弹性势能定义,推导获得链-链耦合界面势能和阻尼耗散能量方程;引入已建立了外载激励数学方程,获得摩擦力、落煤冲击等外部载荷做功表达式,根据作者提出的广义变分原理,利用拉格朗日乘子法和最小二乘法,构建各类边界条件等界面的势能表达式,可实现通过固支、简支边界条件、弹性边界条件模拟卡链、裂纹等特殊工况,最终建立时变多源驱动刮板输送机链传动系统总能量泛函方程。

其中:ρ为密度;d为位移矢量;σ为应力张量;ε为应变张量;k为各向弹簧单位面积刚度向量。

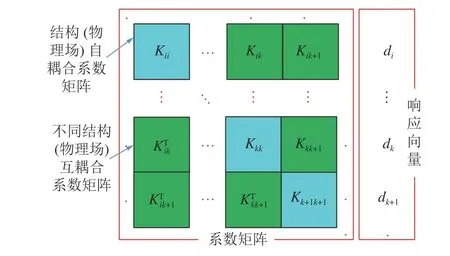

采用切比雪夫(Chebyshev)等正交多项式作为形函数展开链传动系统各向位移,根据物理场和空间位置有序排列驱动参数、系统动力学响应向量(图12),并据此组装形成系统的质量、刚度、阻尼等系数矩阵,建立不同工况下多永磁电机(多源)驱动链传动系统机电耦合非线性动力学模型,利用Jacobi 线性化方法求得系统模态特性,基于模态叠加与Newmark 等有限差积分法,研究方程快速求解方法,计算系统非线性动力学响应。

图12 系数矩阵协调排列示意图Fig.12 Coefficient matrix coordination arrangement diagram

3.3 多驱动刮板输送机链条张力脉动与主动控制

张力脉动及其链多向运动、电机电场等相互耦合是跳链、断链、磨损及电路电涌等故障的重要诱因,包括链传动多边形效应引起的固定周期特征,以及系统刚柔耦合及摩擦力、落煤冲击外载荷等非线性突变因素引起的宽带多线谱特征,具有宽时频、空间不均匀性的特点,多驱动刮板输送机具有高动态响应、可跟踪调节的优势,但同时也放大了张力脉动对整机性能的影响,因此张力脉动的主动控制是保障整机安全运行的关键。

针对上述问题,梳理产生张力脉动的外激励与结构参数变化诱发激励等因素,根据运行状态控制输入变量,将不同时空变化因素代入已建立的多永磁电机(多源)驱动非线性机电耦合动力学模型,研究不同工作状态下刮板链变形转化、摩擦力、落煤冲击等外载荷特性变化对链传动系统张力脉动时频特性的影响规律,明确系统张力脉动主要因素与其频率特征,基于外部激励和系统固有特性,揭示相关频率峰值响应机理,确定主要贡献因素;基于已建立的圆环链子结构模型,研究刮板链弹性变形、界面力学特征耦合转化等对张力脉动传递特性的影响规律,建立不同工况下张力脉动传递时空图谱。

设定各电机驱动输出分布比例,计算不同转矩/转速下链轮旋转周期激励系统的张力脉动幅频特性、传递特性,研究驱动力矩/转速、不同位置电机驱动力矩/转速分配规律对链传动系统张力脉动幅频、传递特性的影响规律,基于机电耦合动力学模型分析电机驱动参数与输出力学特性的对应关系,明确各电机驱动参数与电机驱动产生张力脉动的关系,结合张力脉动传递时空图谱,分析链传动系统张力脉动诱发不同位置电机处速度、转矩的脉动,基于机电耦合关系得到张力脉动引起驱动电路系统电流等驱动参数的脉动特性,建立起张力脉动与电机控制电路双向耦合映射关系,即构建起来了不同工况下张力脉动与各电机协同特性的关系,为张力脉动宽带自适应控制方法与多永磁电机协同控制方法的融合提供关系模型。

考虑多驱动刮板输送机机电、刚柔耦合的非线性动力学问题,摩擦力、落煤冲击等不确定参数等强干扰因素,传统的PID 等控制方法及部分高阶适应性控制方法会产生颤振,无法实现张力脉动的控制要求,提出利用干扰观察器可有效提高控制系统的抗干扰性与控制精度的优势,采用强鲁棒性非线性自适 应 反步控制(Robust Nonlinear Adaptive Backstepping Controller)+干 扰观测器(Disturbance Observer)的控制方式保证控制系统的精准控制和快速响应,根据前序研究,不同工况下选定相应的控制频段,以张力的均方误差为目标函数,引入干扰重构自适应控制方法与子带滤波器加权方法,实现全频段均衡控制,同时以张力脉动响应为控制误差信号,基于已确定的张力脉动和电机驱动参数的对应关系,通过电机协同实现张力脉动全频段均衡控制。

3.4 串联驱动刮板输送机主动容错与自适应协同控制

多驱动刮板输送机运行中,(永磁电机)存在失效的风险,应对电机故障突发工况,传统双驱动刮板输送机只能停机处理,而多驱动刮板输送机可通过切换机制、功率补偿、多电机之间的主动容错控制可实现刮板输送机的故障自愈,如图13 所示。因此建立智能体单元失效切换判定准则、主动容错控制策略,同时保障相邻永磁电机转速、转矩同步协同运行是实现刮板输送机智能化运行的关键。

图13 多驱动刮板输送机容错控制原理Fig.13 Fault-tolerant control principle of multi-drive scraper conveyor

首先通过布置振动、电流、温度等传感器建立永磁电机运行状态智能感知体系,分离异常的时频域特征信号,采用降噪自动编码器和高斯伯努利受限玻尔兹曼机方法,构建永磁电机故障诊断及失效预测模型,通过建立永磁电机执行器多故障类型特征,构建电机执行器故障未知输入观测器,利用一阶低通滤波器构建传感器故障诊断未知输入增维观测器,利用观测器的观测值和实际值形成的残差信号,采用序贯概率比检验方法,形成残差分析评判准则,实现故障发生点的准确分析判断,利用故障诊断和预测、故障切断准则,保障刮板输送机运行过程中故障或失效的永磁电机执行器快速隔离。

基于指数函数的平滑切换方法,在任意永磁电机故障基础上,将前一个故障或失效的电机执行器的控制量平滑切换至下一个(相邻的)正常工作的电机执行器上,使得多永磁电机驱动功率输出与控制策略再分配,形成硬件冗余容错控制,实现多永磁电机执行器故障或失效控制再分配。

分析永磁电机的软化系数,构建电机软化速度轨迹,分析多永磁电机在启动过程中同步误差及电机启动时间差异性,建立速度跟踪误差模糊规则表,确定改变各电机软化系数的控制器工作模式,以确保减少多永磁电机在启动过程中同步误差及电机启动时间差异性;利用模糊自调整过滤器和新型同步补偿器,研究基于改进交叉耦合的多永磁同步电机速度同步控制方法,保障多永磁同步电机的速度同步性能和动态响应能力。

融合链条张力脉动非线性动力学模型与煤流监测系统,建立刮板输送机运行负载在线辨识模型,基于电机输出参数与驱动参数的映射关系,保障永磁电机定子电阻和电感的在线识别,确定自适应控制率的设计依据,基于永磁电机状态空间模型,构建不连续冲击载荷干扰观测器,在线估计及补偿冲击载荷干扰,研究单智能体电机转速、转矩在线补偿的抗冲击鲁棒控制方法,探索相邻永磁电机的速度同步与转矩同步逼近方法,构建转速与转矩控制平滑切换机制,形成刮板输送机转速协同与转矩协调混合控制机制,设计集成网络通讯、多通道数据驱动与采集的实时控制器,保障不同工况下多智能体的控制稳定性和实时性。

4 结 论

1)多驱动刮板输送机新构型设计。模型构建是多驱动刮板输送机研发的基础,从刮板输送机的主要故障结构着手,以链传动系统的张力特征为指标,分析张力特征与落煤时变载荷、刮板输送机结构参数、驱动条件参数等多个因素的相互耦合作用,考虑煤矿工作面参数、载荷特征、驱动参数等条件建立多驱动刮板输送机新结构模型。

2)多驱动刮板输送机非线性机-电耦合动力学建模。链-链及链-链轮接触特性、链的多向变形耦合、刚柔及机电耦合、摩擦力等会显著影响刮板输送机系统动力学响应特性,而多驱动参数的引入导致链条的非线性和迟滞效应增强,准确的动力学模型能够描述链传动系统非线性特征、载荷时空分布特性,明确各部件及各因素对系统动力学响应的贡献,为多电机的自适应调控和结构优化设计提供理论支撑。

3)多驱动刮板输送机链条张力脉动与主动控制。张力脉动及其与链条多向运动、电机电场等相互耦合是跳链、磨损加剧、断链及电路电涌等故障的重要诱因,研究刮板链弹性变形、界面力学特征耦合转化等对张力脉动传递特性的影响规律,建立张力脉动传递时空图谱,形成基于多永磁电机自适应协同的张力脉动主动控制新方法,可有效抑制系统张力、电路脉动,提高装备可靠性。

4)串联驱动刮板输送机主动容错与自适应协同控制。应对智能体单元故障、失效等突发工况,研究永磁电机单一故障和复合多点故障的准确识别问题,明确永磁电机的切换准则,建立多永磁电机的容错分配控制策略,提出相邻智能体单元的速度同步与转矩同步逼近方法,构建转速与转矩控制平滑切换机制,形成刮板输送机转速协同与转矩协调混合控制。保证多工况下多智能体驱动重载刮板输送机强制稳定运行。