中深层煤炭地下气化的气化腔安全宽度计算方法

2024-04-08陈艳鹏赵宇峰陈姗姗薛俊杰张梦媛易海洋吴瀚琦

东 振 ,任 博 ,陈艳鹏 ,赵宇峰 ,陈 浩 ,陈姗姗 ,薛俊杰 ,张梦媛 ,易海洋 ,吴瀚琦

(1.中国石油勘探开发研究院, 北京 100083;2.中国矿业大学 深部岩土力学与地下工程国家重点实验室, 江苏 徐州 221116;3.华北科技学院建筑工程学院, 河北 廊坊 065201;4.中国石油天然气股份有限公司 储气库分公司, 北京 100101)

0 引 言

“双碳”目标驱动下,我国天然气近中期消费将持续保持高速增长,但是国内天然气规模上产面临压力,2021 年我国天然气对外依存度已达45%,天然气日益增长的消费需求与长期稳定自给之间的矛盾愈发凸显。2022 年2 月爆发的俄乌冲突导致欧洲天然气价格波动和供给短缺,为保障国家能源安全和社会经济发展需要,必须积极探索具有中国特色的天然气保供新思路[1]。中深层煤炭地下气化(Underground Coal Gasification,简称UCG)立足我国“贫油、少气、相对富煤”的化石能源禀赋特点,通过“化学采气”的方式将井工难以经济动用的煤炭资源通过石油工程技术原位转化为天然气[2-6],一旦中深层煤炭地下气化技术成熟并规模推广,将对缓解国内天然气供给压力发挥积极作用。

比利时、西班牙、加拿大、中国先后在Tulin(860 m)、EI Tremedal(580 m)、Swan Hills(1 400 m)、唐家会(522 m)开展了中深层煤炭地下气化试验[7],技术可行性已经得到证实,但是在实现商业开发前许多关键技术和特色工具装备还需系统攻关。合理设计气化炉宽度对于为保障气化过程安全、稳定、连续运行至关重要,如果气化宽度太小,低于经济门槛值的粗煤气产量没有经济效益;如果气化宽度过大,会导致顶板大面积垮落、严重破坏气化腔密闭性,一旦“上三带”沟通附近断层或含水层,气化腔突水会迅速降低反应温度和气化效率、甚至中断整个反应,同时还会诱发气体泄露和地下水污染等潜在风险。

国内外在气化腔宽度预测方面已开展研究工作:DAGGUPATI 等[8]对褐煤样品进行了29 次试验,研究了不同条件下气化腔体积、垂向增长率,认为气化腔体积与井距、气化时间、氧化剂流量相关。PRABU等[9]分别利用樟脑、木材、煤块在相同条件下进行模拟试验,发现不同材料燃烧后形成的气化腔都呈水滴状,氧化剂流速对气化腔扩展速度和最终形态影响很大,在低流速下气化腔更趋向于球形,而在高流速下则形成细长气化腔,灰分对气化腔扩展也有很大影响。JOWKAR[10]根据室内试验数据回归得到气化腔在不同方向的尺寸预测公式,PERKINS 根据国外现场试验的开挖数据,总结出气化腔宽度约为煤厚2~5 倍[11],辛林[12]建立了短壁气化方式的温度场扩展数学模型,黄温钢[13]基于梁模型提出了考虑热力耦合作用的短壁气化炉宽度计算方法,并指导矿井式UCG 现场试验设计。目前为止,基于可控注入点后退工艺的气化炉安全宽度计算方法还未见到报道。

笔者综合数值模拟、岩石微观结构表征等手段研究了热应力产生规律和岩石热损伤机理,基于气化腔理想扩展模型和薄板模型假设,建立采用可控注入点后退工艺的气化腔安全宽度计算模型和方法,并从顶板安全角度为水平井纵向靶区优选提供了新思路,以期为气化炉工程设计和运行控制提供科学指导。

1 气化腔理想扩展模型假设

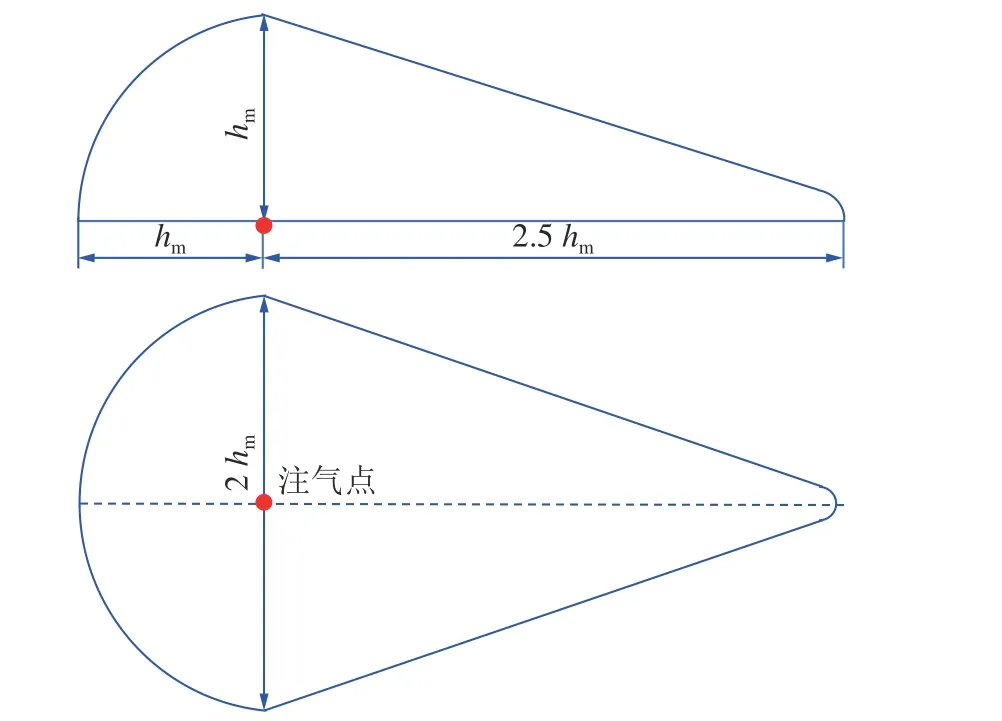

1987 年 可 控 注 入 点 后 退 工 艺(Controlled Retracting Injection Point,简 称CRIP)首 次 在 美国Rocky Mountain I 试验中获得成功[7]。CRIP 气化工艺能够根据气化进程和合成气质量向后连续拖动注气油管以调整新注气点位置,解决了连续造腔的难题,增加了单炉可气化煤炭量和气化作业的可控性、灵活性(图1),国内外普遍选择“水平井+CRIP 气化工艺”作为中深层煤炭地下气化的主流技术路线。目前主要气化炉型包括楔型(如Rocky Mountain I、Bloodwood Creek)和U 型(如Swan Hills、Chinchilla 5)2 种,二者气化效果相差不大[7],炉型选择需要根据具体地质条件确定,这里仅对U 型气化炉安全宽度计算进行讨论。

图1 U 型气化炉CRIP 气化工艺示意Fig.1 Schematic of CRIP process of U-shaped gasifier

气化腔扩展模型是研究顶板力学行为的基础,现场试验中气化腔顶板均发生了不同程度破坏垮落,开挖结果表明气化腔内部空腔占比较小,空腔下部依次被顶板碎石层、半焦/焦炭层和灰层充填(图1),气化腔横截面以“碗”型、“枣核”型为主。为方便理论推导,根据JOWKAR 得到的气化腔扩展尺寸预测公式[10],在数据分析基础上提出煤层气化腔“水滴型”理想扩展模型(气化腔高度≤煤厚hm):气化腔最大高度等于煤厚,气化腔最大宽度约为煤厚的2 倍,气化腔长度约为煤厚的3.5 倍,即在气化腔未发育至顶板前,气化腔在注气点位置处的垂向与宽度方向扩展速率近似相等,气化腔在注气点位置处向产气井方向的扩展速率约为向注气井方向扩展速率的2.5 倍(图2)。

图2 煤层发育阶段的气化腔理想模型Fig.2 Ideal model of gasification cavtiy in coal seam

2 气化腔顶板热破坏机理

2.1 岩石热损伤机理

为保证气化过程密闭性,UCG 选址时煤层顶板优先考虑细砂岩、泥岩类型,砂岩、泥岩等碎屑岩是由颗粒、胶结物、孔隙构成的非均质材料,温度场很难在岩石中均匀传播,即使岩石内部温度相同,由于不同组分的热膨胀系数不同,也会因为岩石内部不协调变形而产生热应力,当热应力超过岩石内部组分强度时发生破坏。通过FLAC3D软件研究岩石热应力规律,以期揭示煤层顶板岩石的热损伤机理。

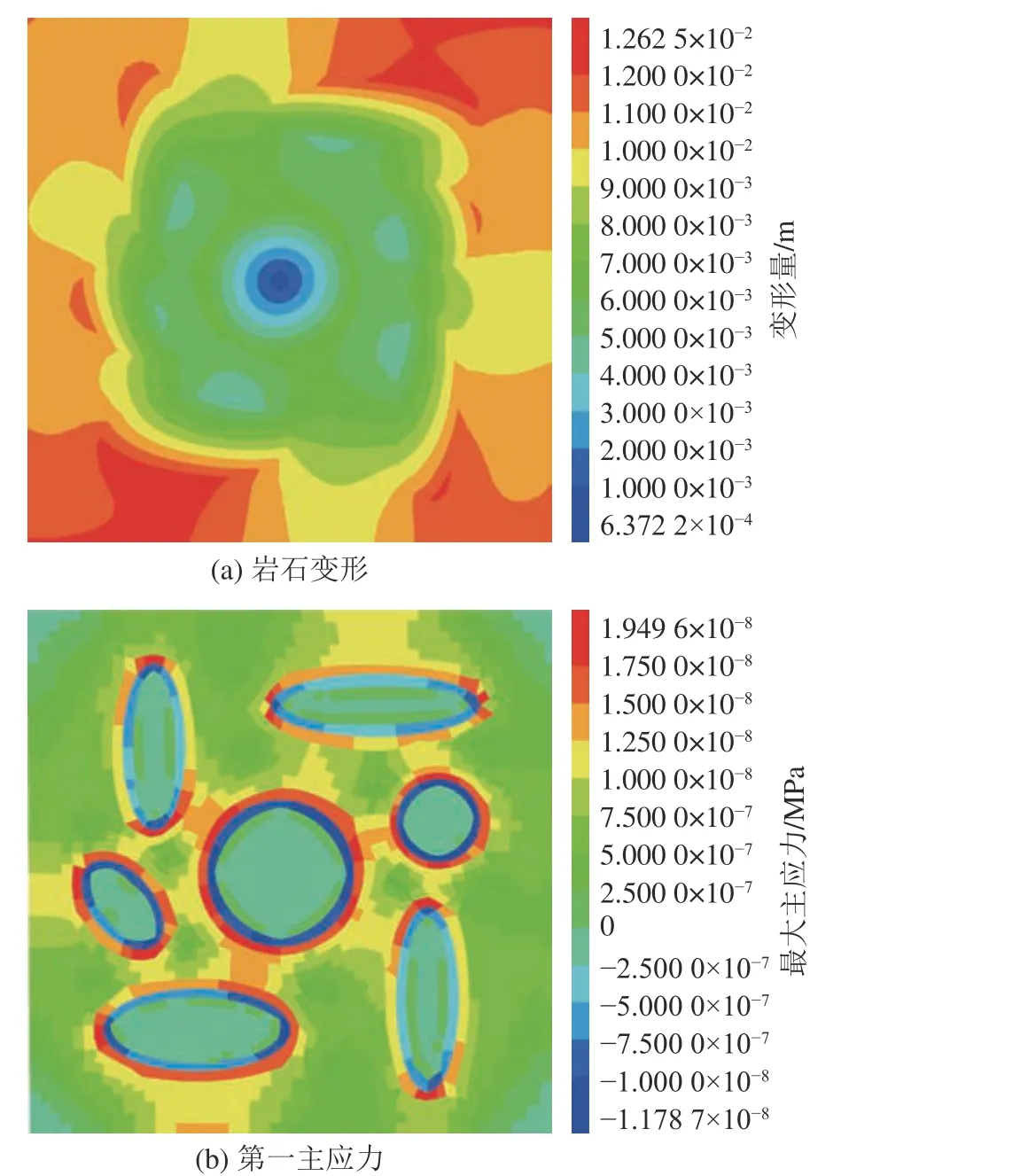

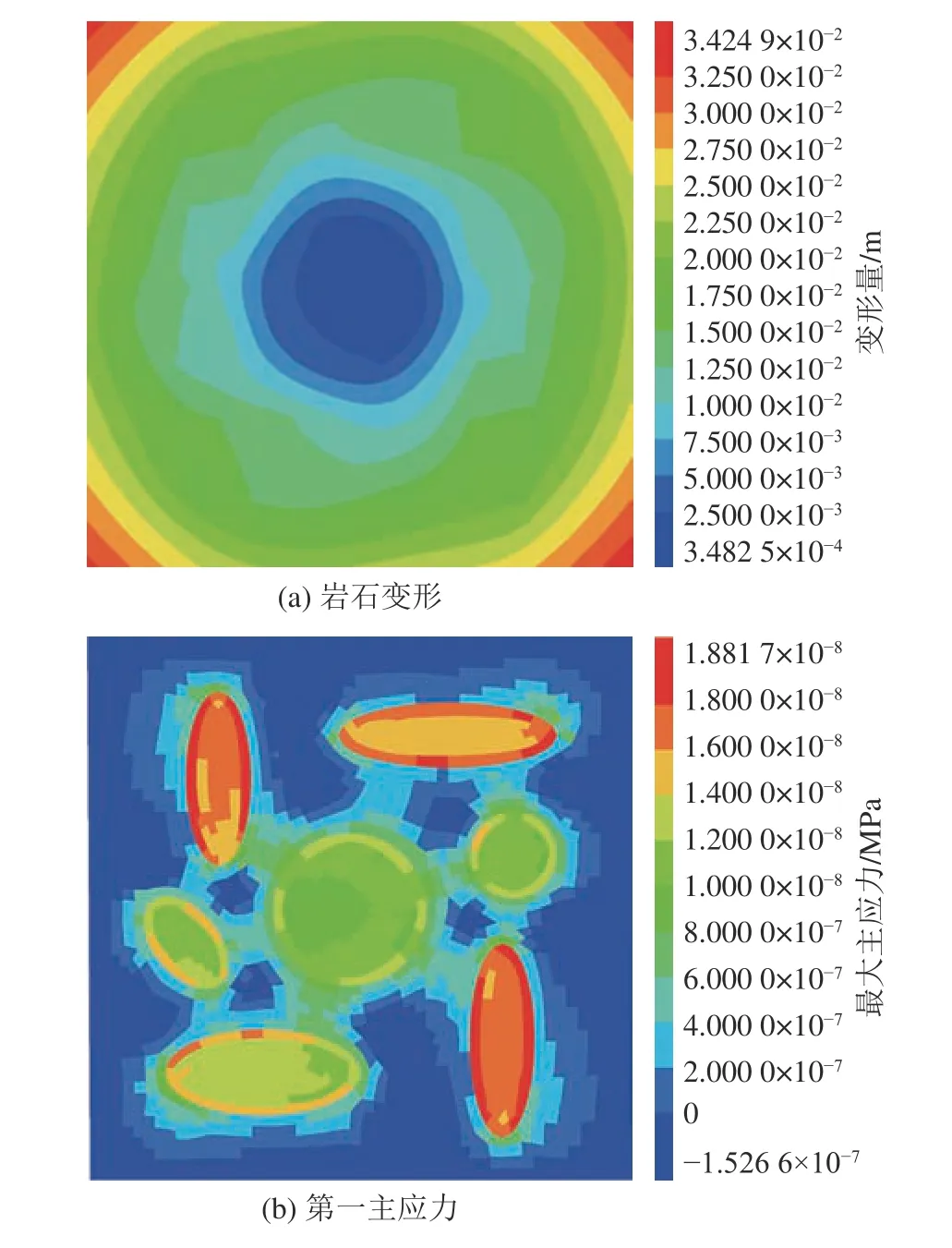

1)模型创建与参数设置。图3 为二维模型受力与网格划分。二维岩石模型的尺寸为5 m×5 m,四边形网格尺寸为0.1 m×0.1 m,假设岩石由基质、内嵌颗粒组成(忽略胶结物和孔隙),其中基质面积占比51.3%,内嵌颗粒面积占比48.7%,模型两向受压(大小均为12 MPa)。模型初始温度为20 ℃,加热后温度达到1 200 ℃,采用稳态方法模拟。为避免因岩石力学参数不同干扰模拟结果,将基质与内嵌颗粒的弹性模量、泊松比设置为相同数值,具体参数见表1。

表1 岩石数值模型参数Table 1 Parameters of rock numerical model

图3 二维模型受力与网格划分Fig.3 Force condition and grid division of 2D model

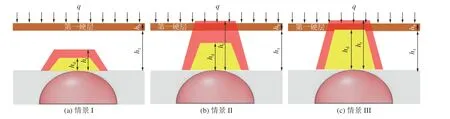

2)数值模拟结果。根据基质与内嵌颗粒热膨胀系数大小关系分3 种情景讨论(表1)。①情景I:基质与内嵌颗粒热膨胀系数相同,模拟结果表明岩石均匀变形,岩石内部均匀受压(图4)。②情景II:基质热膨胀系数小于内嵌颗粒,岩石出现不规则变形并产生拉应力,拉应力最大值出现在基质与颗粒交界处(图5)。③情景III:基质热膨胀系数大于内嵌颗粒,岩石同样出现不规则变形,拉应力最大值出现在颗粒中(图6)。由此可见,高温下岩石发生不规则变形,最大拉张热应力出现在颗粒界面或热膨胀系数较小的颗粒中。对于泥质胶结的碎屑岩,当胶结物强度小于颗粒强度时,更容易因胶结物破坏而发生沿粒破坏;对于铁质或硅质胶结的碎屑岩,当颗粒强度小于胶结物强度时,更容易在强度低的颗粒发生穿粒破坏,颗粒剥落形成新孔隙空间。

图4 情景I 时岩石变形与第一主应力结果Fig.4 Results of rock deformation and first principal stress in scenario I

图5 情景II 时岩石变形与第一主应力结果Fig.5 Results of rock deformation and first principal stress in scenario II

图6 情景III 时岩石变形与第一主应力结果Fig.6 Results of rock deformation and first principal stress in scenario III

假设内嵌颗粒比基质热膨胀系数(10-5/K-1)小,岩石内部应力随内嵌颗粒热膨胀系数减小呈现分段变化规律:当内嵌颗粒与基质的热膨胀系数比值在[0.01,1)时,岩石内部最大拉应力与最大压应力快速增大(图7),拉应力比压应力大一个数量级,该阶段岩石内部非均质性越强、热应力非均质性也越强,发生拉张破坏的可能性越大;当内嵌颗粒与基质的热膨胀系数比值小于0.01 时,岩石内部应力基本不随热膨胀系数改变。

图7 应力随内嵌颗粒热膨胀系数变化规律Fig.7 Stress varies with thermal expansion coefficient of the embedded particles

3)岩石热损伤机理分析。室内物模实验表明煤炭地下气化最高温度可达1 200 ℃以上[14-15],岩石从常温加热到1 200 ℃的过程中,会发生矿物脱水、矿物分解、晶体膨胀、矿物熔融等系列物理化学反应,岩石中的自由水、层间水、吸附水、结晶水随温度升高相继挥发逸出,增加孔隙空间的同时导致颗粒、胶结物强度变化。高温作用下高岭石逐步转化为偏高岭石和莫来石,伊利石脱羟基后体积膨胀,随后转化为假莫来石、莫来石,白云石和方解石也会分解为氧化镁和氧化钙,矿物分解导致岩石矿物组成和孔隙结构都发生变化。石英是砂岩、泥岩的主要成分,570 ℃左右由α相变为β相导致体积增加[16],部分泥质胶结物在温度超过800 ℃后发生熔融,气体溢散后留下气孔。在系列物理化学反应的综合作用下岩石内部裂隙宽度、空间不断增大,泥岩在不同温度下的电镜扫描结果也佐证了这一变化过程(图8),泥岩加热到200 ℃时开始出现微裂隙;加热到400 ℃时裂隙发育更加明显(宽度0.41 μm),主要是沿颗粒边缘破裂;加热到600~800 ℃时,裂隙数量增多、尺寸变大(宽度分别为1.02 μm 和1.89 μm);加热到1 000 ℃时除出现较大裂隙(宽度2.7 μm)外,还产生了大量孔隙;1 200 ℃时裂隙连通性明显增加,气孔发育较大。基于对热应力规律认识,岩石中原有或新生成的裂隙、孔隙被气体充填后与周围颗粒或胶结物的热膨胀系数差距进一步变大,从而产生更大拉张热应力,当拉应力超过颗粒或胶结物的抗拉强度后会继续使裂隙扩展。由此可见,岩石热损伤是岩石物理化学反应与热应力互相促进、共同作用的结果,岩石热损伤引起的微观结构变化是导致岩石力学性质、物理性质变化的根本原因。

图8 不同温度下泥岩的微观结构(鄂尔多斯盆地河曲地区煤矿顶板)Fig.8 Microstructures of mudstone at different temperatures (roof of coal mine in Hequ Area, Ordos Basin)

2.2 气化腔顶板薄板模型

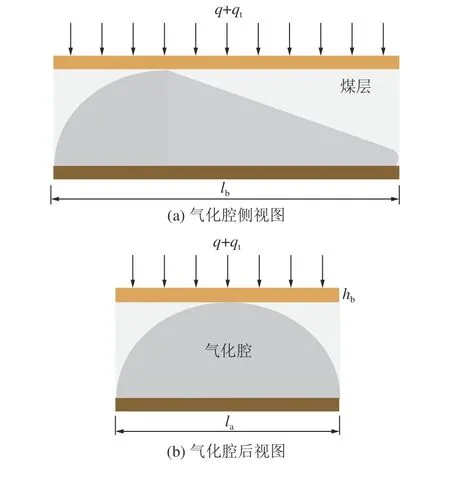

非关键层顶板破坏后对气化过程稳定性影响有限,现场作业更关注硬岩层破坏对气化的影响。将煤层上部第一个硬岩层不发生大面积垮落时的宽度定义为气化腔安全宽度。在注气点不断后退过程中会形成若干个气化腔,气化腔最大宽度可扩展至煤厚5 倍[11],选址时考虑气化煤量、热效率和产气经济性,一般会选择煤厚超过10 m 的煤层作为中深层UCG 的目标煤层,因此一般满足将硬岩层视为薄板模型的几何条件(1/8<硬岩层厚度/气化腔宽度<1/5),可将裸露于气化腔中的硬岩层近似看成四边固支的“薄板”,气化腔宽度是薄板短边,气化腔沿轴向扩展长度是薄板长边(图9),其中,la为气化腔宽度,m;lb为气化腔长度,m;hb为第一硬岩层厚度,m;q为顶板硬岩层的自重及其上部载荷,MPa;qt为顶板受到垂向热应力,MPa。

图9 气化腔顶板几何尺寸及承受载荷Fig.9 Size and load bearing capacity of gasification cavtiy roof

高温作用下薄板底面和顶面因温度差产生水平和垂直热应力:①水平热应力由2 部分构成,一部分是由于顶板和周围地层温差导致的水平压应力,另一部分是由于顶板的顶底面温差导致的热应力,在顶板底部表现出拉张应力。②顶板垂向热应力变相增加了硬岩层垂向载荷。此外,高温会改变岩石的力学性质(抗拉强度、弹性模量)与热物理性质(导热系数、热膨胀系数、比热容),忽略气化压力对顶板的正向作用,推导基于薄板假设的顶板安全宽度计算模型。

1)顶板水平与垂向热应力。图10 为气化腔顶板受力模型(没有标注顶板垂向受力),顶板底面温度为T2,顶板顶面温度为T1,T2始终大于等于T1,假设温度场在顶板水平、垂直方向上均匀传播,用顶板与地层最大温差代替平均温差,顶板水平方向热应力[17]为

图10 气化腔顶板薄板受力模型Fig.10 Stress model of gasification cavtiy roof

只考虑热应力的影响,根据广义胡克定律得到顶板垂向应变为

若忽略顶板下部垂向形变,可得到顶板垂直方向热应力表达式:

式中:qt为顶板垂直方向所受热应力,MPa;σx、σy为顶板受到的水平热应力,MPa;ΔT1为顶板与地层最大温差T2-T0,℃;μ为顶板岩石泊松比,E为顶板岩石弹性模量,MPa;εz为顶板垂向应变;α为顶板岩石热膨胀系数,℃-1。

2)顶板最大弯曲热应力。假设顶板垂向温度沿厚度方向线性变化,对应的热膨胀也沿厚度线性变化。如果顶板周围自由无约束,不均匀受热使得平板变为球面状,中性面处的曲率半径等于R,顶板上下表面的温差为ΔT2=T2-T1,根据文献[18]可得:

自由膨胀条件时顶板弯曲不产生热应力,但如果顶板的四周固定,则在周边处产生弯矩M,此弯矩与球面的曲率相抵消,即

式中:ΔT2为顶板上下表面的温差T2-T1,℃;σ1为顶板最大弯曲热应力,MPa;M为沿顶板边缘单位长度的弯矩,N·m;R为顶板中性面处的曲率半径,m;I为顶板截面惯性距,m3;D为顶板的弯曲刚度,N·m。

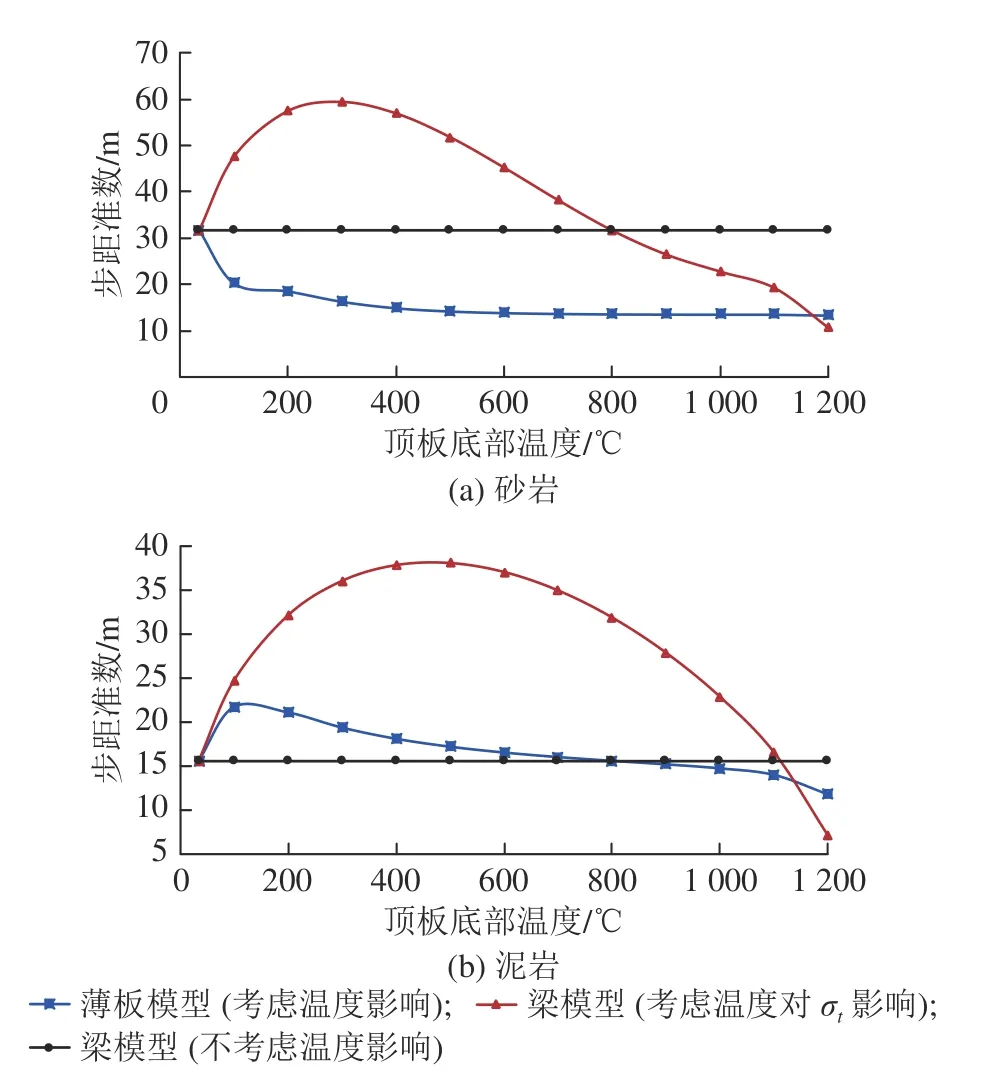

3)顶板最大拉应力。薄板周边弯矩绝对值大于中心处弯矩,长固支边中部的拉应力最先达到岩石抗拉强度,根据Marcus 修正解,固支条件下薄板模型的中部主弯矩的绝对值以及弯矩表达式[19]分别为

式中:σmax为不考虑热应力时的最大拉应力,MPa;M1为薄板中部弯矩,N·m; λ为气化腔的几何形状系数,等于气化腔的宽度与长度之比;σd为顶板所受拉应力,MPa。

4)气化腔安全宽度计算模型。考虑温度对顶板岩石力学性质、热物理性质影响,根据顶板拉张破坏准则(顶板最大拉应力大于等于岩石抗拉强度时发生拉张破坏),由式(3)、式(9)、式(12)推导得到极限状态下顶板安全宽度计算公式:

式(13)等号右边与气化腔长、宽无关的部分是步距准数lm,lm不再是一个定值,不考虑温度影响时式(14)退变为式(15):

式(13)是关于顶板安全宽度的隐函数,忽略μλ2小量的影响,且在lb>la的前提条件下,得到顶板安全宽度解析表达式:

根据采矿工程的“关键层”理论[20],硬岩层控制着上部若干地层,煤层上部的伪顶或软岩层在气化腔发育过程中会发生垮落,此时需根据软岩层高度修正顶板安全宽度,进而得到气化腔安全宽度计算公式:

式中:Wc为气化腔安全宽度,m;h1为第一硬岩层到煤顶距离,m;φ为顶板垮落角,一般取45°~75°。

对气化腔安全宽度计算模型进行讨论:①以顶板与地层最大温差代替平均温差,热应力计算结果比实际情况要大。②当气化腔长度lb远大于气化腔宽度la时(λ趋近于0),薄板模型退变为梁模型,薄板模型考虑了气化腔发育长度对安全宽度的影响,更符合中深层煤炭地下气化CRIP 气化工艺实际情况。③温度影响顶板受力和岩石力学、热物理性质,考虑温度影响后步距准数lm不再是常数。④气化腔宽度与长度相等时,硬岩顶板“裸露”面积达到极大值,顶板容易发生“见方垮落”,气化运行过程中应该重点关注。

3 气化腔安全宽度影响因素与计算方法

3.1 步距准数影响规律

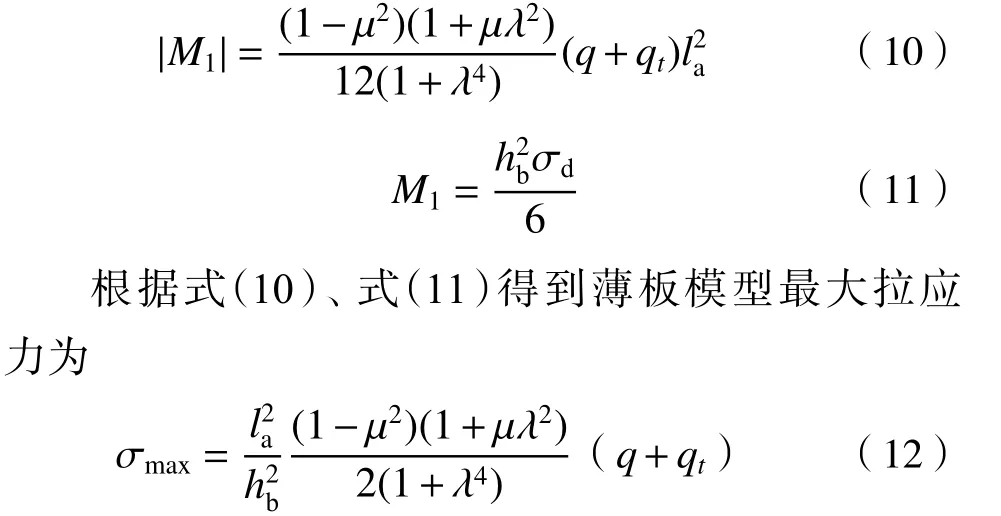

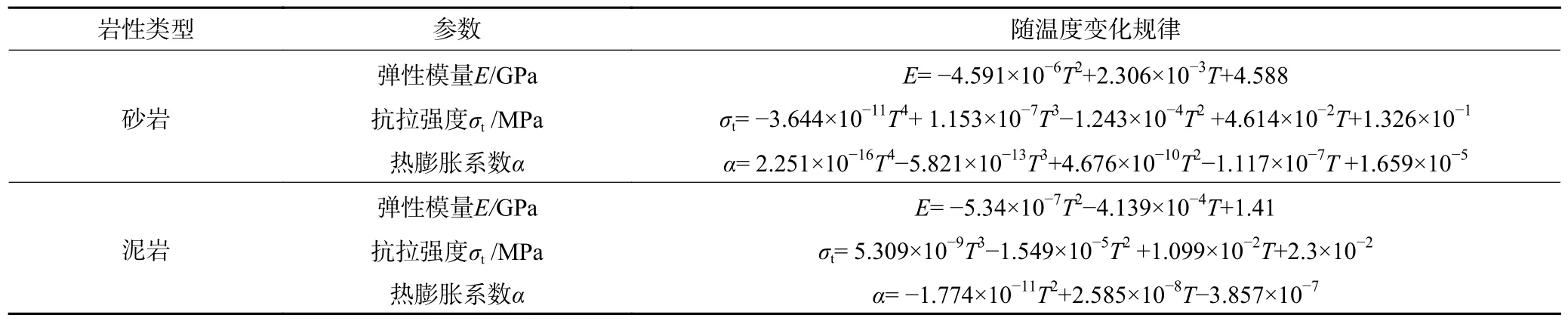

步距准数与气化腔几何尺寸无关,仅与顶板自身性质和温度场相关,可将其作为衡量顶板破坏难易程度的指标。通过算例研究步距准数影响因素及规律,假设煤层埋深1 000 m,第一硬岩层厚10 m(煤层直接顶板),承受载荷0.35 MPa,假设温度场未影响硬岩层顶面,硬岩顶面温度(T1)、硬岩原始温度(T0)均为35 ℃,抗拉强度1 MPa,泊松比0.3,表2 为砂岩、泥岩力学参数与热膨胀系数随温度变化规律[21]。

表2 砂岩、泥岩各参数随温度的变化规律Table 2 Variation of parameters of sandstone and mudstone with temperature

如图11 所示,①温度影响:仅考虑温度对抗拉强度影响时的梁模型忽略了热应力影响,导致计算结果偏大,原因是温差较小时步距准数主要受岩石自身力学性质和载荷影响,随着温差变大,热应力的作用逐渐增大,总体效果是热应力减弱了抗拉强度变化对步距准数的影响;薄板模型的步距准数在顶板底面温度为100 ℃左右时迅速变化,相比力学强度变化阈值温度(400~600 ℃)有所降低。②顶板岩性:岩性不同导致岩石力学、热物理性质随温度变化规律差异较大,因此步距准数变化规律也有所不同,但是不论砂岩还是泥岩,当温度超过1 000 ℃后二者的步距准数都小于常温条件下的数值。③升温速率:在相同板底面温度(T2)的情况下,升温越快顶板整体受热越不均匀,ΔT1不变而ΔT2变大,由式(14)推断步距准数变小,说明此时顶板更易破坏。

图11 步距准数随顶板底面温度变化规律Fig.11 Variation law of step number with gasification time

根据第一硬岩层与非关键层热破坏范围、温度影响范围的空间关系,分3 种情况讨论步距准数计算(图12)。情景I:第一硬岩层到煤顶距离同时大于非关键层热破坏范围和温度影响范围(h1>ht,h1>hd),按式(15)计算步距准数;情景II:第一硬岩层受到温度影响,但不受非关键层顶板热破坏影响时(ht>h1,h1>hd),考虑温度对硬岩层岩石力学、热物理性质影响,按式(14)计算步距准数;情景III:第一硬岩层同时受到温度与非关键层热破坏范围影响(ht>h1,h1+hb>hd>h1),根据热破坏高度对硬岩层厚度折减后,按式(14)计算步距准数。其中,h1为第一硬岩层到煤顶距离,m;h1=0 时说明第一硬岩层为直接顶;hb为第一硬岩层厚度,m;ht为顶板温度影响高度,m;hd为非关键层热破坏高度,m。

图12 气化腔安全宽度计算情景分析Fig.12 Scenario analysis of safety width calculation of gasification cavtiy

3.2 气化腔安全宽度计算方法

气化腔安全宽度计算包括5 个步骤:①通过室内实验掌握顶板岩石力学、热物理性质随温度变化规律;②利用关键层理论识别煤层上部第一硬岩层,并确定所受载荷;③根据第一硬岩层与非关键层热破坏、温度影响范围空间关系,选择合适公式计算步距准数;④将气化腔宽度与长度几何关系(气化腔理想扩展模型时lb=1.75la)和式(16)计算结果绘制成图版,曲线交点的纵坐标为气化腔安全宽度、横坐标为对应气化腔长度。⑤如果第一硬岩层不是直接顶,需根据式(17)修正气化腔安全宽度。

如图13 所示,气化腔安全宽度随气化腔长度增加呈现先快速降低后趋于平稳的“两平台”变化规律。顶板温度、顶板岩性、气化腔几何形态共同决定了气化腔安全宽度,在本算例中,35 ℃与1 000 ℃时砂岩顶板安全宽度计算结果分别为34.3 m 和14.1 m,忽略温度影响后计算误差达到58.9%,泥岩顶板在35 ℃与1 000 ℃时安全宽度计算结果分别为16.7 m和15.9 m,误差相对较小。气化腔发育形态与煤质和气化工艺有关(流量、气化剂配比等),气化腔几何关系直线的斜率越小表明气化腔越“狭长”,交点右移趋势越明显。

图13 气化腔安全宽度与气化腔长度关系Fig.13 Variation law of safety width with the length of gasification cavtiy

国内外煤炭地下气化试验的煤厚集中在5~10 m[7],吐哈-三塘湖盆地、准噶尔盆地东缘和南缘发育大量单层厚度超过10 m 的煤层,如何在10~25 m 煤层中确定水平井纵向靶区是目前尚未解决的工程难题,从保证顶板不发生大范围垮落破坏的安全角度[22],提出水平井纵向靶区确定方法:①当气化腔安全宽度大于2 倍煤厚时(Ws≥2hm),此时在煤层任意位置布井都能确保顶板不发生大范围垮落,为提高煤炭资源利用率,建议将水平井布置在近煤层底部(图14a);②当气化腔安全宽度小于2 倍煤厚时(Ws<2hm),一种方案是水平井距煤顶距离不超过气化腔安全宽度的一半(图14b),该方案气化控制相对容易、顶板破坏垮落风险小,但资源利用率较低,因此更适宜于技术不成熟的试验阶段;第二种方案是水平井仍布置在近煤层底部(图14c),通过精细控制并配合过程监测,使气化腔宽度发育至Ws前及时后退注气点,上部煤岩缺少支撑后更易剥落增加资源利用率,但气化过程中对运行控制和监测要求更高,控制不当容易造成顶板大范围垮落,该方案更适宜于气化控制技术相对成熟的开发阶段。

图14 煤层中水平井纵向靶区示意Fig.14 Location of horizontal well target area in coal seam

4 结 论

1) 岩石热损伤是岩石物理化学反应(岩石脱水、脱羟基膨胀、矿物转化、晶体相变、矿物熔融等)与热应力互相促进、共同作用的结果,岩石热损伤引起的微观结构变化是导致岩石力学性质、物理性质变化的根本原因。岩石内部的颗粒界面或热膨胀系数较小的颗粒是最容易产生拉张热破坏的位置,当胶结物强度小于颗粒强度时,容易因胶结物破坏而发生沿粒破坏;当颗粒强度小于胶结物强度时,容易在强度最小的颗粒发生穿粒破坏,颗粒剥落后形成新孔隙空间。

2) CRIP 气化工艺在连续造腔方面具有优势,在点火、气化、处理井下复杂事故时操控性更强,“水平井+CRIP 气化工艺”是中深层煤炭地下气化可行的技术路线。如果气化腔发育至煤顶后仍然继续气化,顶板会不断“裸露”在气化腔中,相比梁模型,将顶板假设为薄板模型更加接近实际情况。由于气化腔内最高温度能够到达1 200 ℃,因此“裸露”的顶板受到高温影响,此时步距准数不再是定值,需要根据气化腔顶板热破坏范围与顶板硬岩层的空间位置关系确定具体数值。

3) 在薄板模型中,气化腔安全宽度随气化腔长度增加呈现先快速降低后趋于平稳的“两平台”变化规律,将气化腔长宽几何关系直线和气化腔安全宽度计算结果绘制成图版,直线与曲线交点的纵坐标为气化腔安全宽度,气化腔长宽几何关系直线的斜率越小表明气化腔越“狭长”,交点右移趋势越明显。

4) 当气化腔安全宽度大于2 倍煤厚时,在煤层任意位置布井都能确保顶板不发生大范围垮落,为提高资源利用率,建议将水平井布置在煤层底部;当气化腔安全宽度小于2 倍煤厚时,从降低顶板垮落风险、有利于气化控制角度,建议将水平井纵向靶区设计在距离煤顶不超过气化腔安全宽度一半的位置。