煤层顶板间接压裂裂缝扩展机制及影响因素

2024-04-08马啸天

李 勇 ,陈 涛 ,马啸天 ,吴 翔

(1.中国矿业大学(北京) 地球科学与测绘工程学院, 北京 100083;2.中联煤层气有限责任公司, 北京 100016)

0 引 言

我国煤层气资源丰富,历次评价显示仅2 000 m以浅煤层气资源量超过30 万亿m³,同时还有巨量深部资源有待勘探开发[1-2]。我国浅部煤层普遍呈现低渗、低压、低饱和度和高含气性特征[3-4],碎软低渗煤层约占我国煤炭资源总量60%[5-6],其具有低力学强度、低弹性模量、高泊松比和塑性大易破碎等特点,应用传统水力压裂技术面临着裂缝在煤层中难以长距离延伸,易出现煤粉阻塞、裂缝扩展困难等问题,形成了大量低产低效井,如何高效开发碎软低渗煤层煤层气资源是制约我国煤层气产业化发展的重要技术难题[7]。ARNOLD III 等[8]2003 年提出间接压裂概念,OLSEN 等[9]在2007 年将间接压裂技术应用于煤层气开发当中,并形成了一套垂直方向上的压裂导流技术理论体系。间接压裂不同于直接压裂煤层,其对煤层顶底板进行压裂,通过顶底板贯穿裂缝扩展沟通目标煤层,具有裂缝规模较大、煤粉产出低、施工压力低、对煤层伤害小等特点,是解决碎软低渗煤层改造难题的有效途径[10]。

我国已将间接压裂技术应用于鄂尔多斯盆地东南缘韩城区块120 余口井,平均单井增产近1 000 m3,同时也在大宁-吉县区块、淮北矿区等地区开展了应用尝试[11-13]。煤层顶板岩性、煤体结构、射孔位置和地应力场是影响顶板间接压裂施工的重要因素[14-15]。为探究间接压裂和直接压裂裂缝扩展差异,数值模拟方法被应用于揭示间接压裂人工裂缝分布规律及扩展规律[16]。但是间接压裂受地质和工程等多因素综合影响,且碎软低渗煤层样品制备困难,已有研究普遍围绕单一因素展开,缺少多因素综合影响机制的系统研究,制约了对间接压裂裂缝扩展规律的宏观认识。

基于此,笔者开展间接压裂影响因素的针对性研究,构建煤层顶板间接压裂裂缝扩展的物理试验模型和数值模拟模型,揭示煤层顶板间接压裂裂缝穿层进入煤层作用机制,讨论煤层及顶底板杨氏模量、泊松比、地应力特征等因素对间接压裂改造效果影响,进一步通过不同地层及地应力组合情况下的参数模拟分析,提出水平井间接压裂煤层改造效果优化建议。相关成果可为构造煤发育区煤层气开发提供技术支持。

1 试验和模拟设计

1.1 基础样品和试验设备

准确认识目标煤层及其顶底板岩层力学性质是选择合适间接压裂方案、提高改造成功率的关键,也是物理模拟试验和数值模拟的基础(图1)。碎软低渗煤层在黔西和滇东地区普遍发育,采用云南白龙山煤矿二叠系C2 煤层(无烟煤)及其顶板(粉砂质泥岩)分别制作25 mm × 50 mm 柱塞各3 个进行岩石单轴抗压试验,25 mm × 12.5 mm 柱塞各3 个用于抗拉试验(表1)。受碎软煤层柱样制备制约和多岩性复杂因素影响,采用煤岩结构相对稳定的煤岩样品和单一的粉砂质泥岩开展物理模拟,同时由于煤岩顶板岩性力学性质一般明显强于煤层,相关研究结果对认识裂缝扩展机制具有指示意义。

表1 单轴压缩试验测试结果Table 1 Test results of uniaxial compression experiment

图1 直接压裂和间接压裂影响因素差异对比Fig.1 Comparison of influencing factors of direct fracturing and indirect fracturing

煤和顶板粉砂质泥岩弹性模量分别在1.80~1.89 GPa 和26.37~27.97 GPa,粉砂质泥岩的弹性模量明显大于煤岩,差值在24.48~26.17 GPa。煤和粉砂质泥岩泊松比分别为0.31~0.35 和0.26~0.29,煤泊松比要大于粉砂质泥岩。煤和粉砂质泥岩抗拉强度分别为0.75 MPa 和2.05 MPa,煤抗拉强度明显低于粉砂质泥岩(表2)。

表2 抗拉试验测试结果Table 2 Tensile test results

采用自主研制水力压裂模拟装置开展不同煤岩组合压裂试验,该装置为三轴围压腔加载,破裂压力、裂缝延伸压力以及泵注压力均可实时监测(图2)。装置试验参数如下:温度范围 0~150 ℃,轴向压力加载范围为 0~70 MPa、高压泵注入压力为 0~45 MPa、注入排量为 0~45 mL/min。试验装置加压模块主要由 A、B、C 3 个高压泵组成,A 泵采用清水提供围压,B 泵提供轴向压力,C 泵提供注入流体压力。每个高压泵都接有独立传感器,可独立记录数据。

图2 拟三轴水力压裂设备和测试样品组合Fig.2 Quasi-triaxial hydraulic fracturing equipment and test sample combination

1.2 间接压裂样品试验设计

为降低煤岩及粉砂质泥岩机械损伤,沿垂直层理的方向制取直径50 mm,长100、70、50 mm 和30 mm煤柱每种各4 个, 长50 mm 和30 mm 粉砂质泥岩柱塞每种各4 个,柱塞上下试件两端平整度设置为<0.03 mm,以避免试件在试验中损伤及降低试验结果误差。将制作好的煤样和粉砂质泥岩样品使用环氧树脂和硬化剂混合胶黏接在一起,制作成4 种ø50 mm×100 mm 柱塞共12 块,柱塞组合形式见表3。黏接完成后在端面中心进行钻孔,其中ø50 mm×100 mm 煤岩柱塞选取完整程度较高的端面进行钻孔,其余柱塞在粉砂质泥岩部分端面进行钻孔。试验采用4 mm 钻头向试件内部进行钻孔。

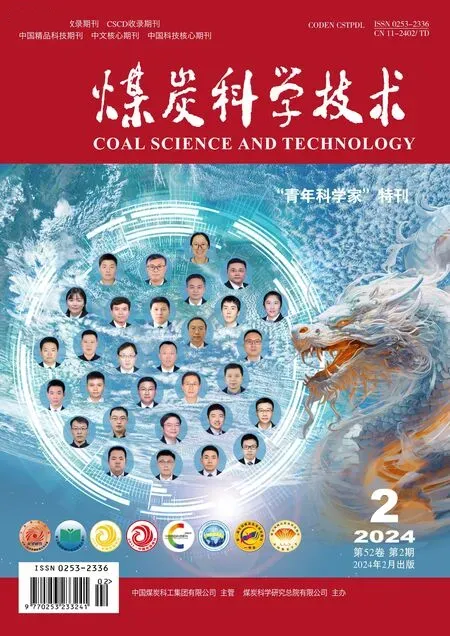

表3 不同尺寸煤岩组合试件水力压裂试验参数Table 3 Hydraulic fracturing test parameters of coal specimens of different sizes

为保证加压仓密闭性,在样品两端与加压块之间粘接硬塑料片以填充样品表面微裂缝。试验采用恒流注入模式,通过压裂钢管向试件中注入清水+白色示踪剂的压裂液,压裂液注入速率为2 mL/min 或4 mL/min。压裂过程中,监测系统配合高频压力传感器全程记录和监测压裂试件过程的注入压力,精确采集试件起裂和裂缝扩展全过程流体压力变化。当试件发生破坏后,注入压力会迅速降低,而后逐渐平稳,平稳后立即停止试验以免试件受到不必要破坏,同时观测记录试件在压裂过程中轴压和围压变化(图3)。

图3 物理模拟试验具体步骤Fig.3 Experimental steps of physical experiments

1.3 数值模拟试验设计

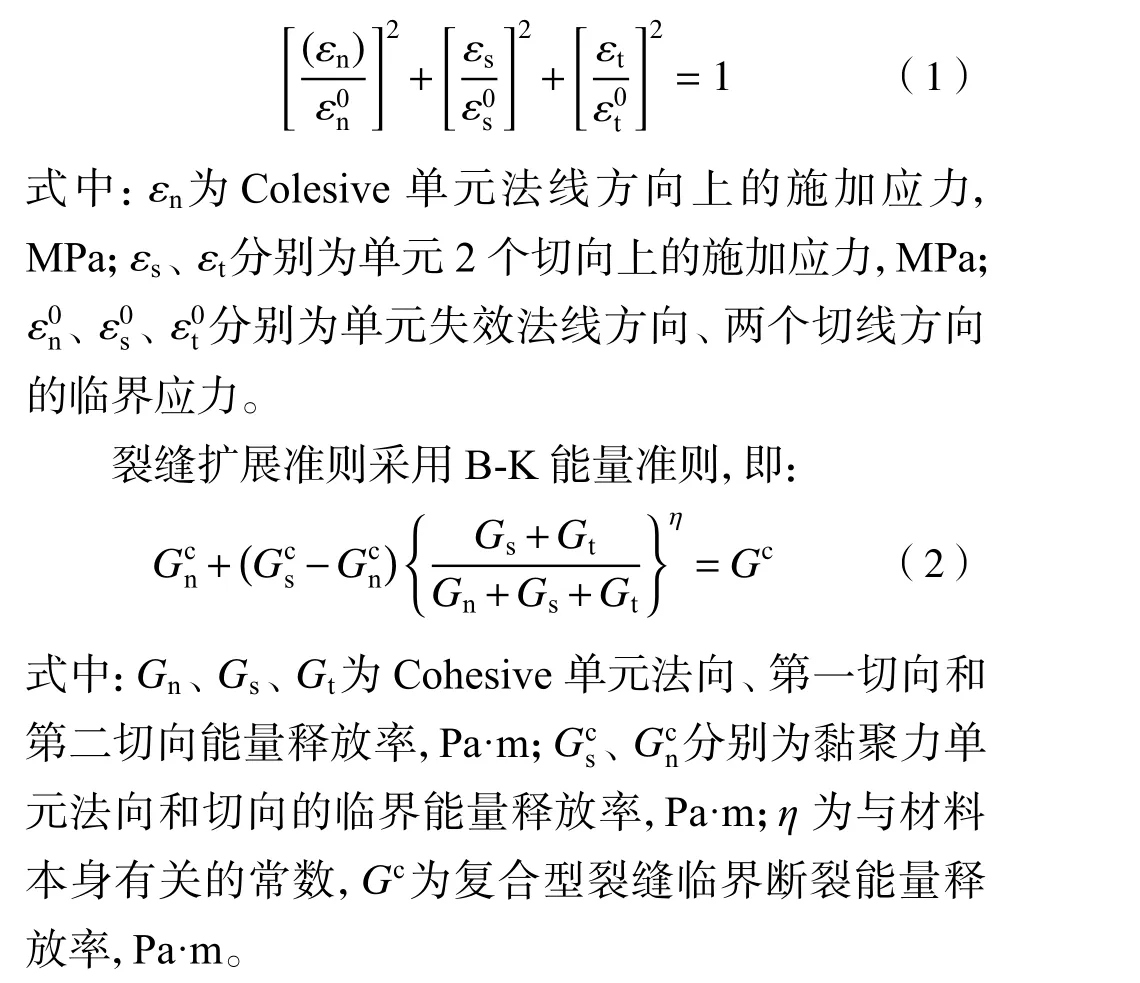

物理试验存在着模型尺度小、样品与地层应力情况与实际存在偏差等问题,采用ABAQUS 软件中扩展有限元法可以对不同地层组合的大尺度模型进行数值模拟分析[17-18],探究影响间接压裂技术改造效果的关键参数。采用Cohesive 单元黏聚力模型来描述水力裂缝扩展,本文使用二次应力准则作为初始损伤准则,即当3 个方向的应力比平方和达到1 时,cohesive 单元开始发生损伤,用式(1)表示:

根据煤层间接压裂技术的特点建立了“顶板-煤层-底板”三层式模型,模型起裂位置设置于顶板,模拟包括双翼裂缝的两翼,模型长100 m,宽60 m,顶板厚70 m,煤层厚10 m,底板厚20 m。由于煤和顶底板岩石的力学性质差异,绝大多数裂缝缝高控制在煤层与底板界面以上,为更好观察裂缝穿层后在煤层及顶板中扩展情况,煤层选用较大厚度10 m。考虑到边界效应影响,煤层顶底板厚度至少为煤层厚度5 倍以上,取70 m。数值模拟中裂缝扩展至煤层后,裂缝高度将控制在煤层中,只有极少数情况下裂缝会穿过煤层与底板岩层的界面扩展至底板,根据多次模拟经验将底板岩层厚度设置在20 m,模型如图4 所示。模型中煤层及顶底板弹性模量、泊松比、抗拉强度均采用单轴压缩试验测试结果和抗拉试验测试结果,其余参数见表4。

表4 间接压裂有限元模型相关参数Table 4 Parameters related to finite element model of indirect fracturing

图4 间接压裂数值模型示意Fig.4 Schematic of indirect fracturing numerical model

2 物理模拟结果

2.1 煤样直接压裂

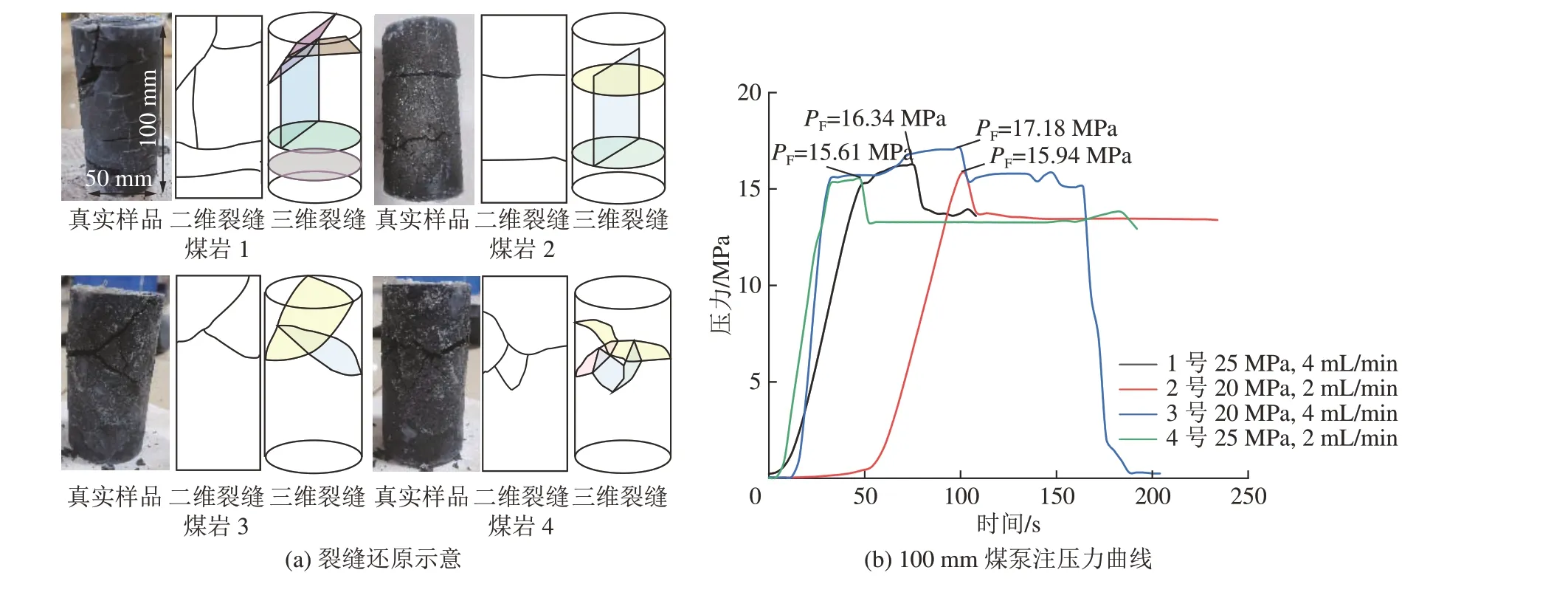

4 块煤样注入压力-时间曲线可以看出,试件的压裂过程主要分为“升压阶段、起裂阶段、恒流阶段”3 个阶段:①注入压力上升阶段:主要原因是高压泵持续向预制井眼中注入混合白色示踪剂的清水压裂液,该压力主要用来克服在改变应力条件下所受到的压力以及试件自身强度;②裂缝起裂阶段:注入的清水压裂液的压力升至一定压力值时,达到煤样试件裂缝起裂和扩展条件,煤样试件发生破裂,随后压力发生骤降,该临界压力称为煤样水力压裂起裂压力,达到临界起裂压力的压裂时间称为起裂时间;③压裂液恒流阶段:煤样试件在发生破裂后,以恒定流速注入的压裂液将沿着煤样试件的裂缝渗流排出,当停止注入压裂液时,煤样试件中的流体压力迅速降低(图5)。

图5 煤岩直接压裂试验结果Fig.5 Results of direct fracturing of coal

4 块煤样展现了差异化的破裂模式。1 号产生多条宏观裂缝,沿轴向应力方向形成了一条宏观长裂缝,同时伴生有1 条连通端面和侧面斜向裂缝,3条垂直于轴向应力的宏观裂缝,推测是裂缝扩展受内部原生裂缝影响,在遇到原生裂缝时发生转向。2号从预制钻孔底部发育沿轴向应力方向宏观裂缝,向下扩展时遇原生裂缝,产生横向裂缝。3 号在预制钻孔底部斜向发育一条连接试件侧表面的裂缝,在向上发展过程中受原生裂缝影响发生转向,形成1条与初始裂缝近乎平行的斜向裂缝,该裂缝连接试件上端面和侧表面,未形成贯穿裂缝,推测内部存在较大的裂缝,对裂缝发育有较大影响。4 号在预制钻孔底部周围形成了较为复杂缝网。综合4 块煤样来看,直接压裂煤样,水力裂缝易受到原生裂缝影响而转变方向,无法在煤样内均衡扩展,无法形成连通射孔和各个缝面的垂向裂缝,煤体结构是影响水力裂缝扩展的重要因素。

2.2 70 mm 煤岩+30 mm 顶板间接压裂

5 号试件试验时间较长,在形成贯通裂缝后,压裂液在试件中充分造缝,在较大的轴向应力下被压碎,试验结束后无法观测宏观大裂缝;7 号试件预制钻孔孔底距煤岩界面10 mm,在水力驱动下,首先在粉砂质泥岩部分形成大致沿轴向应力方向的裂缝,在突破煤岩界面后裂缝发育2 个分支,1 个分支裂缝近乎垂直于主裂缝,沟通试件侧表面,另一个分支则是继续沿轴向应力方向发育,直至试件下端面,形成贯穿煤岩组合体的宏观裂缝,压裂效果较理想;8 号试件在压裂后形成2 条互相垂直的裂缝,其中1 条沿轴向应力方向,穿透煤岩界面的宏观裂缝,该裂缝纵向贯穿整个试件,另一条裂缝方向垂直轴向应力。综合两块样品来看,间接压裂可以形成垂向裂缝,达到沟通煤层与射孔的目的,且排量对破裂压力会产生一定的影响(图6)。

图6 70 mm 煤岩 + 30 mm 粉砂质泥岩间接压裂试验结果Fig.6 Indirect fracturing results of 70 mm coal + 30 mm silty mudstone

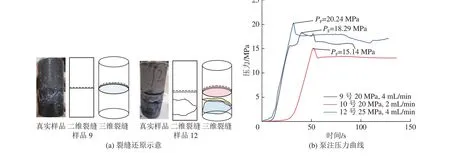

2.3 50 mm 煤岩+50 mm 顶板间接压裂

该组试件预制钻孔底部距煤岩界面距离为30 mm,在水力压裂试验过程中,砂岩部分均未形成可观测宏观裂缝(图7)。9 号试件在煤岩界面附近发生断裂,分析认为泥岩在水力作用下在内部形成有可以供压裂液向下流动的微裂缝,在煤界面实现穿层,穿层后在泥岩与煤组合界面附近受煤内部原生裂缝影响,裂缝发生转向,转向后与强度变弱的煤岩界面沟通,形成近乎平行于煤岩界面的横向截断裂缝。10 号试件在水力压裂试验后未形成可观测裂缝,分析认为10 号试件由于端面与硬塑料片贴合度不够,导致注入压力略微超过围压15 MPa时,就从预制钻孔顶部冲开端部与硬塑料片的连接界面,直接与围压沟通,而后波动很小相对稳定。12 号试件在泥岩部分同样未发现可观测宏观裂缝,在煤岩部分发生转向,形成一条横向裂缝,同时向下发育两条倾斜相交裂缝,分析认为压裂液经过泥岩微裂缝到达煤岩界面时,部分压力用于扩展在泥岩中的裂缝,导致压裂液注入压力到达煤层时已经削减,裂缝在煤岩中发育受原生结构影响较大而无法顺利形成贯穿煤岩的宏观大裂缝。10 号样品是首个试验样品,为防止同样情况发生对试件造成不可预知的损伤,对于有明显切割痕迹的试件,采用直接粘贴或增加软橡胶垫的方式,保证注入压力与围压独立加载。综合样品9、样品12 来看,采用间接压裂的方法,裂缝容易在顶板与煤层的岩性界面,即在“弱面”附近起裂,煤层本身具有的层理、原生裂缝也可以视为一种“弱面”,在顶板的应力遮挡作用下,裂缝会在煤层内的“弱面”附近延伸,因此顶底板力学性质、煤体结构是影响间接压裂效果的重要因素。对比样品7 和样品8,样品9、样品12未产生垂向裂缝沟通煤层与射孔,起裂位置、排量或成为主要影响因素。

图7 50 mm 煤岩 + 50 mm 粉砂质泥岩间接压裂试验结果Fig.7 Indirect fracturing results of 50 mm coal + 50 mm silty mudstone

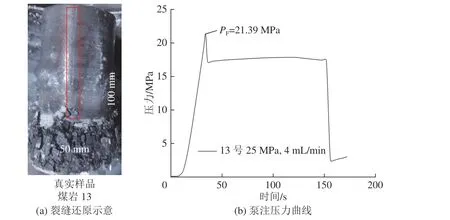

2.4 30 mm 煤岩+70 mm 顶板间接压裂

13 号试件中预制裂缝底部到煤岩界面距离为50 mm,在水力压裂试验后在泥岩部分未观察到宏观裂缝,但在泥岩一侧表面可观查到1 条未张开裂缝,煤岩在第2 次压力骤降后被压碎。分析认为在泥岩内部发育可以通过压裂液的微观裂缝,在轴压围压差较大的情况下向下沿轴压方向向下发展,穿层后在煤层中形成有效裂缝,该状态持续到第2 次压降,2 次压力骤降时间差约116 s,在此期间煤层中形成多条裂缝,是煤层强度大幅降低,从而在轴向压力作用下被压碎(图8)。

图8 30 mm 煤岩 + 70 mm 粉砂质泥岩间接压裂试验结果Fig.8 Indirect fracturing results of 30 mm coal + 70 mm silty mudstone

3 数值模拟结果

通过物理模拟可以初步得出起裂位置的选择、垂向应力大小以及施工排量对裂缝扩展有一定影响,由于设备加压方式无法区分水平主应力以及样品尺寸较小,物理试验具有一定的局限性。数值模拟成本低,参数设置灵活,并且能够较为准确的反映实际压裂结果,已经成了研究水力压裂机理和技术的主要方法之一[20]。本节对各影响因素及关键参数的影响机制进行分析,为更好的观察裂缝形态总结规律,以下5个小节的模型无特殊说明时缝宽均放大1 000 倍展示。

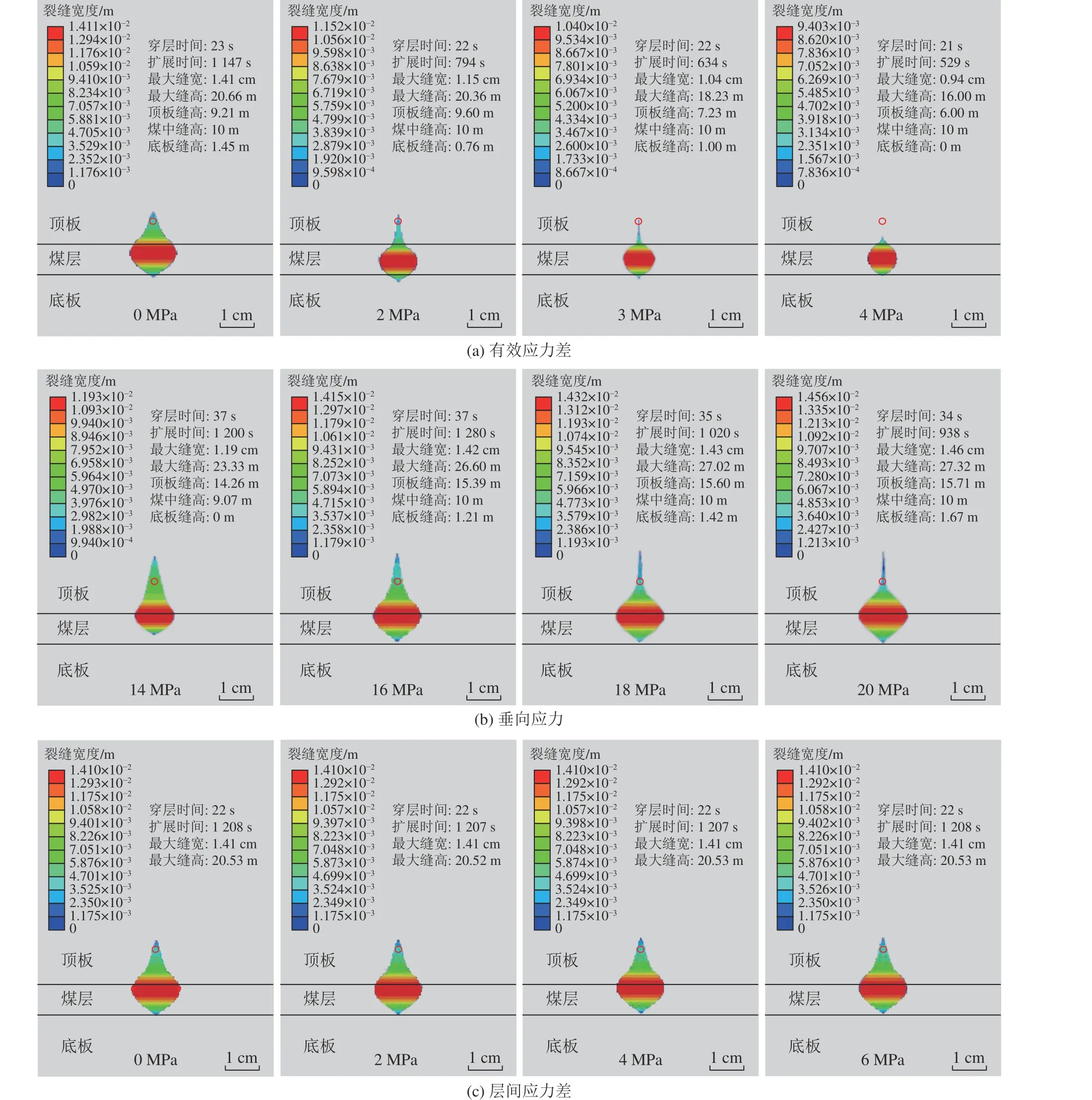

3.1 起裂位置影响

选取顶板岩层中垂向距离煤层 4、6、8、10、12 m等起裂点进行模拟(图9)。对于该地层组合模型,起裂位置距离煤层6 m 以下时,裂缝缝高可控、穿层时间短、扩展速率高,很好地沟通了煤层与射孔,间接压裂效果好;起裂位置距离煤层大于8 m 时裂缝缝高明显增加,穿层时间大幅增加,导致压裂液在顶板滤失严重,增加压裂成本。因此,起裂位置因选在距离煤层小于6 m 的范围内。

图9 不同起裂位置模拟结果(扩展时间为裂缝长度扩展至100 m 所需时间)Fig.9 Simulation results of different cracking positions (propagation time is the time required for the crack length to expand to 100 m)

3.2 应力条件影响

水力压裂是一种流-固两相相互作用的力学行为,在水力作用下储层发生结构失稳或破裂的过程,一般情况下,煤储层的地应力越大,煤储层越致密,煤储层发生破裂越困难,但对于复杂的煤储层地应力如何控制压裂过程需要深入探究。

3.2.1 有效应力影响

通过改变煤层水平应力实现有效应力差,取2、3、4 MPa,对照模型有效应力差为0(图10a)。层间有效应力差由0 增至4 MPa,在水平应力差相等的情况下,煤层与顶板的有效应力差对裂缝形态影响较大,当有效应力差>3 MPa 时,裂缝在顶板很快形成向煤层扩展的窄缝,穿层后缝高控制在煤层中,缝宽较窄,裂缝迅速在煤层中扩展,改造效果理想。

图10 不同条件模拟结果Fig.10 Simulation results under different conditions

3.2.2 垂向应力与水平最大应力差影响

为探究垂向应力与水平最大应力差对间接压裂裂缝扩展的影响机制,在其他参数不改变情况下,改变地层所受垂向应力大小,应力分别取14、16、18、20 MPa(图10b),最大水平应力取20 MPa。垂向应力与水平最大应力差值为6 MPa 时,水力裂缝在垂向上没有充分扩展,煤层压裂效果不佳,缝高受限,但随着垂向应力与最大水平应力差值的减小,裂缝扩展速率加快,且煤层压裂效果好,因此,适合应用间接压裂地层的水平最大主应力与垂向应力差值范围应≤4 MPa。

3.2.3 最小水平主应力差影响

减小煤层最小水平主应力,使煤层与顶板最小水平应力差值0、2、4、6 MPa(图10c)。随着不同模型水平应力差从0 增至6 MPa,模型的裂缝起裂及扩展并无差异,通过单层Cohesive 单元层的模型难以总结层间水平应力差对裂缝的缝宽、缝高以及扩展速度的影响机制。

3.3 岩石力学性质影响

3.3.1 弹性模量影响

在其他条件不变情况下,取地层有效应力差值为 2 MPa,通过改变顶板弹性模量,与煤层弹性模量差值分别为5、10、15、20、25 GPa(图11),来探究不同岩性组合间接压裂效果。根据模拟结果,5 种弹性模量差模型的裂缝在顶板均呈现窄缝,在煤层中均呈现宽缝,随着弹性模量差值的增大,缝宽增大,缝高易失控,有明显的向底板延伸的趋势,同时穿层时间减少但裂缝沿最大水平应力方向扩展速率大幅变慢,间接压裂改造速率明显降低,因此理想煤层和顶板弹性模量差值范围为<15 GPa。

图11 不同弹性模量差值模拟结果Fig.11 Simulation results of different elastic modulus difference

3.3.2泊松比影响

其他条件不变,煤层泊松比分别取0.30、0.33和0.36,顶底板泊松比均为0.28。泊松比代表岩体的横向变形能力的参数,其值越大,岩石横向抗变形能力越强。通过数值模拟可以得出随着泊松比增大,缝宽略变窄,影响程度极小。由于单位时间注入的压裂液总体积不变且压缩系数极小,裂缝宽度减小同时裂缝高度变化不大,所以裂缝在煤层中扩展速度增加,相同时间的裂缝长度增大。

3.4 施工排量影响

压裂液施工排量对裂缝形态、生产效率等均有影响。其他条件相同,参考云南白龙山地区各井数据将压裂液排量大小设置为0.01、0.05、0.10 和0.15 m3/s(图12)。根据模拟结果可知,施工排量越大,裂缝扩展速率越快,裂缝的体积越大,可以提高间接压裂效率,但当施工排量>0.05 m3/s 时,裂缝有明显的向底板扩展的趋势,缝高难控制。相同施工排量在不同的地应力条件和不同的岩性组合下裂缝形态会有差别,在缝高可控的情况下尽可能加大施工排量可以提高整体间接压裂效率。

图12 不同施工排量裂缝扩展模拟结果Fig.12 Simulation results of crack growth of different construction displacements

4 结 论

拟三轴压裂物理试验表明,直接压裂煤层,水力裂缝易受到原生裂缝影响而转变方向,难以在煤层内均衡扩展,不能有效沟通煤层,压裂效果不佳。间接压裂煤层顶板断裂能密度高,起裂压力高,易产生垂向裂缝达到沟通煤层目的。起裂点距离煤层越远,起裂所需能量越大,相应的井底压力越高;裂缝易在弱面附近延伸,能否形成垂向沟通煤层与射孔的裂缝取决于顶板力学性质、煤体结构、排量、起裂位置等因素。

数值模拟结果显示起裂位置、有效应力差、垂向应力和施工排量对裂缝扩展影响程度较大,受控于特定地层条件。在本文模型所设条件下,地应力剖面角度,最大水平主应力与垂向应力的差值<4 MPa,煤层与顶板有效应力差>3 MPa 的地层适合间接压裂;岩石力学性质角度,煤与顶板弹性模量差<15 GPa的岩性组合适合间接压裂;起裂位置距离煤层最优距离为小于6 m,该范围内裂缝扩展速度最快,裂缝形态呈现“长且窄”的形态;施工排量受基岩断裂能密度以及破坏条件影响,需要判断目标储层破坏形式,根据地层真实参数逐级确定最优范围。

拟三轴水力压裂试验和ABAQUS 数值模拟均可用于间接压裂裂缝扩展及影响因素研究,其中物理试验还原度更高但尺度较小,数值模拟可以在更大尺度进行探究,但对煤体结构的表现形式有局限性。研究成果对煤层顶板水平井间接压裂参数范围选择具有指导价值,间接压裂前可根据目标地区裂缝发育情况进行针对性建模分析。