CMT焊接S32101双相不锈钢焊缝成形研究

2024-04-07胡玉

胡玉

1.粤港澳现代交通节能控制和智能运维技术联合试验室 广东广州 510430

2.广州铁路职业技术学院机车车辆学院 广东广州 510430

1 序言

冷金属过渡(Cold Metal Transfer,CMT)焊接技术作为一种新型的焊接技术,具有低能耗、低污染、高品质及无飞溅等优点,被越来越多地应用于航空航天、石油化工、微电子器件等行业[1-3]。CMT焊接是通过焊丝和回抽运动来促进熔滴过渡,短路电流非常低,整个焊接过程就是高频率的“热-冷-热”转换的过程,大幅降低热输入量。近年来,国内外学者对CMT焊接技术进行了大量的研究工作。奥地利Fronius公司开展大量的试验,实现了0.3mm超薄板的CMT钎焊[4]。FENG等[5]在1mm铝板上进行堆焊开展了纯铝的CMT焊接试验,焊缝表面质量高,热输入低,焊接变形小。PICKIN等[6]采用Al2319焊丝研究了2024铝合金的CMT熔敷技术,试验表明,CMT具有较低稀释率及较强的可控性,大大降低了裂纹敏感性。GUNGOR等[7]研究了铝合金同种和异种金属CMT焊接,研究发现铝合金CMT焊比搅拌摩擦焊效率更高,接头力学性能更好。哈尔滨工业大学石常亮等[8]将CMT技术应用于1060纯铝和镀锌钢的搭接焊,试验表明,CMT技术能够实现铝与镀锌钢的焊接,中间化合物层厚度小,接头强度高。综上所述,当前研究工作几乎都集中在铝合金材料上,且研究重点多在接头的组织结构和力学性能等方面。

铁素体-奥氏体双相不锈钢兼具铁素体强度高、耐氯离子腐蚀性强,以及奥氏体优异的塑韧性、耐晶间腐蚀等优点,因而被广泛应用于海洋工程、核电、石油化工等行业。关于双相不锈钢CMT焊接的研究相对很少,尤其是关于CMT焊接焊缝的研究少之又少,有待深入研究。

焊缝成形是评价焊接工艺和质量的重要指标之一。国内外对双相不锈钢CMT焊接焊缝成形研究相对较少。本文采用焊接速度、送丝速度、保护气体流量等焊接参数为影响因素,进行CMT焊接双相不锈钢S32101工艺试验,确定焊缝截面形状参数随各因素的变化规律,为S32101双相不锈钢CMT焊接工艺提供参考,因此具有重要的现实意义。

2 试验

2.1 试验装置及材料

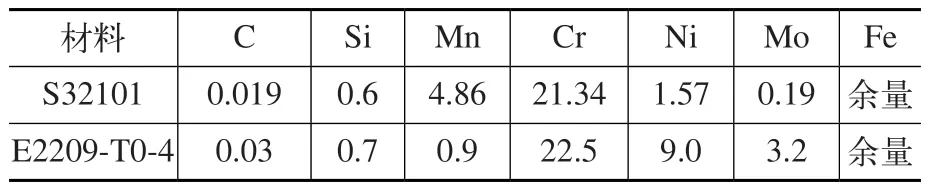

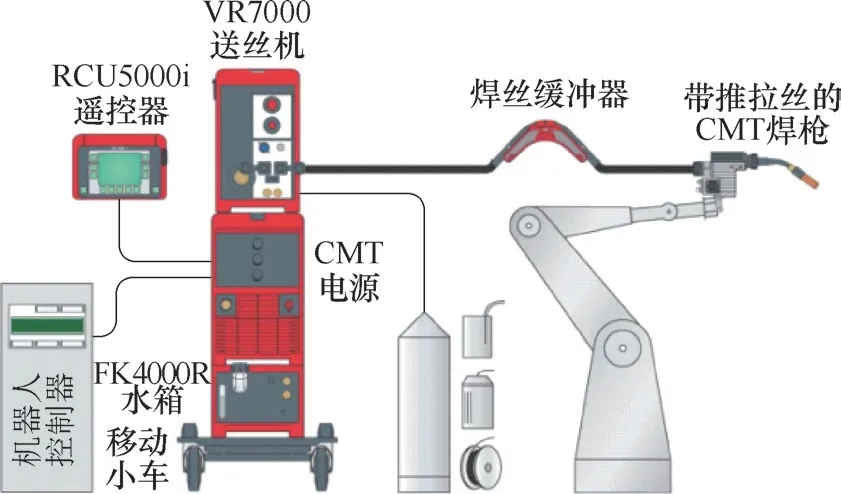

CMT焊接系统由TPS4000焊机、VR7000送丝机、FK4000R冷却机、RCU5000i编程器、焊丝缓冲器、Robacta Drive CMT自动焊枪组成,并配合KUKA机器人共同完成焊接工作,如图1所示。焊接参数采用一元化调节,即焊接过程中只需要确定焊接所用的送丝速度、电弧电压即可相应地被确定,而焊丝的焊接电流则由送丝速度决定,送丝速度越大,焊接电流也越大。焊枪及送丝装置搭载在3轴运动平台,可随三维运动平台运动而精准运动。采用平板堆焊的方式焊接,焊前对试板表面的氧化膜进行打磨。焊丝的干伸长为15mm,焊接过程中焊枪无摆动,焊枪垂直于焊件表面,如图2所示。母材为100mm×300mm×10mm的S32101铁素体-奥氏体双相不锈钢板,焊接材料为Avesta药芯焊丝E2209-T0-4,直径为1.2mm,材料化学成分见表1。

表1 材料的化学成分(质量分数)(%)

图1 CMT焊接系统

图2 焊接过程

2.2 焊缝成形

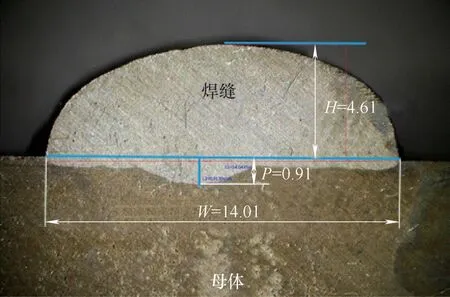

焊缝成形是评价焊接工艺和质量的重要指标之一。焊缝的熔深P、余高H及熔宽W是表征焊缝几何尺寸的3个重要参数。焊缝横截面形貌及其几何尺寸测量如图3所示。为避免油污及其他杂质对焊缝成形质量的影响,焊前将焊接试板表面的氧化膜打磨干净,并将焊接工作台清扫干净。焊后沿焊缝横截面采用线切割的方法切取20mm×10mm试样,并依次采用80#、180#、360#、400#的砂纸进行打磨。采用盐酸腐蚀液对焊缝横截面腐蚀,后利用体视显微镜及相应的软件对焊缝试样尺寸进行分析。

图3 1号试样焊缝横截面图及焊缝成形几何尺寸

2.3 试验方案

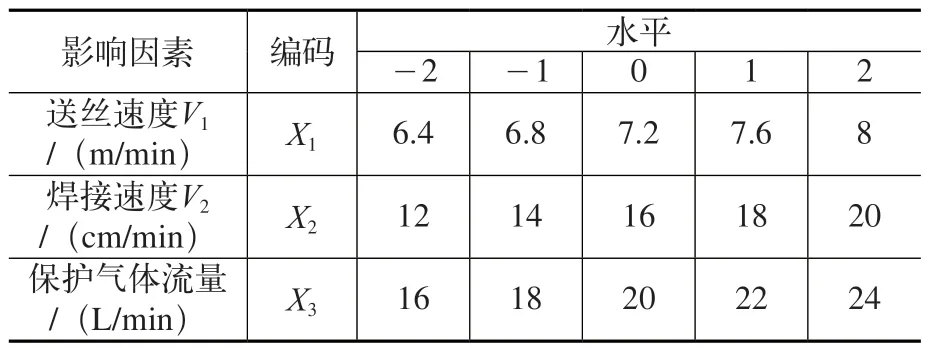

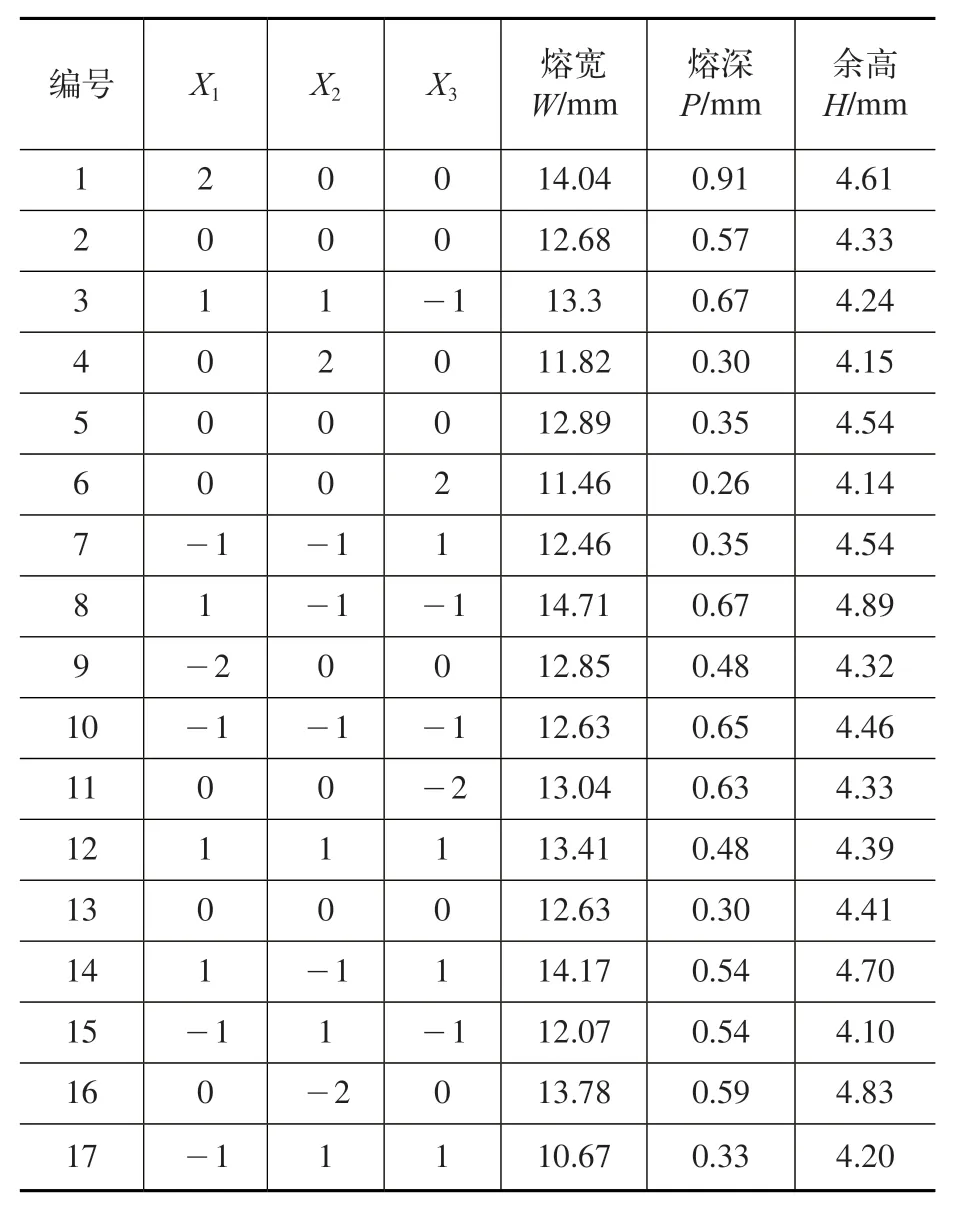

试验的影响因子及其变化范围为:送丝速度(6.4m/min≤V1≤8m/min)、焊接速度(12cm/min≤V2≤20cm/min)和保护气体流量(16L/min≤L≤24L/min)。采用Design Expert软件和中心复合设计法(CCD)设计了三因素五水平的试验方案。影响因子及其对应的五水平编码见表2,中心复合设计矩阵及对应的响应值见表3。试验对所测的数据进行了数学拟合并获得了相应的回归表达式,进而分析各因素对焊缝成形几何尺寸的影响规律。

表2 焊接参数及其对应的编码水平

表3 中心复合设计矩阵及其对应的响应值

3 试验结果及分析

焊缝成形尺寸是反映焊接质量的一个重要指标,焊缝熔深直接影响到接头的承载能力。焊缝的熔宽过大、熔深过浅,表明焊缝浅而宽,生产效率低。焊缝余高可避免熔池金属凝固收缩时形成缺陷,也可增大焊缝截面,提高承受静载荷能力,但余高过大时将引起应力集中或疲劳寿命的下降[9]。因此,本文分别将焊缝熔深、余高和熔宽作为焊缝成形的指标,通过响应曲面建模,分析了单一焊接参数、各参数之间的交互作用对焊缝成形几何尺寸的影响。

3.1 回归模型

利用熔深P、余高H及熔宽W建立响应曲面模型,通过二次回归拟合,焊缝成形几何尺寸与送丝速度X1、焊接速度X2、保护气体流量X3之间的回归方程如下:

将式(1)~式(3)中编码值改为实际值,则回归方程表达为

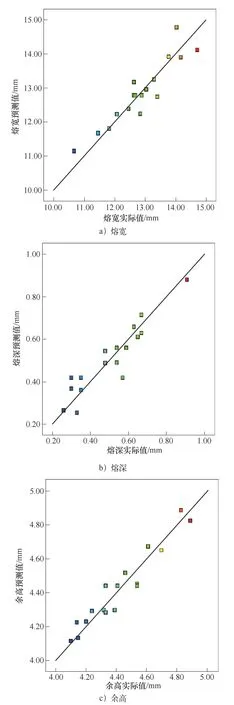

为进一步检验响应曲面模型的有效性,以焊缝几何尺寸的实测值为横坐标,模型预测值为纵坐标,画出对比图。图4所示为熔宽、熔深和余高的实测-预测对比图。从图4可以看出,三者的实测值均聚集在45°直线附近,表明预测值与实测值比较接近,这3个响应曲面模型有效。回归方程显著性检验通常采用F分布检验法[10],查询F分布临界值表,可知F临界值为3.31。熔宽W、熔深P及余高H的回归方程的F值分别为4.49、4.99和9.22,均>3.31,因此,熔宽W、熔深P及余高H的回归方程是显著的。

图4 焊缝几何尺寸实测值与预测值的分布

3.2 单一因素对焊缝成形的影响

本响应曲面试验方案中心点为送丝速度7.2m/min、焊接速度16cm/min、保护气体流量20L/min。为了单独研究某一焊接参数对焊缝几何尺寸的影响,可将另外两个参数设定为中心点值,改变研究参数,可得单一因素对焊缝成形几何尺寸的影响曲线,如图5所示。

图5 单一参数对熔宽的影响

由图5可看出,熔宽随着送丝速度的增大而增大,随着焊接速度的增大而减小,随着保护气体流量的增大先轻微增大后减小,在保护气体流量约为17L/min处达到最大值;其中送丝速度和焊接速度对熔宽的影响均较为明显。

由图6可以看出,焊缝熔深指标随着送丝速度的增大先减小后增大,在送丝速度约为7m/min处达到最小值,随着焊接速度增大而减小,随着保护气体流量增大而减小。其中送丝速度对熔深的影响最为明显。

图6 单一参数对熔深的影响

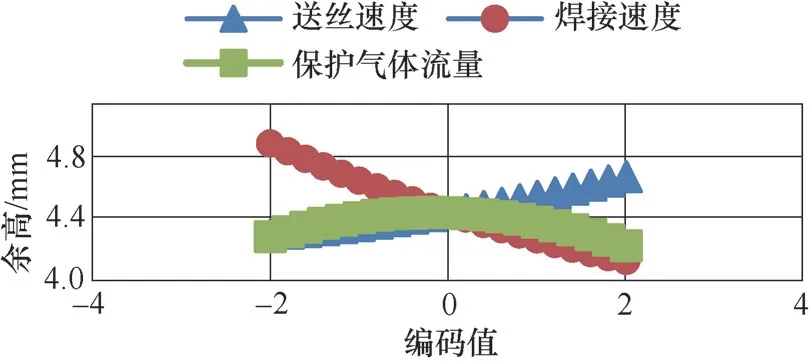

由图7可以看出,焊缝随着送丝速度的增大而增大,随着焊接速度的增大而减小;随着保护气体流量的增大先增大然后减少,在保护气体流量约为20L/min处达到最大值。其中焊接速度对余高的影响最为明显。

图7 单一参数对余高的影响

3.3 焊接参数交互作用对焊缝成形尺寸的影响

(1)送丝速度与焊接速度对熔深、余高和熔宽的影响 设定保护气体流量为20L/min时,焊缝的熔宽、熔深和余高随送丝速度与焊接速度交互作用而变化的响应曲面如图8所示。从图8a可看出,熔宽随着送丝速度的增大先缓慢减少然后快速增大。在焊接速度较高时,送丝速度的改变对熔宽的影响更明显。熔宽随着焊接速度的增大而减少,在送丝速度数值小时,该减少趋势比较快速,并在约7m/min时减少速度最快。而当送丝速度较大时,熔宽随焊接速度增大而缓慢减少。由图8b可知,焊缝熔深随着送丝速度的增大呈现增长趋势,且当焊接速度较大时,该增长趋势更加明显。焊缝熔深随着焊接速度的减小而增大,从等值线图可看出,随着送丝速度的增大,沿焊接速度变化方向的等值线逐渐密集,说明该增长趋势在加快。由图8c可看出,焊缝余高随着送丝速度的增大而增加,并且该增加趋势在焊接速度较小时更为明显;焊缝余高随着焊接速度的增大而减少。从整体看,在送丝速度小时,焊接速度的增加带来余高减少的趋势整体比较平缓。

图8 送丝速度与焊接速度的交互作用对熔宽、熔深和余高的影响

(2)送丝速度与保护气体流量对熔深、余高和熔宽的影响 焊接速度为16cm/min时,焊缝的熔宽、熔深和余高随送丝速度与保护气体流量交互作用而变化的响应曲面如图9所示。从图9a可看出,焊缝熔宽随着送丝速度的增大而增大。在保护气体流量较大时,沿送丝速度变化方向等值线比较密集,即提高保护气体流量,熔宽随送丝速度增大而增大的趋势更为明显。由图9b可看出,熔深随着送丝速度的增大先缓慢减少然后快速增大。熔深随着保护气体流量的增大而减少,在送丝速度小时,该减少趋势比较快速,并在约7m/min时减少速度最快。而当送丝速度较大时,熔深随焊接速度增大而缓慢减少。送丝速度的改变对熔深的影响更明显。由图9c可看出,焊缝余高随着送丝速度的增加而增大,这与单一参数对熔深的影响规律相同,焊缝余高随着保护气体流量的增加先增大后减少。在送丝速度较高时,保护气体流量的改变对余高的影响更明显。

图9 送丝速度与保护气体流量的交互作用对熔宽、熔深和余高的影响

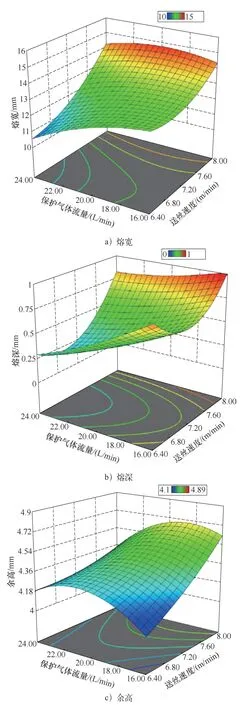

(3)焊接速度与保护气体流量对熔深、余高和熔宽的影响 送丝速度为7.2m/min时,焊缝的熔宽、熔深和余高随焊接速度与保护气体流量交互作用而变化的响应曲面如图10所示。从图10a可看出,焊缝熔宽随着焊接速度的增大而变小。从图10b可看出,沿焊接速度变化方向,当保护气体流量逐渐增大时,等值线的密度越来越大,说明随着保护气体流量的增大,熔宽对焊接速度的变化越来越敏感。焊缝熔宽随着保护气体流量的增加而减小,随着焊接速度增大,沿保护气体流量变化方向等值线密度越来越大,说明保护气体流量对熔宽的影响作用在焊接速度较大时更明显。从图10b可看出,当给定某一保护气体流量时,焊缝熔深随着焊接速度的增大而减少,并且从等值线图可看出,该减小趋势在保护气体流量较低时更加明显。熔深随着保护气体流量的增加而减少,在焊接速度较低时熔深变化更加明显。从图10c可看出,焊缝余高随着焊接速度的增加而减少,当保护气体流量较小时,等值线的密度越大,说明该减小趋势在保护气体流量较低时更加明显。焊缝余高随着保护气体流量的增加先缓慢增大后快速减少,在焊接速度较低时,保护气体流量的改变对焊缝余高的影响更明显。

图10 焊接速度与保护气体流量的交互作用对熔宽、熔深和余高的影响

4 结束语

本文基于曲面响应法设计了CMT双相不锈钢焊接试验,主要研究送丝速度、焊接速度、保护气体流量对焊缝成形几何尺寸的影响规律。

1)熔宽随着送丝速度增大而增大,且在焊接速度或保护气体流量较大的条件下,熔宽的增速更快,而随着焊接速度和保护气体流量的增大而变窄。

2)熔深随着送丝速度的增大先减小后增大,在焊接速度和保护气体流量较大时,保护气体流量的改变对熔深的影响更明显。而随着焊接速度增大,熔深减小,当送丝速度较小和保护气体流量较大时,焊接速度的改变对熔深的影响更明显。随着保护气体流量增大,熔深减小,在送丝速度和焊接速度较小时,保护气体流量的改变对熔深的影响更明显。

3)余高随着送丝速度增大而不断增大,并且在焊接速度较小时更明显。随着焊接速度的增大,焊缝余高减小,当送丝速度较大和保护气体流量较小时,该减少趋势更加明显。随着保护气体流量的增大,余高先增大然后减少。在送丝速度较大和焊接速度较小时,保护气体流量的改变对余高的影响更明显。