自动焊接技术在指套管焊接中的应用

2024-04-07岳瑞博孙传钰董壮壮刘石桥王登星张晓冬

岳瑞博,孙传钰,董壮壮,刘石桥,王登星,张晓冬

1.中核武汉核电运行技术股份有限公司 湖北武汉 430070

2.中国核工业二三建设有限公司 北京 101300

3.核工业工程研究设计有限公司 北京 101300

4.中核高效智能化焊接重点实验室 北京 101300

5.江苏核电有限公司 江苏连云港 222000

1 序言

指套管主要作用是为核电机组中堆芯中子通量测量的仪表提供进出堆芯的通道[1-3]。指套管精度较高,在核电运行期间指套管在堆芯中受到介质的反复冲刷和机械振动磨损[4],导致指套管壁逐渐变薄,如不遏制其磨损情况仍然强行运行,则存在指套管逐渐磨损甚至击穿的风险,导致一回路介质通过指套管泄漏至仪表间,造成一回路压力边界被破坏,同时损坏堆芯仪表间设备,造成严重的经济损失,甚至引发难以想象的严重后果。

若对已经存在磨损的指套管进行更换,则必须在堆芯无料且水池满水位时进行,且单根更换时间达24h,因此有必要开发一套指套管封堵装置和工艺,将磨损严重的指套管在仪表间进行临时封堵,等到封堵的指套管数量不满足堆芯中子测量需求时,再将多根指套管统一进行更换,可减少更换时间及大修时间。

指套管对表面余高要求较高,使用手工焊进行临时封堵时对焊接操作人员的技能水平要求较高,且焊接余高较大,焊后需进行打磨处理,增加维修时间。此外,受制于环境剂量的影响,焊接操作人员的技术受到环境和心理双重因素的限制,焊接质量会受到很大影响。为此,开发了一套基于自动焊设备的指套管堵管焊接工艺来弥补手工焊的不足。

2.试验设备及方法

2.1 试验设备

焊接设备选用国产化小管自熔式自动焊设备,如图1所示。整套设备由焊接电源、焊枪及控制线缆组成。

(1)焊接电源 焊接电源为逆变式焊接电源,焊接电流可满足5~200A调控要求,电源内部控制系统可实现直流/脉冲电流控制、旋转运动、气体控制、水冷却控制和打印控制等,对焊接过程进行全方位的监测,保障焊接过程的稳定性。

(2)焊枪 焊枪可通过配置不同规格的卡瓦实现管径6~38mm、壁厚0~2.5mm的管道焊接,该机头焊前在密封腔内充保护气体,保证焊缝得到良好的保护;枪体与夹具体内进行水冷却,保证焊枪能够连续工作;焊接过程由系统控制,过程稳定。

2.2 试验材料

(1)指套管 指套管材料为Z5CND17-12钢(相当于国内316 钢),指套管规格为φ8.6mm×1.7mm,化学成分见表1。指套管试件如图2所示。

图2 指套管试件

(2)堵头 堵头所用材料为304L钢,化学成分见表1,实物如图3所示。堵头由精密车床进行加工,端面加工平齐,规格、粗糙度均满足图样要求,用于自动焊设备焊接。

图3 堵头实物

2.3 试验方法

依据RCC-M 2000+2002补遗《法国核电厂设计和建造规则:压水堆核岛机械设备设计和建造规则》要求,指套管堵管焊接焊缝为带衬垫对接焊缝,无法进行力学性能检测,因此以指套管管对接工艺做支撑[5]。首先制定指套管对接焊工艺,其目的是在此基础上进行指套管与堵管对接焊焊接参数开发。

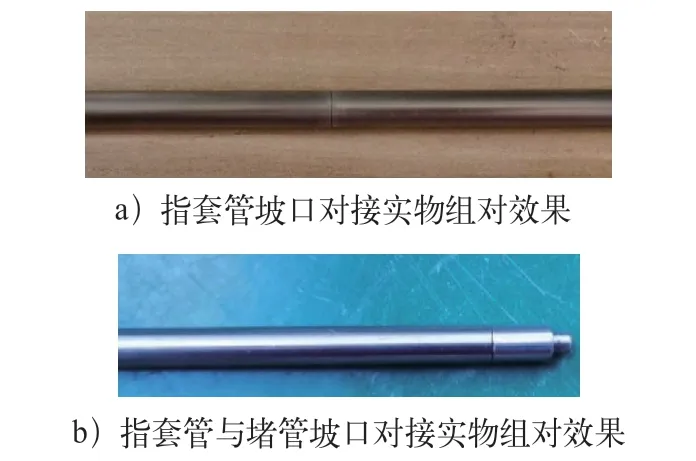

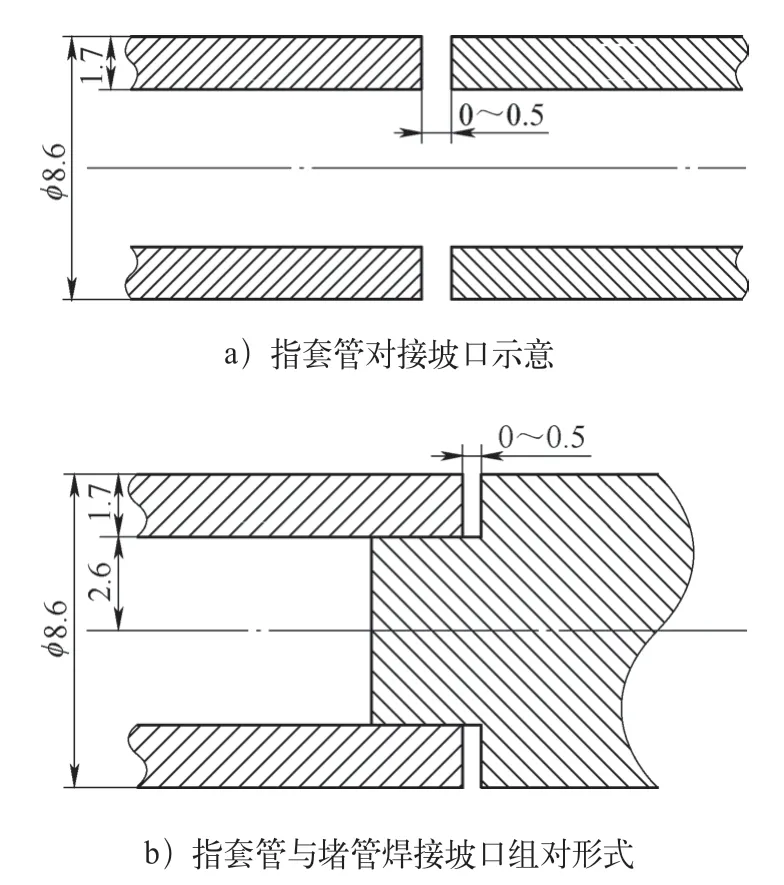

(1)焊前准备 指套管对接焊和指套管与堵管对接焊均采用TIG自熔的形式,坡口为“I”形,堵头端面应加工齐平[6],指套管用专用平口设备进行加工,组对时保证指套管与堵管间隙为0~0.5mm,错边量允许值为0~0.5mm。图4、图5所示为坡口组对效果及形式。

图4 指套管对接坡口及指套管与堵管焊接坡口组对效果

图5 指套管对接坡口及指套管与堵管焊接坡口组对形式

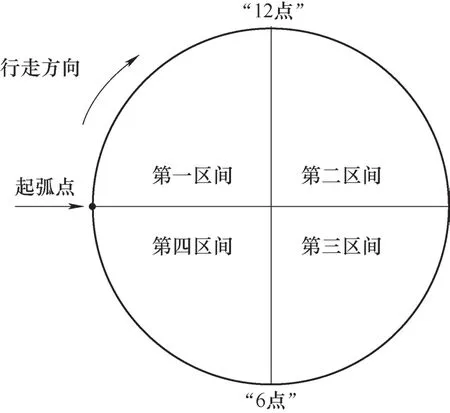

(2)焊接位置 指套管焊接位置为管道水平固定焊(5G位置),熔池受到重力影响,相同参数下会造成不同位置处的不同形貌,因此在工艺开发时将焊接电流分为4个区间进行电流的单独调节,从而降低重力作用对焊缝成形的影响[7],自动焊起弧位置及区间设置如图6所示。因调节焊接参数较多,正交法和控制变量法无法有效应用于工艺开发试验,主要依靠现场经验和焊缝成形进行一个/多个参数更改,直至最终参数满足工艺要求。

图6 自动焊起弧位置及区间设置

3 试验结果与分析

3.1 指套管对接试验

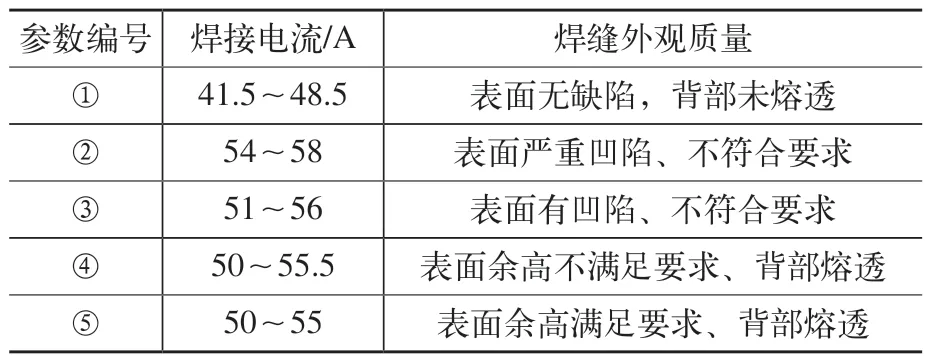

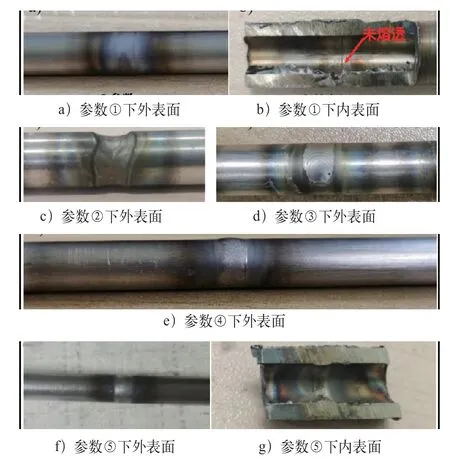

在过往项目焊接参数数据库中选取与指套管规格相似的自熔焊参数进行试验,通过在焊接过程中观察焊缝的熔融情况,结合焊后焊缝的表面成形进行参数的调整,焊接电流与焊缝外观质量关系见表2。试件成形如图7所示。由图7可知,参数①焊缝表面无焊接缺陷,但剖开试件观察焊缝背部存在只有预熔点熔透、其他位置均未熔透现象,考虑是由于电流过小、热输入不足导致的[8]。

表2 焊接电流与焊缝质量

图7 不同工艺参数下的焊缝表面成形

针对参数①下的焊缝形貌,全面提高各区间焊接电流,获得参数②,焊缝熔透性明显增加,但参数②下焊缝整体表面凹陷严重,焊接电流过大,焊接热输入增加,导致焊缝塌陷。由于在参数①、②下分别发生焊缝未熔透和焊缝表面塌陷情况,所以焊接电流将在参数①、②区间内调整。

针对参数①、②焊后试件焊缝成形状态,再次降低焊接电流、焊接区间焊接时间以及背部保护气体流量,调整后在参数③下所得试件焊缝仍出现表面凹陷,但凹陷程度相比之前有所减小,熄弧位置成形不均匀;同时焊缝第一、第二区间熔透性较多,但第三区间产生未焊透缺陷。因此在参数③基础上,通过降低焊接电流、提高保护气流获得参数④,在参数④下所得试件表面除因余高略高而不符合焊接要求外,无其他缺陷,证明其内部已经完全熔透,焊接参数只需继续在小范围内调整。通过降低焊接电流、气体流量等参数形成参数⑤。参数⑤下获得的焊缝成形如图7f、g所示。试件表面基本与母材齐平,将试件剖开观察焊缝背面熔透性,发现背面熔透性良好,余高满足要求。

使用参数⑤连续焊接5根以上指套管对接试件,以验证参数的稳定性,如图8所示。经目视检测,焊缝表面基本与指套管母材表面齐平,焊后无需进行余高的打磨处理,且焊缝及热影响区未产生咬边、未焊透、裂纹和气孔等缺陷,整体满足标准要求,为指套管与堵管角接焊工艺开发提供了一定的基础。

图8 指套管对接试件成形

3.2 指套管对接焊缝检测

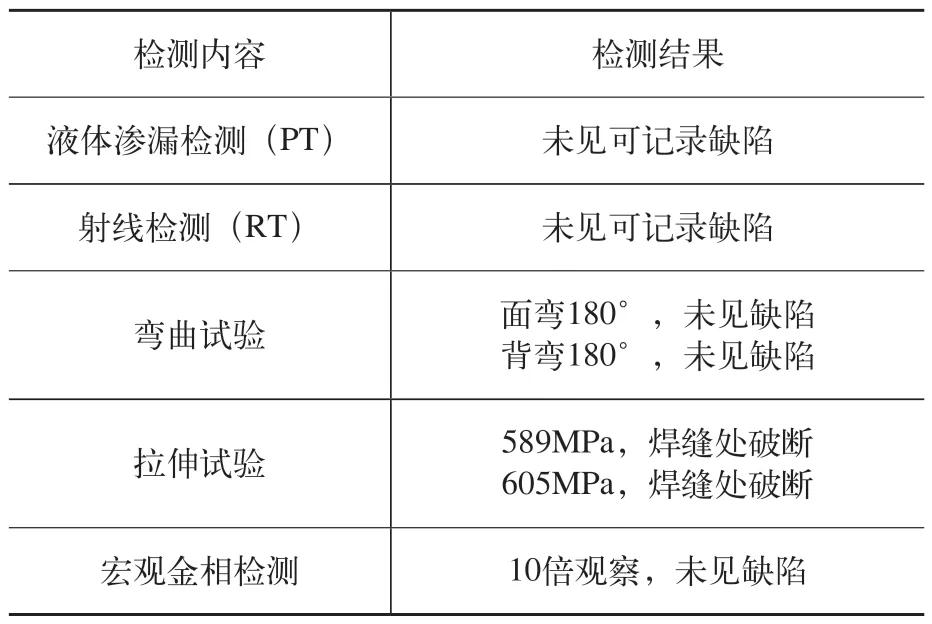

对连续焊接得到的所有指套管对接试件依据RCC-M 2000+2002补遗《压水堆核岛机械设备设计和建造规则 第Ⅲ卷 检验方法》进行无损检测(PT、RT检测)及理化检测(拉伸试验、弯曲试验、宏观金相检测)。

通过无损检测,结果均未见可记录缺陷。根据RCC-M 2000+2002补遗《压水堆核岛机械设备设计和建造规则》,对无损检测结果合格的试件进行拉伸、弯曲试验及宏观金相检测(见图9)。拉伸及弯曲试验在室温环境下进行,试样抗拉强度分别为589MPa、605MPa;弯曲试验包含面弯及背弯试验,弯曲角度180°,其中4个面弯件均未见缺陷,3个背弯试件未见缺陷,其中一个背弯试件裂纹1.9mm,弯曲检测结果符合要求。

图9 弯曲、拉伸试验及宏观金相检测

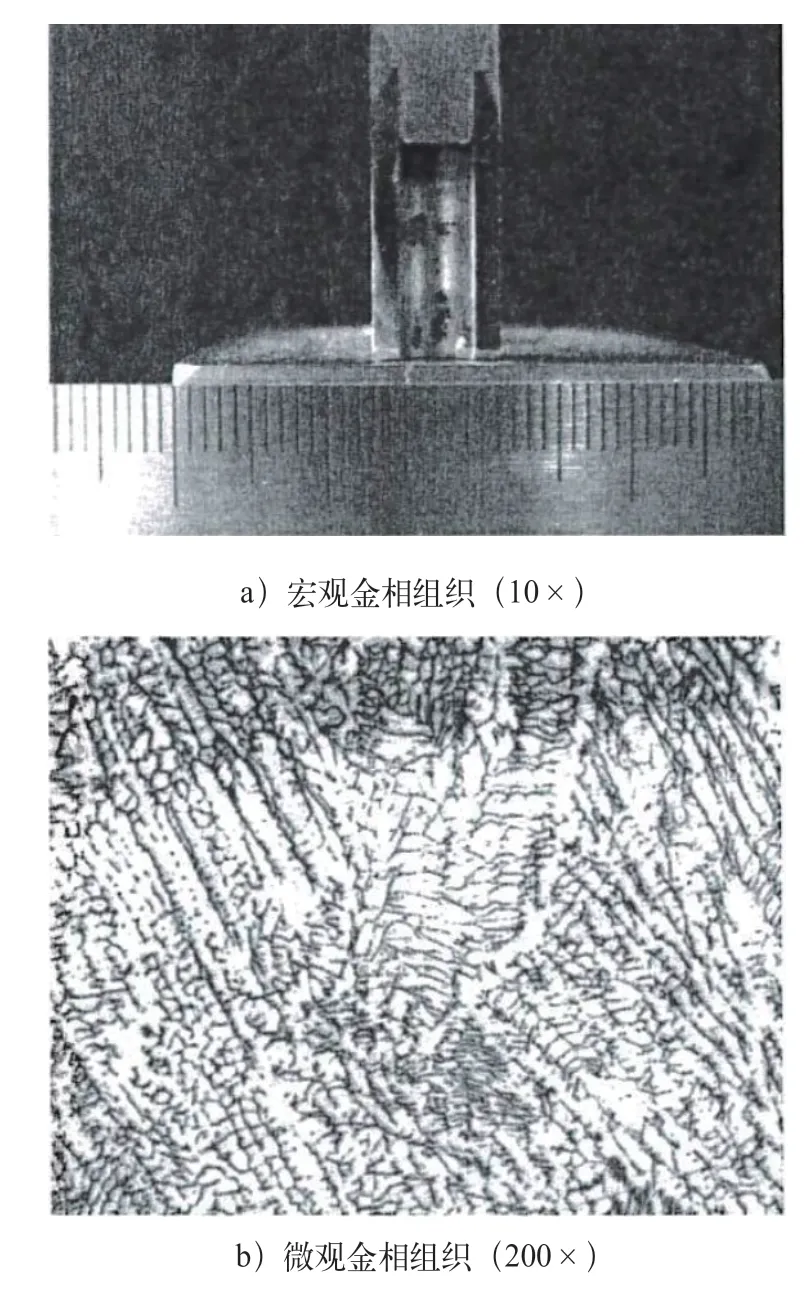

在10 倍显微镜下观察焊缝宏观金相(见图10),自动焊指套管对接焊缝宏观金相未见缺陷;同时证明参数⑤具有良好的焊接稳定性。无损检测及理化检测结果见表3。

表3 指套管对接焊缝检测内容

3.3 指套管与堵管对接工艺试验

指套管与堵管对接试验焊接参数可在指套管对接焊接参数的基础上将电流扩大15%。具体见表4,焊接试件焊缝成形如图11所示。由图11可知,焊缝表面无缺陷,余高满足要求,无需打磨处理。

表4 自动焊堵管焊接参数

图11 指套管与堵管对接试件焊缝成形

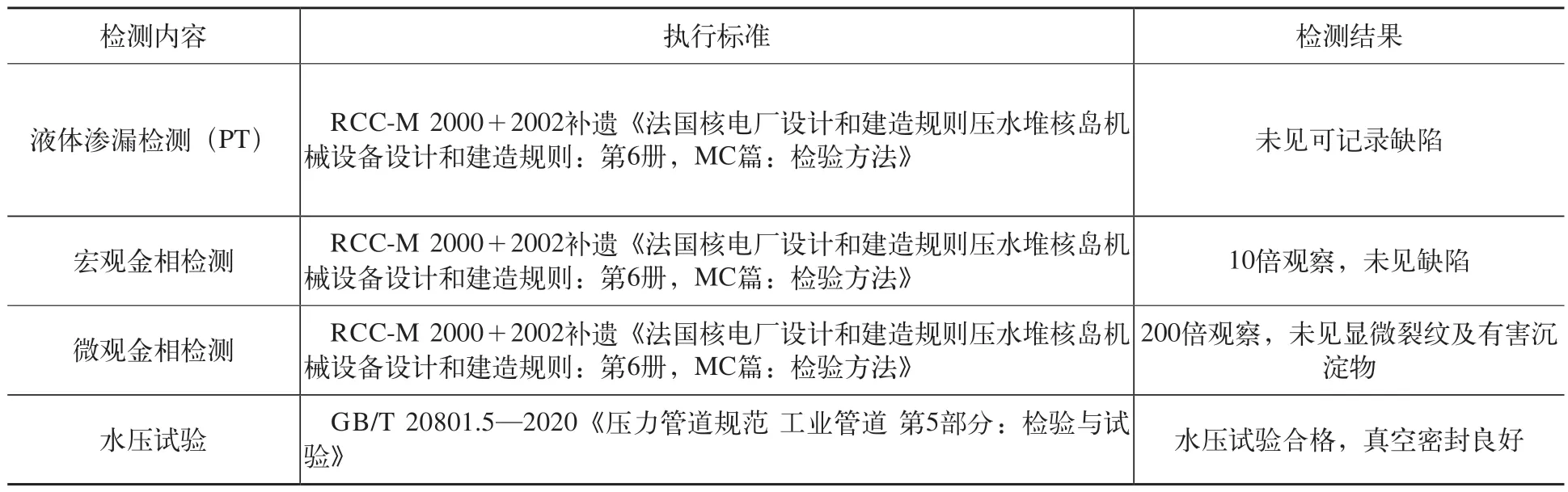

3.4 指套管与堵管对接焊缝检测

依据RCC-M 2000+2002补遗《压水堆核岛机械设备设计和建造规则》的要求进行焊接工艺检测,选取试件进行相应无损检测及理化检测。液体渗漏检测结果证实焊缝均未发现可记录缺陷;宏观金相检测在10倍显微镜下观察,微观金相检测在200倍显微镜下观察,结果均未发现缺陷、显微裂纹和有害沉淀物,焊缝晶粒细小均匀,如图12所示[9],验证了焊接参数的可行性。

图12 指套管与堵管对接焊缝金相组织

随后参照GB/T 20801.5—2020《压力管道规范 工业管道 第5部分:检验与试验》对指套管与堵管试件进行水压测试,随着缓慢升高试件压力直至25.8MPa以上,保压30min,试样无渗漏,无可见的异常变形,试验过程中无异常的响声,认为水压试验合格,真空密封良好。对指套管与堵管焊缝进行氦检漏测试,试件内部抽真空,在试件内部喷氦气时间>3s后,泄漏率均<0.01×10-10Pam3/s,达到了设备测试极限,满足试验标准要求,证明指套管与堵管焊缝密封良好。详细检测结果见表5。

表5 指套管与堵管焊缝检测内容

4 结束语

通过调整并验证预熔电流、焊接电流(基值电流、峰值电流)、焊接速度、电弧电压及熄弧时间等参数开发指套管对接焊工艺,焊缝组织及力学性能满足RCC-M 2000+2002补遗《压水堆核岛机械设备设计和建造规则》要求,进而开发出指套管与堵管的焊接参数,焊缝组织形貌符合RCC-M 2000+2002补遗《压水堆核岛机械设备设计和建造规则》要求,焊缝表面无缺陷,余高满足要求,无需打磨处理,对核电现场焊接施工具有指导意义。

与常规手工焊接相比,使用自动TIG焊接进行堵管修复,可减少焊接时间及焊后处理工作量,提高焊接效率,同时降低对焊工的技术能力要求,大幅提高指套管与堵管焊接质量,降低工作难度,对减少核电厂维修成本起到重要作用。