新型工业微反应器的开发研究

2024-04-07张秋双陈永东韩冰川于改革

张秋双,陈永东,韩冰川,于改革

(合肥通用机械研究院有限公司,合肥 230031)

0 引言

化学工艺朝着精细化和小型化方向发展,微装置和配套工艺技术的微化学系统具有体积小、能耗低、收率高等特点。微反应器作为微化工系统的重要组成部分,与间歇式、管式和流化床等常规反应器相比,其特征尺寸在亚毫米量级,混合路径较短,比表面积较大,大大促进反应速率,减少停留时间,提高选择性和产率[1]。

微反应器内部混合主要依靠低雷诺数下分子的自由扩散,混合过程缓慢,达到完全混合需要较长的通道和停留时间,为了精准控制反应过程,需要在特定的流道长度和反应时间内实现反应物的良好混合。为强化微反应器的混合效果,研究人员提出了各种类型和结构的被动式微混合器,如叠片、障碍物、聚合-发散和弯曲通道,并开展了实验和数值研究[2-9],结果表明,特殊的微通道设计可以改善混合效果。但复杂的流道设计增加了制造难度和制造成本,同时,用于制造微混合器的一些材料的适应性差,限制了其在高温、高压、腐蚀等恶劣场合的应用。

国内外对微反应器的结构开发和应用已经有了一些研究。HAKKE 等[10]介绍了一种用于小型便携式燃料电池供电制氢的微反应器;CHEN等[11]研究了一种新型泡沫微反应器,可以保证气、液相均匀分布;殷泽等[12]探索了直通道、Z形、S 形3 种通道形式与外加磁场等多种因素对微通道流动换热特性的影响。目前对微反应器多为试验级规模研究,一些已经应用于生物制药、精细化工等领域的微反应器处理能力较小、耐压耐温能力有限、流速比较低,应用于特定化工过程的微反应器结构仍待开发研究。如甲苯硝化是快速、强放热的非均相反应过程,传质和换热是影响反应的选择性和收率的根本原因。目前,工业上硝化反应过程都是在低温下进行的多级串联釜式硝化工艺,常规釜式反应器内部必须配有搅拌桨装置,强化反应的传质传热能力,存在反应过于剧烈,热量无法传出,导致反应器内温度、压力等骤升引发喷料、爆炸等风险。以硝化反应为典型的工艺需求对新型微反应器的结构提出更高的要求。

针对这些问题,本文提出了一种适用于工业规模的新型微反应器,该反应器将混合、反应和传热功能设置在一个单元中,其通道数量可以灵活设计,从而可以轻松扩大生产以满足个性化需求。且在反应板片之间添加有冷却通道的板片,可以将反应热量及时带走,控制反应温度。由于微反应器中的动量传递、热量传递、质量传递和化学反应过程之间存在着强烈的耦合关系,难以通过试验来进行单独的变量分析,且大多反应的机理尚不明确,本文着重于从混合传质方面,研究微反应器的不同流道布置在不同雷诺数下的混合效果,分析相应的传质规律,以期指导后续的微反应器设计及优化。针对新型微反应器提出了3 种不同的混合结构并借助CFD 软件对混合性能和压降进行研究,以探索最佳的混合结构。

1 新型微反应器的开发

1985 年,悉尼大学的研究人员开发了印刷电路板式换热器(PCHE),由于其耐高温、耐高压、结构紧凑、效率高等诸多优点而得到广泛应用。

图1 PCHE 板片通道Fig.1 Plate channels of PCHE

基于PCHE 的结构设计和制造工艺,提出了1种新型工业规模微反应器。与PCHEs 类似,新型微反应器在一个独立的扩散焊芯体上包含微观/宏观尺度上紧凑流动的半圆形通道。其常见的通道特征尺寸范围为10~1 000 µm[13],可以用于压力为90 MPa 以上和温度范围从深冷到900 ℃以上的环境,蚀刻和扩散焊工艺制造技术及可加工材料表明这种结构适用于高温、高压流体和湍流流动[14]。

新型微反应器的整体示意如图2 所示。首先通过化学蚀刻生成单张板片上多个流道,然后在真空扩散焊炉中将蚀刻板堆叠并接合成块。最后,将结合块、壳体、喷嘴和法兰焊接在一起,集成一个紧凑的微反应器,其形状外观与普通换热器类似,但内部通道布局灵活多变,可以满足个性化定制条件。当涉及到一些放热量/吸热量较大的反应时,可以在2 个反应板之间添加带冷却/加热通道的传热板。该微反应器有较大的比表面积,具有良好的反应和传热效果。

如图2 所示,反应物1 从入口1 进入蚀刻板底侧的多个并行微通道,反应物2 从入口2 进入蚀刻板顶侧的多个并行微通道。然后,2 种反应物在特定的混合结构中初步混合,并汇合为1 个整体流入微通道,在微通道内继续混合和反应。最后,目标产物流出微反应器。

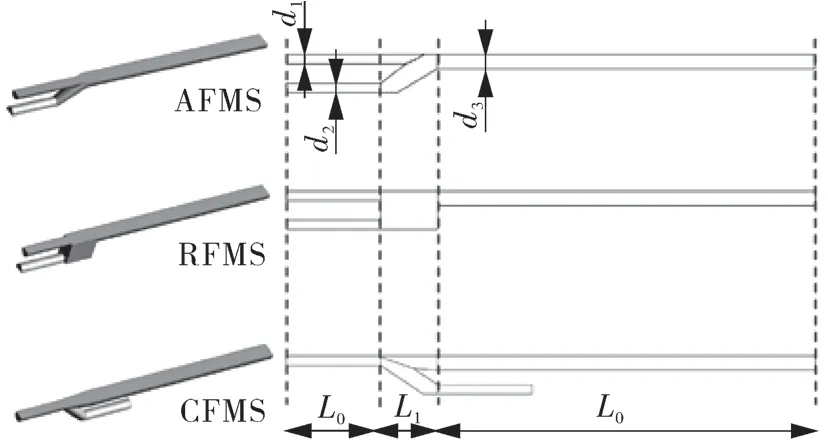

微反应器的内部通道结构如图3 所示。在单张板上,2 种流体入口通道分别蚀刻在板的顶部和底部。在入口处2 种流体汇合的地方设计特殊的混合结构,如拱形混合结构(Arched Form Mixing Structure,AFMS)、矩形混合结构(Rectangular Form Mixing Structure,RFMS)和碰撞流混合结构(Collision-flow Form Mixing Structure,CFMS),其中AFMS 在汇合处采用圆弧形通道,RFMS 采用矩形通道,而CFMS 采用逆流汇合的结构形式。

图3 新型微反应器内部结构Fig.3 Internal structure of the novel industrial microreactor

借助于特定的平行微通道设计,可以通过增加微通道数量(或板宽度)和增加薄板堆叠的数量轻松实现产量放大的目标。新型工业规模微反应器具有制造稳定、设计灵活、适用于高压高温等严苛工况等优点,在合成氨反应、多级硝化反应、生物制药、甲烷重整制氢、聚氨酯泡沫的原材料TDI 和乙烯利装置成套等化工过程有着良好的应用前景。

2 数值研究

2.1 物理模型

以新型微反应器的入口混合结构为研究对象。入口处,两股流体首先通过2 个单独的半圆形通道进入,在混合结构中相遇发生初步混合,随后,流体进入后面的半圆形微通道进行主要混合和反应。图4 示出了3 种混合结构(AFMS,RFMS 和CFMS)的物理模型,模型结构尺寸见表1。

图4 3 种混合结构的物理模型Fig.4 Geometric model of three mixing structures

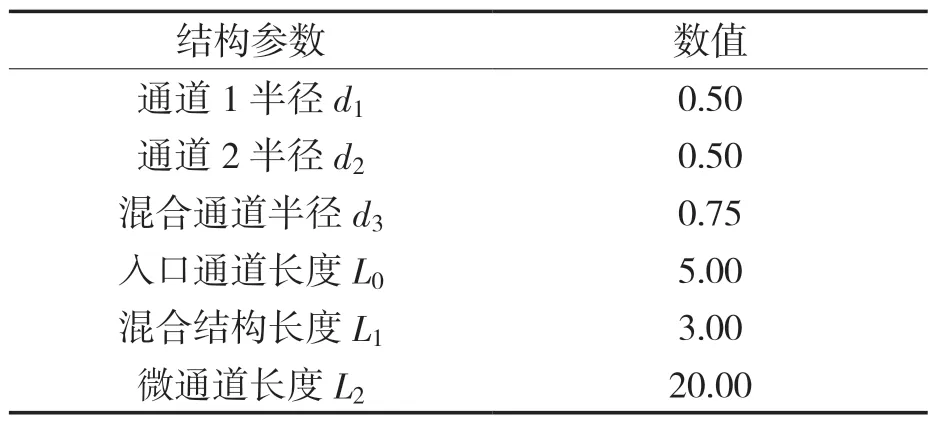

表1 混合结构的模型尺寸Tab.1 Geometric parameters of mixing structure mm

2.2 数学模型

将微反应器中的流体视为黏性、不可压缩流体。流体流动可以用质量守恒方程、Navier-Stoker 方程和对流扩散方程来描述。控制方程如下[15]:

式中,u为速度矢量,m/s;ρ为密度,kg/m3;μ为动态黏度,Pa·s;D为扩散系数,m2/s。

将流体A 和流体B 作为两种混合物质,定义其密度均为1 000 kg/m3,动态黏度为1×10-3Pa·s,扩散率为1×10-9m2/s。

设置边界条件:2 个进口设置为Velocityinlet,出口设置为 Pressure-outlet,壁面条件为No-Slip-Wall,采用simple 算法,为了实现数值解的最大精度,对控制方程迭代求解,直到标准化均方根残差小于10-6。入口速度与雷诺数计算式为:

式中,L为微通道的特征长度,m。

2.3 评价方法

为了衡量微反应器混合性能,引入混合指数(MI)来评价混合效果。MI的数学表达式为:

其中

式中,σ为横截面上一种物质质量分数的标准偏差;σmax为入口处的最大方差;n为横截面上的采样点;Ci为某一流体采样点i处的质量分数;Cm为n个采样点的质量分数的平均值;a为完全混合时一种物质的质量分数,a=0.5。

为了结果的准确性,每个横截面上平均采用了400 个采样点。MI介于0 和1 之间,MI越高表示混合效果越好。MI=0 表示流体未混合,MI=1表示流体完全混合。

将通道某一截面的压降定义为入口与该截面之间的压差,引入MI与ΔP的比值R用于综合评价混合结构的性能[16],计算如下:

式中,PX为选定截面的压力,Pa;P0为入口截面的压力,Pa。

2.4 计算方法和网格独立性验证

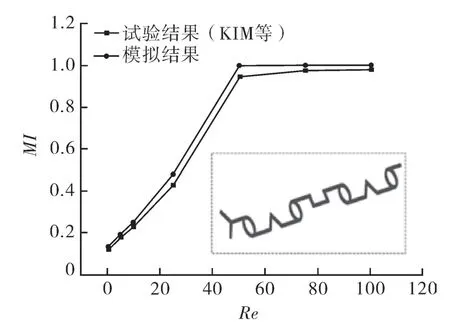

KIM 等[17]对3 种不同微通道的混合性能进行了数值模拟,并通过试验验证了模拟结果的准确性。为了确保数值计算方法的准确性,利用数值软件对文献中YSTUSAR 结构进行了模拟,并与其试验结果进行比较。图5 示出相同条件下本文模拟结果与KIM 等的试验结果对比,仿真结果与试验结果在一定误差范围内是一致的,所采用的数值计算方法可靠。

图5 仿真结果与文献结果对比Fig.5 Comparison between simulation and literature results

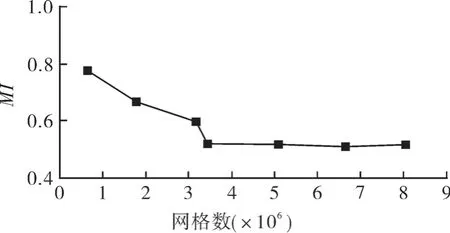

计算区域主要采用四面体网格。为了消除网格数对计算结果的影响,测试不同混合结构的网格独立性。在Re=500 时,计算了6×105~ 8×106个网格单元数对结果的影响,AFMS 的网格独立性结果如图6 所示。可见,约6×106个网格单元为最佳。

图6 网格独立性验证Fig.6 Grid independence verification

3 结果和讨论

图7 示出沿流道选择X1=8 mm、X2=13 mm、X3=18 mm、X4=23 mm 和X5=28 mm 处设置监测面,观察沿微通道长度方向上的混合性能。相比于传统的微反应器,新型工业级微反应器适用于高流速、大雷诺数情况,将研究的雷诺数范围进行了扩充,在Re=100~4 000 大范围讨论了3 种混合结构在不同雷诺数下的混合性能。

图7 沿通道方向选定的横截面Fig.7 Selected cross sections along the channel

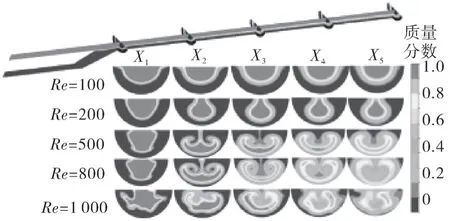

图8示出了3 种混合结构的混合指数沿流道方向增加,并随着雷诺数的增加而增加。当雷诺数为100~1 000 时,AFMS,RFMS 和CFMS 出口处混合指数分别为0.61,0.62 和0.77,CFMS 的混合效果较好,其次是RFMS 和AFMS。图9 示出了AFMS 在指定横截面上质量分数云图变化,可明显看出在不同雷诺数下的混合过程。在相同雷诺数下,CFMS 出口处的混合指数高于RFMS 和AFMS,当雷诺数达到200 时,这种差异变得明显。根据IZADPANAH 等[18]的研究结果,随着雷诺数的增加,微通道中有3 种流动状态,即层流、涡流和卷吸。在低雷诺数下,流线分层清晰,分子之间的扩散是流体混合的主导力,没有发生太多混合。随着雷诺数逐渐增加,流动出现不稳定行为,流线开始以波浪方式振荡,并且振荡的频率和振幅随着流速的增加而增强。当雷诺数大幅度增加时,流线不再清晰可辨,分层流动中断,相邻层之间不仅存在滑动,而且存在混合,导致混合效果显著增强。

图8 不同雷诺数下监测横截面上的混合指数Fig.8 Mixing index at different cross sections under different Reynolds numbers

图9 AFMS 中流体A 的质量分数云图Fig.9 Mass fraction contours for fluid A in AFMS

混合结构中流体流线随着雷诺数增加而变化的情况如图10 所示。对于AFMS,当Re达到500 时,流线开始出现轻微波动。对于RFMS,当Re达到200 时,流线会产生轻微的波浪,随着雷诺数的增加,振荡的频率和振幅更为尖锐。对于CFMS,在Re为200 时,流线出现了相对激烈的曲线形状,流动状态变得非常不稳定;Re为500 时出现横向速度脉动,导致混合指数急剧增加。

图10 不同雷诺数下混合结构的流体流线Fig.10 Streamlines of fluid in mixing structures under different Reynolds numbers

AFMS 通道平滑,RFMS 通道横截面突然增加,在径向产生涡流促进了混合过程,2 种流向相反的流体在CFMS 中相遇,在流场中产生剧烈扰动,导致接触面积显著增加,因此混合性能明显增强。随着雷诺数的增加,以混沌对流的形式产生二次流[19],混合物从接触表面延伸到两侧,相比于AFMS,在RFMS 和CFMS 中产生更多的二次流,流体之间的接触表面积增大,导致混合效果大大改善。

图11 示出了3 种混合结构在出口处的压降。

图11 混合结构出口处的压降Fig.11 Pressure drop of mixing structures at the exit

从图可见,随雷诺数的增加而增加,CFMS 的压降最大,其次是RFMS 和AFMS。Re为500~1 000时,AFMS,RFMS 和CFMS 的压降分别增加了1 412,1 691 和2 523 Pa。AFMS 流道比RFMS 和CFMS更平滑,有利于减少流体流动过程中的能量损失,降低微通道的阻力。

新型微反应器的结构特性决定了其可适用于高雷诺数流动[18]。Re=3 000 时,AFMS,RFMS 和CFMS 不同截面的混合指数和压降如图12 所示。3 种混合结构出口处的混合指数分别达到0.94,0.95 和0.96,都实现了约为95%的混合,3 种混合结构在这种情况下均达到较好的混合效果。高速流动也带来了高压降,其中AFMS 在出口处的压降最低,为12 062 Pa。

图12 Re=3 000 时的混合指数和压降Fig.12 Mixing index and pressure drop at Re=3 000

为了进一步综合评估3 种混合结构的混合性能,雷诺数在100~4 000 范围内的混合指数与压降的比率R如图13 所示。当Re在100~500 之间时,CFMS 的比率最高,Re达到500 时,该比率迅速下降,并成为3 种结构中最小的。当Re为100和200 时,AFMS 的比率低于RFMS 和CFMS,表明RFMS 和CFMS 在压损较小的情况下促进了混合过程,当Re达到1 000 时,AFMS 的比率高于RFMS 和CFMS,表明RFMS 和CFMS 混合效果的改善以较大的压力损失为代价。

图13 混合指数与压降之比Fig.13 The ratio of mixing index to pressure drop

从以上讨论可知,与AFMS 相比,RFMS 和CFMS 通过产生二次流促进混合,然而混合指数与压降比表明,尽管RFMS 和CFMS 具有较好的混合效果,也造成了很大的压力损失,综合评估得出AFMS 是最佳混合结构。AFMS 在低雷诺数时混合过程缓慢,考虑采用特殊的微通道设计,强化混合过程,实现低Re下的高效混合。

将AFMS 结构的直通道与Zig-zag 通道对比,在X=15 mm 和X=20 mm 处选择横截切面A 和B,Zig-zag 通道模型和平面A,B 上的速度矢量如图14 所示。Zig-zag 通道设计扰乱了原本的层流流场,通道中的纵向涡流有助于增加流动层之间的接触面积,促进了传质和混合过程。

图14 Zig-zag 通道的几何模型和平面A、B 的速度矢量Fig.14 Geometric model of Zig-zag channel and the velocity vectors for planes A and B

图15(a)示出了Re在100~1 000 之间时,直通道和Zig-zag 通道出口处的混合指数。Zig-zag通道的混合指数远高于直通道,当Re为200 时,混合指数达0.94。图15(b)示出当Re<500 时,Zig-zag 通道的混合指数与压降比值远高于直通道,当Re在500~1 000 之间时,它们之间的差别很小,结合图15(a),Zig-zag 通道相比直通道,可以在不明显增加压损的前提下,大大增强混合效果,Zig-zag 通道设计是改善混合性能的有效方法。

图15 不同雷诺数下直通道和Zig-zag 通道混合性能Fig.15 Mixing performance of straight channel and Zigzag channel with different Reynolds numbers

4 结论

(1)开发了一种新型工业微反应器,可以集混合、反应和传热于一体,具有良好的耐温耐压性、高度紧凑性、灵活轻便等优势。

(2)与RFMS 和CFMS 相比,AFMS 的混合指数较低,但压降最小。当Re<200 时,AFMS 的混合指数与压降比值最低,但当Re达到1 000 时,AFMS 的压降比值高于RFMS 和CFMS。RFMS和CFMS 强化了混合过程,也造成了很大的压力损失,且随着雷诺数的增加,这种现象变得更加明显。综合考虑AFMS 是最优的混合结构。

(3)在Re=3 000 时,3 种结构都能达到理想的混合效果,混合指数约达到0.95,其中AFMS 的压降最低,是最佳的混合结构。在AFMS 后采用Zig-zag 通道代替直通道可以实现94%的混合,且混合指数与压降的比值相较其他结构高得多,Zig-zag 通道与AFMS 结合,可有效提高低雷诺数时的混合性能而不会导致明显的压力损失。以上研究结果为新型微反应器结构的开发设计提供重要参考。