煤化工装备中关键阀内件的失效行为及表面强化技术

2024-04-07武志红

葛 涛,王 玉,白 宇,武志红

(1.国家能源集团神华宁夏煤业集团有限责任公司,银川 750001;2. 西安交通大学 金属材料强度国家重点实验室,西安 710049)

0 引言

煤化工装备中冲蚀、磨损等多因素耦合行为导致设备管道和阀门内壁减薄和泄漏事故,己经成为制约气-固两相、液-固两相流介质输送效率和稳定性的重要障碍,尤其是气-固两相中硬质、不规则颗粒在高速输送过程中进一步加剧了阀内件的磨损,而在液-固介质工况下阀内件所面临的腐蚀、流速等因素也应考虑。因此,硬质颗粒、流速、腐蚀等多因素耦合下材料的质量流失速率远高于单一因素影响下的失质率[1]。

陶瓷、金属陶瓷等硬质复合材料及涂层广泛应用于煤化工设备和管线,以提高其冲蚀耐磨损性能。近年来,一些学者研究了不同材料的冲击磨损性能并总结了其机制[2-8]。对于ZrO2陶瓷,其冲蚀磨损机制以塑性变形为主,且随着温度不同,失效行为明显不同。对于SiC/钢基表面复合材料,合金元素和碳含量对硬度和冲击韧性具有重要影响[2-5];对于WC-Co/NiCrFeSiB 涂层,同时具有脆性和塑性材料的耐冲蚀磨损特性,但以脆性材料的失效模式为主[6-8]。然而,对于高温、高压、高流速等真实服役工况下阀内件的失效,其失效行为是多相流动、颗粒、气流颗粒冲击过程、材料高温烧结及环境腐蚀等多种因素耦合作用的结果,在不同的冲蚀环境下,失效机理差异较大。目前,对失效机理的研究集中在宏观下结构演变,而并未涉及微观下结构、硬度等系统性的失效分析。

此外,针对抗冲蚀磨损表面防护涂层化技术方面,相比火焰喷涂、电弧喷涂、激光熔覆焊、激光火焰重熔、物理气相沉积等方法,等离子喷涂能够有效解决腐蚀和磨损问题[9]。然而,随着控制阀在气蚀、冲蚀与腐蚀等苛刻环境的应用,对材料结构有了进一步的要求,等离子喷涂涂层材料已远远满足不了现实应用的需求。因此,寻求新的表面强化技术显得尤为重要。高能超音速等离子喷涂工艺,由于等离子射流中飞行粒子的温度、速度进一步提高,所得涂层呈现出层片状结构,显示出更加优异的综合性能[10-14]。

基于以上背景,本研究收集了煤化工装备稀相、浓相等不同服役工况下典型阀内件的失效样件,从宏观及微观2 个层次分析了复杂环境中的失效风险,明晰多风险因素对特种控制阀性能劣化的贡献,从微观本质上阐明了阀内件的失效机理。基于以上失效风险,通过高能超音速等离子喷涂技术制备多功能一体化的金属陶瓷复合涂层,研究涂层结构与力学性能间的构效关系。

1 试验方法

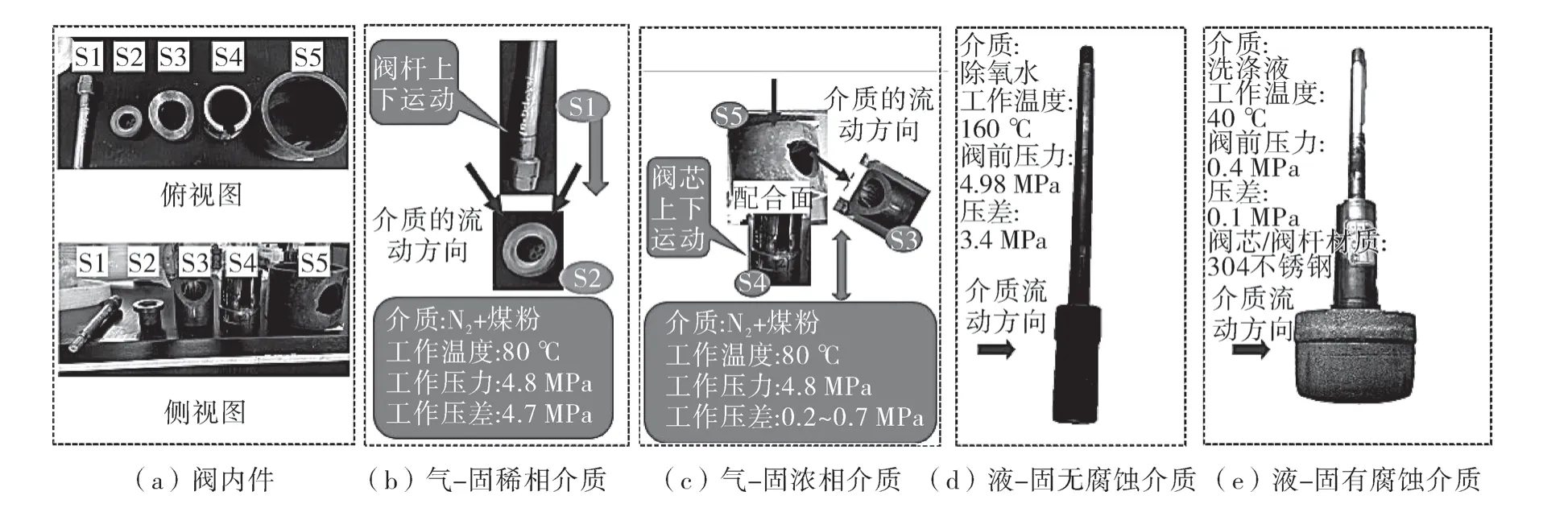

本研究分别针对稀相及浓相气-固(N2和煤粉)介质服役工况下典型阀内件,例如阀芯、阀座的失效形貌进行分析,不同工况典型阀内件的编号如图1(a)所示,其中S1 为阀芯,S2 为与S1相配合的阀座,S3,S4 及S5 分别为不同类型阀门的阀内件。图1(a)示出5 种失效样件的俯视图及相对应的侧视图。失效件的实际工况、工作温度、压力、介质的流动方向及实际装配运动方式如图1(b)~(e)所示。对于图1(b)的气-固稀相介质,工作温度为80 ℃,工作介质为N2和煤粉,介质流速范围大约在几十米每秒,工作压力为4.8 MPa,压差为4.7 MPa。煤粉固相颗粒形状特性通常采用球形度来描述,在本文中煤粉的球形度大约在0.8 左右,粉煤颗粒直径分布范围在60~100 µm。

图1 阀内件的不同服役工况Fig.1 Different service conditions of valve trims

对于图1(c)中的气-固浓相介质,工作温度为80 ℃,介质为N2和煤粉,介质流速大约在5~10 m/s 范围,工作压力为4.8 MPa,压差为0.2~0.7 MPa;对于图1(d)中的液-固无腐蚀介质工况,主要来源为煤粉输送的黑水工况,煤粉的球形度也在0.8 左右,煤粉颗粒直径分布在60~100 µm 范围内,工作温度为160 ℃,阀前压力为4.98 MPa,压差为3.4 MPa;对于图1(e)中的液-固有腐蚀介质工况,具体的腐蚀液为洗涤剂,工作温度为40 ℃,阀前压力为0.4 MPa,压差为0.1 MPa。

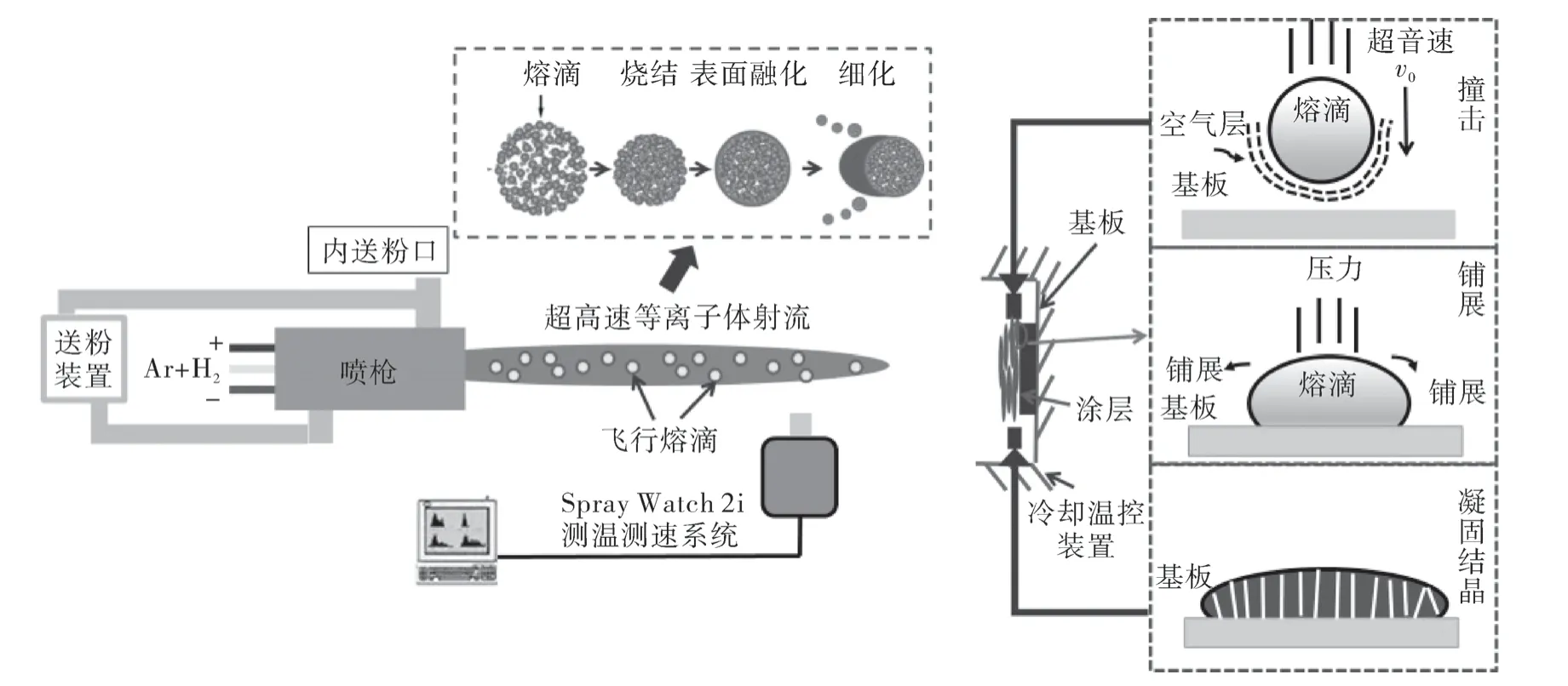

基于阀内件的失效风险,采用超音速大气等离子喷涂表面强化技术(SAPS),在基体表面(150 ℃进行预热处理)沉积NiCr-Cr3C2复合涂层,具体制备过程如图2 所示。其中,等离子喷枪在操作过程中配有NX100 型Motoman 机器手。

图2 超音速高能等离子喷涂过程示意Fig.2 Schematic diagram of the supersonic high-energy plasma spraying process

对于阀内失效件及NiCr-Cr3C2涂层的内部结构,通过扫描电子显微镜(SEM,VEGAII XMU, Tescan,Czech Republic)配有INCA-Sight IE350 型能谱仪进行测量;涂层显微硬度的测量在显微硬度仪上进行(Micromets 104,Buehler,USA)。试验中选取涂层的截面。采用Vickers金刚石压头加载试样对涂层的显微硬度进行测试,载荷为2.94 N,并持续保持10 s。采用电子拉伸试验机(WDW-100M,Chenda Testing Machine Manufacturing Co.,Ltd,China)测试涂层与基体的结合强度。涂层样品采用FM1000 型航空胶膜与测试夹具黏接,试验力加载速度为1 mm/min,测试3 组试样后取平均值。

2 结果和讨论

2.1 阀内失效件的微观组织结构

2.1.1 气-固稀相介质高压差工况

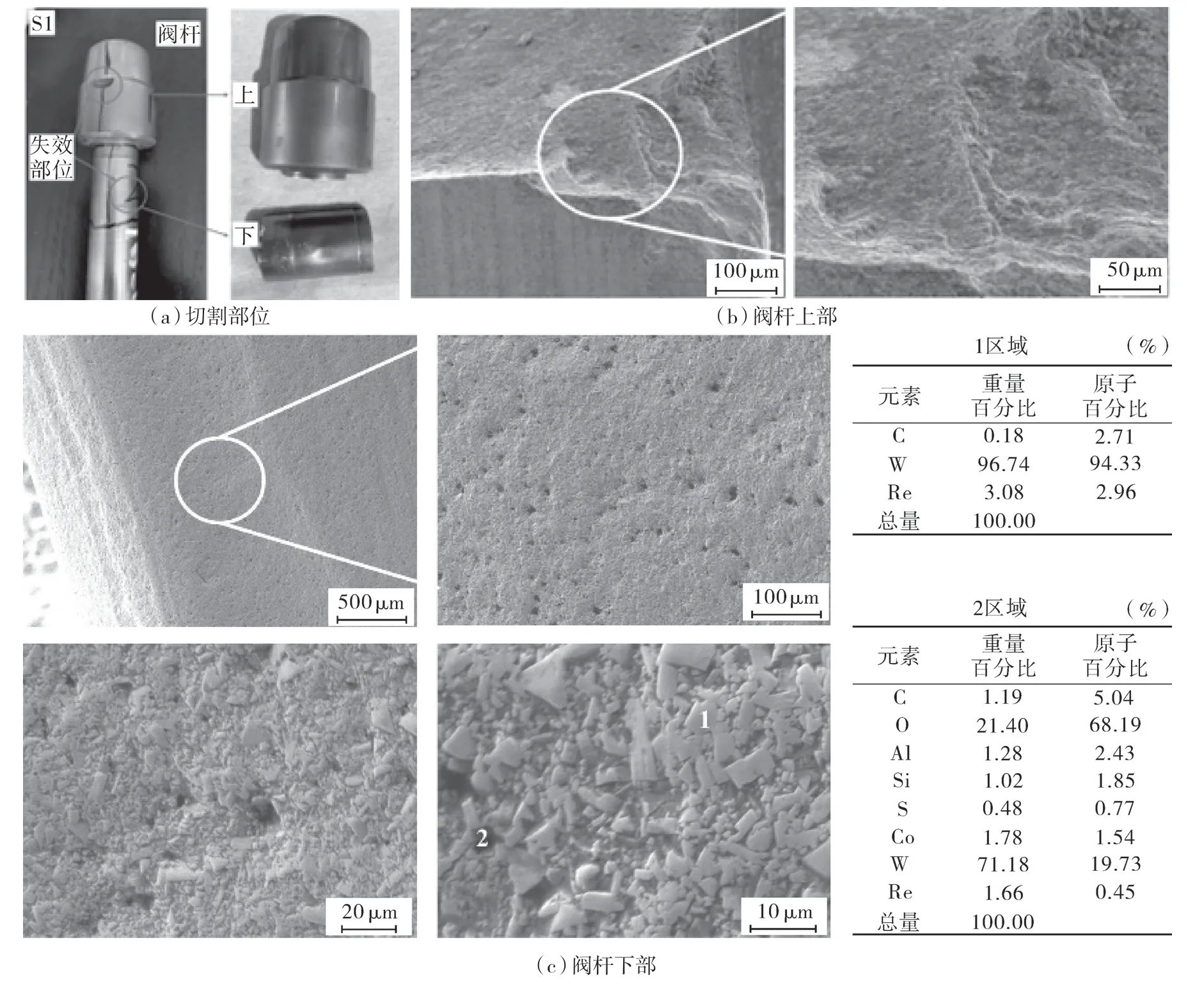

对样件S1 阀杆进行取样切割,将其失效部位分别记为阀杆上部及下部,具体如图3(a)所示。从图3(b)中可看出,S1 阀杆上部的失效部位是与阀座配合面处,此处出现了块状剥落,材料损伤和破坏最为严重。然而,从图3(c)中可知,S1 阀杆下部出现凹痕,对其凹痕处进行微观组织结构分析,可知凹痕处弥散分布一些黑点。进一步对黑点进行更高放大倍率观察,发现这些黑点为蚀坑状,可推测是由于球形煤粉在4.7 MPa 压差下长时间冲蚀导致。通过EDS 元素分析,可知阀杆头部材质为马氏体不锈钢,表面为Co 包碳化钨。特别指出的是黑色区域显示出氧含量大幅增加。Al 及Si 元素的出现可归因于实际工况下砂粒高速冲刷于阀门表面所致。

图3 S1 阀杆失效样件的宏观形貌及微观组织结构Fig.3 Morphology and microstructure of S1 valve stem failure sample

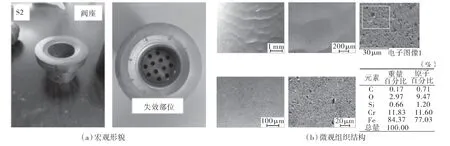

对与S1 样件相配合的S2 阀座进行观察,具体结果如图4 所示。从图中可看出,S2 阀座样件的失效部位主要集中在阀杆与阀座入口区域处,表面出现波纹状气流的冲刷痕迹,并沿着由外向内的方式进行,可知S2 阀座发生了明显的塑性变形。对这一区域进行微观组织结构分析,发现阀座基体出现10 µm 左右的凸起状,高流速的N2气相在压差为4.7 MPa 下,侵蚀占主导作用,进而引起表面结构的改变。此外,针对阀座的材质成分可知,其材质是一种不锈钢材料,密封面堆焊硬质合金,与以上S1 阀杆的材质完全不同。

图4 S2 阀座样件的微观组织结构及EDS 元素分析Fig.4 Microstructure of valve seat S2 sample and EDS element analysis

2.1.2 气-固浓相介质高压差工况

图5示出S3样件的失效形貌,从图中可看出,阀门内腔表面发生了非常明显的塑性变形,其中变形及冲刷形貌由上及下,并且存在着不同形态的蚀坑,蚀坑形状与高浓度煤粉和N2介质流动方向一致。可知,随着高浓度固体颗粒介质的长时间冲刷,材料直接暴露在高流速的煤粉与N2多相流中,阀座内腔材料流失严重,原先的外观结构被破坏,出现更为明显的鱼鳞状蚀坑。针对冲蚀区域界面处发现了一些磨痕区域1 以及磨粒磨损区域2,可知冲蚀、磨粒磨损导致了材料的流失。此外,在阀座的内腔表面也发现了黏着物,对其进行EDS 分析,发现黏着物中包含Al,Si,Cl,S 等元素,且氧含量大幅增加,证明该黏着物是由一种磨粒黏着磨损导致。综上所述,此类腔体的变形及体积的损失导致阀内流阻减少,最终影响着阀门开度。

图5 S3 样件的微观组织结构及EDS 元素分析Fig.5 Microstructure of S3 sample and analysis of EDS elements

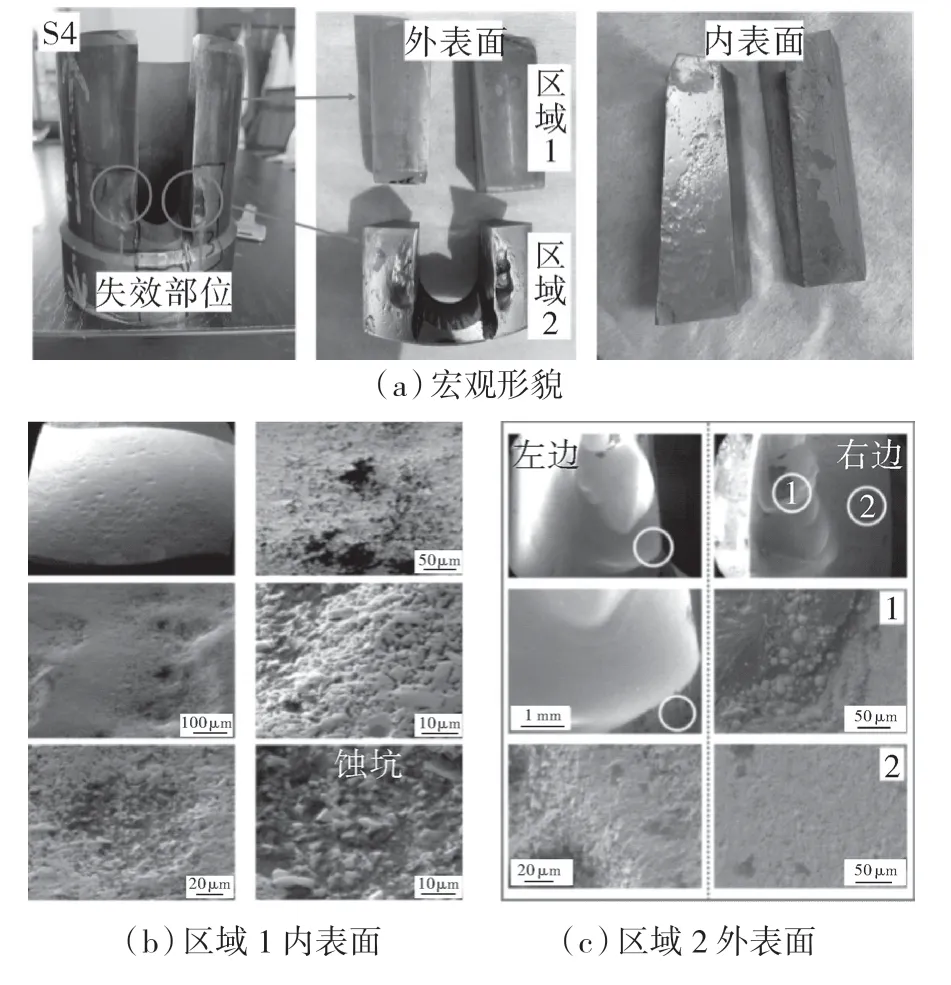

图6示出S4 失效样件的宏观形貌与微观组织结构,将其失效典型区域进行切割取样,得到的宏观形貌如图6(a)所示。从图中可看出,阀芯内外壁都出现不同程度的损伤,其中区域1 的内表面存在数量较为密集的蚀坑,可知其是由不同直径煤粉介质冲刷引起。对图6(b)中区域1 内表面的微观组织结构进一步分析,证实了不同形状冲蚀坑的存在,且蚀坑表面粗糙,表明高浓度煤粉与N2冲蚀介质引起了材料流失。相比区域1,接近阀芯底部区域2(即介质流动通道处)的外表面损伤程度较严重。对其微观结构进一步观察,如图6(c)所示,发现损伤表面形态包括2 种:(1)表面光滑的凹坑状;(2)表面粗糙的凹坑状。考虑到介质内含有高浓度固体颗粒,进而导致阀内件发生严重的气动及冲蚀磨损。

图6 S4 失效样件的微观组织结构Fig.6 Microstructure of S4 sample

此外,通过2 个区域不同程度的损伤,可知这类阀芯的失效过程存在明显的由上而下的阶段性。首先是内腔表面的冲刷,其次是靠近接口处严重的塑性变形及质量流失的损伤。

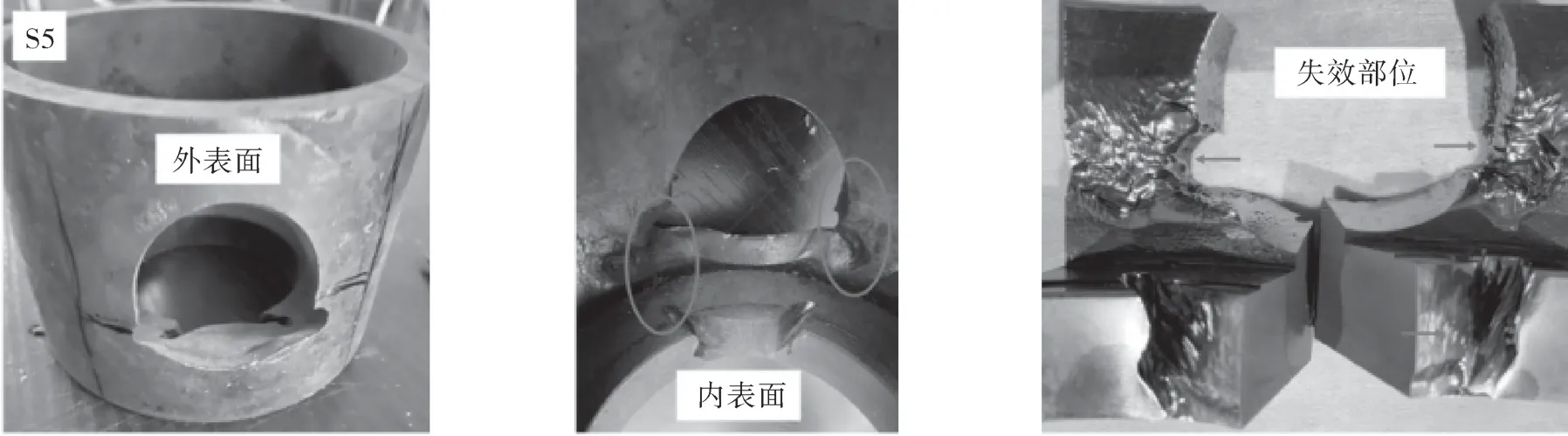

图7 示出S5 失效样件的宏观形貌,将其失效典型区域进行切割取样,得到其宏观形貌。从图中可看出,阀座内外壁都出现不同程度的损伤,损伤形态与S4 样件区域2 模式基本类似。

图7 S5 失效样件的宏观形貌Fig.7 Macroscopic morphology of S5 failed sample

2.2 液-固介质工况下阀内件的失效行为

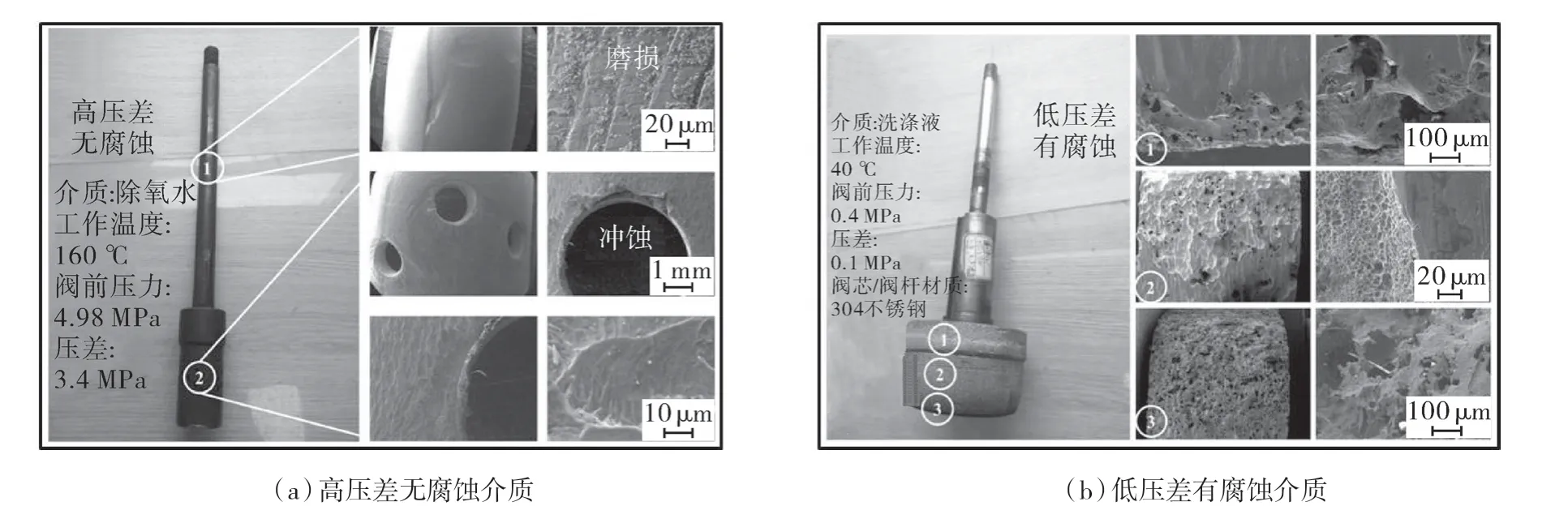

收集了煤化工领域中不含腐蚀介质及含腐蚀介质、固相煤粉冲刷的阀内件失效样件,具体结构形貌如图8 所示。针对普通高压差、无腐蚀介质下阀杆表面出现不同程度的塑性变形及质量流失的损伤,这归因于固体颗粒的高速冲刷及磨损促使阀门出现内漏现象,其中冲蚀的影响较大。针对高浓度固体颗粒有腐蚀液相介质的冲刷,损伤是由于冲蚀、腐蚀导致,冲刷形貌由上及下,且存在着不同形态的蚀坑,其中腐蚀对材料的流失影响较大。

图8 S5 失效样件的微观形貌Fig.8 Microcosmic morphology of S5 failed sample

2.3 气-固、液-固介质工况下阀内件表面的失效防控策略

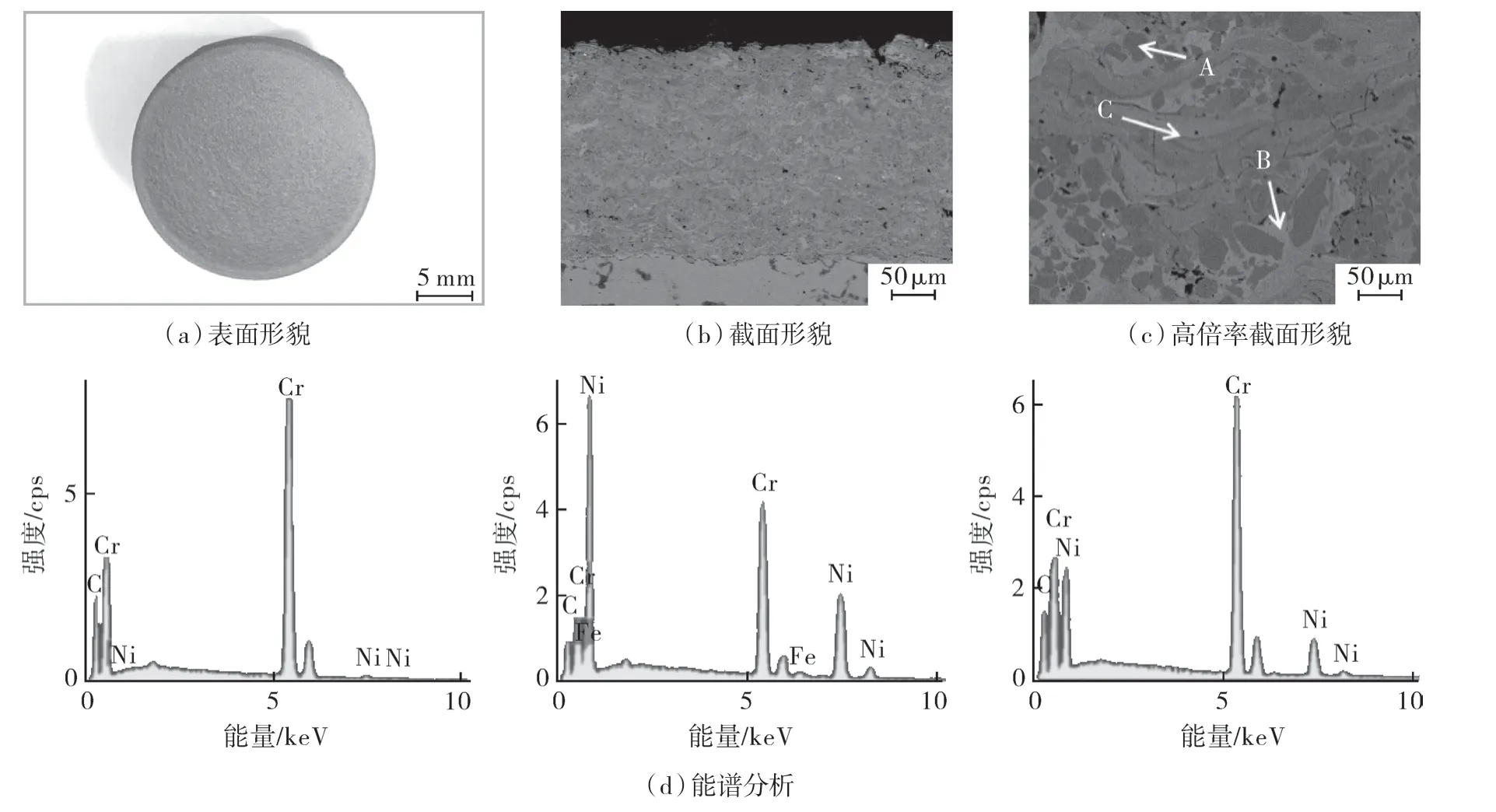

在以上真实服役工况下的气-固及液-固介质工况的失效行为基础上,基于材料的强-塑-韧适配性原理,对于液-固或气-固介质,对应流速较低,含固量不高的情况下提出了多功能一体化涂层的失效防控策略。对于气-固介质及液-固介质的不锈钢材质,通过高能超音速等离子技术在其表面制备了NiCr-Cr3C2涂层,其截面形貌及能谱分析如图9(a)~(c)所示。

图9 NiCr-Cr3C2 硬质涂层的微观结构及能谱分析Fig.9 Microstructure and energy spectrum of NiCr-Cr3C2 hard coating

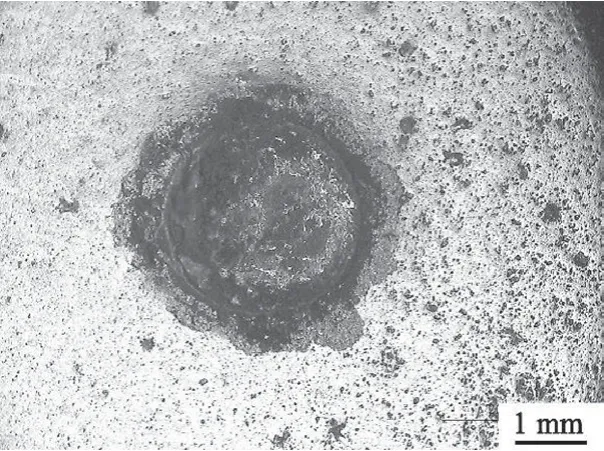

从图中可见表面粗糙度Ra为7.23±0.2 µm。涂层与基体结合紧密,涂层内部主要由碳化物硬质相(A 区域)、金属黏结相(B 区域)以及两相扩散过渡区(C 区域)组成,孔隙、裂纹、未熔颗粒数量较少,涂层结构致密。对于图9(c)中不同区域的EDS 能谱分析,发现涂层成分基本包括Ni,Cr,C 等元素。对其硬度进行测试,结果表明不锈钢基体的硬度为220HV0.3,所得NiCr-Cr3C2涂层硬度为1013HV0.3。相比不锈钢材质,涂层硬度提高近5 倍。由于前文表明气-固介质下冲蚀所占比例较大,液-固除去腐蚀介质,冲蚀也是关键失效风险。因此,涂层的耐冲击性评价至关重要。图10 示出了涂层经WC 球高频冲击形貌,经观察发现,在WC 球高频冲击作用下,冲击坑整体规则完整呈圆形,边缘区域因塑性变形形成了紧缩状结构并发生涂层零星剥落现象,故涂层的耐冲击性良好。因此,涂层硬度的大幅提高有利于提高其表面的耐冲击性。

图10 NiCr-Cr3C2 硬质涂层耐冲击性测试结果Fig.10 Impact resistance test results of NiCr-Cr3C2 hard coating

此外,通过拉伸法测试涂层与基体的结合强度,结果表明涂层与基体结合强度为67 MPa,一般通过超音速火焰喷涂的NiCr-Cr3C2涂层与基体的结合强度为40 MPa 左右,对比发现超音速高能等离子喷涂的NiCr-Cr3C2涂层显示出高的结合强度,高结合特性使其能够在不锈钢基体表面长时间稳定可靠服役,促使失效风险降低。

综上所述,多功能涂层一体化的失效防控策略在不改变现有阀内件等复杂异型零件几何尺寸、制造工艺的前提下,仅通过表面处理方法即可实现零件表面的强化、硬化。

此外,针对气-固介质及液-固介质下流速较高、含固量较大的恶劣工况,可考虑采用WC 硬质合金或陶瓷类更耐磨的材料。基于以上低成本、高效率的超音速等离子喷涂技术制备涂层的高结合特性,也可考虑在WC 表面制备硬度更高的WC 或Co 包覆的WC 涂层,以期获得设备的更长周期运行。

3 结论

(1)气-固稀相介质下阀内件失效是由于气-固两相冲蚀导致材料流失。

(2)气-固浓相介质下阀内件失效机理是多相冲蚀、颗粒及黏着磨损过程等多种因素耦合作用,其中冲蚀所占比例较大;失效过程存在由上而下的阶段性,首先是内腔表面的冲刷,其次是靠近接口处严重的塑性变形及质量流失的损伤。

(3)液-固介质工况下失效是由腐蚀、冲蚀、磨损导致,损伤形貌也存在由上及下的阶段性。

(4)采用超音速等离子喷涂方法制备NiCr-Cr3C2涂层,其结构致密,与基体结合强度为67 MPa,硬度提高至1013HV0.3。相比不锈钢材质,涂层硬度提高近5 倍,该技术在某煤化工项目的类似工况上成功应用,效果良好。

对于煤化工几种典型工况进行了宏观及微观失效分析,并提出了有效的表面强化策略,该防控策略是综合考虑了阀内件耐久性与经济性等因素而提出的。对于气-固稀相高压差放空或泄压工况,流速可达几百米每秒;高压差液-固介质下游存在闪蒸且介质存在腐蚀性等更恶劣工况,防控策略需从长周期运行及经济性等多方面进行研判,在实体WC(钴基或镍基)或表面强化处理之间进行选择。