车用增压发动机进气系统水冷中冷器CFD 分析及结构优化

2024-04-05芦俊洁王芳君刘昭辉陈柄林

芦俊洁 王芳君 刘昭辉 陈柄林

(宁波吉利罗佑发动机零部件有限公司 浙江 宁波 315336)

引言

为了减小汽车尾气排放对环境的污染,提高发动机效率,涡轮增压发动机得到各汽车发动机生产厂家的关注和研究。涡轮增压发动机具有功率高、节能、排放低等优势,广泛应用于车用发动机,在混合动力系统中也有广泛应用。但涡轮增压发动机在增加进气压力的同时,会使气体产生膨胀,提高了进气温度,从而降低了进气密度,影响发动机的充气效率,造成发动机爆震,进而使涡轮增压发动机输出功率降低。为此,需要在进气系统中加装气体冷却装置来降低进气温度,从而保证发动机高效的同时达到降低污染物排放的目的[1]。

1 带水冷中冷器的车用增压发动机进气系统

1.1 中冷器

车用增压发动机进气系统中常用的冷却方式分直接冷却和间接冷却。

1)直接冷却是指冷却气体直接和高温气体进行换热。目前应用的技术是将增压器后的高温气体引到汽车前端的散热器,进行风冷散热,冷却后的气体再由一个增压管引流到节气门体。该技术成熟且应用广泛,但存在进气路径长、气体流动阻力大、加速响应滞后等缺点[2]。

2)间接冷却是指冷却水和高温气体进行热交换。目前应用的技术是将增压器后的高温气体引入水冷中冷器中进行冷却再进入发动机内。相较于直接冷却,采用水冷中冷器的间接冷却具有冷却效率高、结构紧凑、安装布置灵活等优点。采用水冷中冷器后,由于连接管路短,有利于减小进气压力损失、减小管路和腔室容积,改善涡轮迟滞状况,提高发动机的动态响应能力,并满足较小的机舱空间布置需求。

为了实现较高的冷却效率,水冷中冷器需要增加一个与发动机本体冷却系统相独立的低温循环水冷却系统。近年来,随着电子水泵的推广应用,整车低温循环水冷却系统布置更加简便,水冷中冷器在涡轮增压发动机上的应用日趋广泛[3]。

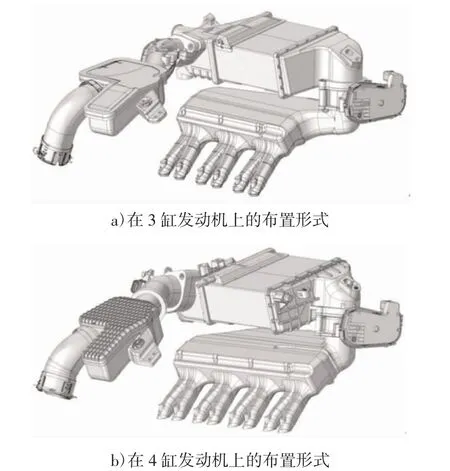

本文讨论了一种为车用增压发动机提供的带独立式水冷中冷器的新型集成式进气系统,可通用在3缸增压发动机和4 缸增压发动机上。

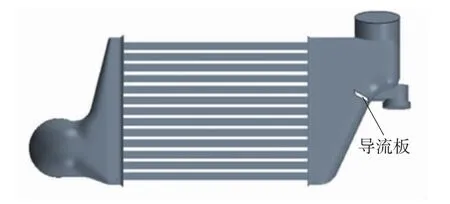

1.2 水冷中冷器结构

水冷中冷器结构如图1 所示。

图1 水冷中冷器结构

1.3 带水冷中冷器的车用增压发动机进气系统

该进气系统的布置形式如图2 所示。

图2 带水冷中冷器的车用增压发动机进气系统布置形式

水冷中冷器能够有效降低增压器后的进气温度,减少进气系统的压力损失,其布置形式适应节气门位置,可缓解机舱空间不足的压力。同时,通用性较高,可应用在不同排量的发动机上。

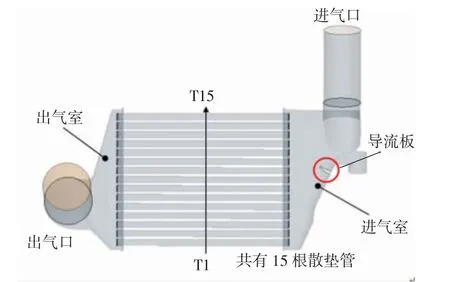

在这种布置形式下,进气方向和散热铜管轴向之间的夹角接近90°,如图3 所示。

图3 水冷中冷器进气示意图

高温空气由进气室入口进入水冷中冷器后,沿进气室内腔分散进入各散热铜管,在气流惯性的作用下,易造成各散热铜管内的高温气体分布均匀性偏差较大,一部分散热铜管内高温气体流量大、热负荷高,高温气体不能得到有效冷却,出气温度高且不均匀,严重时易造成散热铜管局部过热,产生沸腾和气蚀风险。

为此,本文提出了一种评估水冷中冷器中高温气体分布均匀性的评价方法以及评价标准。并在原来模型的基础上,提出了一种可提高高温气体分布均匀性的较为通用的优化方案。

2 CFD 仿真分析

采用Starccm+三维仿真软件对水冷中冷器高温气体分布均匀性进行CFD 仿真分析。图4 为3 缸发动机水冷中冷器仿真模型示意图。

图4 3 缸发动机水冷中冷器仿真模型

2.1 网格模型

使用Starccm+软件将模型设置为多面体网格,并设置3 层厚度为3 mm 的边界层。模型中,包括进气室、散热管、出气室在内,总的网格数约为70 万个。

2.2 数学模型

仿真分析中采用的数学模型为连续性方程、能量守恒方程、k-ε 湍流模型等。

2.3 边界设置

仿真工况为发动机的额定工况(额定功率下的工况),边界由发动机台架试验测得。

1)入口边界:质量流量为399.6 kg/h,温度为169.74 ℃。

2)出口边界:压力为166 kPa,温度为44.46 ℃。

3)散热管流动阻力系数:图1 所示的水冷中冷器结构中,散热铜管为Z 型翅片结构,可增加散热效果。但模型中包含该翅片会增加网格数量,从而会增加计算量。为了提高仿真效率,对该换热区域进行简化,仿真模型不包含翅片,而是将散热器直接设置为Porous Region(多孔区)。根据供应商提供的流量压力损失曲线,计算出散热管的惯性阻力系数和粘性阻力系数。计算公式如下:

式中:p 为压力,Pa;x 为长度,m;ω 为速度,m/s;α·μ为粘性阻力系数,kg/m4;ζ·ρ/2 为惯性阻力系数,kg/(m3·s)。

通过公式(1)计算出散热管的惯性阻力系数为1 713.539 kg/(m3·s),粘性阻力系数为11.077 kg/m4。

4)散热管换热量:图1 所示的水冷中冷器结构中,由于是通过冷却水对散热铜管内的高温气体进行冷却,因此需将铜管区域设置成热交换器,根据以下公式[4]估算出铜管的换热量,加载到铜管区域内。

式中:Q 为换热量,W;m 为气体质量流量,kg/s;Cp为气体的比热容,J/(kg·K);ΔT 为水冷中冷器进气口和出口温度差,K。

通过公式(2)计算出换热量为14 180.0 W。

2.4 评价标准

采用气体分布均匀性偏差Da作为评价水冷中冷器散热铜管内气体分布均匀性的标准。通过CFD仿真统计出每个铜管内的质量流量mi,算出所有铜管中的平均质量流量ma和总质量流量mt,进而根据下面的公式计算散热铜管内的气体分布均匀性偏差Da。

式中:mi为各个散热铜管内的质量流量(i=1,2,…,13),kg/s;ma为所有散热铜管内的平均质量流量,kg/s;mt为总质量流量,kg/s。

水冷中冷器气体分布均匀性的评价标准为:-10%≤Da≤10%。

只有当水冷中冷器的Da在±10%以内,才能保证水冷中冷器中散热铜管内气体分布较为均匀。

2.5 仿真结果

经过仿真分析得出,图1 所示的水冷中冷器结构中,气体分布均匀性偏差Da的最大值达到了23%,不满足标准要求。

为了解决该问题,在进气室设置导流板。根据水冷中冷器进气口布置和进气室的形状,结合导流板形状、尺寸和空间布置,优化散热铜管内的流场分布,保证高温气体在换热芯体各冷却通道间流量均匀分配,提高散热性能和换热效率,防止因高温气流分布不均导致的出气温度不均匀、出气温度局部过高、散热管道局部过热及气蚀穿孔等问题。

2.6 3 种优化方案

在进气室的不同位置加装导流板,设计成3 种导流板布置方案。图5、图6 和图7 分别为方案1、方案2 和方案3,其Da值分别为6.77%、4.7%和4.85%,都满足±10%的评价标准。

图5 方案1 模型

图6 方案2 模型

图7 方案3 模型

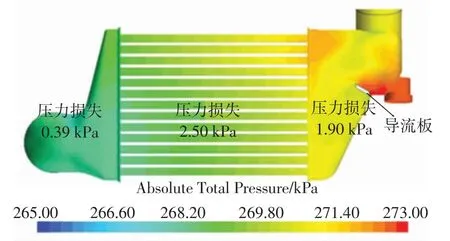

在设计进气系统时,要尽量降低压气机后的压力损失,提高发动机的充气效率。在保持相同进气压力的前提下,充气效率越大,进气量会越大,可以保证发动机的转矩越大。同时,进气系统压力损失小,可以减轻增压器的负担。

图8、图9 和图10 分别为方案1、方案2 和方案3 的压力分布图。

图8 方案1 的压力分布图

图9 方案2 的压力分布图

图10 方案3 的压力分布图

从图8、图9 和图10 可以看出,方案3 中,散热铜管和进气室的压力损失均小于方案1 和方案2。

综合考虑其Da值和压力损失,最终选用方案3。

上述3 缸发动机上加装方案3 的导流板可以通用到4 缸发动机上,如图11 所示。在不加装导流板的前提下,Da值为20%,加装方案3 的导流板后,Da值降低到了5.06%。

图11 4 缸发动机的水冷中冷器仿真模型

3 试验验证

对加装了方案3 的导流板的水冷中冷器进行一系列的单体试验,包括水冷中冷器的传热试验、密封性试验、密封试验、振动试验、气体压力脉冲试验、冷却水压力脉冲试验、冷却水热循环试验、静压强度试验以及清洁度、外部腐蚀、落锤试验。试验结果都为合格。

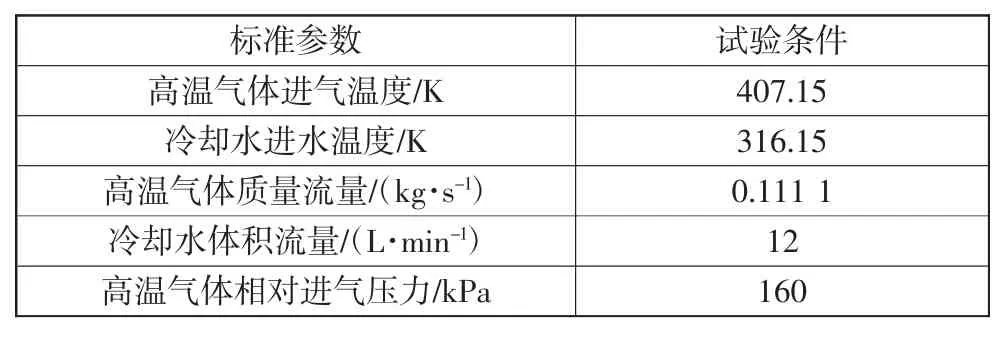

在水冷中冷器单体试验的传热试验中,使用了两个样件,每个样件分别重复做了8 组试验。试验条件和试验评价标准分别见表1 和表2。

表1 试验条件

表2 试验评价标准

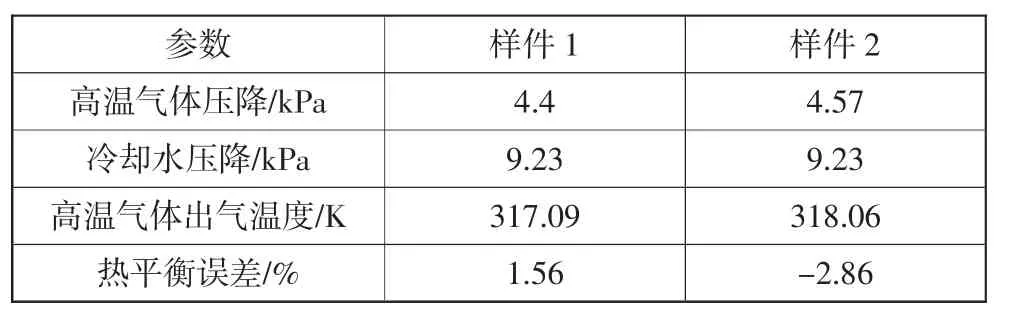

两个样件的试验结果见表3。

表3 样件试验结果

对照表2 的试验评价标准可知,两个样件均满足标准要求。可知,散热器加装方案3 的导流板,可以满足散热器的换热标准以及高温气体压降标准。

4 结论

1)水冷中冷器中气体分布均匀性偏差Da的评价标准为:-10%≤Da≤10%。通过CFD 仿真分析,统计出各个冷却管内气体的质量流量,可计算出Da。Da必须在±10%以内,才能满足标准要求。

2)在不满足标准要求时,可以在水冷中冷器的进气室内加装导流板,从而提高进气均匀性。

3)本文利用CFD 仿真软件对某车用增压发动机进气系统水冷中冷器进行了分析,通过在中冷器的进气室内加装方案3 的导流板,对水冷中冷器结构进行了优化。结果表明,结构优化后的水冷中冷器,其散热器内的气体分布均匀性偏差从23%降低到了4.85%,提高了散热器的散热性能。

4)对加装了方案3 的导流板的水冷中冷器进行了单体传热试验,结果表明,散热器加装方案3 的导流板,可以满足散热器的换热标准以及高温气体压降标准。