发动机压力传感器补偿电路优化设计

2024-04-03李宇飞石群燕邹兴洋

李宇飞,石群燕,邹兴洋

(1.中国电子科技集团公司第五十八研究所,江苏无锡 214035;2.航空工业成都凯天电子股份有限公司,成都 610000)

0 引言

硅压阻式压力传感器具有结构简单、灵敏度高、动态响应特性好、抗过载能力强等优点,广泛用于压力测量。但由于硅半导体对温度的敏感性,传感器无法避免产生零点漂移和温度漂移[1-4],因此在温度变化范围广的应用场合,需对其进行补偿。发动机的压力传感器普遍采用热敏电阻补偿的方式来提高精度。目前,对于部队配装的发动机,开环供油起动占主导地位[5],这种起动方式对压力传感器精度十分敏感。基于热敏电阻补偿的压力传感器很难满足发动机在宽温度范围内压力测量的精度要求,导致发动机地面起动成功率不高。为保证发动机起动成功率,在地面起动前通常要对压力传感器进行标定。这种调整方式增加了机务的工作量,影响飞行任务的执行[6-7],同时该方法仅标定了传感器在地面条件下的精度,未考虑空中起动、高温起动、低温起动等状态。而在上述状态起动时压力传感器所处环境与地面起动时有较大差异,传感器易产生测量偏差,造成发动机起动不成功,影响发动机安全。本文以某型发动机为平台,分析了压力传感器需要达到的精度,对于传感器精度不满足要求的情况,提出了一种补偿电路的优化措施。

1 某型发动机压力传感器测量精度要求

某型发动机压力传感器分为两类:一类用于油压采集,包括燃油压力和滑油压力;另一类用于空气压力采集,包括进气压强P0和压气机后压强P3。油压不参与控制,仅作为告警使用,对传感器精度要求不高。而P0和P3参与发动机燃油控制,对传感器精度要求较高。该型发动机装配的P0传感器工作环境温度为-55~70℃,压强测量范围为0~0.3MPa,精度为±0.5%;装配的P3传感器工作环境温度为-55~150 ℃,压强测量范围为0~3.5 MPa,精度为±0.5%。

根据该型发动机控制规律,P0影响发动机供油、起动最小燃油流量,P3影响发动机供油、起动最大燃油流量。发动机最小燃油流量和最大燃油流量属于发动机限制计划,在发动机工作过程中投入时间少,且在设计时留有较大裕度。经过试验验证,精度为±0.5%的P0和P3传感器完全可以满足上述两种计划在发动机全包线范围内的使用。

该型发动机起动采用开环控制,P0和P3参与起动燃油流量计算。在起动点火流量控制计划中,

在起动前程加速计划中,

在起动后程加速计划中,

式中Wf0为起动点火燃油流量,Wf1为起动前程加速供油量,Wf2为起动后程加速供油量,n2为高压转子转速,f1、f2、f3为起动系数。

从式(1)可以看出,Wf0仅与P0相关,Wf0的精度δWf0为[8]

式中δP0为P0的精度,K1为P0对Wf0的影响系数,

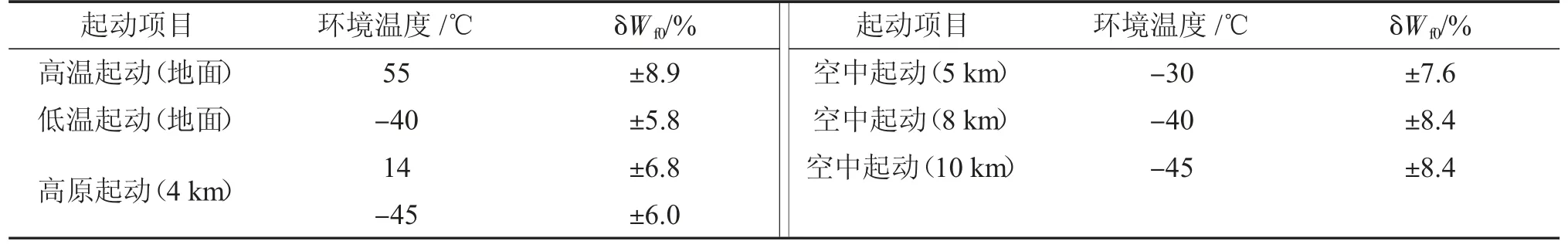

结合式(1)(5),可得K1=3.3。δWf0由试验数据确定,发动机稳定起动时的δWf0如表1 所示。从表1 可以看出,δWf0至少要达到±5.8%,才能满足稳定起动要求。将δWf0=±5.8%和K1=3.3 代入式(4),可得δP0=±1.75%。

表1 发动机稳定起动时的δWf0

从式(2)可以看出,Wf1与P0、P3、n2相关。Wf1的精度δWf1为[8]

式中:K2为P0对Wf1的影响系数,K2=(ΔWf1/ΔP0)×(P0/Wf1)=4.6;K3为P3对Wf1的影响系数,K3=(ΔWf1/ΔP3)×(P3/Wf1)=25.8;K4为 n2对 Wf1的影响系数,K4=(ΔWf1/Δn2)×(n2/Wf1)=6.4;δP3为P3的精度;δn2为n2的精度,该型发动机的δn2=±0.2%。

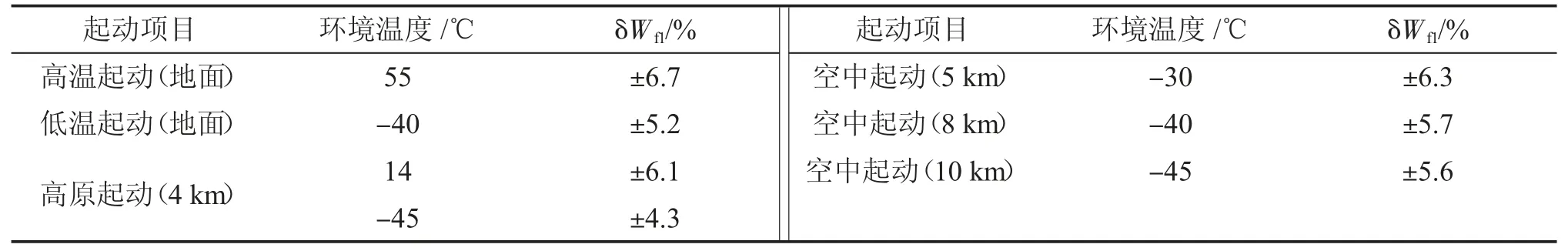

发动机稳定起动时的δWf1如表2 所示。从表2 可以看出,δWf1至少要达到±4.3%,才能满足稳定起动要求。式(6)中还有δP0与δP3不确定,由于K3远大于K2,δWf1主要由δP3确定。令δP0为±0.5%,将上述参数代入式(6),计算得δP3=±0.33%。

表2 发动机稳定起动时的δWf1

从式(3)中可以看出,Wf2与P3和n2相关,Wf2的精度δWf2为[8]

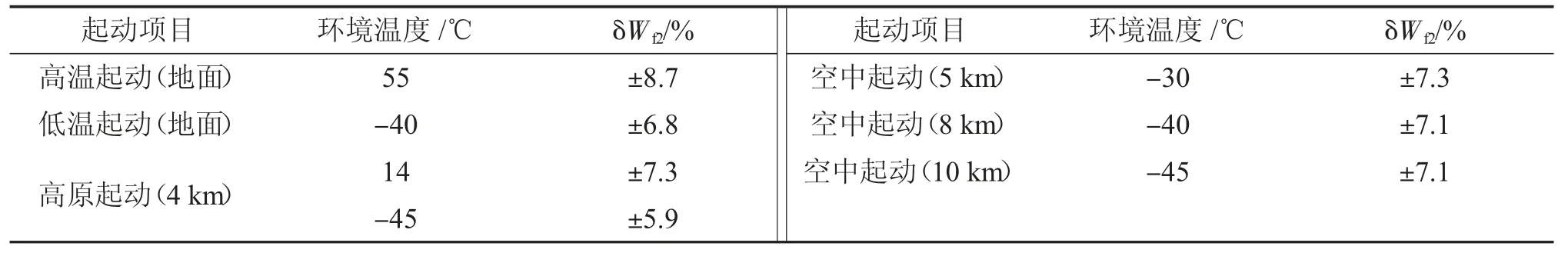

式中:K5为P3对Wf2的影响系数,K5=(ΔWf2/ΔP3)×(P3/Wf2)=16.7;K6为 n2对 Wf2的影响系数,K6=(ΔWf2/Δn2)×(n2/Wf2)=31.6。发动机稳定起动时的δWf2如表3 所示,从表3 可以看出,δWf2至少要达到±5.9%,才能满足稳定起动要求。将上述数值代入式(7),可得δP3=±1.1%。

表3 发动机稳定起动时的δWf2

发动机在起动点火时δP0需控制在±1.75%以内;发动机起动前程加速时,δP0需控制在±0.5%以内,δP3需控制在±0.33%以内;发动机起动后程加速时,δP3需控制在±1.1%以内。综上,发动机在起动全过程中,δP0=±0.5%,δP3=±0.33%。而该型发动机原装配的P0压力传感器精度为±0.5%,满足要求,原装配的P3压力传感器精度为±0.5%,不满足起动要求,需进行优化设计。

2 压力传感器补偿电路优化设计

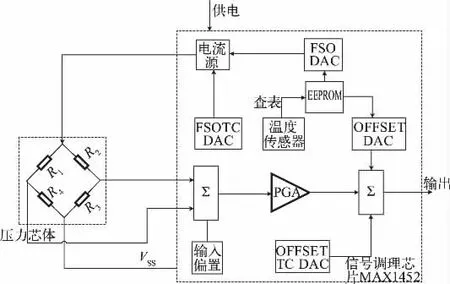

P3传感器为硅压阻式压力传感器,传感器芯体的4 个压敏电阻组成惠斯通电桥。P3传感器原理如图1所示。当给电桥提供激励电压时,桥臂电阻的变化转变为电压信号,该电压信号与感受的压力信号成正比,其电桥输出为

图1 P3 传感器原理

式中Vin为输入激励电压,Vout为输出电压,R1、R2、R3、R4为等效惠斯通电桥各桥臂电阻值。P3传感器采用热敏电阻补偿,通过3 个电阻RT1~RT3实现敏感度补偿、零点温度补偿和全程输出调整[9]。该补偿电路简单、可靠,但只考虑传感器的零点漂移随温度的单一变化,未考虑其他因素对传感器的零点漂移曲线非单调变化的影响,所以在实际应用中,采用热敏电阻补偿的传感器精度很难再提高。

为了提高硅压阻式压力传感器测量精度,需对补偿电路进行优化。目前精度较高的补偿方式分为硬件补偿和软件补偿两种[10-11]。硬件补偿通过在传感器中嵌入信号调理芯片,调节桥臂供电电压和输出电压,从而实现补偿;软件补偿通过分析压力和温度的关系,拟合温度与压力的曲线,从而实现补偿。软件补偿需在压力传感器处增加温度传感器,且补偿算法需占用控制器CPU 的计算资源和一定的存储空间。考虑到该型发动机CPU 主频较低,存储空间紧张,如果采用软件补偿则需要在控制器和传感器中增加相应的硬件,改动量较大。信号调理芯片MAX1452 采用窄间距、小型的24 脚封装,尺寸小,功耗低,可直接集成在传感器中,因此本文选用其对电路进行优化[12-13]。

MAX1452 是一款高度集成的模拟传感器信号处理器,可用于优化工业生产过程中采用阻性元件的传感器。其具有放大、校准和温度补偿功能,综合工作特性可以逼近传感器所固有的可重复能力。MAX1452内部结构包含1 个可编程传感器激励、1 个16 位的可编程增益放大器(PGA)、1 个768 B 的内部EEPROM,4 个16 位的DAC、1 个通用运算放大器以及1 个内嵌的温度传感器。

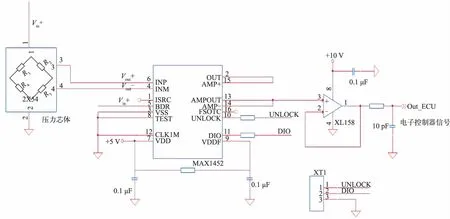

图2 为优化后的P3传感器原理图,MAX1452 通过输入偏置寄存器和跨度温度系数(FSOTC)寄存器中写入的16 位校准系数进行一阶温度补偿。对于残留高阶项,MAX1452 将FSOTC 和温度系数(TC)以表格的形式存储在EEPROM 中,FSOTC 和TC 各有176个数据,数据间隔的温度约为1.5 ℃。根据温度传感器的温度指针,补偿电路自动从存储器获取当前温度下的系数,通过16 位DAC 将FSOTC 转换后,调节传感器的激励电压,提供给压力芯体,实现传感器满量程输出信号的校准修正。TC 通过16 位DAC 后参与加法运算,实现传感器的零位输出的校准修正。

图2 优化后的P3 传感器原理

P3传感器补偿电路如图3 所示,该电路包括信号调理芯片MAX1452、连接器XT1 和运算放大器XL158。

图3 P3 传感器补偿电路

压力芯体的激励电源由MAX1452 的BDR 管脚提供,输出的电压信号进入MAX1452 的INP 和INM管脚。调理过后的信号被MAX1452 输入内部的运算放大器,经跟随后输出至XL158,后经跟随输出、滤波后进入电子控制器进行采集。

UNLOCK、DIO 和GND 信号通过XT1 与单片机相连,单片机通过DIO 信号配置MAX1452 的寄存器,并在MAX1452 内部的EEPROM 中写入FSOTC和TC。

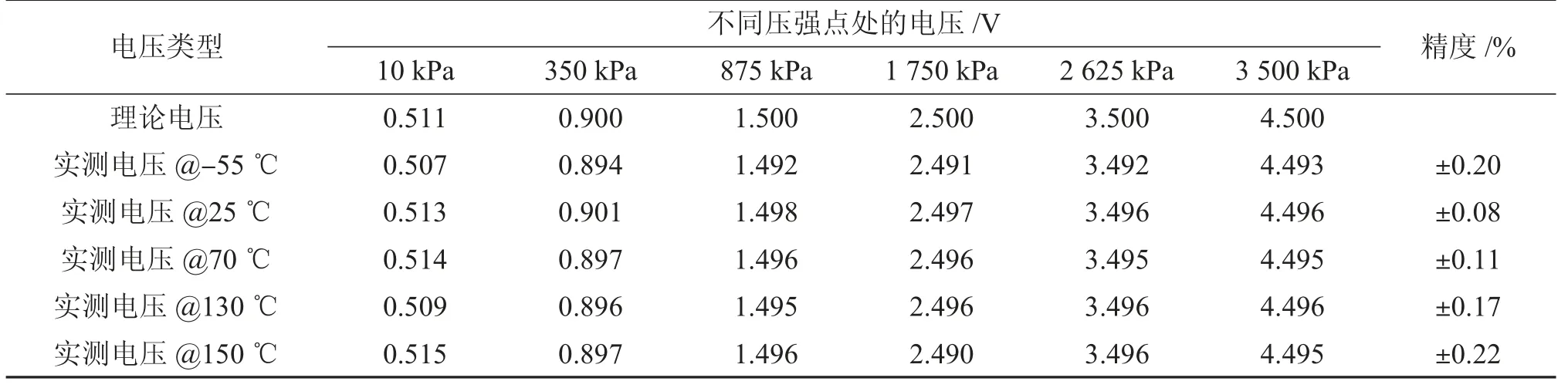

采用MAX1452 软件补偿后的P3传感器测试数据如表4 所示,从表4 可以看出,传感器在0~3.5 MPa、-55~150 ℃范围内精度优于±0.3%。发动机换装改进传感器后地面起动数百次,均未出现由传感器测量误差引起的起动失败事故,在传感器不校准的情况下,高原起动数十次也均成功。

表4 采用MAX1452 软件补偿后的P3 传感器测试数据

3 结论

本文针对某型发动机起动成功率不高,且需要根据使用温度、高度频繁标定压力传感器的情况,在分析发动机起动供油控制规律和起动数据的基础上,提出了发动机压力传感器精度范围。原发动机P3传感器采用的热敏电阻补偿方式不满足精度要求,本文以MAX1452 为核心补偿电路替代原电路,经验证该优化方法有效提高了发动机的起动成功率,减少了发动机外场校准的工作,具有良好的工程适用性。