煤矿为什么容易发生顶板事故?

2024-04-03甘肃靖煤能源有限公司苗在全

◎ 甘肃靖煤能源有限公司 苗在全

煤炭作为一种能源资源,在我国一次能源的生产和消费结构中占比较大,担负着保证国家能源和推动社会经济发展的重任。然而,煤矿生产过程中存在着一些安全隐患,其中顶板事故是影响煤矿安全生产的主要事故,顶板事故的发生起数和死亡人数均居首位,严重影响煤矿的安全生产。根据对2003 ~2021 年间我国煤矿各类事故的不完全统计可知,我国煤矿顶板事故发生次数高达13237 次,占煤矿事故总起数的51.22%。

一、什么叫煤矿顶板事故

煤层顶板是指赋存在煤层之上的一定距离内的岩层。根据顶板岩层相对煤层的位置、垮落性能、强度等特征的不同,从下至上将顶板划分为伪顶、直接顶、基本顶(老顶)三个部分。对某些特定煤层来说,顶板的三个组成部分不一定发育齐全,可能会有缺失某一个或几个组成部分的岩层。

伪顶:直接覆盖在煤层之上的,极易随煤炭的采出而同时垮落,随采随落的不稳定岩层。伪顶厚度一般在0.3 ~0.5m 左右;

直接顶:位于伪顶或煤层(无伪顶的情况)之上,可悬垂一定时间,有一定的稳定性,常随采煤工作面移架或回柱工序的完成自行垮落的岩层,直接顶厚度一般在1 ~2m;

基本顶(老顶):位于直接顶之上或位于煤层(无伪顶和直接顶的情况)之上的岩层,是厚而坚硬的难垮落岩层。常在采空区上方悬垂一段时间,在采空区悬垂面积较大时才能自行垮落。

煤矿顶板事故是指在煤矿开采过程中,煤层顶板发生坍塌、冒落或失稳等意外情况,造成人员伤亡和设备损坏。这种事故在煤矿行业中属于常见的安全隐患,其发生原因复杂多样。

二、煤矿顶板事故发生的过程

(一)顶板受力状况

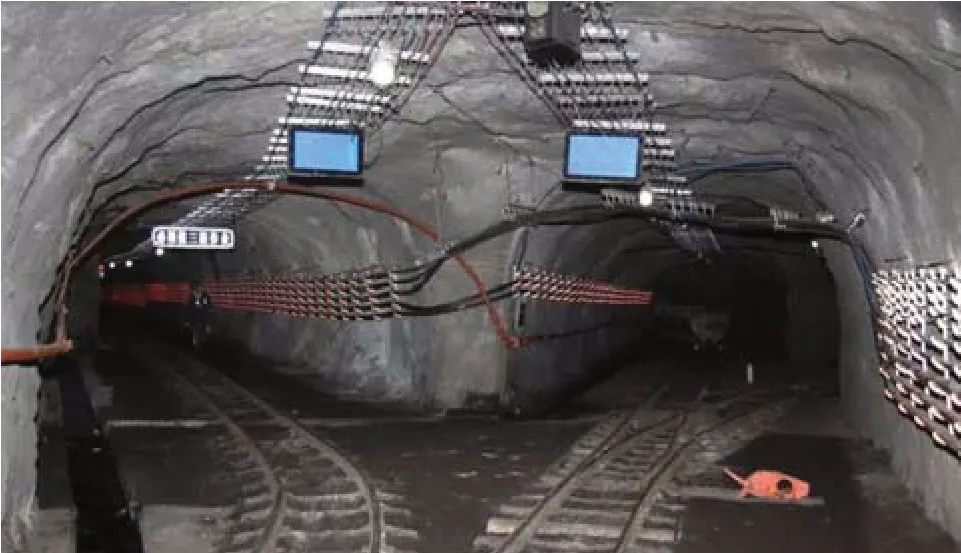

考虑到煤层顶板都是在顶板岩层坚硬较厚条件下,顶板受力特征区别于一般的长梁结构,且顶板在初次断裂的位置会受到相邻岩块的挤压作用,建立的深梁结构破断过程中顶板破断的受力特征模型如图1 所示。

图1 顶板初次破断特征

随着开采的进行,顶板逐渐形成四周固支的悬板结构,并且在顶板初次垮落前,悬顶面积随开采时间的增加而增加。从便于理解的角度来考虑,对图1 中直接顶垮落部分的悬板简化成两边固支的梁结构模型,如图2 所示。该结构中,顶板结构只受到水平方向和垂直方向上的地应力。由固支梁受力特性可知,顶板中间下边界应力将达到岩层抗拉强度极限,考虑到一般长梁结构的断裂危险点处于梁长度尺寸的中间靠下边界位置。因此,可知在固支梁的中部位置下边界受到拉力,是一处易发生顶板事故的危险点。

图2 顶板两端固支受力简化模型

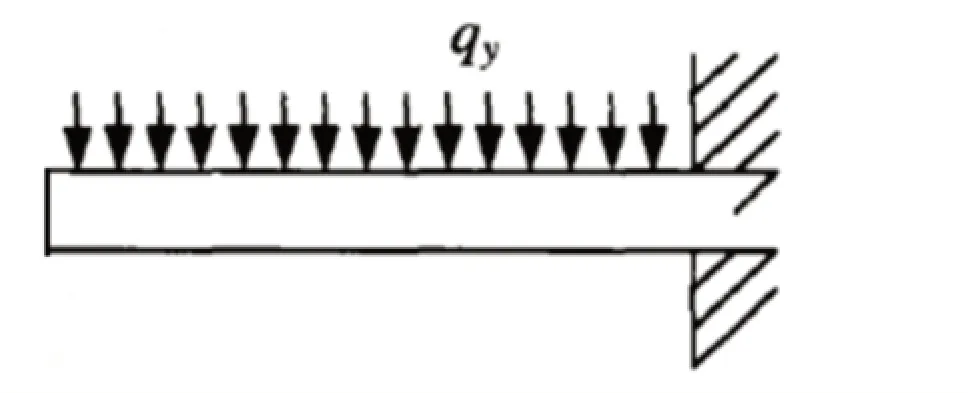

初次来压后,顶板垮落。随着开采的进行,逐渐形成一端自由另三端固支的悬板结构。悬板的悬顶面积随开采时间的增加而增加。从便于理解的角度来考虑,可将一端自由另三端固支的悬板简化成一端自由、一端固支的悬臂梁结构模型,如图3 所示。该结构中,顶板结构受到垂直方向上的地应力。由悬臂梁的受力特性可知,在梁的右侧固支端处弯矩值和剪力值均最大,梁固支端上侧受到拉力作用,该位置为一处易发生顶板事故的危险点。

图3 顶板一端固支受力简化模型

(二)顶板破坏机理

根据应力状态分析,采场顶板岩石会受到不同方向上的力,将岩石受到的力分为正应力和剪应力两种力。采场顶板岩石主应力的大小和方向,取决于正应力和剪应力的大小。考虑到岩石的不抗拉性,如果主应力为拉力,岩石是以该主应力为主的拉破坏,方向垂直于主应力。对于松散的岩土材料,抗剪强度较弱,剪应力可控制松散顶板岩石的破坏特性。因此,在顶板岩层结构中,依据应力状态和岩石的抗拉、抗剪强度,可在不同部位沿某一方向发生破裂。

初次来压前,在梁结构的中部下侧,拉应力为最大值,方向与梁的中轴垂直;由于岩石的不抗拉性,故在固支的梁结构中部破裂面垂直于中轴。在靠近梁结构的两端上侧,由拉、剪应力组合形成复杂应力状态,其等效的主应力状态与中轴有一夹角,使得顶板岩石在拉应力作用下破裂。顶板岩石破裂前,由于有水平地应力的存在,在一定程度上抵消了上覆岩层对顶板岩石作用引起的拉应力的破裂效应,使初次来压步距加大。

(三)工作面推进中顶板应力的变化过程

A-原始应力区;B-应力增高区;C-应力降低区;D-应力稳定区;Ⅰ-工作面前方应力变化区;Ⅱ-工作面控顶区;Ⅲ-冒落岩石松散区;Ⅳ-冒落岩石逐渐压缩区;Ⅴ-冒落岩石压实区。

沿工作面推进方向,采空区上部岩层的破坏过程大致可分为三个阶段,具体变化如图4 所示。冒落带岩层处于垮落和松散阶段,上覆岩层大部分呈悬垂状态(区域Ⅲ),悬垂岩层的重量要转移到工作面前方和采空区两侧的煤体和煤柱上。此时在采空区为低于原始应力的降压区(区域C),在工作面前方(区域B)和采空区两侧的煤体上,出现了比原始应力大得多的集中应力,常称为支承压力。随着回采工作面的推进,冒落带岩石逐步被压缩(区域Ⅳ),采空区上覆岩层的重量,逐渐作用到底板上,煤柱的支承压力也渐渐降低。在远离回采工作面的后方,随着已采区上覆岩层的沉降,冒落带矸石的压实(区域Ⅴ),冒落带和底板岩层的压力恢复到接近原始应力(区域D),采空区两侧煤柱的压力也趋向稳定。

图4 工作面前方顶板应力分布

三、发生顶板事故的原因

坚硬顶板难以垮落导致的回采期间来压步距大从而引发的冲击地压动力灾害是较大顶板事故的诱因之一。坚硬顶板指的是强度高、裂隙不发育、整体性好的煤层顶板岩层。工作面上覆坚硬顶板一般大范围、长时间的悬垂容易突然发生垮落,一旦突然发生垮落会造成人员伤亡以及设备损坏,引起较大的顶板事故。

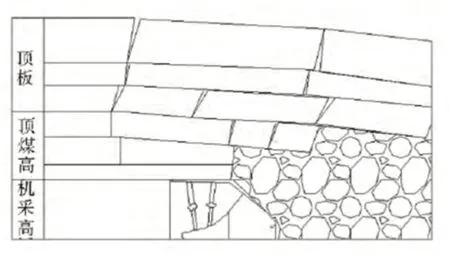

在煤层顶板中,对工作面影响最大的地质因素是直接顶,直接顶的稳定性与煤层及顶板的节理裂隙发育程度有关。工作面冒顶是煤壁片帮的一个继续现象,工作面冒顶后将会使顶煤破断不连续,当支架受力不均匀时,支架将发生歪倒现象,导致顶煤失去控制,甚至发生顶板事故。工作面开采后,周期来压、地质构造、采高大小、液压系统破坏等都会导致顶板冒顶。由图5 所示,当老顶发生周期性垮落,已破断的岩石回转失稳。此时,工作面顶板将发生急剧下沉,顶煤也会因此发生变形破断。在顶煤中煤壁及断面处形成的拉断区及塑性变形区因老顶的回转角不同而导致破坏的情况不一样,当相同的回转角产生的破断区连接起来时,也就产生了顶板回转对顶煤的剪切破坏带,此位置与老顶的断裂位置有关,煤壁是否能片冒下来取决于压缩破坏区里的煤体块度和排列状态。

图5 老顶回转对工作面围岩结构的影响

处在塑性破坏区里的煤体在支承压力的作用下,老顶发生回转下沉使得顶煤发生位移,当节理面与老顶回转导致的剪切破坏带方向一致时,工作面前方和上方的煤体将成破碎的块体,此时的状态将大大降低煤体的抗剪强度。这也是煤壁和端面最难控制的时期。

顶板事故的发生原因主要有支护不稳和冲击地压两种。支护不稳主要表现在掘进、回采或巷修期间,临时支护不足,过复杂地段或构造带时支护强度不足,巷修刷扩未采取有效支护或采取的支护强度不足,未严格执行“敲帮问顶”工作等;冲击地压是近年来煤矿顶板事故的重要原因,严重威胁采掘工作面及巷道的顶板安全。

(一)支护不稳

根据顶板垮落时的力学分析,将工作面顶板事故分为压垮型冒顶、推垮型冒顶和漏冒型冒顶。具体事故原因如下:压垮型冒顶是由于工作面内支护强度小于顶板压力,引起大量压坏而造成的冒顶事故,压垮型冒顶只有在基本顶来压时才会出现;推垮型冒顶是由于支柱初支撑力不足、抗推力不够,在顶板岩石水平推力的作用下倾倒垮顶的现象,冒顶一般在初次放顶前后出现,大部分是无征兆的突然推垮;漏冒型冒顶是由于已破碎的顶板没有得到有效防护,从挂网空隙漏出而冒落导致的冒顶,导致冒顶事故发生的主要原因是煤层倾角较大,直接顶又异常破碎,工作面支护系统不及时或某个地点失效发生局部漏顶。

(二)冲击地压

冲击地压是指井巷或工作面周围岩体,由于弹性变形能的瞬时释放而产生突然剧烈破坏的动力现象,常伴有煤岩体抛出、巨响及气浪等现象,冲击地压事故具有破坏程度大、一次性死亡人数多的特点,是顶板灾害防治的重点。冲击地压现象的本质是高应力状态作用下煤岩体的突然失稳破坏。

四、结语

(一)顶板的垮落与顶板所受垂直应力有关,工作面前方的应力分布有应力降低区、应力升高区和原始应力区三部分,顶板垮落发生在应力峰值处。

(二)顶板垮落时引发的动力灾害是较大顶板事故的诱因之一。

(三)在煤层顶板中,对工作面空间影响最大的地质因素是直接顶,直接顶的稳定性与煤层及顶板的节理裂隙发育程度有关。

(四)顶板事故的发生原因主要有支护不稳和冲击地压两种。

(五)根据顶板垮落时的力学分析,将煤矿工作面顶板事故分为压垮型冒顶、推垮型冒顶和漏冒型冒顶。

(六)冲击地压带来的动力灾害也是引起煤层顶板垮落的一大重要因素。