周边孔外插角对隧道光面爆破效果的影响

2024-04-03江珊孟海利郭云龙

江珊 孟海利 郭云龙

1.中国铁道科学研究院 研究生部, 北京 100081; 2.中国铁道科学研究院集团有限公司 铁道建筑研究所, 北京 100081

新建铁路以隧道形式穿越山岭时,大多采用光面爆破开挖,超挖、欠挖情况时常发生。爆破后隧道开挖轮廓出现欠挖时需要补炮,极可能导致超挖。隧道超挖不仅增加填充混凝土的费用,而且由于初期支护、二次衬砌依然按照原设计厚度施作,初期支护与二次衬砌之间必然出现空洞,给隧道运营带来安全隐患。为此,Q/CR 9604—2015《高速铁路隧道工程施工技术规程》中针对超挖控制提出新建隧道超挖不大于25 cm的要求。

针对铁路隧道光面爆破有一些研究。在装药结构方面,文献[1]根据Mises准则和爆破应力波传播理论,推导出周边孔装药不耦合系数计算公式;文献[2]针对光面爆破周边孔轴向不耦合系数进行理论研究,建立了不耦合系数和孔间距关系式,同时分析得到岩石抗压强度越低,轴向不耦合系数越大的规律;文献[3]对隧道周边孔空气间隔装药和水间隔装药爆破效果进行数值模拟和现场试验,发现周边孔采用水间隔装药结构时炸药单耗更小,光面爆破效果更好;文献[4]依托水电站引水隧洞爆破工程,对光面爆破周边孔内不同药卷间距爆破效果进行数值模拟,得出药卷间距为350 mm时开挖进尺和光面爆破效果最好;文献[5]对采用空气间隔装药结构的周边孔爆破过程进行数值模拟,得到装药段爆破等效平均压力峰值大,空气段爆破等效平均压力峰值小,沿炮孔深度方向爆破荷载呈阶梯状分布;文献[6]对连续装药结构和分段装药结构爆破过程分别进行数值模拟发现,与连续装药结构相比,分段装药结构能够降低初始压力,延长作用时间,减少爆破振动,具有良好的爆破效果。在孔间距方面,文献[7]对Ⅳ级围岩条件下小断面铁路隧道凿岩台车钻孔爆破技术进行试验研究,得出孔间距50 cm时,内外层周边孔同时起爆可有效降低超挖,解决开挖进尺短的问题;文献[8]对软岩巷道光面爆破周边孔设计参数进行理论研究,得出孔间距、光爆层厚度、装药集中度等参数的计算式,结合现场试验结果和工程应用情况确定了软岩周边孔合理设计参数;文献[9]对光面爆破孔裂纹扩展过程进行理论分析和数值模拟,得到不耦合系数为1.8时,孔间距在40 ~ 70 cm取值较合理;文献[10]对炮孔爆破成缝机理进行理论分析,得出爆生气体对岩石裂纹的扩展分为稳定扩展和不稳定间断扩展两个阶段,引入裂缝尖端临界强度因子,推导出周边孔孔间距的计算式;文献[11]对Ⅲ级围岩隧道周边孔不同孔间距下爆破过程进行模拟分析得出,孔间距为40 ~ 50 cm时爆破效果良好;文献[12]依托铁路隧道爆破工程实例,对光面爆破参数优化得出,Ⅱ、Ⅲ级围岩段周边孔孔间距宜取55 cm,炸药单耗宜控制在0.9 ~ 1.0 kg/m3。

铁路隧道采用光面爆破开挖时,超挖、欠挖是影响隧道轮廓光滑平顺的直接原因,而超挖、欠挖的主要影响因素是周边孔爆破参数,其中外插角是不可忽视的重要参数之一。本文通过理论分析,建立孔间距与外插角的关系式,利用有限元软件对不同工况周边孔外插角下硬岩隧道光面爆破过程进行数值模拟,分析爆破应力的变化情况和岩体爆破损伤扩展情况,以及外插角对光面爆破效果的影响规律。

1 外插角理论分析

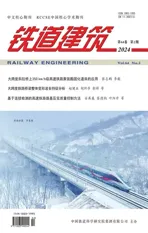

钻周边孔时理想状态下钻机沿设计轮廓线平行钻孔。由于作业空间受限,钻孔方向往往偏离设计轮廓线外侧一定角度,该角度即为外插角(α),见图1。其中:超挖深度(C)为周边孔孔底与隧道设计轮廓线的垂直距离;h为初期支护厚度;d为初期支护距掌子面的距离;L为孔深。

图1 周边孔外插角

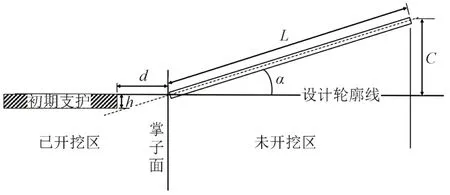

假设隧道开挖轮廓为半径r1的半圆,周边孔孔口在开挖轮廓上,孔底在半径r2的半圆上,如图2所示。其中:E1为相邻周边孔孔口的孔间距;E2为相邻周边孔底部的孔间距。

图2 周边孔在隧道断面上的投影

由同心圆和相似三角形几何特性可知

由式(3)可知,确定L、α和E1后,E2即可确定。

相邻炮孔底部间距大于孔口间距,外插角的变化会改变周边孔之间的空间位置关系,从而影响到爆破应力波的分布规律。

2 数值模拟

2.1 模型建立

隧道光面爆破周边孔参数主要有E1、最小抵抗线(W)、不耦合装药系数(炮孔直径与药卷直径的比值K)和α。参照工程经验[4],E1取炮孔直径的10 ~ 15倍。本文模拟硬岩隧道光面爆破周边孔时E1取50 cm,W取62.5 cm。炮孔直径为4.2 cm,炸药药卷直径为3.2 cm,故K为1.31。

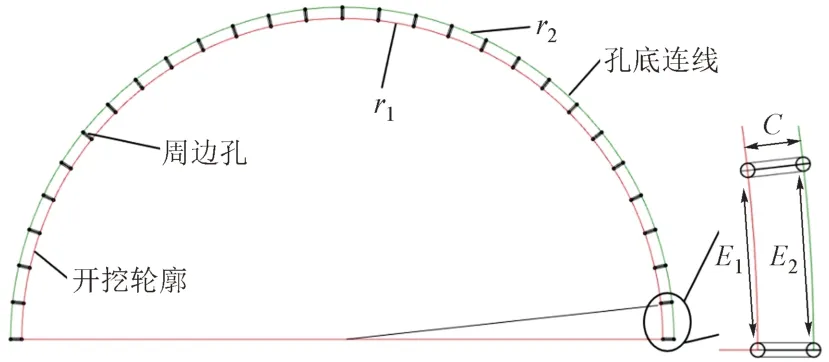

周边孔爆破模型见图3。模型尺寸为1 200 cm(x轴) × 800 cm(y轴) × 300 cm(z轴)。空气、炸药和岩体均采用六面体实体单元模拟。空气和炸药为流体,岩体为固体,分别采用任意拉格朗日-欧拉算法和拉格朗日算法模拟物质受力变形过程。三者通过流固耦合方式相互作用,空气和炸药网格通过共享节点连接。

图3 周边孔爆破模型

岩体上下左右四个面均设置为无反射边界,前面、后面及光面爆破临空面设置为自由边界。

2.2 材料参数选取

1)岩体材料

文献[13]对基于RHT(Riedel-Hiermaier-Thoma)材料本构模型的花岗岩单孔单次爆破过程和循环爆破过程分别进行数值模拟,将模拟结果与室外试验结果进行对比,得出该材料本构模型适用于描述爆破时炮孔破碎区和裂隙区的形成过程。

本文岩体采用RHT模型模拟。该模型包含弹性极限面、失效面和残余面,通过损伤变量描述爆破作用下岩体损伤演化过程 。岩体材料参数参考文献[14]选取。

2)炸药和空气材料

通过JWL(Jones-Wilkins-Lee)状态方程描述炸药爆炸压力(P)的变化过程,该方程为

式中:A、B、R1、R2和ω均为待拟合参数;E0为爆炸能量密度。

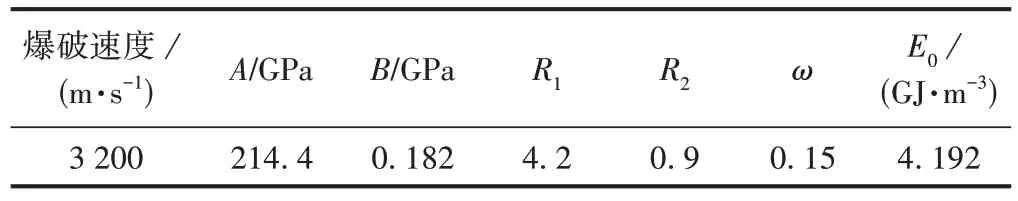

2号岩石乳化炸药密度为1.24 g/cm3,其他参数见表1。空气密度为1.29 kg/m3,选用软件自带的空模型通过线性多项式描述空气介质的压力变化。

表1 2号岩石乳化炸药参数

2.3 计算工况

根据工程经验,铁路隧道光面爆破时周边孔外插角通常取3°。由于现场施工人员钻孔技术水平不同,钻周边孔时外插角不相等。考虑2种计算工况:工况1,周边孔外插角为定值3°;工况2,周边孔外插角为不定值,在3°、4°、5°随机选取。

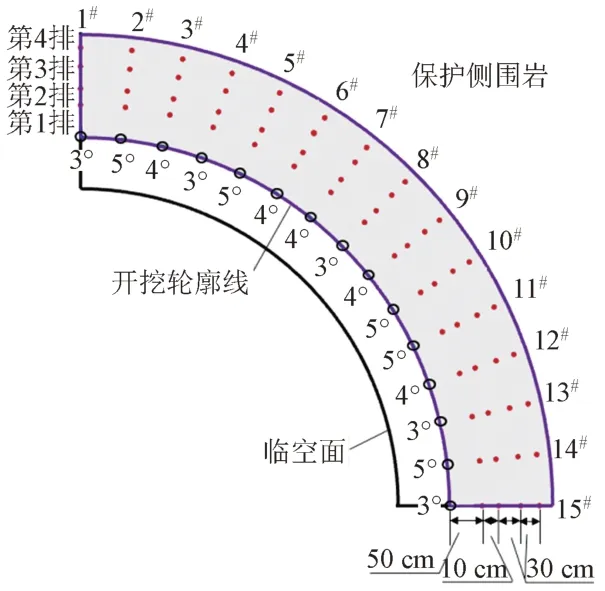

由于隧道掌子面对称,选取工况2右半边模型正视图进行分析。为分析周边孔爆破对保护侧岩体的影响,在炮孔底部隧道横断面上保护侧岩体上布置4排测点。第1排测点距开挖轮廓线50 cm,第2排到第4排间距依次为10、30、30 cm。沿顺时针方向从拱顶到墙脚将测点分为15组,编号依次为1#—15#。测点具体位置如图4所示。

图4 工况2测点布置

2.4 计算结果分析

2.4.1 爆破应力

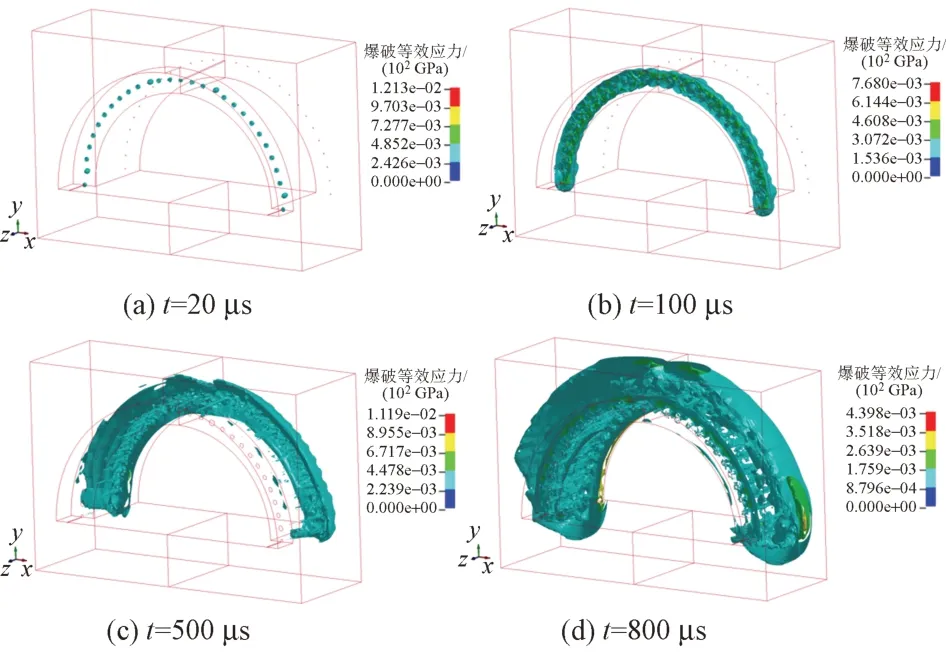

爆破等效应力云图见图5。其中,t为爆破荷载加载时间。可知:①20 μs周边孔孔口处炸药同时起爆,爆炸产生的爆轰产物剧烈撞击炮孔内壁,在孔壁附近激起爆破冲击波。②100 ~ 500 μs随着炸药沿炮孔深度方向传爆,在孔壁附近不断激起新的爆破冲击波。随着时间的推移,爆破冲击波往岩体深处传播,衰减为爆破应力波,相邻炮孔爆破应力波相遇叠加。③800 μs炸药爆破完成,爆破应力波继续向岩体深处传播并衰减为爆破地震波,引起岩体振动。

图5 爆破等效应力云图

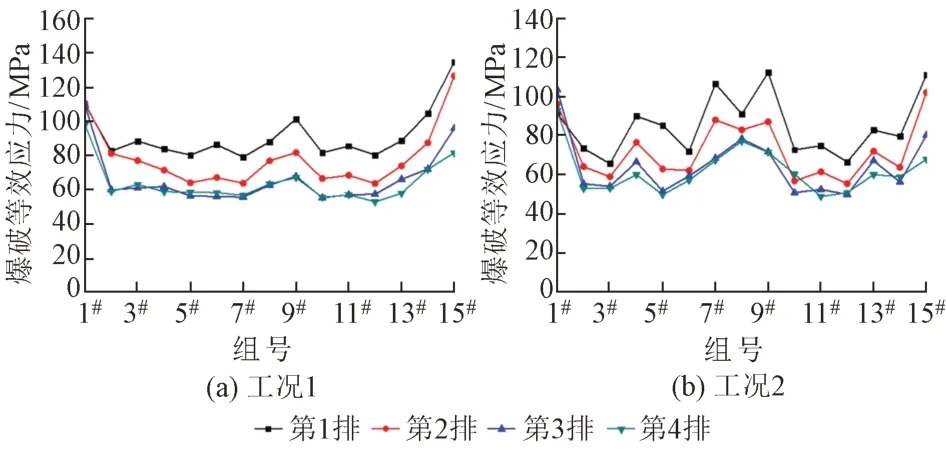

不同工况各排测点爆破等效应力曲线见图6。

图6 不同工况各排测点爆破等效应力曲线

由图6可知:①工况1中4排测点爆破等效应力曲线两端和中间凸出,整体呈W形,变化趋势相似。各排测点1#、9#、15#组爆破等效应力较大。第1排—第4排各测点爆破等效应力平均值分别为91.93、78.97、66.60、64.27 MPa。从第1排到第4排爆破等效应力平均值分别衰减12.96、12.37、2.33 MPa,衰减速度由快变慢。第3、4排爆破等效应力曲线非常接近。②工况2中第1排—第4排各测点爆破等效应力平均值分别为85.08、72.77、64.47、61.98 MPa,爆破等效应力衰减规律和工况1类似。③与工况2相比,工况1各排测点爆破等效应力平均值较大,曲线变化相对平稳,测点爆破等效应力分布较均匀,更有利于形成光滑的隧道开挖轮廓。

2.4.2 爆破损伤

周边孔爆破影响区分为破碎区和裂隙区。相邻炮孔之间破碎区贯通,从而将光面爆破层岩体崩落。

1)破碎区

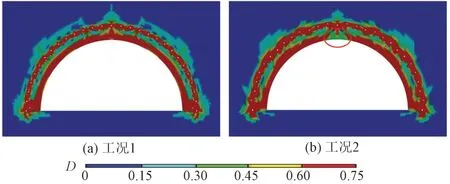

参考文献[15],爆破破碎区岩体损伤参数(D)的阈值取0.75。炮孔底部偏离开挖轮廓较远,相邻周边孔孔底间距比孔口间距大,故取炮孔底部横截面上岩体爆破损伤云图(图7)进行分析。

图7 岩体爆破损伤云图

由图7可知:①两种工况下周边孔爆破时孔间岩体损伤区均贯通,能够顺利将光面爆破层岩体崩落,说明相邻周边孔之间应力集中,对岩体损伤扩展具有导向作用,更容易成缝。②临空面附近岩体发生损伤,是由于爆破应力波在临空面反射后与入射波叠加增强。工况1中临空面附近岩体损伤破碎区厚度均匀,平均厚度为37.53 cm。工况2中临空面附近岩体损伤破碎区厚度不均匀(拱顶出现大块岩体,见图中红色圆圈),平均厚度为34.00 cm。这是由于外插角不同导致爆破应力波叠加增强区域不规则,爆破应力分布不均匀。③工况1、工况2相邻炮孔底部损伤破碎区平均厚度分别为29.36、42.66 cm,分别为炮孔直径的6.99倍和10.16倍。工况2比工况1大,说明外插角的改变会导致周边孔孔底损伤破碎区范围增大。

2)裂隙区

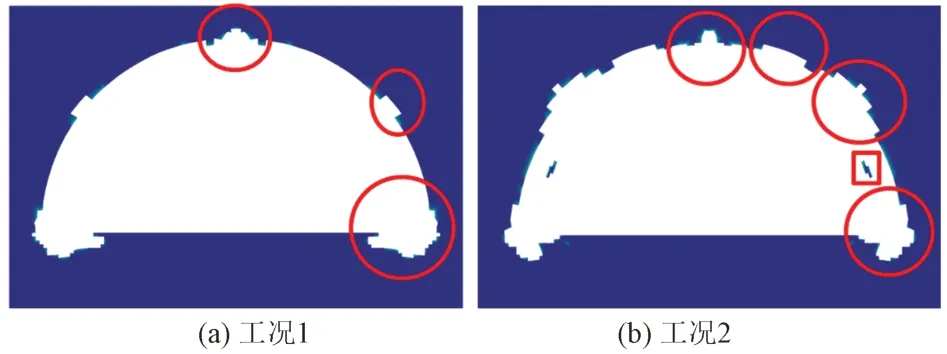

参考SL 47—2020《水工建筑物岩石地基开挖施工技术规范》和文献[4],裂隙区D的阈值取0.20。为清晰显示隧道开挖轮廓平整情况,将D值超过阈值的单元删除。隧道开挖轮廓超挖情况见图8。由于隧道开挖轮廓左右对称,只分析隧道右侧,图中圆圈为超挖部分。

图8 隧道开挖轮廓超欠挖情况

由图8可知,工况1超挖量比工况2小,隧道开挖轮廓较平整。工况1隧道开挖轮廓出现3处超挖,分别在1#、9#和15#组测点处,这些测点处发生应力集中,爆破应力大,从而导致超挖;工况2隧道开挖轮廓出现4处超挖,分别出现在1#、7#、9#和15#组测点处。工况2还有大块岩体(见图中方框)未完全破碎。

与工况1相比,工况2外插角不均匀,更容易导致周边孔爆破应力波在多个部位叠加增强,沿隧道开挖轮廓爆破应力不均匀分布,导致更多部位超挖,不利于形成光滑平整的开挖轮廓。

3 结论

本文建立铁路隧道光面爆破周边孔孔间距与外插角的关系式,分别对周边孔外插角为定值(3°)和周边孔外插角为不定值(在3°、4°、5°随机选取)两种工况隧道爆破过程进行数值模拟分析。主要结论如下:

1)外插角的变化会改变周边孔之间的空间位置关系,影响爆破应力波的分布。

2)无论外插角是否一致,周边孔爆破应力波传播规律相同,即爆破应力波传播衰减速度随距离增大由快变慢。

3)外插角不一致时,周边孔保护侧岩体中爆破应力波在多个部位叠加增强,沿隧道开挖轮廓爆破应力不均匀分布,导致隧道开挖轮廓更多部位超挖,不利于形成光滑平整的开挖轮廓。因此,工程实践中须要严格控制外插角。