3D打印技术在机载超宽带共形天线中的应用研究

2024-04-02韩垒王刚蒋维旭赵鹏兵汤尉刘涛党涛

韩垒 王刚 蒋维旭 赵鹏兵 汤尉 刘涛 党涛

(1.空军工程大学防空反导学院, 西安 710054;2.四川九洲电器集团有限责任公司, 绵阳 621000;3.西安电子科技大学, 西安 710071)

0 引 言

3D打印技术的思想起源于19世纪的美国,在20世纪80年代得以推广与发展,至21世纪初,在电子技术等诸多领域得到应用。打印材料由原来的单一品种发展为多种材料的混合打印,相应的打印工艺也快速发展,打印对象由简单的平面结构向复杂的曲面结构发展。早在20世纪90年代初,国内多个高校及研究所就开展了3D打印技术的研究,经过20多年的发展,在设备、打印材料及控制软件等方面研究成果显著,使得3D打印技术的应用日益广泛[1-2],尤其在航空航天领域具有广阔的应用前景[3]。

与常规加工手段相比,3D打印技术最重要的优势在于不需要开模就能够直接加工出复杂的三维结构,周期短、成本低。利用多种材料混合加工的3D打印技术,可以将组成导电电路的金属材料按照设计好的电路通过“打印”喷涂到塑料框架或其他载体的表面,可以代替传统的印刷电路工艺,实现电路板的功能。

3D打印技术在天线设计和加工方面有较多应用,文献[4]搭建了共形打印系统,并初步验证了制备共形天线的可能性;文献[5]利用3D打印技术设计制造了径向开孔分层的龙伯透镜天线;文献[6]设计了抛物面的太赫兹天线;文献[7-8]设计了复杂的喇叭天线等;文献[9]基于改进的3D打印技术实现了毫米波天线设计;文献[10]实现了20倍频程的超宽带螺旋天线,但上述文献设计的均为非共形结构天线。

针对超宽带相控阵天线传统的组阵方式尺寸过大不能满足安装空间的要求,2003年美国的Ben Munk及其团队提出了基于单元间紧耦合效应的超宽带相控阵天线,并成功研制出2~18 GHz的超宽带相控阵,通过增加阵列中单元间的互耦[11]使整个阵列的尺寸明显减小,具有独特的优势。之后基于紧耦合的超宽带相控阵技术在国内外的研究逐渐增多[12-15]。机载相控阵设计天线时需要模拟襟翼的安装环境,与流线型表面共形的相控阵成为技术突破的关键,目前这种共形的紧耦合相控阵实例尚不多见。

为模拟飞机平台襟翼共形表面对天线的安装要求,本文提出了混合3D打印技术,实现了襟翼的流线型表面模型打印,并对紧耦合超宽带共形天线的设计和加工可行性进行了探索。在此流线型表面模型上设计和打印了超宽带紧耦合相控阵天线,通过实测,结果显示所设计天线的电性能指标符合技术要求,为3D打印技术实现天线和安装平台一次成型加工奠定了基础。

1 天线原理分析与设计

1.1 天线理论分析

紧耦合辐射单元与传统超宽带天线的设计完全不同,在阵列的每个单元之间引入了强耦合效应,这主要是因为阵列阻抗带宽的增加必须引入额外的电容,来抵消反射板引起的电感效应。阵列单元采用相邻单元端部具有重叠结构的短偶极子,可有效提高单元间电容特性,拓宽天线工作频带,短偶极子单元在开始和结束处连接,单元间距比传统相控阵小得多,加强了单元之间的耦合效应。端部的重叠结构形成耦合电容用于抵消反射接地的电感。

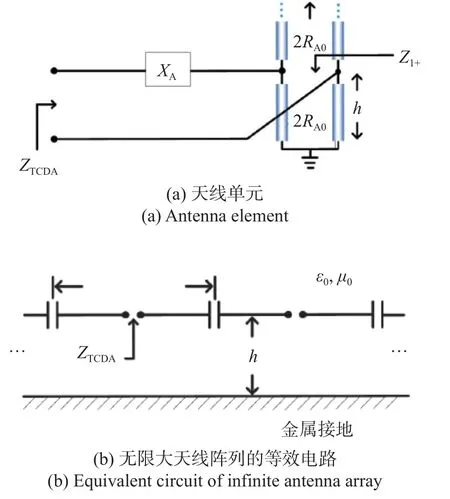

紧耦合天线原理如图1所示,图1(a)为一个单元的结构,图1(b)为无限大天线阵列的等效电路。h表示紧耦合天线元件与金属接地之间的距离,ZTCDA表示具有金属接地的无限阵列中紧耦合天线单元的输入阻抗,RA0和XA分别表示无金属接地的无限阵列中紧耦合天线元件的辐射电阻和辐射电抗,Z1+表示从天线平面看向金属接地时的阻抗。因此,在该阵列中,在没有金属接地的情况下,紧耦合天线单元的辐射阻抗可以表示为

图1 紧耦合天线阵列原理图Fig.1 Schematic of tightly coupled antenna array

Z1+可被视为终端短路部分的等效传输线阻抗,有

式中,β是自由空间中的传播常数。

当天线添加到金属接地时,紧耦合天线的总输入阻抗表示为

由于天线平面上的2RA0和Z1+并联,所以2RA0||Z1+在低频时呈现电感,在高频时呈现电容。由于偶极子天线的末端具有电容特性,所以jXA在低频时呈现纯电容,在高频时呈现纯电感。当jXA与2RA0||Z1+串联时,XA可以抵消2RA0||Z1+的虚部。因此,紧耦合偶极子阵列通常可以实现超过4倍频带的带宽。

1.2 天线单元和馈电结构设计

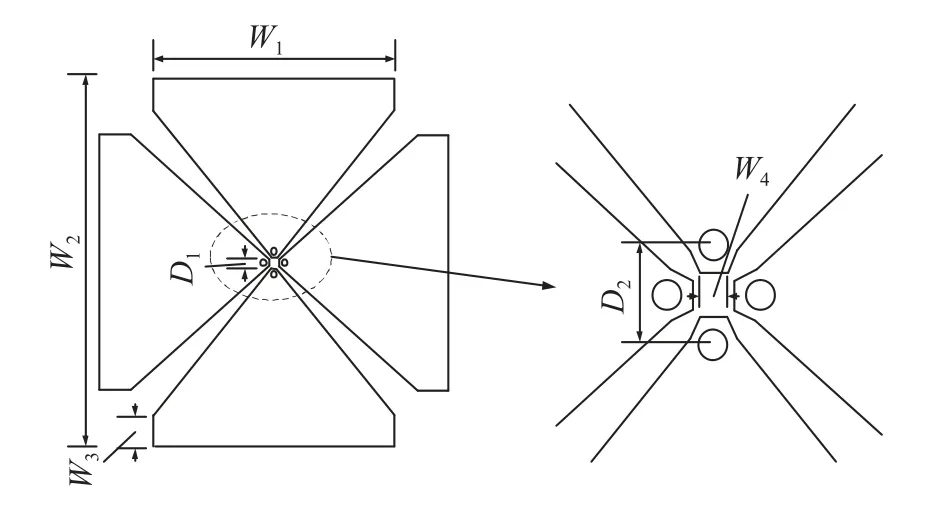

根据以上理论和天线与飞机襟翼共形的安装要求,本文设计的紧耦合天线单元如图2所示。对称的蝴蝶结单元宽边尺寸为W1,窄边尺寸为W4,偶极子总尺寸为W2,单元间间距为D1,馈电点间距为D2。

图2 蝴蝶结天线单元图Fig.2 Dimensional drawing of bow antenna unit

为提高辐射效率和增加带宽,采用HFSS软件对单元尺寸进行计算,参数最优结果如表1所示。

表1 天线参数表Tab.1 Antenna parametersmm

馈电结构巴伦设计原理如图3所示,宽带同轴巴伦由三个内导体均串联了λ0/4长开路支节的同轴线A、C、D及空腔B组成。同轴线A为不平衡输入线,平衡输出线-同轴电缆C、D包含在长度为λ0/4、直径为d7的圆柱空腔B内。同轴线C内导体中的λ0/4长开路支节与空腔B在E点短路,同轴线D内导体中的λ0/4长开路支节在F点与不平衡同轴线A中的开路支节相连,这三个开路支节构成的电抗X均串联在每根同轴线的输入端。输入电流通过同轴线A的内导体流入,在F点分成两路,一路由同轴线D的内导体流出,另一路由同轴线C的外导体流出[16]。根据该巴伦原理,定制馈电巴伦组件,实物如图4所示。

图3 超宽带巴伦原理及内部结构Fig.3 Ultra wideband Barron principle and internal structure

图4 馈电巴伦组件实物图Fig.4 Picture of feed Barron assembly

1.3 阵列天线设计

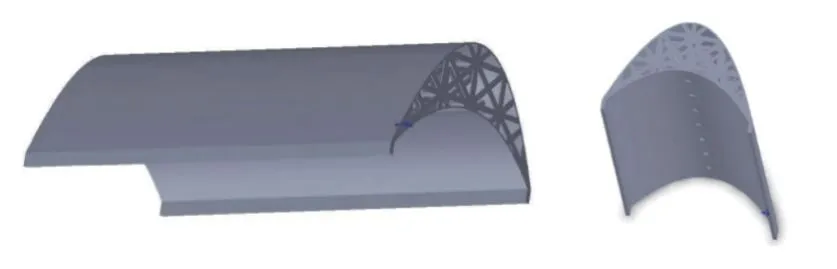

受3D打印设备的限制,根据表1中的尺寸将仿真模型设计为7单元阵列。天线阵列采用常规阵列布阵方式,以约高频λ/2的间距(65 mm)将天线辐射单元布置在流线型支撑结构表面,形成共形结构,图5给出了这种结构的形成过程。图5(a)中的D3和D4分别为阵列的总高度和总宽度,表1中已给出;图5(b)给出了天线模型的效果示意图,包括垂直极化和水平极化两对蝴蝶结单元。在横向上共有7对垂直单元,俯仰上每列有5对单元,只有中间单元进行馈电,其余单元接匹配负载,即虚元,主要为中间单元形成周期边界结构。

图5 天线的打印模型设计Fig.5 Antenna print model design

天线阵的馈电结构如图6所示。将该巴伦的导向结构插入天线结构基体内的中间一排,共7个单元,并且焊针与天线基体开孔对齐;然后焊接四个焊针,如图6(b)所示;在调试合格后,用灌封料进行填充固定。

图6 阵列天线馈电结构设计Fig.6 Array antenna feed structure design

2 天线打印

3D打印技术包含了熔融沉积成型(fused deposition modeling, FDM)、光固化快速成型、选择性激光烧结、多层激光熔覆、彩色喷墨等技术。在上述模型设计的基础上,基于3D打印技术实现了共形超宽带天线的样品加工,结构上包括支撑介质和辐射功能层等。根据目前的3D打印基体材料,选择的SLA光敏树脂介电常数约为2.82,结构设计时充分考虑了结构强度、打印难度等。同时支撑介质及辐射功能层均在同一打印机上进行,为保证打印图案的精度,在打印基材时设计了固定夹具,打印完基材后,只需更换打印机喷头和材料,天线基材与打印机之间的相对位置是不变的。

2.1 天线介质基体打印

首先打印出介质基材,在打印机及介质基材不动的情况,更换导电墨水,采用喷墨成型技术将辐射层打印到介质基材上。本文中主要涉及FDM技术和彩色喷墨技术。

天线介质基体采用耐高温型SLA光敏树脂(JSUV-LY02-G),其为一款低粘度的半透明树脂,制造的零部件可在100~150 ℃条件下长时间使用,瞬时耐温可达200 ℃以上,拥有良好的尺寸稳定性和细节还原度,可用于制作对耐温性有要求的模具手板、配件等,适用于355 nm激光光源的工业级3D打印机。

采用的FDM硬件系统由机械系统和控制系统组成。机械系统又由运动、喷头、成形室、材料室等单元组成,多采用模块化设计,各个单元相互独立。控制系统由控制柜与电源柜组成,用来控制喷头的运动及成形室的温度等。

打印的介质基体结构如图7所示,为减轻基体重量并保证其介电性能,将基体中两抛物面之间的夹层部分设计为微细杆件互连的镂空结构,经过打印机打印出的基材如图8所示。

图7 介质基体结构图Fig.7 Structure of substrate

图8 介质基体现场打印图Fig.8 Site printing of substrate

2.2 导电层打印

为保证共形天线成形性能和精度的稳定性,导电图案打印之前先要在介质基体上打印一层蓝色UV光固化树脂作为衬底材料,如图9所示。衬底材料选用GH2220喷头专用蓝色UV墨水(牌号:BroadElex-DE200-RH),可直接打印在各类铜版纸、白卡、灰底白板、PVC卡等材质上,打印速度为30~100 m/h,该产品具有干燥速度快、稳定性高、不堵塞喷头、扩散性和色度好等特点。

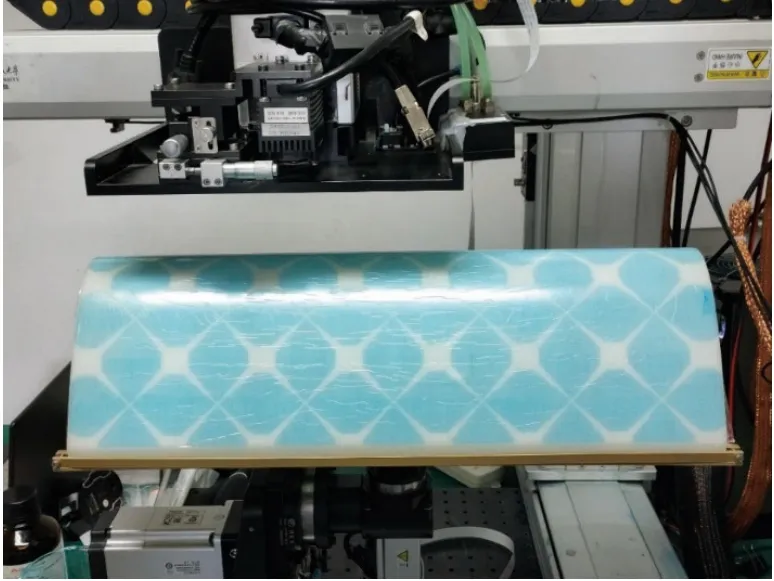

图9 衬底材料打印图Fig.9 Picture of substrate material printing

导电辐射体本文采用北京大华博科智能科技有限公司生产的可喷印纳米银导电墨水(牌号:CONINK550-KM),其为一款面向数字化喷印电路的新型电子材料,该墨水可兼容多种喷头,具有很好的适应性。配合西安电子科技大学电子装备结构设计教育部重点实验室自主研制的复杂曲面导电图形五轴联动3D打印设备,可实现大面积高精度柔性电路布线,可应用于频率选择表面、共形天线以及RFID等。采用喷墨打印出的辐射图案如图10所示。

图10 导电层打印图Fig.10 Picture of conductive layer printing

3 测试结果

3.1 导电层电阻测试

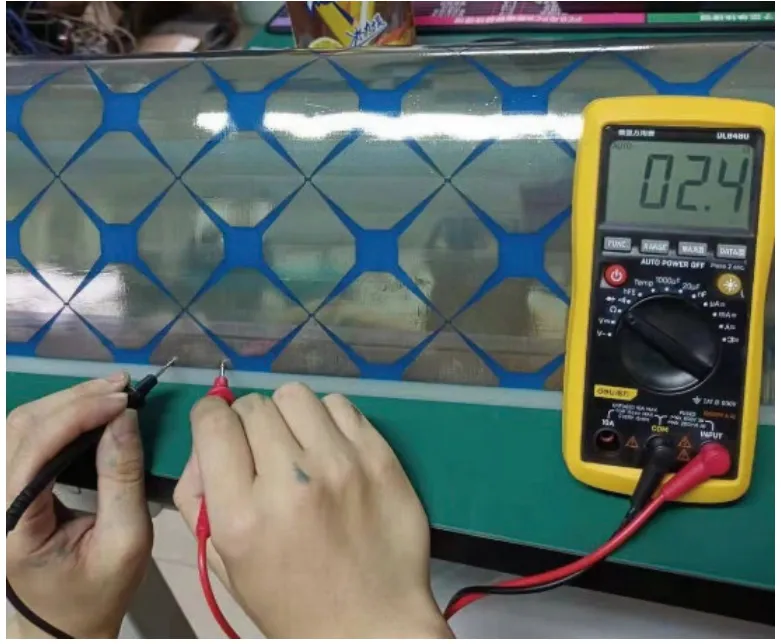

采用万用表对导电层性能进行测试,如图11所示,主要包括导电层的直流阻抗,测试时可以看出使用的纳米银导电墨水直流阻抗为2.4 Ω,比纯金属阻抗大一些。

图11 导电层阻值测量Fig.11 Measurement of conductive layer resistance

3.2 驻波测试

根据以上理论和数据,对天线阵列采用Ansoft HFSS进行仿真,并在微波暗室进行测试。天线电压驻波比(voltage standing wave ratio, VSWR)采用校准过的矢量网络分析仪进行测试。

单元馈入幅度按照-20 dB副瓣的Taylor分布,相位按照相位补充公式,则第n个单元馈入相位为

式中:λ为当前频率对应波长;d为单元间距,d=64 mm;θm为阵列最大指向。

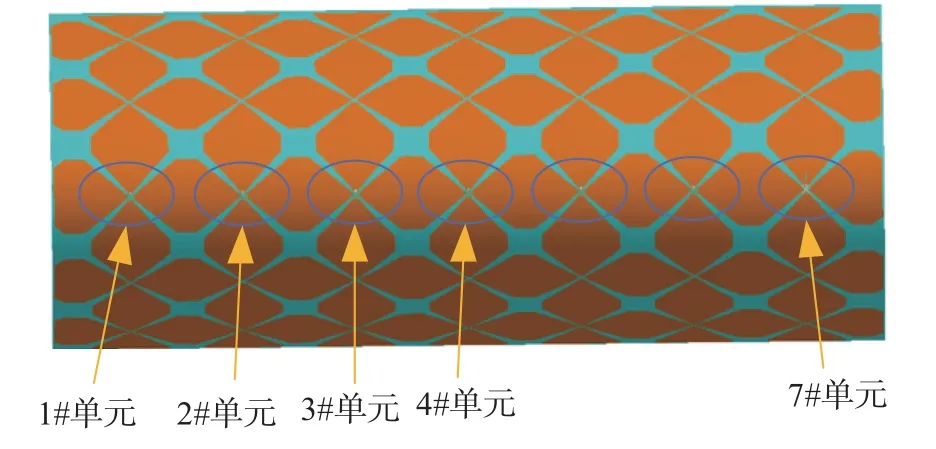

单元编号自左向右排布,如图12所示。为不失一般性,从7个单元中选出边缘1#单元及中间4#单元的VSWR,仿真和实测结果如图13所示。可以看出:天线VSWR特性规律相同;阵列边缘1#单元VSWR较差;4#单元VSWR较好,且在0.4~2.0 GHz范围内小于3。

图12 单元排布Fig.12 Unit layout

图13 1#和4#单元VSWR仿真与实测结果Fig.13 Reflection coefficient of 1# and 4# unit

3.3 方向图测试

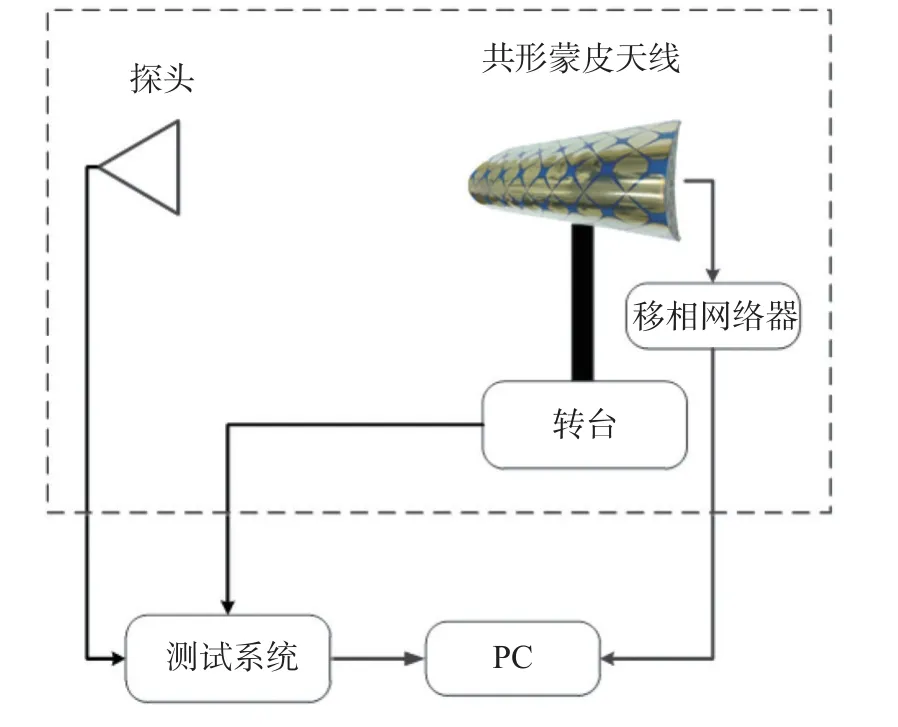

天线方向图采用远场方式,将天线架设在支架上,后端7个端口接入0.4~2.0 GHz的移相网络器,为端口馈入合适的幅度和相位,从而完成天线的扫描功能,测试原理框图如图14所示。

图14 天线测试原理框图Fig.14 Test principle block diagram

暗室内的测试场景如图15所示,对0.4~2.0 GHz频率范围内四个频点0.4、0.8、1.4、2.0 GHz阵列±30°的扫描方向图进行了测试。可以看出,实测方向图比仿真波束展宽,且副瓣抬高,经分析,主要原因是样机中单元间耦合度较高,导致部分单元方向图在扫描范围内出现凹坑,使得单元方向图一致性较仿真变差。根据单元方向图幅度,在泰勒分布基础上对馈入单元幅度进行补偿,并根据相控阵相位公式(4)馈入相位,阵列波束实现了±30°扫描,仿真和实测结果如图16所示。

图15 暗室测试场景架设图Fig.15 Picture of darkroom test field

图16 阵列水平极化扫描方向图Fig.16 Array horizontal polarization scanning pattern

4 结 论

结合混合3D打印技术,仿真设计了一款基于紧耦合原理的超宽带共形天线,通过3D打印机完成了介质基材和辐射层的打印,并将样机在微波暗室进行测试。实测结果显示,该天线仿真的VSWR曲线及方向图特性0.4~2.0 GHz范围内与实测结果吻合,通过该项试验验证了混合打印技术在共形天线方面的应用。但本文中的天线还未涉及三层以上的打印,后续可研究多层介质及多层金属层构成的复杂共形天线,并将后端有源电路结合打印,构成真正的有源共形天线前端,克服常规加工带来的周期长、加工难等缺点。本文共形天线的研究证明混合3D打印技术在共形天线方面有很好的应用前景,为后续共形天线的研究和设计制造提供了思路及技术基础。