高功率密度高动态性能毫米波固态发射组件研究

2024-04-02徐小帆张海兵陈文俊

夏 熙,徐小帆,张海兵,陈文俊

(中国船舶集团有限公司第七二四研究所,江苏南京 211153)

0 引 言

现代雷达组件小型化、高功率密度化、高性能化发展趋势明显,大功率发射组件作为雷达发射分系统中的核心部分备受关注[1-2]。以氮化镓等第三代宽禁带半导体材料为基础的固态功放模块因其具有体积小、质量轻及稳定性强的优点,极大地推动了固态发射组件的设计发展,但对于百瓦级发射功率而言,发射组件需要多路固态功放模块进行功分合成,同时考虑供电控制、监测以及散热等因素,传统大功率固态功放组件往往体积较大,功率密度较低[3]。对于脉冲式负载而言,固态发射组件的设计往往忽略其供电单元对组件动态性能的影响而无法进一步优化该指标,因此提升固态发射组件的功率密度及效率,改善其脉冲负载情况下的动态性能,对于固态发射机大功率、小型化的研制具有重要的意义与工程价值[4-5]。

基于以上分析,本文主要以Ka 波段200 W 固态发射组件为例,介绍了一种高功率密度高动态性能发射组件的优化设计方法,为进一步提升组件的功率密度提出了一种堆叠式发射组件设计方案,将空间波导功分合成网络与组件盒体进行一体化加工集成,并采用空间合成与波导-微带双探针转换组合方式,同时将多路功放模块堆叠至功分合成网络之上,充分利用组件空间实现功率密度的提升;在效率提升与动态优化部分,除了提升功放模块、功分合成网络的效率之外,组件在供电单元部分采用“半桥LLC+双同步Buck”为主功率拓扑的供电思路,半桥LLC 拓扑[6-8]以及同步整流技术[9]的应用极大程度上降低了供电损耗,同时创新性引入“半桥LLC+双同步Buck”的状态轨迹控制[10]策略,在负载突变时,通过采集谐振槽电感电流、负载电流与输出电压实现主拓扑的变频转换,从而实现发射组件的动态性能优化。实测本文设计组件,其外形标准、接口独立,具备完善的监测保护功能,其峰值功率达到213 W,平坦度≤±0.7 dB,输出杂散≤-55 dBc,输出包络顶降≤5%,组件综合效率提升了2.1%左右,功率密度相比于同波段组件提升了17.98%,达到1 458 W∕in3,组件负载切换动态调整时间提升了19.2%左右,综合来看,组件性能优良。

1 整机设计方案

对固态发射组件各组成的功能进行分区,主要包含功率放大单元、组件供电单元、检测单元、控制保护单元、功分合成网络单元以及散热单元,其中功率放大单元包含驱动放大部分、各类隔离器、末级氮化镓功放模块等;组件供电单元包含主功率拓扑部分、环路控制部分、辅助供电部分等;为了提升组件功率密度,实现组件小型化设计,检测单元与控制保护单元一般集成在一块电路板,主控制芯片依据国产化需求采用兆易创新GD32F407IGH6 芯片,基于该芯片完成组件功率、功放模块电压、功放模块电流、组件温度、湿度等物理量的检测与处理,同时完成功放模块的开关控制、故障判断、动作保护与信息上报等功能;功分合成网络采用空间合成与波导-微带双探针转换组合方式,同时与组件盒体进行一体化加工,降低组件尺寸。以Ka 波段200 W 固态发射组件为例,对应的固态功放组件原理框图如图1所示。

图1 高功率密度高动态性能固态功放组件原理框图

组件关键核心单元为功率放大单元、供电单元以及功分合成网络单元。功率放大单元主要采用驱动放大部分对激励进行第一级驱动放大,再经过功分网络进行功分,通过末级氮化镓功放模块进行合成,完成功率放大,获取200 W 以上的输出功率,功率放大单元采用氮化镓功放模块,通过合理布局实现效率的提升;供电单元主要采用“半桥LLC+双同步Buck”主功率拓扑,利用半桥LLC电路的宽输入范围特性以及全负载范围内零电压开关特性,同时结合同步Buck 电路的同步整流技术实现供电单元效率的提升,降低了供电成本,主拓扑状态轨迹控制策略的应用进一步提升了组件脉冲式负载情况下的动态性能;功分合成网络采用空间合成与波导-微带双探针转换组合方式,降低了组件功分合成损耗,提升了组件功率密度。

2 关键技术研究

2.1 小型化高效功率合成技术

功率合成为发射组件的关键技术,其主要难点在于高功率密度化与高效化,本文所研制的固态发射组件功率合成技术原理框图如图2所示,其主要包含驱动功放部分、末级氮化镓固态功放部分以及开槽波导空间功分合成部分。整个功率合成链路采用“驱动功放单元+末级功放单元”方案。

图2 功率合成技术原理框图

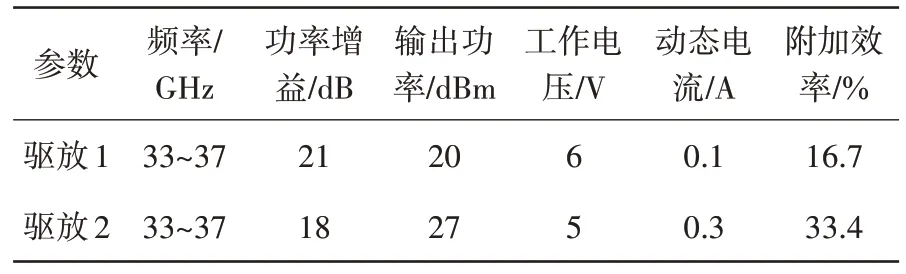

为了优化输出功率的饱和性和带内平坦度,驱动功放单元采用两级放大,同时为了更好地改善功放输入输出的匹配程度,在两级功放输入输出级间增加隔离器与衰减器,在驱动单元的调制部分,采用高速射频开关对射频信号的脉冲进行调制,从而优化射频信号检波包络的前沿上升与后沿下降时间。以Ka 波段200 W 组件为例,驱动功放单元的输入激励为0 dBm,拟设计驱动功放单元输出为26.5 dBm,基于此设计驱动功放单元增益分配表如表1 所示,所选功率芯片核心参数如表2 所示,射频开关以及隔离器主要参数如表3所示。

表1 驱动功放单元增益分配表

表2 功率芯片核心参数表

表3 射频开关以及隔离器主要参数表

对于末级氮化镓固态功放单元,其主要由多个一级氮化镓模块组成,一级氮化镓模块采用两级放大方案,第一级采用砷化镓芯片,第二级采用两片氮化镓芯片进行合成,一级模块内功分器与合成器采用波导桥形式,最大限度减小模块内平面电路带来的损耗,提高合成效率,同时改善前后级的相应驻波与功放芯片间的隔离度。一级氮化镓模块内部合成原理具体实现流程如下:模块内一级驱动功放输出功率经过两路波导电桥功分器驱动两级氮化镓功放,两级功放放大后再通过两路波导电桥合成器实现最终功率的输出。同样以Ka 波段200 W 组件为例,经过功分网络之后的末级氮化镓固态功放单元的输入功率为20 dBm,经过一级氮化镓模块放大后输出功率为48 dBm,基于此设计一级氮化镓模块增益分配表如表4所示,所选功率芯片核心参数如表5所示。

表4 一级氮化镓模块增益分配表

表5 一级氮化镓模块功率芯片核心参数表

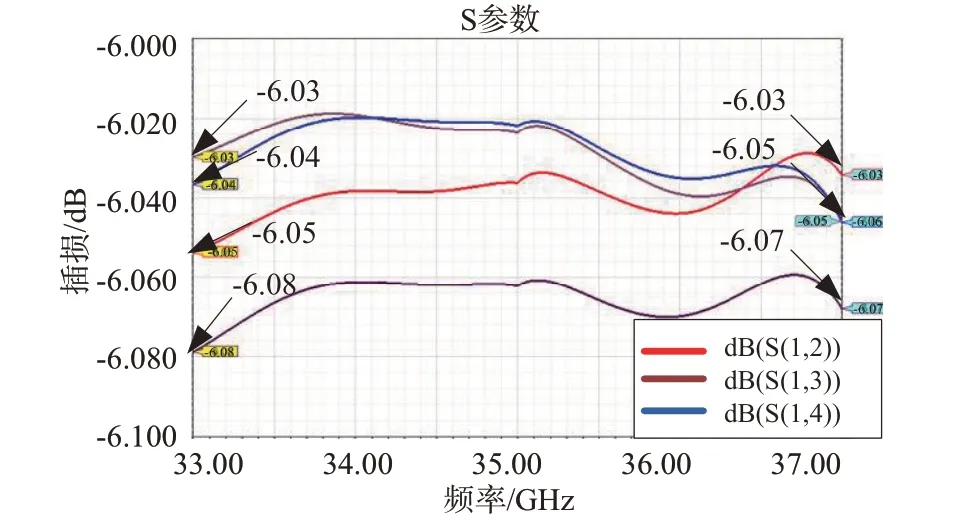

一级氮化镓模块功分合成网络与整个组件功分合成网络均采用空间合成与波导-微带双探针转换组合技术进行设计,该种方案有利于功放模块与功分合成网络进行堆叠设计,在保证低损耗、高隔离度的同时,还能够承受较大的功率,对应的两路波导合成器仿真模型与插损曲线分别如图3(a)与图3(b)所示,组件部分仿真曲线如图4所示。仿真结果验证了方案的优越性。

图3 两路波导合成器仿真模型及插损曲线图

图4 组件功分合成网络仿真插损曲线图

2.2 高动态性能控制策略

为了进一步提升组件供电单元的效率,采用“半桥LLC+双同步Buck”主功率拓扑,同时创新性地引入状态轨迹控制策略实现脉冲式负载的动态性能优化,供电单元主功率拓扑及环路控制原理图如图5所示。

为了提升组件负载切换时控制网络的动态响应速度,优先利用半桥LLC 谐振槽的谐振电压变化、谐振电流变换进行调频。图6所示为负载变换时谐振槽谐振电流、谐振电压、开关管Q1和Q2的驱动波形以及状态轨迹图,在一个完整的开关周期内,变换效率设定为100%,利用谐振槽电荷变化量反映谐振网络能量变换的事实,同时考虑谐振电容电压的对称性特性,可以求得输入电流与谐振电容电压在负载切换前t1、t2、t3及t4时刻的关系式如式(1)、式(2)、式(3)及式(4)所示,其中I0为输入电流,Cr为谐振电容容值,Vcr(t1)、Vcr(t2)、Vcr(t3)及Vcr(t4)分别为t1、t2、t3以及t4时刻谐振电容电压,Vin为主拓扑输入电压,fs为开关频率,n为变压器变比。

图6 负载变换时谐振槽物理量波形及状态轨迹图

基于谐振电容电压与谐振电流关系,可以得到在负载切换前t2时刻与负载切换后t3时刻对应的时间差△T,此时间差即为周期差,对应的公式如式(5)所示,对应的Lm为谐振槽电流。

此时可以计算出负载切换后的开关频率为式(6)所示,对应f1为负载调整前初始频率,f2为负载调整后的目标频率,对于组件脉冲式负载而言其峰值负载是定值,实际计算时将目标负载与原始负载直接带入计算。

基于此,拓扑控制策略如下:当组件负载处于脉宽内稳定状态时,此时控制网络采样输出电压值,通过PID 进行微调控制,此时控制网络中开关S2闭合,开关S3断开,由于负载处于稳定状态,此时微小的波动常规PID 控制可以实现较好的动态调整;当组件负载处于脉冲跳跃阶段时,此时控制网络MCU 开始采样负载电流ILoad、谐振槽电感电流ILm及谐振电容电压Vcr并将采样值送到状态轨迹控制(OTC)模块,此时开关S3闭合,开关S2断开,OTC 模块对采样量进行处理计算,从而得出负载变化情况下对应的开关管Q1及Q2,目标开关频率f2,实现快速输出电压调整。为了降低负载调整时频率快速切换时的电压过冲震荡,在计算得出目标频率f2后,将其与原始频率f1进行求差得频率差△f,最后根据实际需求将频率差△f分为n段,此时PID进行控制时按照频率分段进行逐步调整,根据实测经验推荐,不同频率下的n推荐值如表6所示。

表6 不同频率下的n值推荐表

2.3 堆叠式一体化集成技术

采用堆叠式一体化设计,将组件的功分合成网络与组件盒体一体化加工,同时将驱动功放单元、末级功放单元以及供电单元堆叠至功分合成网络上端,驱动功放单元、末级功放单元以及供电单元实现紧凑型布局设计,相应的各单元布局如图7所示,其中供电单元紧贴驱动功放单元与末级功放单元,其主要目的在于降低线路损耗、减小线路寄生带来的影响。

图7 组件各单元布局图

组件采用传导散热方案,为了强化散热效果,在功放模块与散热板之间垫适量的铟片,用以增加功放模块与散热片的接触面积,同时增加导热效率,设计凸台为供电单元热源芯片、开关管进行散热,同时在凸台与热源之间垫加导热绝缘衬垫,提升导热性能与绝缘性能。以Ka波段200 W 固态发射组件为例,组件热仿真效果如图8 所示,从图中可以看出功放组件中热源部分最高温度在85 ℃左右,满足组件实际工作不超过100 ℃需求,散热效果良好。

图8 组件热仿真效果图

3 实测结果与分析

以Ka 波段200 W 固态发射组件为例,按照本文设计方案设计,组件主要指标如下:工作频率33~37 GHz,输出峰值功率≥200 W,输出功率平坦度≤±0.7 dB,输入脉冲信号最大占空比20%,最大脉宽50 μs,最小脉宽0.2 μs,输出包络前后沿≤25 ns,输出包络顶降≤5%,输出杂散≤-55 dBc,供电单元输入电压为DC300 V。设计完成的组件实物与测试条件如图9所示,采用四路氮化镓固态功放模块进行功率合成,其中单个模块输出60 W,供电单元环路控制芯片采用兆易创新GD32F407IGH6,同步整流部分MOS 管采用扬杰YJG95G06B,半桥LLC功率开关选用氮化镓MOS 管GS66502B,组件最终尺寸为318 mm×200 mm×65 mm。

图9 Ka波段200 W固态发射组件实物图

本文最终设计Ka波段功放组件的峰值输出功率为213 W(53.3 dBm),尺寸为318 mm×200 mm×65 mm,对比同波段相关组件常温状态下指标如表7 所示。从表中可以看出按照本文设计思路设计的组件功率密度达到1 458 W∕in3,相比于功率密度较高的组件1 提升了17.98%,虽然同频段峰值功率有所下降,但是在满足设计指标的前提下,组件功率密度达到了最优。

表7 功率密度对比表

在效率指标层面,本文设计的组件与对比的组件1、组件2 的效率曲线如图10 所示。从图中可以看出,在某频段组件效率最大达到19.9%,提升了2.1%左右。综合来看,本文设计的组件具有良好的效率。

图10 本文组件与对比组件1、组件2的效率曲线图

在脉冲负载条件下,主功率拓扑开关频率设定为1 MHz,变压器采用平面变压器,频率分段为8,通过这种方式进一步降低供电单元所占空间,提升组件功率密度。组件实测负载从轻载(0.1 A左右)上升到6 A 负载时,对应的输出电压动态调整时间约为97 ns,其相比于现有供电单元技术方案调整时间提升了19.2%左右,对应的瞬态调整波形与对应的状态轨迹图如图11所示。

图11 组件脉冲负载条件下瞬态调整波形与对应状态轨迹图

常温下测试本文组件其他指标,对应测试结果如表8 所示。从表中可以看出,输出平坦度为±0.2 dB,输出杂散最小为-69.88 dBc,上升沿最大时间为23 ns,下降沿最大为23 ns,脉冲顶降最大为5%,满足设计指标要求。

表8 组件其他指标测试结果表

综合上述实测结果,本文所设计的Ka 波段200 W 固态发射组件,相比于同波段同功率组件而言,在功率密度、综合效率以及动态性能上具有明显的优势。

4 结束语

本文主要介绍了一种高功率密度高动态性能发射组件优化设计方法,通过堆叠式发射组件设计方案提升了组件的功率密度,将空间波导功分合成网络与组件盒体进行一体化加工集成,并采用空间合成与波导-微带双探针转换组合方式,同时将多路功放模块堆叠至功分合成网络之上,充分利用了组件空间;在效率提升与动态优化部分,本文除了提升功放模块、功分合成网络的效率之外,在供电单元部分采用了“半桥LLC+双同步Buck”为主功率拓扑的供电思路,半桥LLC 拓扑以及同步整流技术的应用极大程度上降低了供电损耗,同时创新性引入了“半桥LLC+双同步Buck”的状态轨迹控制策略,在负载突变时,通过采集谐振槽电感电流、负载电流与输出电压实现主拓扑的变频转换,从而实现了发射组件的动态性能优化。实测结果体现了本文提出的设计方法的优越性,具有较强的工程实践价值。