叶片通过频率振动引起轴承多发故障的分析

2024-04-02高平

高 平

华电江苏望亭发电厂

0 引言

叶片可调轴流风机具有调节范围大,负荷响应快等优势在大中型火电机组中使用,但此结构特点,同时也会存在叶片通过频率振动导致在失速区喘振。叶片通过频率振动在风烟道内产生压力脉动所诱发的高频率振动[1-2],其频率是叶片数与转速的乘积,每根叶片通过流道变化将产生一次压力变化脉动,如果风道或叶片有多个突变及不连续处,则可能产生叶片通过频率的多倍频振动。针对叶片通过频率的振动引起轴承损坏问题[3],对风烟道内的流场通过进行数值模拟验算,得出风力脉动的规律,据此提出运行限额、检修维护调整等措施以降低叶片通过频率的振动幅值[4-5]。

1 增压风机振动情况概述

1.1 故障概况

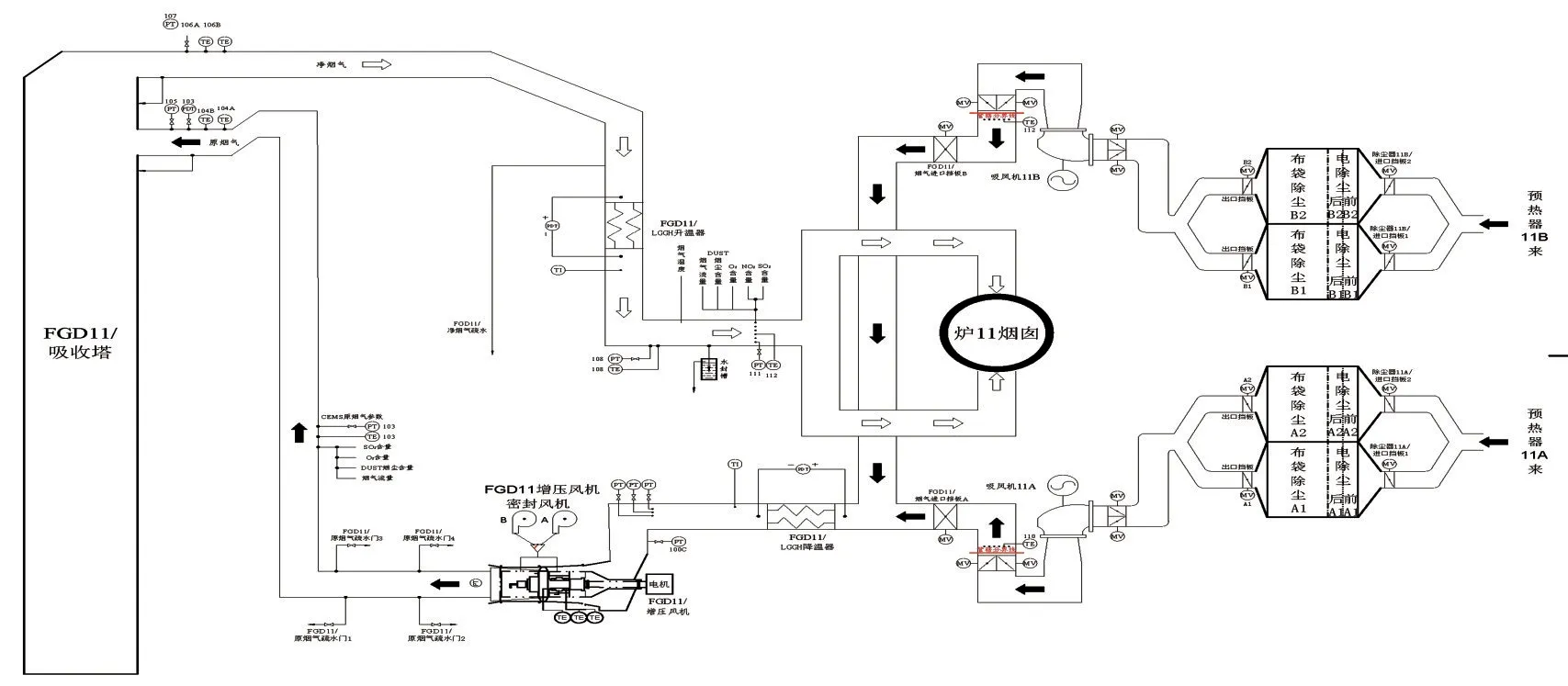

某电厂机组经超低排放改造后,新增增压风机一台。煤粉燃烧后烟气经各受热面,进入除尘器(电除尘器、布袋除尘器)、吸风机、LGGH 降温区、增压风机、脱硫区、LGGH 升温区后进入烟囱排向大气,锅炉炉后烟气系统流程见图1。因烟气系统中仅一台增压风机,负担着全部的烟气流动,起着极其重要的作用,如果发生故障则必须停机处理。

图1 炉后烟气系统流程

近年来,我厂增压风机风机侧、电机侧轴承故障频发,特别是电机侧,几乎每年发生一次。风机、电机轴承解体检修时发现明显的疲劳磨损、发热变色、摩擦腐蚀、油脂发黑等问题(如图2所示)。但故障原因及产生机理不明,对机组安全运行影响极大。11 号机是全厂供热主力机组,增压风机无备用风机,频繁故障停用对安全生产造成了被动局面。2021 年末,由精密点检牵头,数据分析中心小组成员参与,设立了《FGD11 增压风机多发故障的分析与改善建议》攻关课题,力求通过现场解体记录、精密点检数据[6]及运行工况数据分析,寻求增压风机故障基理原因、故障发展规律,最终提出运行、维护优化建议,为机组安全运行提供保障措施。

图2 风机、电机轴承解体图

1.2 故障分析

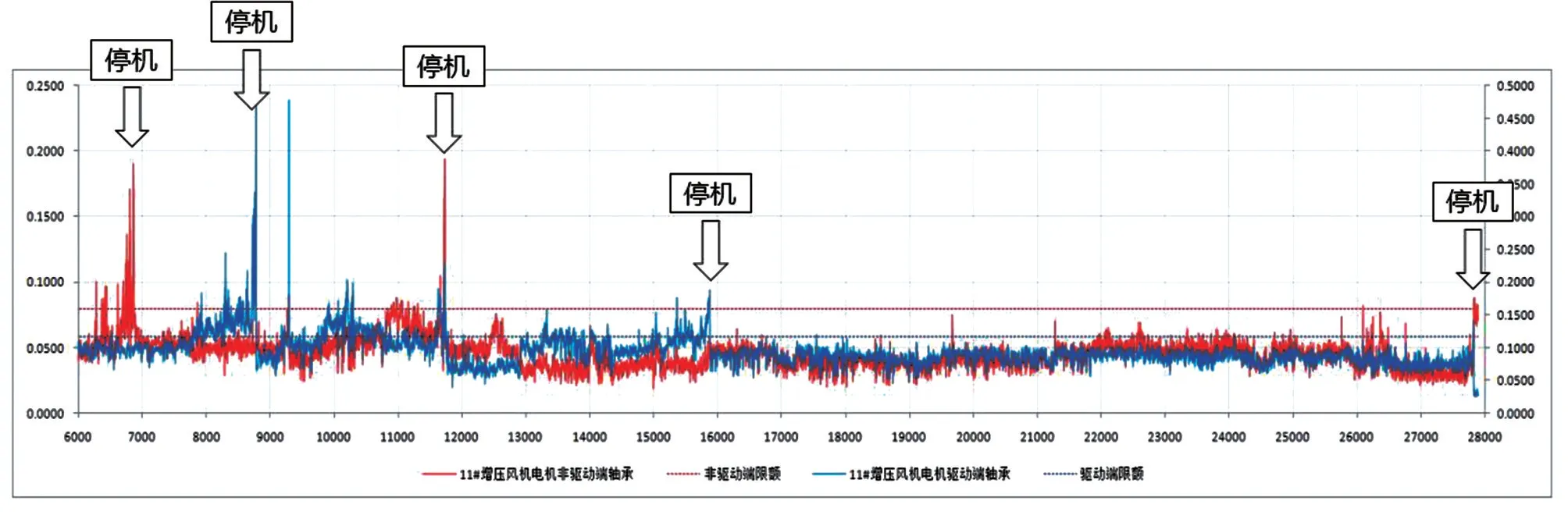

回溯多次增压风机故障前后的点检数据,发现均呈现如下发展规律:

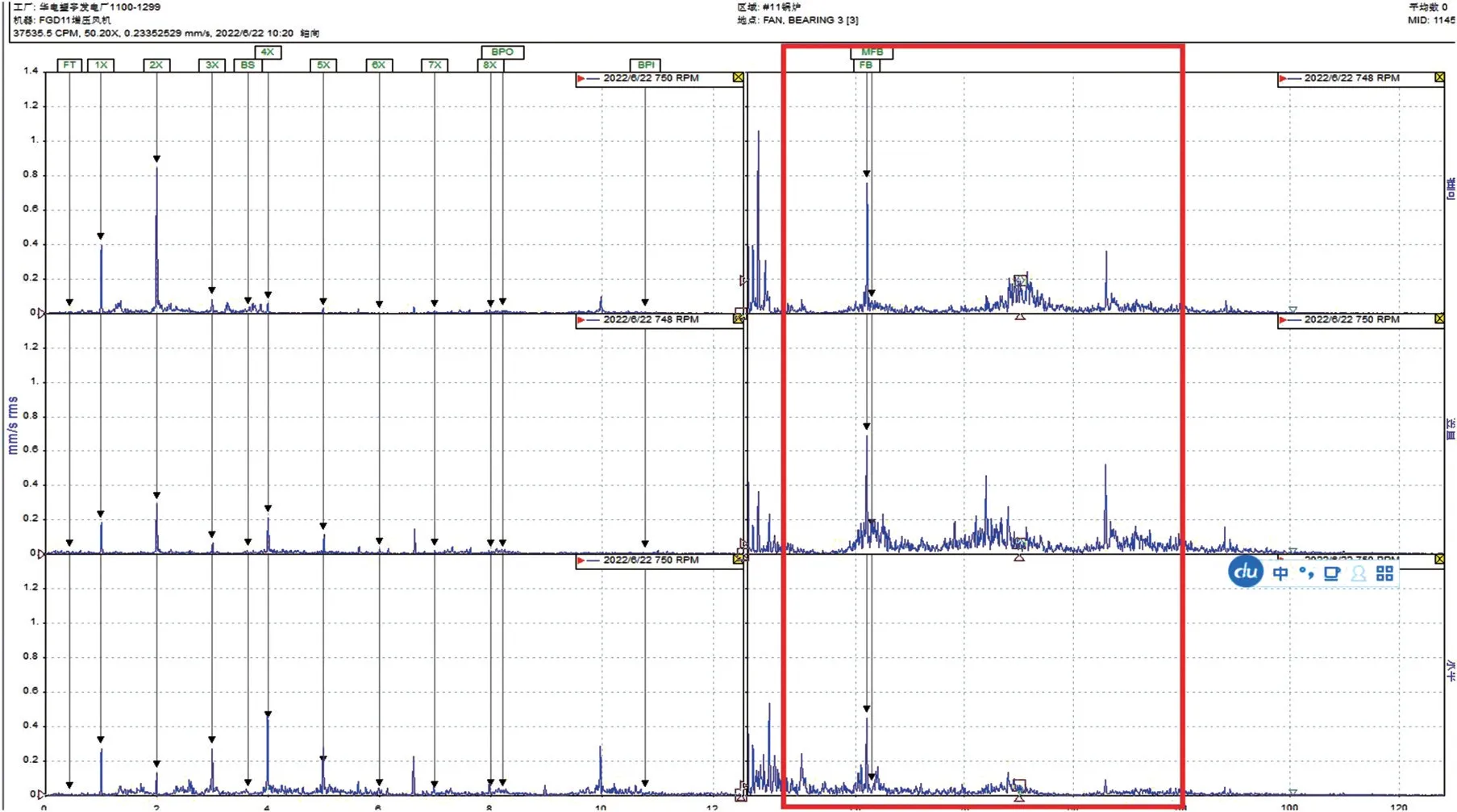

第一阶段,振动图谱中叶片通过频率(FB)成分上升,且谐波丰富。振动主要发生在叶片处。

第二阶段,FB 成分下降,轴承外圈(BPO)或轴承内圈(BPI)成分上升且谐波丰富。振动第二阶段时,叶片处振动逐渐下降,发展到轴承区域薄弱区,BPO 或BPI 均可能发生,且电机侧轴承发生概率较大。

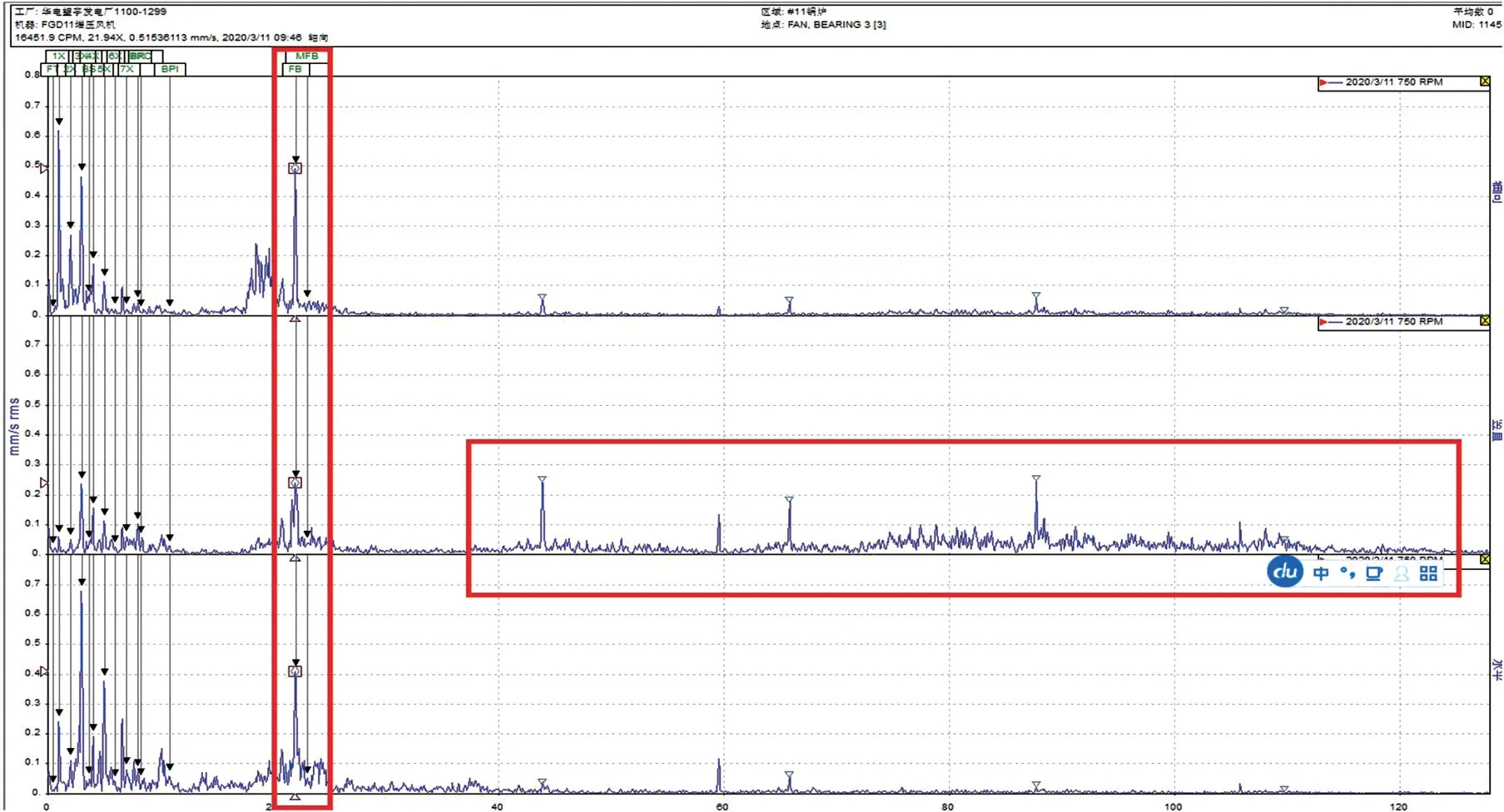

第三阶段,机组停机。振动或轴承温度等参数达到极限,机组被迫停用。2020 年4 月,增压风机因轴承损坏停机,点检侧数据呈图3发展趋势。

图3 2020年3月振动图谱高频区域22X(FB)达0.5 mm/s,叶片通过频率及谐波丰富

2020 年4 月叶片通过频率(FB)幅值开始下降(见图4)。

图4 2020年4月叶片通过频率(FB)幅值开始下降

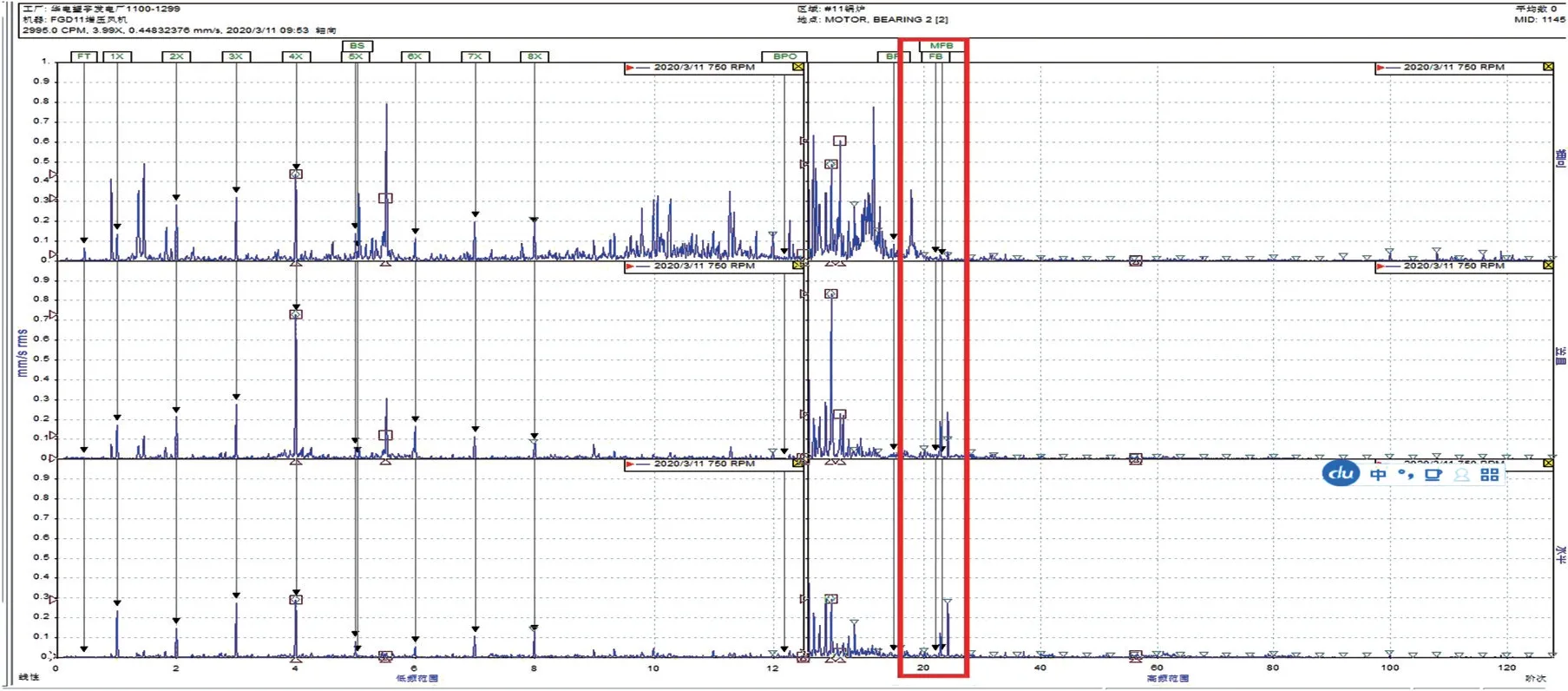

4 月17 日轴承外圈(BPO)幅值提升并伴有谐波,4月20日轴承损坏停机处理(见图5)。

2021 年8 月,增压风机故障停机,点检侧数据呈图6发展趋势(见图6)。

图6 点检侧数据呈发展趋势

2021 年3 月,振动图谱中出现小幅值的叶片通过频率(FB)及底噪抬升。

8 月FB 数值下降,但出现轴承故障频率(BPO)及丰富的谐波并伴有边频带。8 月20 日轴承损坏停机处理。

2022 年8 月,增压风机故障停机,点检侧数据呈图6发展趋势。

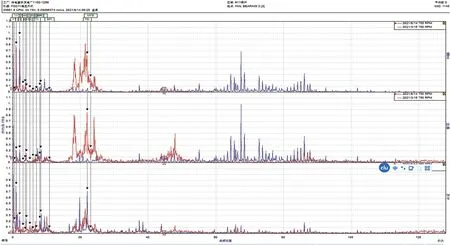

6 月出现叶片通过频率及谐波并伴有底噪(见图7)。

图7 2022年6月振动图谱高频区域22X(FB)0.6 mm/s,出现叶片通过频率及谐波并伴有底噪

6 月与8 月轴承外圈(BPO)幅值提升并伴有谐波的对比(见图8)。

图8 6月与8月轴承外圈(BPO)幅值提升并伴有谐波的对比

8 月下旬现场轴承参数异常,8 月30 日机组调停检修。

1.3 常规工况数据

1)第一阶段情况

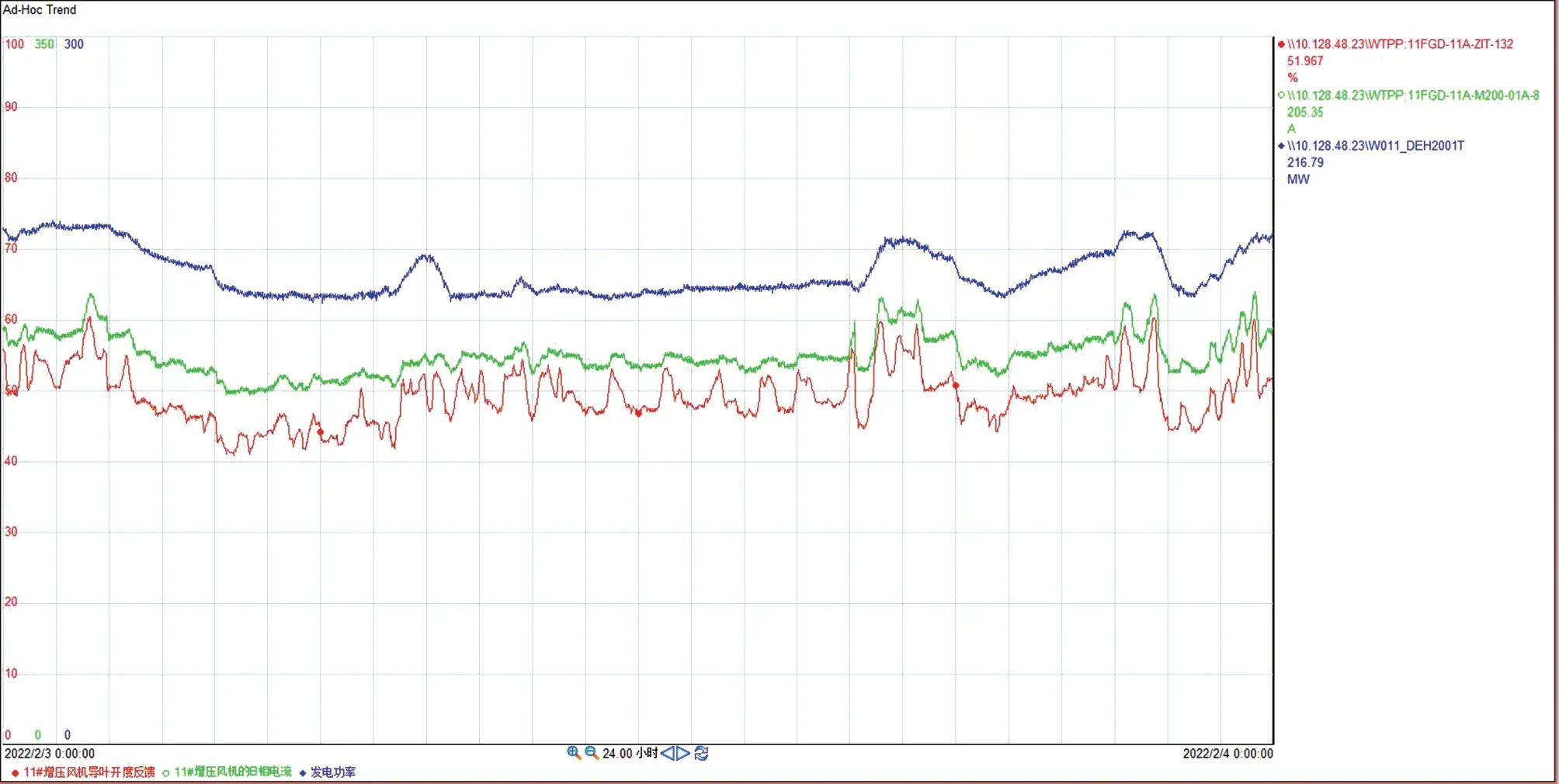

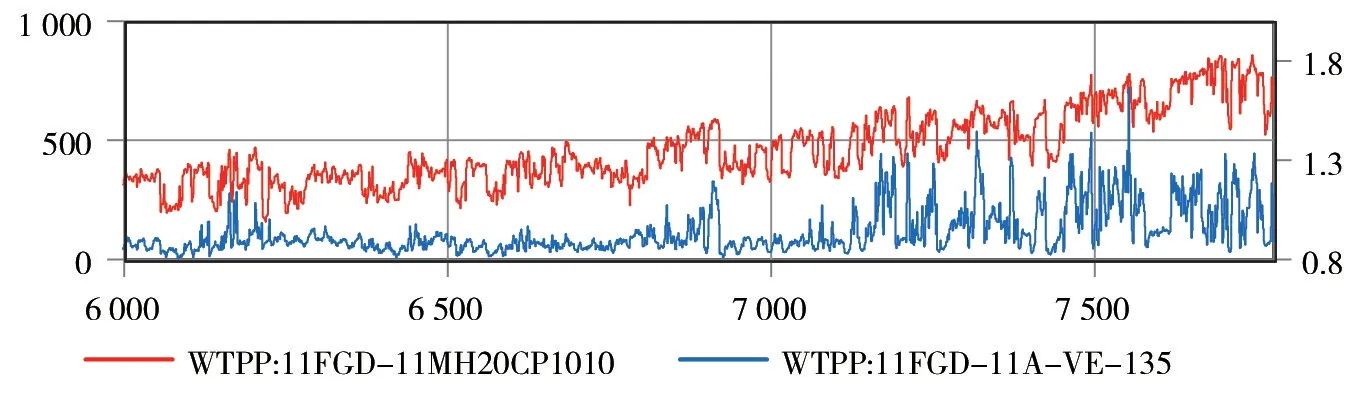

增压风机承担着炉后全部烟气的输送工作,通过出口导叶调节,一般情况下导叶开大,电流上升,输送风量上升,相互间呈现稳定的正相关的关系(见图9)。

图9 增压风机电流-动叶-机组负荷

以2022 年11 月11 日16:00-16:30 运行数据为例(第一阶段,FB 成分),机组负荷随AGC 指令开始增加,风机出口导叶逐渐开大至88%左右,但风机电流在达到350 A 左右时未继续增大,有减小趋势,同时,风机侧出现明显异常振动。该现象持续约5 min,随负荷稳定、风机导叶逐渐关小后消失(见图10)。

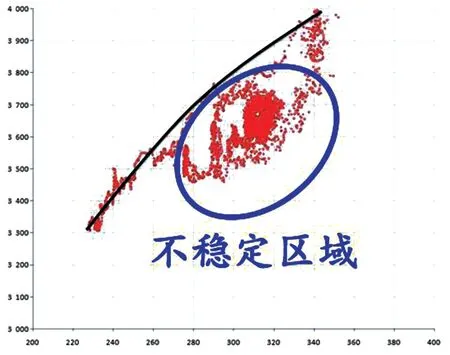

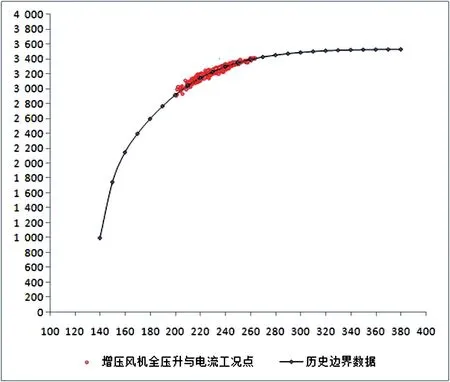

以上述时间段内风机全压升与电流关系图为参考,当输入的电能量没有正确转变为风烟系统流动能量,风机进入不稳定区,全压升下降,振动上升(见图11)。在正常运行工况下全压升与电流关系图见图12。通过对比明显可见,当风机全压升与电流关系不匹配时,风机落入不稳定区域,其间可能发生失速、喘振,表现结果是风机的剧烈振动[6]。

图11 风机工况落入不稳定区域,其间可能发生失速、喘振

图12 风机正常工况区域

2)第二阶段情况

当增压风机多次在FB成分突变之后,风机将由振动的第一阶段,进入第二阶段,即FB成分降低,其他振动成分增加,除了常规的振动频率上升外,同时会有明显的轴承温度异常增大,或轴承温升的异常增高,轴承工况快速进入恶化区间(见图13)。

图13 电机驱动端、非驱动端轴承温升异常突变

3)出口管路堵塞及风机工况恶化分析

以上分析均从风机能量转换角度着手,分析振动生成的原因,但风机在第一阶段即发生FB 成分振动的根本问题在于风机出口管路的堵塞(或不畅通),风机在加大功率输出时,风机出口形似戴了一层口罩,出口被闷住,而轴流风机最忌讳的就是出口侧堵塞。从近一年的历史数据可见,当LGGH 升温器的压差持续上升时,风机侧的振动也随之变大,LGGH 升温器压差与增压风机振动长期关系见图14。

图14 LGGH升温器压差与增压风机振动长期关系图

2 基理分析

以上几次故障最终表现为轴承损坏,磨损和疲劳剥落是滚动轴承的主要故障形式。轴承滚动时滚道和滚动体既相对滚动又承受载荷。当负荷变化时,在最大剪应力处会形成裂纹扩展,表面疲劳诱发剥落。当轴承疲劳磨损故障时,会产生突变的冲击脉冲,从而激发轴承固有的振动频率,这些振动频率是轴承诊断的重要信息。一般精密点检通过日常监测能够提前发现故障。近几年轴承对比环保系统改造之前,实际使用周期大幅缩短。通过摸索探讨,发现轴承故障出现之前图谱中都会先出现叶片通过频率(FB),风机传送的介质为气体,属性可压缩,因此,作用在结构上的压力脉动相对较小,一般不易激发叶片通过频率振动。但在现场测试中,测点在风机外壳上还仍然能测到并伴有丰富谐波,说明叶片通过频率振动十分剧烈,即输入的电能量受阻,未正确转换为风烟系统的流动能量,而转换为风机整体的强烈振动,一般持续周期数月。

现场出现叶片通过频率的振动故障一般有两方面原因,一是设备刚度不足(也有可能轴承座)。二是运行环境恶化,使流体压力脉动的幅度增大,激发了较大的叶片通过频率振动。在风机侧目前依据振动频谱分析为运行环境恶化导致引发叶片通过频率振动,而引起运行环境恶化的根本原因,即:风机出口侧管路堵塞,风烟流动受阻。一般持续1-2个月。

设备投运初期,推力轴承还能承受一定的推力,但随着运行时间的增长,滚道出现磨损,又由于非工作面太薄,磨出的滚道很不均匀,如此会形成相当于断轴面的弧偏,且轴线不重合,旋转即会产生一倍频、两倍频等振动分量。同时,由于滚道向电动机方向移动,使电动机的轴承承受不了本不该承受的轴向力。在这样大的轴向力一倍频、两倍频等振动分量作用下,自然会在电动机的轴向上表现出来。电动机两侧轴承装配中间隙小,预紧力大,一侧振动会表现得更加明显。

综上所述,由于风烟管路特别是增压风机出口管路的堵塞,导致风机能量输出受阻,在快速加负荷、持续高负荷时,风机侧剧烈振动,带动了电机侧轴承磨损,在持续一段时间后,电机侧轴承多发故障最终导致停机(见图15)。根据经验数据,当第一阶段发生后,若不采取措施,到最后停机,风机可持续2-4月不等。增压风机振动基理见图15。

图15 增压风机振动基理

3 改善建议

3.1 运行限额量化

结合约5 年内增压风机工况,以及回溯发生第一阶段、第二阶段时的主要运行参数,提出以下运行量化边界:

1)运行规程中增压风机运行电流限额为383 A,与实际运行参数偏离较远,考虑多次在超过310 A后风机侧出现振动异常的情况,建议当风机电流超过310 A后,风机侧参数调整应缓慢,甚至暂停。同时,吸风机侧的调节应同步,避免在串联式的风烟系统调整模式下,由于吸风机过调导致的增压风机承受过度的压力。

2)风机负荷加减主要靠导叶调节,当开度超过80%时,应缓慢调整。

3)关注风机全压升参数,以及与电流的关系,特别当全压升大于3 800 kPa时,应加强关注。

4)当机组持续高负荷或快速加负荷时,适当降低AGC 速率对长周期安全运行有利(短时的AGC测速、一次调频测试等为偶发工况,建议仍按现有要求执行)。

3.2 检修维护内容

1)加强对风机出口管路设备的压差的持续关注,并做好冲洗、清堵工作,对机组运行安全、节能降耗均有明显作用。

2)当风机由于连续运行进入故障第一阶段、第二阶段后,应持续做好工况跟踪,必要的定期检查、补充油脂虽不能反转故障,但也能使机组坚持运行并择机检修。

3.3 技术出力申报

常规情况下,在机组技术出力申报时,一般关注蒸发量、煤量、水煤比、真空等参数,在对增压风机深入研究后,建议技术出力申报时,应结合“运行限额量化”提出的工况参数为参考,当风机侧参数接近时,为保证机组安全运行,适当的负荷限制有利于机组长周期运行。

4 结语

经过对FGD11 增压风机振动基理的深入分析,后续将结合相关经验,继续对600 MW 机组吸风机等其他多发故障的辅机作深入研究,为保证机组安全运行提供助力,同时因精密点检的检测周期较长,可能错过重要故障发展窗口,建议在有条件时,将精密点检的检测技术及检测设备在检修部做扩展推广,使设备等检修维护工作更具实际意义。