光伏直流汇流箱运行中各组件串支路输入电压出现偏差的预警方法分析

2024-04-02杨晶

杨 晶

上海宝钢节能环保技术有限公司

0 概述

当前,光伏发电技术的应用在我国能源结构转型发展的进程中正发挥着十分重要的作用,光伏电站的建设规模也在迅猛增长,连续10年位居全球第一,新增装机容量连续8年位居全球第一,全国累计光伏装机容量达到约4.7 亿kW,已发展成为仅次于火电的我国第二大发电容量规模。

伴随光伏发电的大规模应用,如何确保高效稳定的电力输出成了各发电企业共同关心的课题。在现阶段,仍有部分光伏电站的运营效能达不到设计要求,尤其在早期建设的电站中,发电输出偏低的现象相对较多,其中主要的原因在于直流发电设备存在缺陷而得不到及时解决。结合一些电站的运营统计和经验分析,光伏组件和直流汇流箱的运行状态是影响整个系统输出能力的关键因素。本文从直流汇流箱的工作需求出发,在分析光伏组件运行特性的基础上阐述容易产生的问题,并提出解决方案。

光伏电站的发电设备是晶体硅电池组件,多块组件串联成一路后产生较高的直流电压,再将多路串联的组件并行接入光伏直流汇流箱,汇流后再输出直流电能至DC/AC 逆变器设备,最终产生交流电能接入电网,因此直流汇流箱是光伏发电系统中的重要中转设备,发挥着不可或缺的作用,长期以来在技术和功能上也不断地完善和革新。目前,为了提高光伏系统直流输出的效率,设计人员通常会将汇流箱的输出电压提高,而根本的方法在于增加光伏组件串的串联数量,在输出功率不变的条件下,提高汇流箱的直流输出电压,能够降低输出电流,从而减少线路损失。

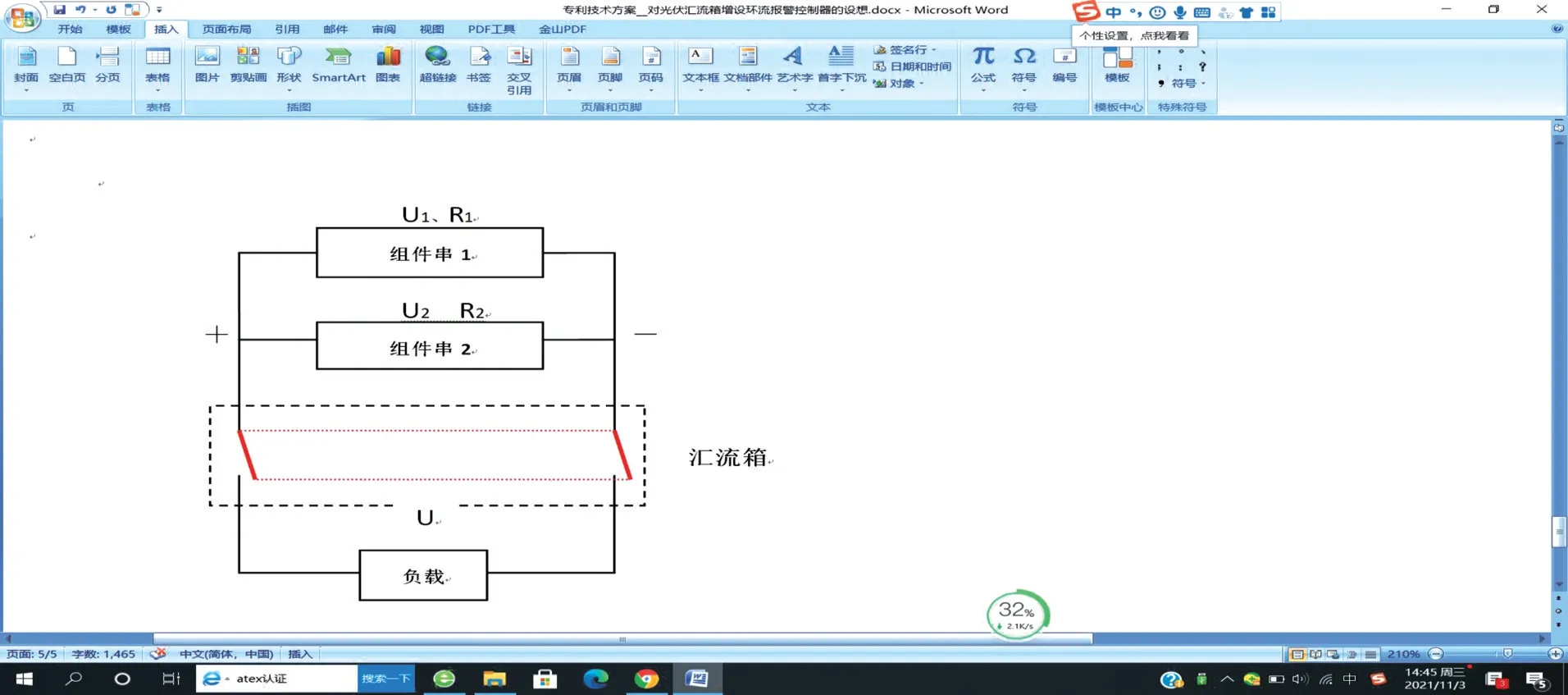

增加光伏组件串联数量,提高直流输出电压,有利于提升系统工作效能,但对于汇流箱的运行也存在一定的隐患,因为增加并列支路的组件数量,同时也增加了各组串之间电压不平衡的概率,最为显著的是:当某一路组串的光伏组件出现故障,或者受外界影响时,引起输入电压下降,在并联组串线路内将出现电压偏差,进而产生电路环流,造成部分组件发热,并降低汇流箱的输出电压(见图1)。

图1 光伏组串线路并联接线示意图

当U1=U2时,汇流箱输出电压U=U1;

当U1>U2时,组串线路内出现环流IN,

汇流端输出电压

一般情况下,光伏组件的内阻较小,如果因为辐照或环境等因素引起各路组串之间出现微小的电压偏差时,内部环流不会造成光伏组件的过度发热,但如果组件出现性能故障,例如硅电池片产生隐裂、断栅或电流分档不均时,将造成输出电压显著下降,引起电路环流增大,进而削弱光伏方阵的输出能力,并引起内部线路损耗增大,发热增加,严重时会烧毁元件,甚至在组件接线盒处或汇流箱进出线处产生过热,灼毁设备。

1 解决思路与理论依据

为消除光伏组件方阵因内部环流造成的系统输出能力下降,并严格消除隐患、杜绝设备事故,有必要完善针对光伏方阵运行的报警监测手段,但组件数量多,排列密集,受工作环境和成本的限制,目前还没有技术方案能够实现对每一块光伏组件进行在线的运行监测。而直流汇流箱作为光伏方阵的第一站汇集中转点,具备条件对每一路光伏组件进行监测控制,因此可以作为突破点,通过完善汇流箱的报警监测功能,在组件串线路内出现电路环流时能够准确提示运维人员,及时处理出现问题的光伏组件,防止整个光伏方阵的输出能力下降,进而也避免了缺陷长期存在可能会引起的设备事故,本文将就此提出基本的方法和思路。

目前,光伏直流汇流箱已经具备比较完善的报警、通信和数据传输功能,在光伏电站运行时,运维人员可以监控每一路的光伏组串的工作电流、输出功率和通信状态,这对进一步加强对光伏组串的监测控制提供了基础,以下将提出具体的解决思路、参数分析方法以及计算依据。

1)目前光伏汇流箱还没有采用单路组串电压的检测技术,通常只有总输出电压和各光伏组串的输入电流传输至PLC 监控系统,因此还不能直接利用各支路组串的直流电压来衡量环流的影响。

2)如果光伏组串内部出现环流时,各支路的输入电流会出现差异,从另一个角度分析,如果光伏组件存在缺陷,其输出电压和电流必然会显著降低。

3)结合以上分析,我们认为可以设计一种光伏汇流箱组串电流保护控制器,通过搭建新型的计算模型,以实现对组串环流的监测和报警控制。

2 电流保护控制器内部程序计算原理的设计与构思

2.1 汇流箱输出功率差异分析

在正常运行情况下,汇流箱输出功率计算值P=汇入组数S×(输出总电压U×组串平均电流I)

其中,组串平均电流I 应当明确计算前提。组串电流取实际值计算,选择对象为电流偏差在10%范围以内的组串的平均电流,如运行中有某些组串的电流超出此范围,则不纳入计算。输出总电压也取实际值计算(此处要注意,平均电流的计算不考虑10%偏差以外的组串,目的是为尽量选择运行正常的组串,以利于得出准确接近于应产生的理论值,而在计算汇流箱输出总功率时,需要计算全部组串,此时总功率与实际总功率的偏差会因为存在缺陷的组串体现出来)。

在此前提下,得出汇流箱理论上应输出的功率值,如果计算功率和实际输出功率的偏差增大,并增大到一定值时,控制器将提示故障信息。

2.2 汇流箱直流输出电压差异分析

1)计算汇流箱输出电压

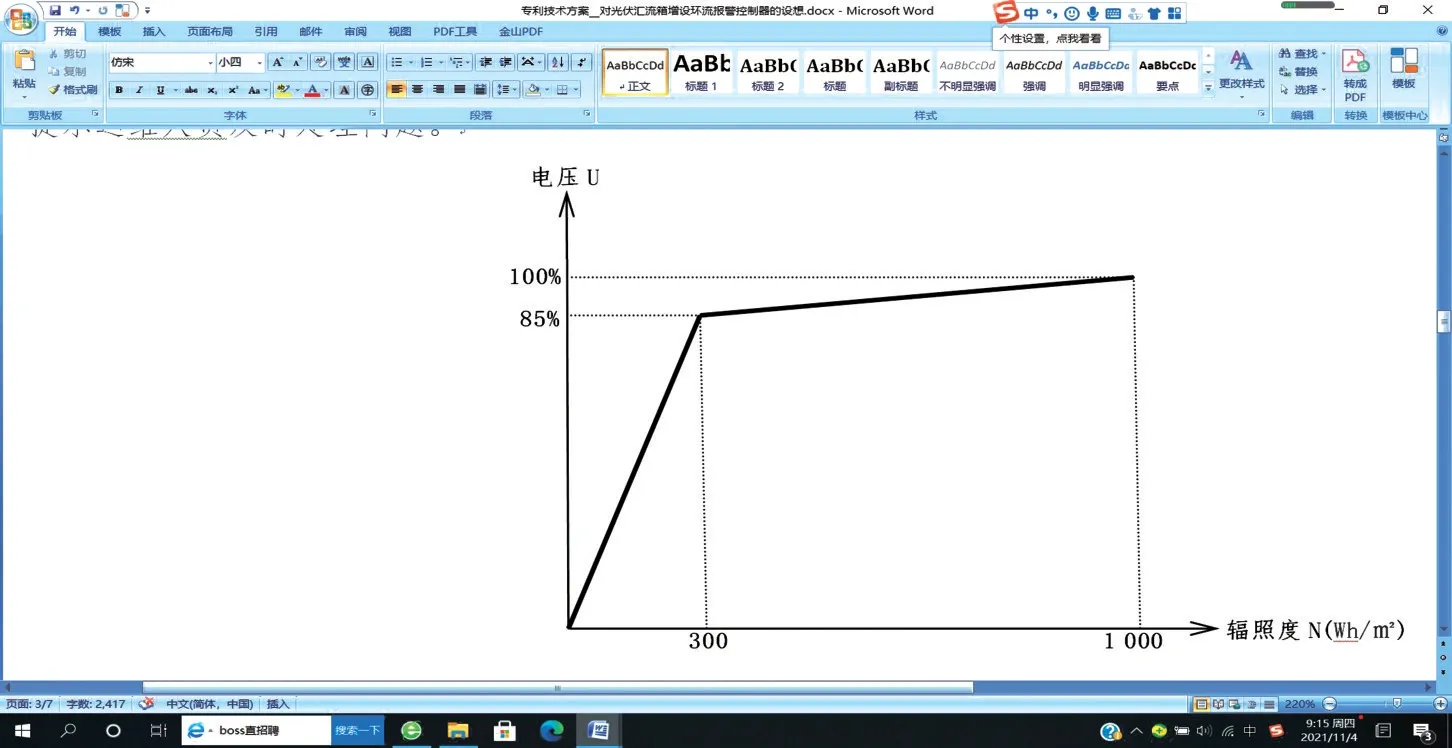

汇流箱输出电压等同于组串的输出电压,可以依据“光伏组件工作电压—辐照强度”关系曲线计算,据研究经验,日辐照度≥300 Wh/m2时,组件输出电压达到额定工作电压的85%,并随辐照度成正比例变化[1],见图2。

图2 光伏组件工作电压-辐照关系曲线

因此可以计算汇流箱的输出电压U,

其中:

(1)日辐照度<300 Wh/m2时,电流保护控制器功能屏蔽,因为低辐照度下运行参数的参考性不强,不利于问题分析。

(2)STC。光伏组件的标准测试条件,在此条件下:辐照度N=1 000 Wh/m2、温度T=25 ℃。

(3)温度修正系数μ,根据实际环境温度与STC标准温度的差值计算,通常组件电压随气温的变化关系为-0.5%/℃[2]。

当光伏组串内出现环流时,汇流箱实际输出电压下降,当实际电压低于计算电压一定程度时,电流保护控制器提示故障信息。

2)温度报警

组串内出现环流时,并联电路的温度升高,因此可以在汇流箱内增设辅助温度计,接至正负极接入的母排,并将温度信号接入电流保护控制器,在运行中如母排温度在短时间内显著上升,并超过一定值时,由电流保护控制器提示故障信息。

以上为电流保护控制器功能设计的主要原理,控制器工作的根本方法在于将汇流箱理论输出的参数值与实际运行参数值进行比较,通过比较结果来判断光伏组件串是否存在缺陷,在设计计算中存在一个关键点:如何确定触发控制报警的比较差值,过小可能会增加对监测系统的干扰,同时很难保证判断是否真实存在缺陷,也会增加运维人员的工作负担;过大可能会降低故障信息提示的及时度,不能快速响应,影响了工作效率。总而言之,如何确定还是需要结合直流汇流箱的运行参数分析,例如组串的额定输出电压,接入支路的数量等,设计报警程序时还必须考虑一定程度的时间延迟,利于运维人员确认偏差是否真实存在。

电流保护控制器可以安装在汇流箱内部,并接入专用通信元件,或设计为集成模块,直接将计算结果反馈至PLC系统,通过一定算法编写程序。

3 技术可行性与展望

在当前,光伏电站的运维管理已成为一个十分重要的课题,而其中最困扰发电企业的问题是发电量偏低,达不到设计预期。在实际运行中,绝大部分的光伏电站因为组件的维护管理不到位造成输出参数下降,整个系统效率无法达到预期效果,相应组件衰减、热斑效应等缺陷普遍存在,因此如何改善光伏组件的运行维护是亟待解决的问题。

由于光伏电站内组件数量很多,难以实现一一监控,因此本文提出的技术创新从对直流汇流箱的运行监控入手,对汇流箱工作参数的逻辑控制建立一套计算模型,实现对光伏组件运行变化的监控,具体而言,可以帮助运维人员甄别存在缺陷的光伏组件串,最大限度缩小排查范围,提高工作效率。

在光伏直流汇流箱内增设电流保护控制器,符合运行需求,也适应当前的实际应用情况,同时不会显著增加设备成本,并且能够有力地确保光伏系统运行效能,因此具备充分的可行性,也有很好的推广前景。近几年小容量的组串式逆变器在一定程度上取代了传统的集中式逆变器,组串式逆变器本身就兼容了直流汇流和交流转换的功能,同样满足配备电流保护控制器的条件,并且便于多种设备参数的采集、中转和传输。