燃气-蒸汽联合循环发电机组蒸汽旁路压力控制的研究

2024-04-02朱成叶

朱成叶

苏州热工研究院有限公司

0 前言

在汽轮机发电机组与锅炉单独控制的人机接口操作系统设计中,部分发电项目中存在蒸汽旁路与汽轮机的协调控制策略设计不匹配、交换信号设计不完善等问题,本文将针对上述问题的研究和优化成果展开描述。旨在为同类型或相似类型发电机组的旁路控制系统组态或系统优化提供帮助,并为带中间再热、蒸汽母管制的汽轮机发电机组的旁路控制策略设计提供参考。

文中蒸汽旁路压力控制策略的研究依托于国外某项目,是在原有五台283.6 MW 单循环燃气轮机组基础上扩建两台蒸汽发电机组,一台蒸汽发电机组为二拖一,288.15 MW,另一台蒸汽发电机组为三拖一,420.75 MW。两台机组的汽轮机均为西门子生产的三压、凝汽式、SST5-5000 型蒸汽轮机。五台余热锅炉采用东方菱日MHDB-SGT5 -4000F型三压、再热、无补燃、自然循环锅炉。每台机组均设计了100%容量的串联高、中压旁路和100%容量的低压旁路。汽轮机和发电机采用西门子自带的SPPA-T3000 控制系统,汽轮机辅机系统、余热锅炉、旁路系统及其它辅助设备均采用艾默生Ovation控制系统。

1 汽轮机对旁路控制的要求

为保证带中间再热汽轮机组稳定、可靠运行,设备厂家在控制系统说明书中通常会提供“汽轮机运行时的高、中压蒸汽压力控制曲线”或“蒸汽压力控制方式”(如图1所示)。此图也可以根据汽轮机启动带负荷曲线、汽轮机进汽调阀的特性曲线、蒸汽参数的控制要求等绘制。在图1中,红色线条为机组启动和运行时实际压力值,由于机组启动期间的蒸汽压力偏差对汽轮机运行寿命的影响比蒸汽温度偏差要小,因此汽轮机启动时的蒸汽压力特定值的选择只要保证蒸汽的过热度和高压蒸汽与再热蒸汽有足够的压比即可。通常这个压力特定值的选择与机组进滑压运行时的最佳负荷对应。

如图1 所示,在汽轮机冲转、并网带初负荷期间,蒸汽压力由旁路控制(旁路压力控制器处于激活状态)。当旁路阀在关闭位置时,汽轮机压力控制器将激活并接管蒸汽压力控制。此时,旁路压力控制器转为备用模式,旁路控制器的压力设置值高于汽轮机控制器的压力设定值一个偏移量x。

对于旁路和汽轮机单独控制的人机接口系统(DCS 和TCS),在设计阶段就应提出旁路和汽轮机控制之间的接口要求,完善DCS和TCS的信号交换清单,从而实现汽轮机和旁路的全自动控制,如旁路阀的关闭位置信号、汽轮机汽阀活动试验指令信号、机组跳闸信号、机组并网信号、汽轮机的初压控制状态信号及汽轮机初压控制时的高、中、低压力设定值模拟量信号等。

2 旁路阀控制功能实现方式

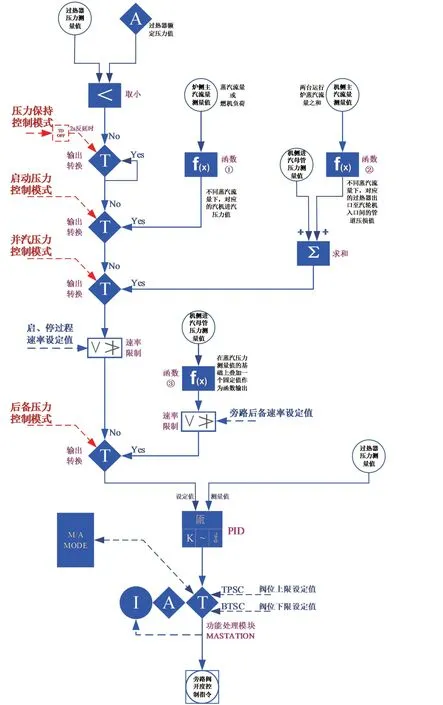

中间再热机组中,旁路系统除工质回收外的主要作用就是稳定蒸汽压力在合理范围内,即机组启动阶段的蒸汽压力控制、机组带负荷运行阶段的蒸汽压力后备保护、机组停止或故障时维持蒸汽压力稳定。依托项目情况,研读文献[1][2][3],将旁路阀的控制划分为四种模式:首台炉带汽轮机启动时的启动压力控制模式;第二(三)台炉启动时的并汽压力控制模式;机组带负荷运行时的后备压力控制模式;机组停止或故障期间的压力保持控制模式(如图2所示)。

图2 旁路控制模式逻辑图

由于高、中、低压蒸汽系统的压力等级不同,其对应的旁路阀和并汽阀不同,所以同一台炉中的高、中、低压三个旁路的四种控制模式的判据及附带条件必须单独进行组态。

2.1 启动压力控制模式

旁路启动压力控制模式是机组启动过程中,维持汽轮机冲转、并网、带负荷所需蒸汽压力的旁路控制方式。在部分旁路控制策略中[1-3]也叫作“最小压力控制模式”,此控制方式的作用时间主要发生在锅炉启动期间,即从首台锅炉启动升压开始直至机组并网后旁路进入后备压力控制模式或是待并炉启动升压开始至旁路进入并汽压力控制模式的这段时间。

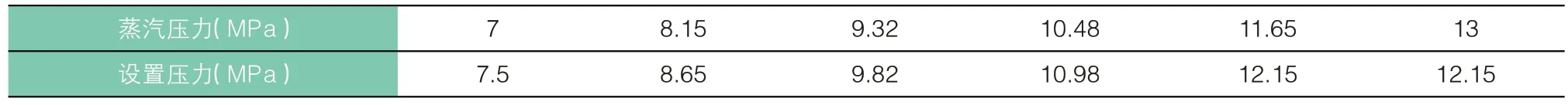

从图1 可知,蒸汽压力值与蒸汽流量成函数关系。因此,在启动压力控制模式下的压力设定值采样自锅炉的蒸汽流量,经函数①折算输出旁路设定压力。此函数定值根据图1中红线所示的蒸汽实际压力值进行设置。比如二拖一机组中,汽轮机额定高压蒸汽压力值为11.65 MPa,进滑压运行的最佳负荷为60%额定蒸汽流量时对应的压力特定值为7 MPa,此函数设定值如表1。由于燃机负荷与余热锅炉蒸发量成正比关系,在此函数关系中也可以用燃机负荷代替蒸汽流量。

表1 启动压力控制模式下的高旁压力设定值与锅炉蒸汽流量的关系

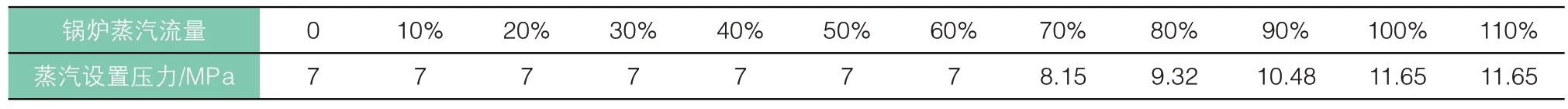

对于国内部分汽轮机组按冷、热态启动要求有不同的启动蒸汽压力。如,冷态启动时要求的蒸汽压力值可能为a,热态启动时要求的蒸汽压力值可能为b,甚至有多个启动压力值。此类情况可用多个类似表1的函数,冷、热态选择判断后输出作为旁路在启动压力控制模式下的压力设定值(如图3)。

图3 冷、热态启动蒸汽压力设定值逻辑

余热锅炉刚启动时高压蒸汽的实际压力可能非常低,冷态启动时的压力甚至为0,而从表1中可看出,锅炉低流量时高压旁路的设置压力已经是7 MPa,此情况下,旁路阀会在关闭状态直到实际压力值达到7 MPa 时才逐渐开启。为保证余热锅炉启动过程中压力的平稳上升,防止旁路阀开启时发生管道水冲击,在旁路设定值输出时使用速率限制功能,使高旁压力设定值按一定的速率从当前测量值缓慢增加到7 MPa,使高旁阀在蒸汽压力升高过程中缓慢开启。见图2中的启停过程速率限制。

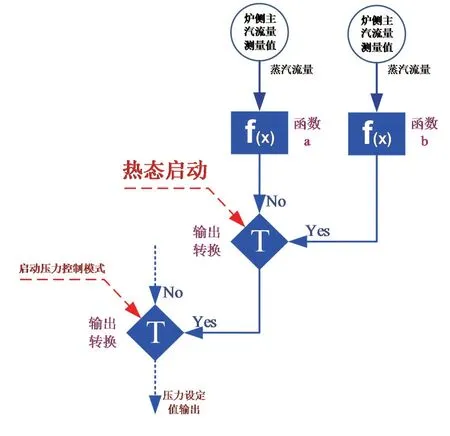

启动过程中设定压升速率限制的实现和组态方式见图4,即在当前汽包压力下的饱和温度基础上叠加一个阈值A,然后将叠加后的温度换算成压力值,再与当前汽包压力值求减,结果即为速率设定值。上述叠加的阈值A 是依据锅炉厂家规定的汽包内壁最大温升率折算得出,比如汽包内壁温升率≤5 K/min ,阈值A 为0.083 K/s。在余热锅炉冷态启动初期,由于炉水温度较低时的汽包压升速率低于上述压力速率设置值,致使旁路压力设定值高于实际压力,从而造成旁路阀迟迟不能开启。因此在设定压升速率限制中增加了“压力设定值等待”功能,保证压力设定值与实际压力值的偏差始终在一定范围内。“压力设定值等待”的触发条件为余热锅炉启动后,旁路压力设定值<机组启动时的蒸汽压力特定值(如前例中,高压蒸汽压力特定值为7 MPa),且旁路压力设定值与蒸汽压力测量值的差值≥一个定值c(此定值c 一般在0.01~0.02 MPa,可根据调试情况作一定时间的反延时)。

图4 启、停过程速率设定值逻辑

依据“旁路启动压力控制模式的作用和作用时间”,余热锅炉一般在启动后旁路即可参与蒸汽压力的控制。在后述的“压力保持控制模式”中我们将会知道,锅炉每次启动前的蒸汽旁路压力设定值处于“上次停炉时压力保持控制模式下的压力设定值”。若锅炉启动后直接进入“启动压力控制模式”,此模式的旁路压力设定值将从“上次停炉时的压力设定值”按“启停过程速率限制值”开始调整。且在一般情况下,再次启动的锅炉蒸汽压力测量值会低于“上次停炉时蒸汽压力值”,即蒸汽压力测量值<旁路压力设定值。从前述“压力设定值等待”的触发条件可知,此种情况下“启动压力控制模式的压力设定值”将处于“保持状态”。换言之,就是此情况下的蒸汽旁路阀将维持在关闭状态,直到蒸汽压力测量值达到“上次停炉时蒸汽压力值”时才开始调整。因此,我们引入了含“蒸汽压力限制”和“蒸汽压升值”的“旁路控制介入”逻辑,即在锅炉启动后,旁路控制介入前,旁路阀处于“非控状态”(此状态将在压力保持控制模式中介绍),此时的旁路压力设定值为“当前的蒸汽压力测量值”。“旁路控制介入”的判据使用“带重置覆盖功能”的逻辑块进行组态,当满足下列任一条件时将被触发:锅炉启动时,蒸汽压力测量值≥机组启动压力特定值;锅炉启动后的蒸汽压升值达到一个定值d(定值d,一般都在0.05~0.2 MPa 之间,可以根据高、中、低压蒸汽的压力等级适当调整)。重置复位条件为余热锅炉停止。由上,优化后的旁路启动压力控制模式的触发判据应满足以下全部条件:余热锅炉启动后,旁路控制介入;非“压力保持控制模式”;非“并汽压力控制模式”;非“后备压力控制模式”。

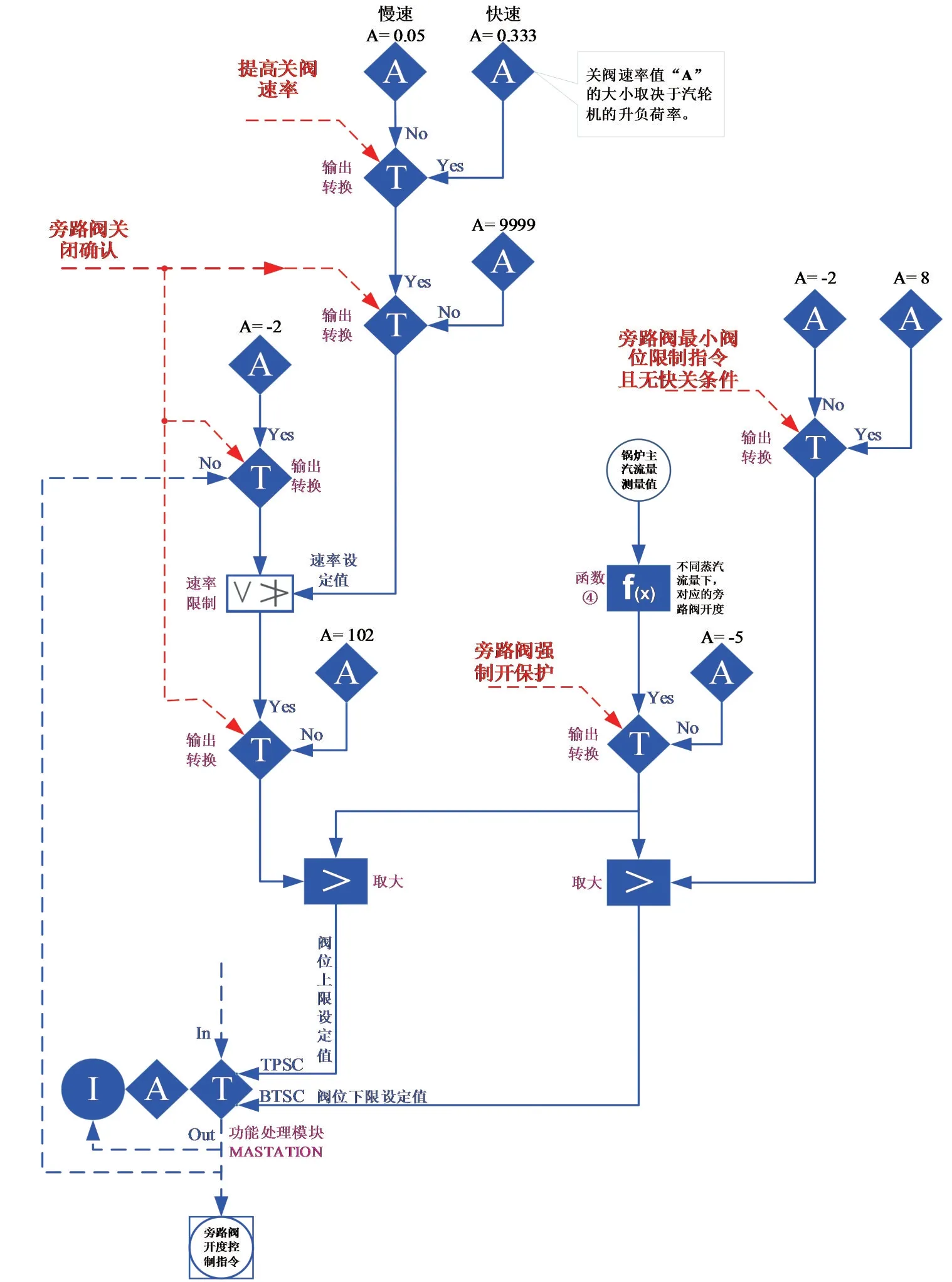

考虑高、中压串联旁路系统在余热锅炉冷态启动时的中压管道预暖用汽需由高压蒸汽供给,故在冷态启动时的高旁控制中增加了最低阀位状态[4],此功能通过最低阀位限制的方式来实现。如图5 中,当收到高旁最小阀位指令而无旁路快关指令时,最小阀位限制值从-2%升至8%。图5中的定值8%阀位,可根据调试情况进行修改。高旁最低阀位限制的判据使用“带重置覆盖功能”的逻辑块进行组态,当满足下列全部条件时将被触发:余热锅炉启动;高压旁路自动投入;高压过热器压力测量值和再热器压力测量值均<0.08 MPa(几乎无压力)。满足下列任一条件时将被重置复位:旁路阀自动未投入;余热锅炉停止;高压蒸汽和冷再蒸汽的并汽阀开启状态,汽轮机运行状态;在启动压力控制模式下,高压过热器压力测量值>0.5 MPa。

图5 旁路阀位限制功能的设置逻辑

另外考虑到中、低旁路阀过早的开启,会使中、低压蒸汽管道中的空气进入凝汽器,可能会造成凝汽器真空急剧下降,因此中、低压旁路阀在开启前,要保证疏水阀和排气阀开启状态下的中、低压蒸汽管道中有一定的正压。故在中压旁路和低压旁路的“旁路控制介入”触发条件“锅炉启动后的蒸汽压升值达到一个定值d”中增加“与”条件——“过热器压力测量值>0.2 MPa”。

机组并网后,随着机组负荷的增加,旁路阀将在启动压力控制模式下逐渐关闭,此过程也是旁路控制从启动压力控制模式向后备压力控制模式的转换过程。

2.2 并汽压力控制模式

旁路并汽压力控制模式是已有锅炉在运行时,正在启动锅炉的一种蒸汽旁路控制方式。此控制方式的作用是在待并锅炉启动升压后,控制启动炉的过热器(或再热器)出口压力值趋近于或等于运行炉的过热器出口压力值,直至并汽完成后启动炉旁路进入后备压力控制模式。换言之,待并锅炉启动时的旁路控制过程是由启动压力控制模式开始,至并汽压力控制模式,再向后备压力控制模式的一个转换过程。

由上,旁路并汽压力控制模式的判据可使用“带重置覆盖功能”的逻辑块进行组态,当满足下列全部条件时将被触发:汽轮发电机组已并网;待并锅炉的并汽阀未开启;临炉并汽阀开启状态。满足下列任一条件时将被重置复位:后备压力控制模式;压力保持控制模式;旁路压力设定值<机组启动压力特定值,且锅炉高压蒸汽流量<汽轮机最低负荷运行时的高压蒸汽流量;待并炉的高压蒸汽流量与运行炉的高压蒸汽流量偏差值>锅炉额定蒸汽流量的5%(5%为预选定值,可在调试过程中修改)。上述重置复位条件的第3 条为逻辑优化条件之一,它的目的——当待并炉启动初期而未到达并汽参数前,使旁路控制在启动压力控制模式下运行,直至达到此条件后才过渡到并汽压力控制模式。上述重置复位条件的第4 条,只适用锅炉冷再管道未设计调节阀的系统,因为锅炉并列运行时,冷再蒸汽流量会向负荷比较低的锅炉侧倾斜。

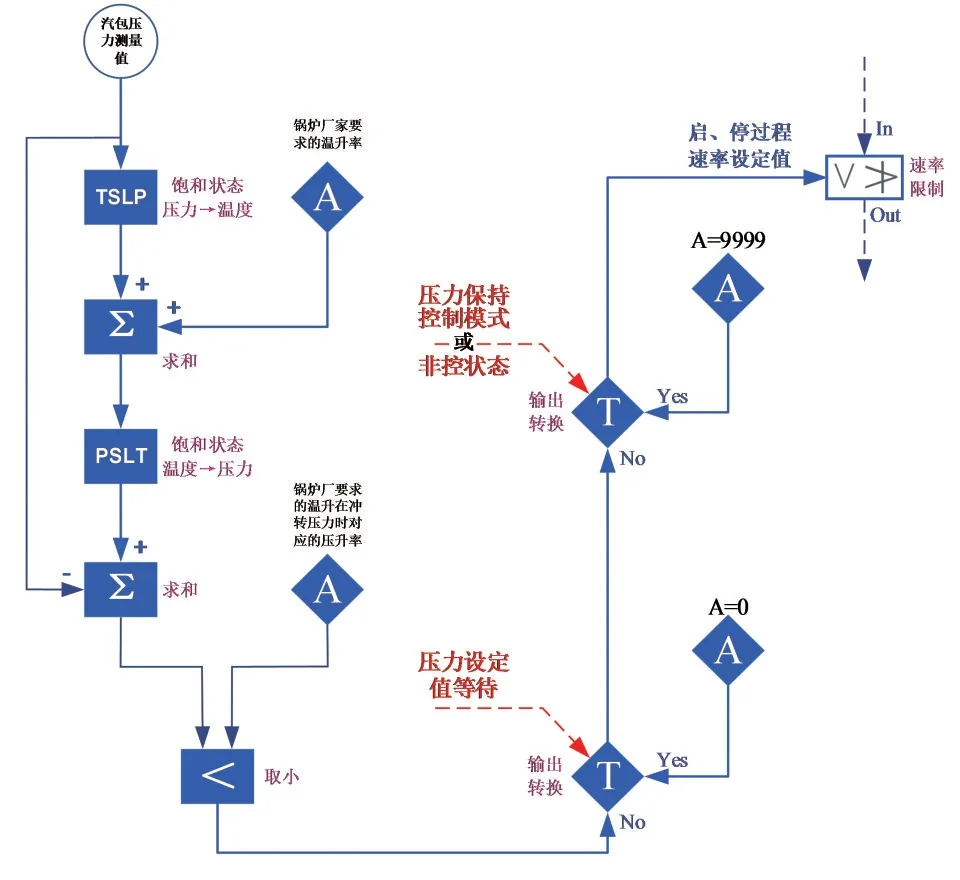

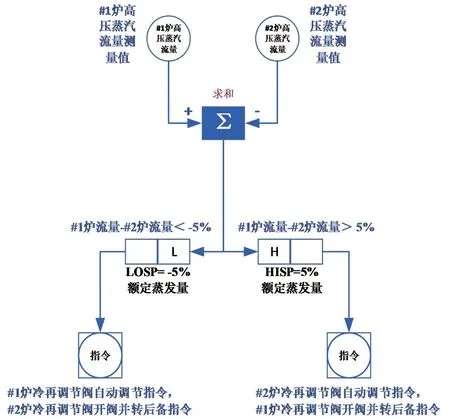

并列运行锅炉出现负荷偏差的引申——锅炉冷再调节阀的自动控制。该调节阀的作用就是不同负荷的两台炉并列运行时,使各自的再热蒸汽流量与高压蒸汽流量相匹配。对于并列运行的两台锅炉,若两个调节阀同时进行流量调节,可能引起再热蒸汽压力的波动。因此,冷再调节阀的调节控制只选择并列运行锅炉中高压蒸汽流量较低者对应的调节阀,另一个调节阀将保持全开状态并转为后备。逻辑组态方式如图6 所示,两台炉的负荷值接近时,为避免两个调节阀的控制频繁切换,可设5%额定负荷的偏差作缓冲。如果厂用辅助蒸汽的汽源取自冷再蒸汽系统或高压蒸汽系统,再热器入口蒸汽流量<高压蒸汽流量,此时可用式(1)中的公式进行修正。

图6 锅炉冷再调节阀自动选择的逻辑

通常情况下正常运行的机组,锅炉蒸汽旁路阀保持关闭状态,从图1中可看出,此阶段的蒸汽压力控制由汽轮机接管,因此该控制模式下的压力设定值采样自蒸汽母管压力测量优选值。又因不同蒸汽流量下的锅炉过热器或再热器压力测量点与蒸汽母管压力测量点之间有不同的压损,故此模式下的压力设定值在蒸汽母管压力测量值的基础上再叠加一个函数②,即不同蒸汽流量下对应的管道压损值,如图2 中的并汽压力控制模式所示。在调试过程中记录不同蒸汽流量时的炉侧蒸汽压力、母管压力,即可计算得出函数②中的管道压损值。

并汽阀全开后,由于处于并汽压力控制模式下的待并炉蒸汽压力与运行炉蒸汽压力基本上是相同的,且此时的汽轮机处于初压控制模式,所以此时的汽轮机负荷和进汽压力基本不变,故旁路阀位也基本不变。换言之,旁路并汽压力控制模式向后备压力控制模式的转换过程中,旁路阀的关闭需要将旁路启动压力控制模式的压力设定值提高一个阈值或在并汽阀全开后通过优化组态设置一个转后备关阀指令。比较两种旁路阀关闭方式的特点:第一种,待并炉并汽阀的前后存在一定压差,并汽阀的开阀瞬间待并炉的蒸汽会立刻流向蒸汽母管和汽轮机,旁路阀的关阀速率靠PID 控制;第二种,待并炉并汽阀的前后无压差,并汽阀全开后先经操作员进行“条件二次确认”再自动按一定速率关闭旁路阀,旁路阀的关阀速率可由操作员选择。本文倾向于选择第二种方式(如图5),通过优化旁路阀位上限设定值的逻辑来实现,即并汽阀开启后人机接口画面弹窗提示“转后备关阀指令”,操作员执行“确认该指令”,旁路阀自动选择慢速速率关阀,直到旁路阀全关。若蒸汽温度无异常变化,操作员可选择“提高关阀速率”满足汽轮机的快速升负荷。若蒸汽温度下降过快,将自动或操作员撤销“转后备关阀指令”。旁路转后备关阀指令的判据使用“带重置覆盖功能”的逻辑块进行组态,当满足下列全部条件时将被触发:旁路阀阀位设定值≮1;并汽阀全开状态;汽轮发电机组已并网;旁路自动投入;操作员确认关阀指令弹窗【脉冲信号】。满足下列任一条件时将被重置复位:后备压力控制模式;压力保持控制模式;旁路自动退出;操作员撤销关阀指令【脉冲信号】;关阀指令发出后,蒸汽温度下降率>2 K/min。

2.3 后备压力控制模式

旁路后备压力控制模式的作用:在汽轮机进入初压控制模式后,为了保持旁路阀处于关闭状态,将旁路压力设定值控制在汽轮机初压控制的压力设定值以上;保证在蒸汽压力突升时,让旁路阀能够快速介入控制,限制蒸汽压升幅度。此控制模式的判据使用“带重置覆盖功能”的逻辑块进行组态,当满足下列全部条件时将被触发:旁路阀阀位设定值<1【2-10 s 延时】;并汽阀全开状态;汽轮发电机组已并网。重置复位条件为压力保持控制模式。

在图1 中可看出,旁路在后备压力控制模式下的压力设定采样值应取汽轮机初压控制时的压力设定值模拟量信号,再叠加一个阈值x 或将阈值x以折算函数的形式输出。由于在该研究所依托项目机组的DCS 与TCS 的接口清单中未设计此模拟量信号和汽轮机初压控制状态信号,所以此模式下压力设定采样值选择机侧蒸汽母管压力测量优选值,函数阈值选择“x-y”。例,根据图1所示曲线,汽轮机额定高压蒸汽压力值为11.65 MPa,x=0.7 MPa,y=0.2 MPa,折算函数见表2,组态如图2。

表2 高旁后备压力控制模式下的压力设定值与机侧蒸汽母管压力的关系

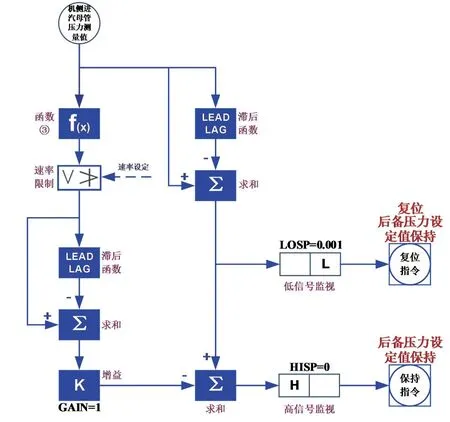

如表2 中函数所示,旁路阀在后备压力控制模式下运行时,因机组甩部分负荷或误操作等原因引起蒸汽压力升高,后备压力设定值会跟随蒸汽压力逐渐升高至最高设定压力值12.15 MPa,因此通过后备压力设定值速率限制的方式进行逻辑优化(如图7 和图8)。当蒸汽压力上升速率高于后备压力设定速率时,旁路后备压力设定值将维持当前设定值不变,直到汽轮机与锅炉的升负荷率平衡,蒸汽压力不再升高,或是蒸汽压力测量值继续升高至后备压力设定值而触发“压力保持控制模式”时。图7中,后备压力设定速率定值“A=0.01”的选择参考余热锅炉正常加负荷时汽轮机初压控制模式下的速率值。“后备压力设定值保持”的判据使用“带重置覆盖功能”的逻辑块进行组态,当满足下列两条时将被触发:旁路阀后备压力控制模式;蒸汽压力上升速率值≥后备压力设定速率值。下列任一条件满足时将被重置复位:非“旁路阀后备压力控制模式”;蒸汽压力上升速率值≤0.001(因滞后函数的输出值不可能完全等于输入值,故取此定值表示“蒸汽压升速率接近于0)。压升速率可用超前/滞后函数与求和功能块进行组态,还可以根据调试情况调整速率的增益值大小进行补偿(如图8)。

图7 后备速率设定值的逻辑图

图8 后备压力设定值保持逻辑图

2.4 压力保持控制模式

压力保持控制模式的作用是在机组停止、故障或执行可能引起蒸汽压力升高的试验时,旁路控制蒸汽压力维持在当前压力不变,防止系统超压。满足以下任一条件时此控制模式将被触发:余热锅炉未运行(燃机未运行或旁路挡板未开启);汽轮机跳闸【脉冲信号】;汽轮发电机解列【脉冲信号】;高、中、低压蒸汽旁路对应的并汽阀开启状态,且有机组顺控停机控制指令;高、中、低压蒸汽旁路对应的并汽阀未在关闭状态,且有锅炉顺控退汽控制指令;高、中、低压蒸汽旁路对应的并汽阀未开启【脉冲信号】;高、中、低压旁路对应的汽轮机汽阀活动试验;高、中、低压蒸汽压力测量值≥与之对应旁路的后备压力设定值。为保证上述条件触发时,旁路阀能够快速响应蒸汽压力调整,因此将压力保持控制模式下的速率设定值设置为最大值,逻辑组态如图4。该控制模式逻辑调试时可用“反延时”进行优化。上述各触发条件脉冲信号的脉冲时间应大于旁路阀调整缓冲时间,防止脉冲信号消失后的模式转换中蒸汽压力大幅波动而引起汽包液位保护动作。

从其它控制模式的判据条件和图2 可知,当压力保持控制模式的判据条件复位后,旁路阀的控制模式将自动向“启动压力控制模式”或“并汽压力控制模式”或“后备压力控制模式”转换。防止上述旁路控制模式的转换过程中,因旁路压力设定值与当前压力测量值偏差太大,造成旁路阀的阀位调整幅度过大,因此,在旁路控制逻辑中引入了旁路的“非控状态”,即当旁路控制未在任何控制模式时,旁路压力设定值=当前压力测量值。非控状态的逻辑判据应满足下列条件:非“压力保持控制模式”;非“启动压力控制模式”:非“并汽压力控制模式”;非“后备压力控制模式”。非控状态的压力设定值直接取旁路阀对应的蒸汽压力测量优选值,为了防止锅炉超压,将蒸汽压力测量优选值与对应蒸汽压力额定值比较后取两者之间较小值(如图2)。该状态速率设定值同压力保持控制模式下的速率设定值。

3 旁路阀的其它保护功能及实现方式

为防止旁路控制功能失灵而造成故障扩大或事故,故在旁路阀的设计和逻辑中附加了其它保护功能——旁路阀的强制开保护、快开保护和快关保护。同一台炉中的高、中、低压三个旁路的保护功能必须单独进行组态。

3.1 旁路阀强制开保护

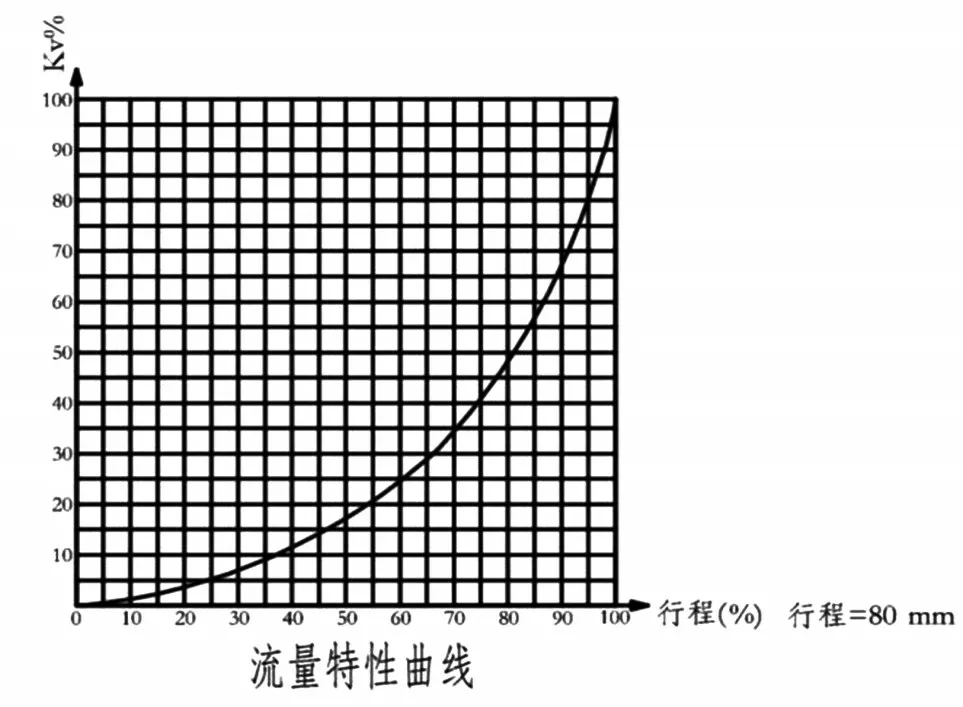

此保护功能主要作用是在机组跳闸或甩负荷后,旁路阀压力控制调整不及时,防止锅炉超压。此保护功能通过改变阀位上下限定值的方式来实现(如图5)。当旁路强制开保护触发时,旁路阀的阀位下限设定值被抬高至锅炉蒸汽流量对应的旁路阀位,是旁路阀强制开启到一定位置,待蒸汽压力稳定在保护定值以下时自动复位该保护逻辑。图5中的函数④根据旁路阀的流量特性曲线进行组态(如图9)。该保护逻辑的触发条件【与】:旁路对应的并汽阀全开状态;汽轮发电机组解列或跳闸;旁路对应的蒸汽压力测量值>定值e(此定值e应在旁路后备压力最高设定值与快开保护定值之间)。

图9 旁路阀的流量特性曲线

3.2 旁路阀快开保护

此保护功能是旁路阀的控制伺服阀或伺服卡故障而无法快速响应压力调整的后备保障,此保护功能的实现必须在旁路控制系统中设计有“单独的快开电磁阀”。当“旁路阀对应的蒸汽出口压力测量值≥锅炉蒸汽压力保护跳闸定值”,且“无旁路阀快关保护”条件时,旁路快开保护将被触发。

3.3 旁路阀快关保护

此保护功能的目的是保护旁路后的管道或设备不受损坏——管道超温、超压,凝汽器超压、满水等。在旁路控制系统中必须有“单独的快关电磁阀”去实现此保护功能。

高旁阀的快关保护触发条件【或】:旁路减温水压力值低于“旁路阀要求的最低减温水压力值”;旁路出口温度高于“管道的最高设计温度”;中旁阀快关保护被触发。

中旁阀或低旁阀的快关保护触发条件【或】:旁路减温水压力值小于旁路阀要求的最低减温水压力值;凝汽器液位高于“汽轮机或凝汽器厂家技术资料中给出的保护定值”;凝汽器背压高于“汽轮机厂家技术资料中给出的保护定值”(在部分汽轮机控制系统中,用汽轮机进、排汽压比折算函数将保护定值输出开关量信号,再通过TCS与DCS的信号交换发送给旁路保护系统)。

4 结语

优化后的蒸汽旁路系统压力控制逻辑应用在依托项目的两台机组中,在除检修维护时间外,无论锅炉是否运行旁路阀均可以保持全程自动状态。旁路压力控制逻辑与汽轮机发电机组的一键自动启、停控制逻辑衔接可靠,在机组甩负荷和机组跳闸试验中,旁路控制模式转换可靠,蒸汽压力稳定。该旁路压力控制方式也同样适用于现阶段国内新兴的蒸汽母管制带中间再热的垃圾焚烧发电机组。