加长管应用全生命周期费用探讨*

2024-04-01侯杰廷朱小丹周文静

侯杰廷,朱小丹,陈 彬,周文静

(1.国家石油天然气管网集团有限公司建设项目管理分公司,河北 廊坊 065001;2.中国石油天然气管道工程有限公司,河北 廊坊 065000)

1 加长管应用的优势和现状

管道系统的本质安全主要涉及钢管本体和环焊缝,而环焊缝是整个管道系统最为薄弱的环节。由于长输管道焊接施工现场的环境因素复杂多变(包括地形条件、气象条件等),管道环焊缝的焊接质量控制存在一定的难度,特别是随着管线钢管直径、壁厚的增大以及钢级的提高,使该问题尤为明显[1-2]。降低管道环焊缝失效概率最简单有效的办法就是减少环焊缝数量,随着单根管长的增加,焊缝数量的减少幅度随之增大。若将单根钢管长度从12 m 提高到18 m,环焊缝数量降幅将达33.3%,现场焊接工作量降低且施工工期更短,因此加长管的应用具有明显的优势[3-4]。

鉴于加长管应用的优势,国内外部分项目已采用了加长管。如加拿大CNRL 油砂项目、国内中俄东线南段、江苏滨海LNG(安徽天长—合肥段)管线均已部分使用了18 m 加长管。受制于加长管在钢管制造、建设施工、运营维护等多个方面因素,以及与传统12 m 钢管的差异,相关加长管工程应用段落普遍较短[5]。为满足加长管在后期工程中大规模应用,有必要对加长管应用全生命周期费用进行探讨,为加长管的应用提供经济方面的参考。

2 管道全生命周期费用计算方法与工况构建

2.1 全生命周期费用计算方法

管道全生命周期费用Cfc包括建设期费用Ccc(管材制造和施工等)、运营期费用Coc(运行和维护等) 和潜在损失费用Cplc(管道失效后果)[6-7],管道的全生命周期费用的构成可用公式(1)来表示[8],即

本研究结合中俄远东天然气管道工程、西气东输三线和四线天然气管道工程18 m 加长管应用情况,按照国家石油天然气管网集团有限公司《建设项目初步设计概算编制细则》,根据国家石油天然气管网集团有限公司《建设项目全费用工程量清单单价》确定建设期成本。通过对加长管概算指标进行分析,综合对比加长管与12 m 组别管道建设期费用。

管道的运行费用主要包含巡检费、内检测费和运维管理费,参考张金源等[9]对运行费用的运营期算法及各参数数值选取原则,确定了长输管道一般按固定资产原值(扣除建设期利息) 的2.5%进行管道运行费用的计算,通过费用现值(包含Ccc+Coc)来体现方案的经济效果[10]。

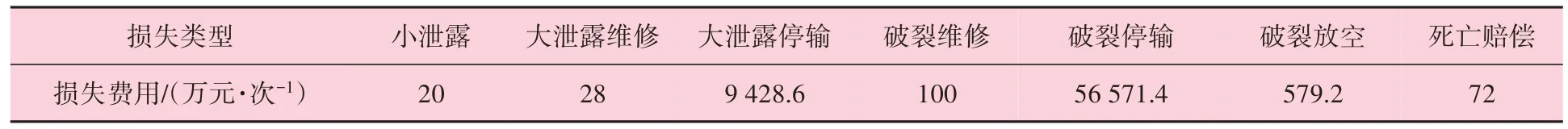

管道失效后的潜在损失费包括运营期30 年内管体每年总的失效(小泄漏、大泄漏、破裂)后的损失费用以及环焊缝破裂失效的损失费用[11],并且针对失效事件的直接抢修费(包括设备、材料和施工费、维抢修时的管段气体放空损失费、运行中断损失的输送收益费、失效事故引起的人员伤亡补偿费)进行综合考虑[12]。

2.2 典型工况构建

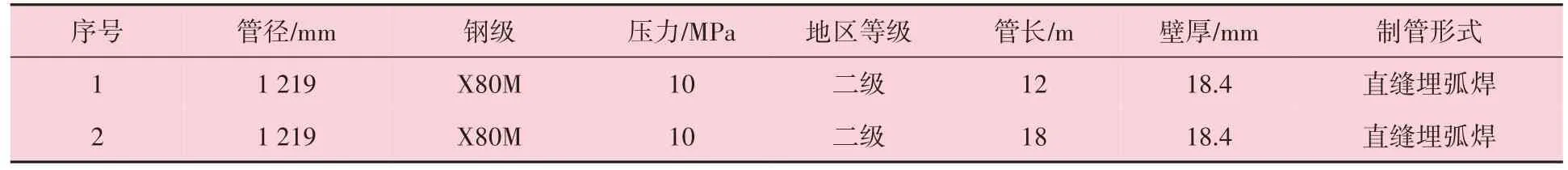

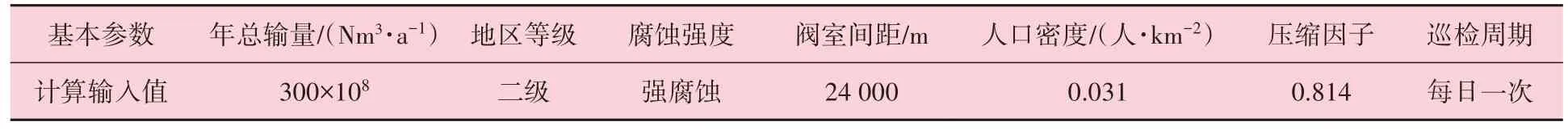

基于国内项目中俄东线天然气管道、西气东输三线和四线天然气管道等工程应用经验,考虑到后续工程对加长管的应用情况,选取1 219 mm管径、18.4 mm壁厚的12 m和18 m长度的直缝埋弧焊管,按照100 km 管道考虑构建典型工况,具体工况参数见表1。

表1 全生命周期费用计算典型工况

3 加长管应用全生命周期费用分析计算

3.1 管道建设期费用

3.1.1 钢管制造费用

针对18 m 直缝埋弧焊管,根据对中国宝武钢铁集团有限公司和中油宝世顺(秦皇岛)钢管有限公司的调研,其制造成本略有提高,主要因素为损耗增加和设备效率降低两个方面。由12 m变为18 m,钢板轧制由双倍尺变为单倍尺,长板成型不良率增加致使损耗增大,镰刀弯增大引起铣边余量增加。此外,钢管制造过程中厂内接驳周转难度增大,制造成型压力增加,机械冷扩径装置和水压机打压时间等方面均有一定的降效影响。综合分析制造费用环节,总体费用增加约为150~300 元/t(含防腐),本研究按照费用增加199元/t开展相关费用计算。

3.1.2 管厂至中转站运输费用

18 m 钢管采用重型平板挂车运输,该车型车厢尺寸为17.5 m×3 m,载重32 t。经过测算分析,12 m 管采用13 m 高栏车运输,一车可装载4 根(26.1 t);18 m 管采用17.5 m 板车运输,对于Φ1 219 mm×18.4 mm 规格钢管,一车可装载3 根(29.4 t),且运输吨亏比率最小。但受17.5 m 平板车型市场保有量影响,运输费用较12 m钢管有所提升。考虑到其他壁厚和管径的钢管对装载率有较大影响,经对管厂综合调研和计算,运输单价上涨约0.13~0.20 元/(t·km),考虑到运输情况的不确定性因素较多,本研究按照费用增加0.20 元/(t·km)、运距1 000 km进行费用计算。

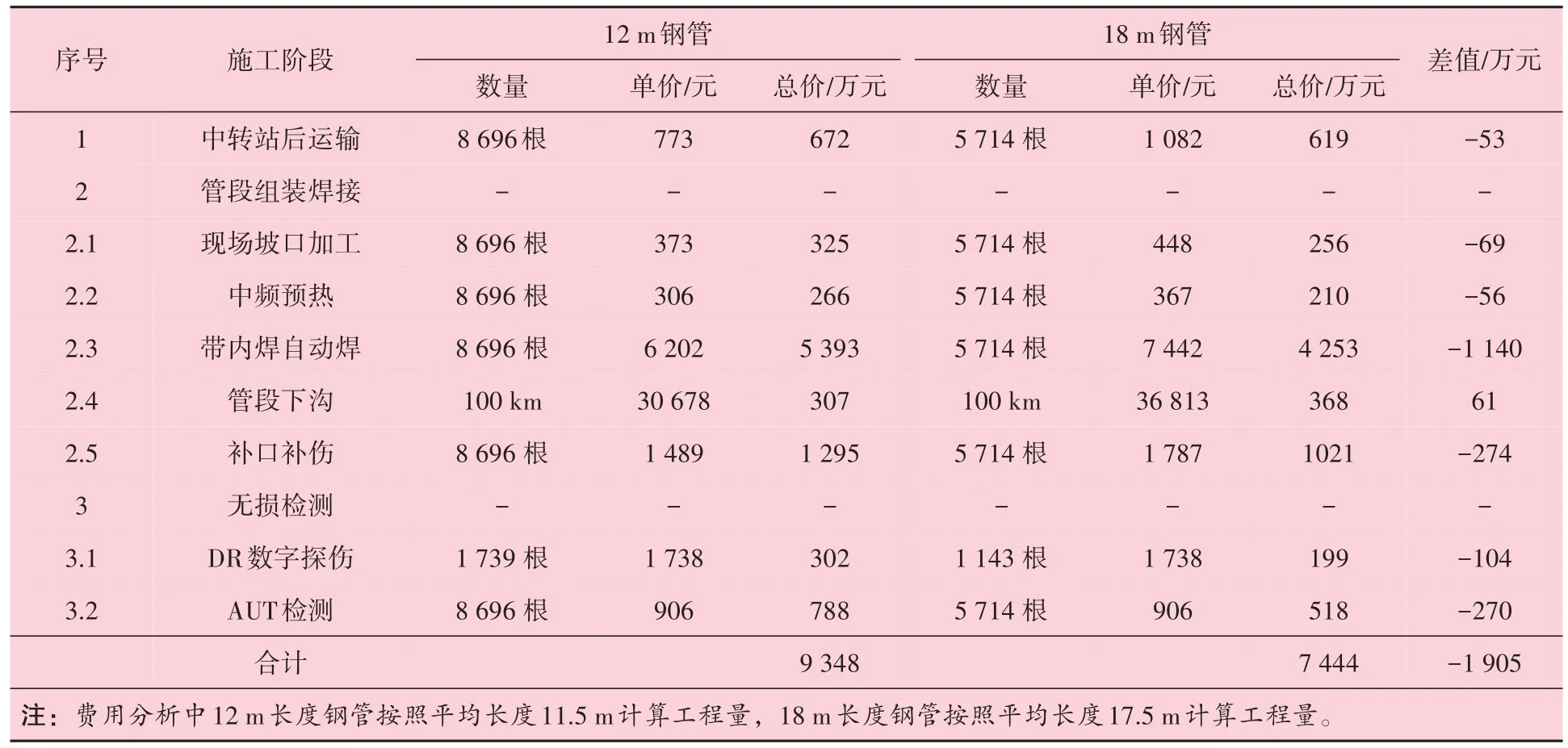

3.1.3 施工费用

根据施工工序划分概算结构,管道施工费用大致可分为管段运输、管段组装焊接、管道清管试压、干燥及氮气置换、无损检测等部分,其中管道清管试压、干燥及氮气置换不受施工设备和施工能力限制,18 m 管与12 m 管单公里施工费用无差异,主要对管段运输、管段组装焊接、无损检测三个方面进行分析。

中转站后管段运输受施工设备和施工能力限制,装卸、吊装均需采用更大能力的吊装设备,运输设备也有差异,根据西气东输三线和四线天然气管道施工实际情况,相比12 m 管,18 m 管的场外运输费用额外增加约40%。

管段组装焊接包括坡口加工、预热、组装焊接、管段下沟、补口补伤等。以Φ1 219 mm×18.4 mm规格钢管为例,预热(按中频预热)、组装焊接(按照带内焊自动焊)、补口补伤(按机械化补口),各工序综合施工降效约17.5%。

无损检测按100%AUT+20%DR 抽检来测算,不受施工设备和施工能力限制。

根据以上分析,测算100 km管段的施工费用减少1 905万元,应用18 m加长管减少焊口能有效降低焊接和检测的成本,施工费用分析详见表2。

表2 施工费用分析表(100 km管段)

3.1.4 配套费用

18 m加长管在卸、堆管时,现有中转站无存储能力,需建临时堆管厂,根据西气东输三线和西气东输四线情况,100 km建设长度,相比12 m管,18 m 管需额外建设临时堆管厂约10 000 m²,增加临时占地费用约20万元。同时运输需局部整修施工便道,施工便道费用需根据项目具体情况考虑,本研究不对该方面进行对比分析。

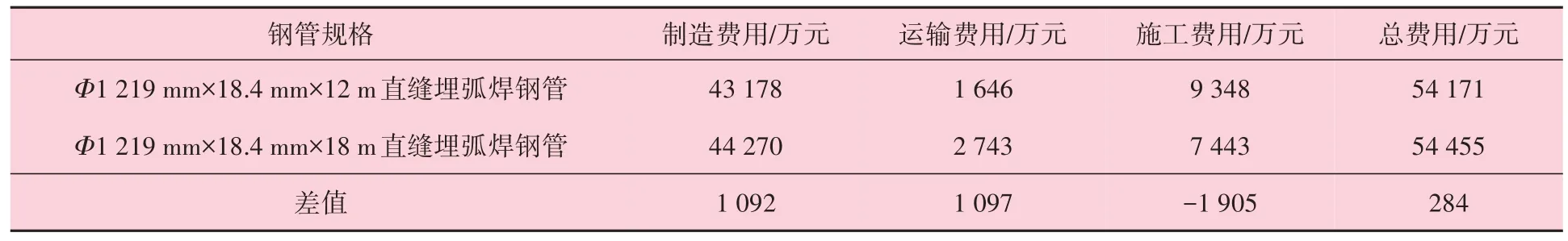

3.1.5 建设期综合费用

在产能、运力充足情况下,不考虑加长管施工机具改造及道路增扩等相关费用,18 m加长管在钢管制造方面费用比12 m管约增加2.53%,运输方面费用增加66.67%,施工方面费用降低20.38%,百公里建设期综合费用增加0.53%,建设期综合费用对比结果见表3。18 m加长管总体费用与12 m钢管基本一致,在建设期成本可以有效控制。

表3 建设期费用综合对比表

3.2 管道运营期费用

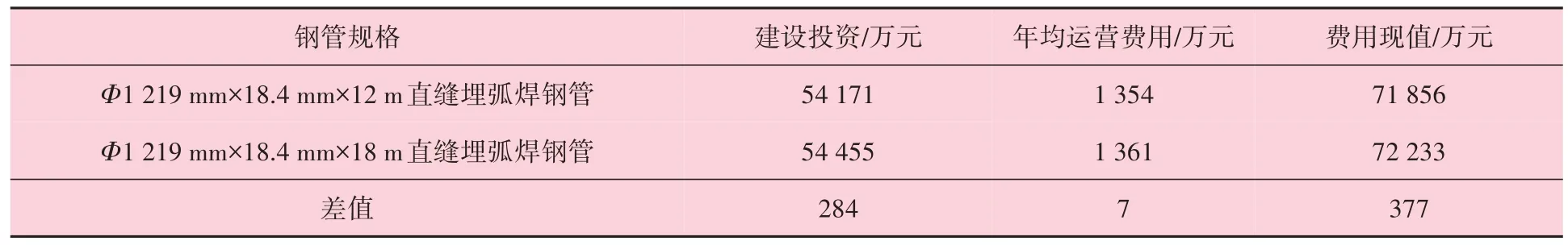

根据2.1 章节所述,运营期一年的费用按建设期总费用的2.5%来计算,费用现值按运营期40年、折现率8%计算。由于18 m加长管建设期费用与12 m 管相差较小,因此运营期费用也趋于相同,运营期费用综合对比见表4。

表4 运营期费用综合对比表

3.3 管道潜在损失费用

3.3.1 管体失效潜在损失费

对于管体腐蚀、第三方破坏引起的管道失效概率,在中国石油天然气集团有限公司课题“天然气管道基于可靠性的设计和评价方法研究”开展期间,温凯等[13-15]对计算模型进行构建,形成了天然气管道可靠性计算方法。

采用PRISM 可靠性计算软件进行计算,模拟抽样次数为1 亿次,计算时间周期为30 年。在进行腐蚀失效概率计算时,默认全段均为强腐蚀区域,按照GB/T 27699—2011《钢质管道内检测技术规范》要求,新建管道应在投产3 年内进行管道内检测(也称基线检测),管道内检测周期设置为8 年。管体失效计算基本参数见表5,对应的损失类型和损失费用见表6,计算方法参照GB/T 29167—2012《石油天然气工业管道输送系统基于可靠性的极限状态方法》。表7 为X80 直缝埋弧焊钢管力学性能参数,该数据来自国内X80 钢应用工程统计。

表5 管体失效计算参数

表6 管体失效的损失类型及损失费用

表7 X80直缝埋弧焊管管体屈服强度和抗拉强度统计分析

由于18 m加长管与12 m管的管体力学性能指标相同,因此失效概率相同,管体失效方面仅对比不同失效类型之间的潜在损失费,对不同组别的钢管不进行对比分析。管体失效潜在损失费见表8,可以看出该典型工况下,管体小泄露失效潜在费用占比高达99.23%,其他失效形式造成的损失远低于小泄露失效。由于管道敷设地区为二级地区,其第三方破坏失效概率较低,即使按照强腐蚀工况进行失效概率计算,其可靠性依旧远低于最大允许失效概率(1.70×10-7次/(年·km)),管体发生泄露和破裂的风险极低,因此管体小泄露失效潜在费用占据主要部分。在上述典型工况下,管体总潜在损失费为8.98万元。

表8 管体失效潜在损失费用

3.3.2 环焊缝失效潜在损失费

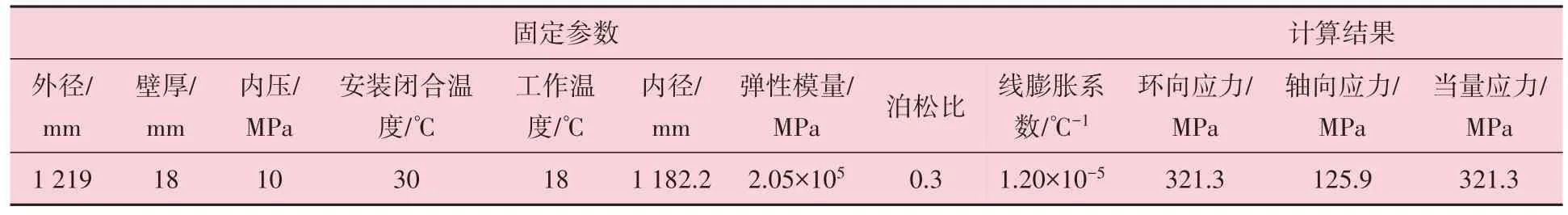

环焊缝失效计算采用环焊缝可靠性计算分析系统,模拟抽样次数为1 亿次。含缺陷环焊缝极限状态方程中涉及的输入参数有材料性能、管道规格、应力载荷、缺陷尺寸等,其中材料性能与表5 数据保持一致。根据GB 50251—2015《输气管道工程设计规范》附录B 计算应力载荷,其输入参数见表9,表10 中缺陷尺寸信息为西气东输三线等多个项目中收集汇总的现场数据。

表9 环焊缝失效计算参数输入值

表10 焊缝韧性及缺陷尺寸统计分析

经过分析模拟得知,典型工况下环焊缝失效概率为7.95×10-7,本研究以此为参考,并结合表6 的损失费用单价对环焊缝失效潜在损失费进行计算,计算结果见表11。通过表11 可以看出,环焊缝破裂失效费用占据主要因素。在计算死亡赔偿时,定义二级地区人口密度为0.031 人/km2,对比破裂失效费用,死亡赔偿费用为环焊缝失效赔偿的次要因素。

表11 百公里不同长度组别管段环焊缝失效潜在损失费用计算结果

3.3.3 管道失效综合潜在损失费

管体与环焊缝失效潜在损失费计算之和即为综合潜在损失费(见表12)。由表12 可以看出,百公里管道,在典型工况下,18 m 管道潜在失效费用较12 m 管道潜在损失费总计降低了126.56 万元,说明减少焊缝数量能有效降低管道环焊缝失效的潜在风险,并且可进一步降低全生命周期成本。

表12 管道潜在损失费计算结果

4 管道全生命周期费用测算结果对比

管道全生命周期费用包括建设期费用、运营期费用和潜在损失费用,汇总全文在全生命周期不同阶段的计算数据,本研究典型工况的全生命周期测算结果见表13。由表13 可知,典型工况下采用18 m 加长管管段潜在失效损失费用比采用12 m 管降低了32.55%,而全生命周期费用仅增加了250.44 万元(整体投资增加0.35%),即使额外考虑18 m 管新增施工便道和机具改造等费用,18 m 管的应用与12 m 管的全生命周期费用仍较为接近,说明两种组别钢管在建设、运营等多个阶段综合费用基本相同,18 m 管的大规模应用在投资方面和与采用常规12 m 管的经济费用基本持平。

表13 直缝钢管全生命周期费用计算结果

5 结 论

(1)管道环焊过程中不可避免地存在各种缺陷,是导致管体裂纹扩展和管体失效的原因。18 m 加长管能有效降低1/3 的环焊缝数量,因此对确保管道全生命周期安全运营具有重要意义。

(2)与12 m 钢管相比,18 m 加长管在钢管制造方面约增加2.53%费用,在施工方面降低了20.38%费用,百公里不同管长的建设期综合费用增加了0.53%,整体而言,18 m 加长管在建设期成本可以有效控制,总体费用与12 m 钢管基本一致。

(3)因管材各项性能指标相同,18 m 加长管和12 m 钢管管体失效概率一致,但在本研究典型工况下,管体小泄露失效潜在费用占比高达99.23%,其他失效形式造成的损失远低于小泄露失效,管体总潜在损失费用仅仅为8.98 万元。

(4)18 m 加长管和12 m 钢管环焊缝失效概率一致,典型工况下环焊缝失效概率为7.95×10-7,但加长管显著减低环焊缝数量,失效次数低于12 m 管,管道潜在损失总费用降低了126.56 万元。

(5) 管道全生命周期费用包括建设期费用、运营期费用和潜在损失费用,经计算分析,典型工况下18 m 加长管全生命周期费用比12 m 管仅增加费用250.44 万元(整体投资增加0.35%),表明18 m 加长管的大规模应用投资成本可以有效控制。