钛型气保护药芯焊丝工艺质量影响因素综述

2024-04-01孙咸

孙 咸

(太原理工大学焊接材料研究所,太原 030024)

0 前 言

药芯焊丝以其高效、自动化、良好的焊接工艺性,以及低廉的综合成本等一系列优点,在船舶制造、海洋工程、桥梁、电力设备等领域被广泛应用。目前,药芯焊丝进入了一个新的发展时期,国产药芯焊丝产量已经跻身世界大国行列。在药芯焊丝的诸多品种中,市场需求量最大的当数钛型渣系气保护药芯焊丝,如E501T-1(AWS E71T-1)等。对于E501T-1 焊丝,不仅用量大,用户要求也高,船用焊丝必须持有多国船级社认证证书。即便如此,国产药芯焊丝的工艺质量如气孔敏感、飞溅大、裂纹倾向、熔敷金属韧性波动不稳定、出现低值等问题时有发生[1-3]。

药芯焊丝的工艺质量指标,主要包括焊丝的工艺(操作)性和内在质量两方面。在国家标准GB/T10045—2018 中,规定了药芯焊丝工艺质量的若干技术指标[4]。其中,焊丝的工艺性指标包括电弧稳定性、焊接飞溅、脱渣性、焊缝成形,以及全位置焊接适应性等;内在质量指标包括裂纹敏感性、气孔(压坑)敏感性、熔敷金属化学成分和力学性能等。

在有关钛型渣系气保护药芯焊丝工艺质量的文献中,专题性研究焊丝工艺质量影响因素的文献较少。随着该类焊丝的大量应用,焊丝工艺质量影响因素的控制仍然是生产企业和用户关注的核心问题。为此,本研究以E501T-1型药芯焊丝为例,将该类焊丝的工艺质量与焊丝成分、保护气体种类,以及焊接热输入相联系,探讨其影响因素和焊丝工艺质量控制原理。该项研究对于获得预期的焊丝工艺质量,改进该类焊丝品质特性,提升产品质量,具有一定参考价值和实用意义。

1 焊丝组成物对气保护药芯焊丝工艺质量的影响

1.1 药芯成分对焊丝工艺性的影响

熔滴过渡形态决定焊丝工艺性。在CO2电弧焊中,钛型药芯焊丝熔滴的主要过渡形态是滴状过渡;对于小电流、低电压时(如Φ1.2 mm 焊丝,电流160 A,电弧电压20 V),形成短路过渡,电弧剧烈飘移,熔滴粗大,飞溅严重,成形差,工程上几乎没有应用;对于喷射过渡,则需要满足富氩混合保护气体及其他必要的条件[5]。钛型药芯焊丝化学成分对熔滴过渡形态的影响见表1 和表2。其中,熔滴过渡形态的评定,主要是通过分析高速摄影照片,采用3 个特征指数,即熔滴直径、熔滴过渡频率和熔滴过渡间隔标准误差进行的[6]。

表1 试验条件[6]

表2 焊丝成分对熔滴过渡形态的影响

药芯添加物的影响如下:

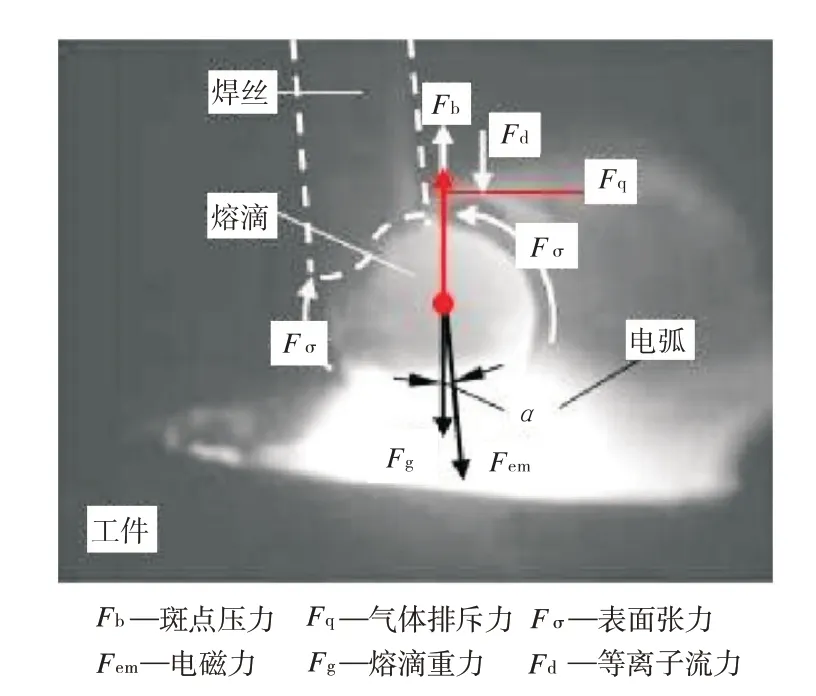

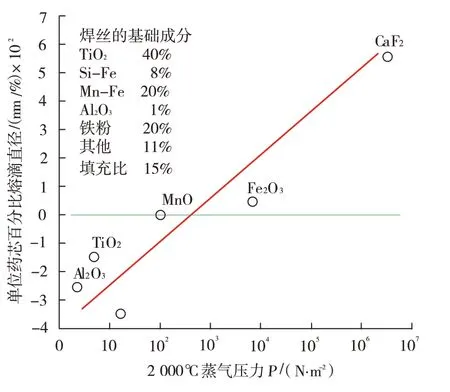

(1)TiO2。随药芯中TiO2含量增加,熔滴过渡指数和过渡形态得以改善。这是由于以下原因所致:①钛型药芯焊丝金红石中含有大量TiO2,虽然TiO2的键能小,表面张力也小,在渣中会使其表面张力下降,但是TiO2的结构十分稳定,在焊接条件下不使熔渣增氧,不能降低熔滴的界面张力,致使它对熔滴的细化作用很微弱;②TiO2具有促进SiO2的还原反应作用,促进氧化增氧,一定程度上降低了熔滴向上的表面张力Fσ(图1);③钛型药芯焊丝中的CaF2很少,表2中公式(1)~公式(3)的反应几乎不会发生,同时TiO2熔渣蒸发形成的气体排斥力Fq较小。TiO2较小的气体排斥力Fq(图1),可能是熔滴被细化的主要原因。

图1 作用在熔滴上的力

(2)Si-Fe。随药芯中Si-Fe含量增加,熔滴过渡指数和过渡形态得以改善。这是由于发生了表2 中公式(4)~公式(6)的反应,形成的[FeO]进入熔滴增氧,而形成向上的SiO2蒸气排斥力Fq较弱(见图1 和图2),熔滴不仅不易长大,反而被细化所致。

图2 蒸气压力与单位药芯百分比熔滴直径变化的关系[6]

(3)Mn-Fe。随药芯中Mn-Fe含量增加,熔滴过渡指数和过渡形态略有改善。这是由于发生表2 中公式(7)~公式(9)的反应,形成的[FeO]进入熔滴增氧,而形成的MnO 向上蒸气排斥力Fq比TiO2、SiO2大所致(见图1和图2)。

(4)铁粉。随药芯中铁粉含量增加,熔滴过渡指数和过渡形态改善不明显。这是由于发生公式(10)、公式(11)式反应,形成的[FeO]进入熔滴增氧,而(FeO)蒸发形成向上的蒸气排斥力Fq比SiO2和TiO2,甚至比MnO 大(见图1和图2)。

(5)CaF2。随药芯中CaF2含量增加,熔滴过渡指数和过渡形态恶化。这是由于发生公式(12)、公式(13)反应,TiF4和SiF4的负离子阻碍电子从阴极发射,增大斑点压力Fb,同时CaF2的蒸气排斥力Fq最大所致(见图1和图2)。

(6)Al2O3。随药芯中Al2O3含量增加,熔滴过渡指数和过渡形态得以改善。这是由于Al2O3熔渣蒸发形成的气体排斥力Fq较小所致(见图1和图2)。

(7)SiO2。随药芯中SiO2含量增加,熔滴过渡指数和过渡形态得以改善。这是由于表2中公式(14)的反应形成的[FeO]进入熔滴增氧,SiO2熔渣蒸发形成的气体排斥力Fq较小所致(见图1和图2)。

(8)MnO。随药芯中MnO含量增加,熔滴过渡指数和过渡形态改善不明显。这是由于MnO熔渣蒸发形成的气体排斥力Fq增大比SiO2、Al2O3和TiO2大所致(见图1和图2)。

(9)Fe3O4。随药芯中Fe3O4含量增加,熔滴过渡指数和过渡形态没有改善。这是由于表2中公式(15)的反应具有一定氧化增氧作用,但生成大量O2导致向上的气体排斥力Fq增大。公式(16)、公式(17)使Si、Mn 烧损,形成熔渣。同时,Fe3O4熔渣蒸发形成的气体排斥力Fq增大所致(见图1和图2)。

1.2 焊丝化学成分对焊丝力学性能的影响

表3列出了几种典型药芯焊丝熔敷金属的化学成分和力学性能。可以看出,这类焊丝要求检测的成分主要是五大元素。C 元素有一定的强化作用,但含量不宜过高,含量较高时使焊丝的焊接性变坏。C含量主要由钢带成分决定,药芯中的组成物应尽量控制增C组元及其加入量。标准规定范围很宽w(C)≤ 0.18%,通常熔敷金属中C 含量为0.05%左右。Si和Mn是低碳钢药芯焊丝焊缝中不可缺少的合金元素,一方面它们使焊缝金属充分脱氧,另一方面起强化作用,提高焊缝的抗拉强度,但对韧性的影响比较复杂。几种焊丝的典型成分中Si含量为0.34%~0.45%,Mn含量为1.15%~1.35%,硅锰比为0.30~0.33,其力学性能非常满意。此外,S和P两种元素是有害元素,对它们的含量必须严格控制。通常钢带中的S和P含量都很低,主要控制药芯组成物中的S和P含量。

表3 典型焊丝熔敷金属的化学成分和力学性能(Φ1.2 mm)

2 保护气体类型对气保护药芯焊丝工艺质量的影响

2.1 保护气体类型对焊丝工艺性的影响

表4 是文献[7]采用表5 所示试验条件下,不同保护气体成分对焊丝工艺性试验结果。可以看出,随保护气中CO2含量增大,电弧电压有所降低,但变化幅度较小(从30 V 降至27 V,幅度仅3 V);而随保护气中CO2含量增大,焊接电流也降低了,但降低幅度较大(从204.36 A 降至118.75 A,幅度85.61 A)。这与复杂的电弧气体导电机构在不同条件(不同保护气体成分)下发生变化相关。对于焊丝工艺性影响方面:①随保护气中CO2含量增大,电弧稳定性恶化。纯Ar保护气时,文献[7]测试结果是电弧稳定,然而其他文献[8-9]认为,此时电弧飘移不稳。原因是电弧中焊丝钢皮过早熔化,药芯形成长的渣柱,电弧飘移无法形成阳极斑点。加了5%CO2直至18%CO2的富氩混合气体时电弧变得稳定;但加了20%CO2直至50%CO2时电弧变得不稳定。这是由于保护气中CO2含量5%~18%时,电弧爬升至熔滴上方,阳极斑点面积增大,电弧稳定。但保护气中CO2含量20%~50%时,电弧不能爬升至熔滴上方,而位于熔滴下方,阳极斑点面积很小,电弧不稳定。②随保护气中CO2含量增大,熔滴过渡形态从轴向过渡变为非轴向排斥过渡,其转变点可能在25%CO2~30%CO2之间。这是由于当保护气体中CO2含量达到25%~30%时,位于熔滴下方的阳极斑点面积很小,作用在熔滴上的斑点压力、表面张力和向上的电磁作用力,将大熔滴推离轴向的结果。③随保护气中CO2含量增大,焊接飞溅由小变大,纯CO2时飞溅量最大。这是熔滴过渡特性所决定的。

表4 不同保护气体成分FCAW 时焊丝工艺性的变化试验结果[7]

表5 FCAW 试验用焊接条件[7]

表6 堆焊试件的热输入和电弧效率[7]

2.2 保护气体类型对焊丝力学性能的影响

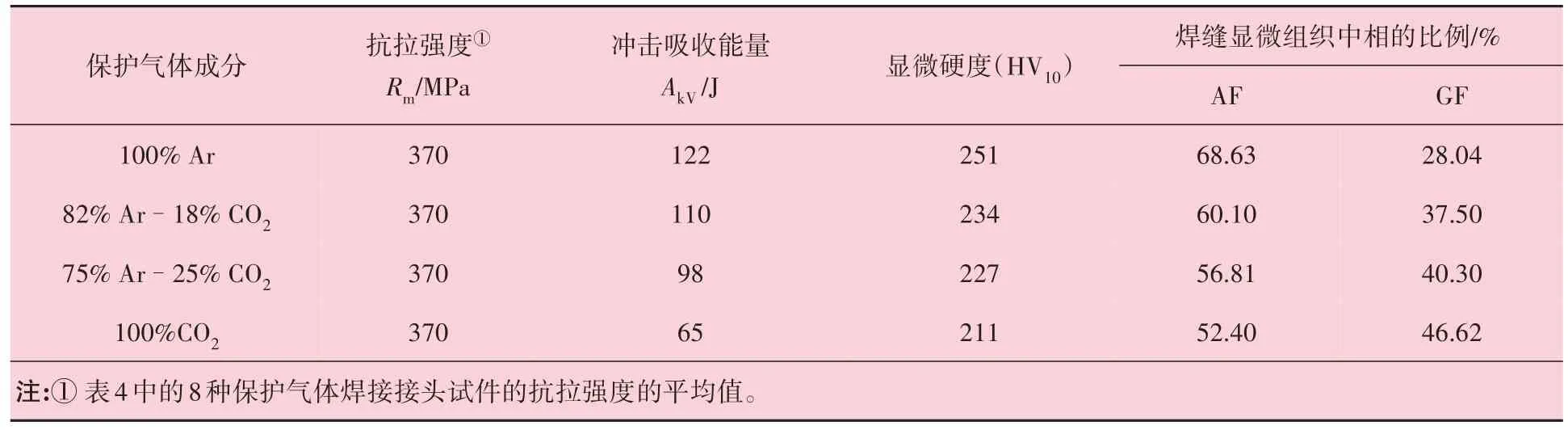

表7 是不同保护气体成分FCAW 时焊丝力学性能测试结果[7]。可以看出:

表7 不同保护气体成分FCAW 时焊丝力学性能测试结果[7]

(1)随保护气中CO2含量增大,采用8 种保护气体的FCAW 焊接接头的抗拉强度均超过了母材的强度(接头抗拉强度平均值为370 MPa),而且试件断口部位位于母材金属。该结果表明,保护气体成分对接头的强度几乎没有影响。这是E71T-1 焊丝成分形成显微组织特性所决定的。

从表8 可看出,随保护气中CO2含量增大,电弧中氧化烧损,焊丝熔敷金属中的C 含量比焊丝中最初的0.18%要减少2/3,仅为0.06%,Mn 含量由1.75%降为1.25%,Si 含量由0.90%降为0.40%。冶金学理论表明,C、Mn 和Si 是低碳钢中主要的固溶强化元素,尤其是C 元素对铁素体的强化作用很强,C 含量为0.06%时,辅以适量的Mn 和Si 即可获得370 MPa 的抗拉强度。至于Mn 和Si 元素含量的减少,对于铁素体强化的减弱程度,并未影响0.06%C 含量与Mn 和Si 元素含量综合强化获得370 MPa 强度结果。

表8 不同保护气体成分FCAW 时药芯焊丝熔敷金属的化学成分 [7]

(2)随保护气体中CO2含量增大,熔敷金属的冲击吸收能量从122 J降为65 J。这与焊缝显微组织中针状铁素体AF含量减少、晶界铁素体GBF增多相关。由于针状铁素体AF 晶界为大倾角晶界(见图3),每个倾角都对裂纹的扩展起阻碍作用,同时由于晶粒细小,裂纹的扩展途径非常曲折,扩展需要更多的能量,因此针状铁素体AF可以显著改善焊缝韧性。焊缝中的针状铁素体AF数量越多,焊缝金属韧性越好。至于随保护气体中CO2含量增大,焊缝中针状铁素体AF含量减少、晶界铁素体GBF增多,则涉及焊缝中化学成分变化对针状铁素体AF形成机制(含数量)的影响。

图3 焊缝中针状铁素体的显微组织[10]

3 焊接热输入对气保护药芯焊丝工艺质量的影响

3.1 热输入对焊丝工艺性的影响

文献[11]采用表9中的焊接参数,研究了焊接热输入对药芯焊丝工艺性的影响,结果见表10。从表10 可以看出,当焊接热输入较小,为18.5 kJ/cm 时,熔滴质量比小,熔滴尺寸略大,过渡频率较小,焊丝端部滞熔的渣柱尺寸小;此时电弧虽为连续型,但飘移明显,稳定性略差;可是熔滴绝大多数落入熔池,焊接飞溅不算太大,高温渣的凝固范围较小,形成短渣,熔渣覆盖均匀,焊缝金属光泽好,成形均匀美观,焊丝的立向上焊接工艺性优良。当焊接热输入增大至20.4 kJ/cm 时,熔滴质量比增大,熔滴尺寸减小,过i 渡频率增大,焊丝端部滞熔的渣柱尺寸増大,有一定数量熔滴依附渣柱过渡;此时电弧稳定性较好,焊接飞溅较小,高温渣流动性适中,熔渣覆盖均匀,焊缝金属光泽鲜亮,成形均匀美观,焊丝在平焊位置工艺性优良。当焊接热输入继续增大至25.2 kJ/cm 时,熔滴质量比又增大,熔滴尺寸再减小(仍然大于焊丝直径),过渡频率再增大,焊丝端部滞熔的渣柱尺寸也增大;此时电弧稳定性反而变差,部分熔滴并非沿渣柱滑入熔池,焊接飞溅增大,高温渣变稀,熔渣覆盖不均匀,焊缝金属光泽被氧化,成形不均匀,焊丝工艺性变差。

表10 不同热输入FCAW 时焊丝工艺性变化试验结果[11]

焊接热输入对药芯焊丝工艺性的影响涉及3个参数I、U、v,可以考虑2 种调节方案:一是焊接速度和电弧电压选好后变化焊接电流;二是焊接电流和电弧电压选好后变化焊接速度。前者的焊接电流变化范围较宽(电流变化电弧电压相应微变),焊接热输入变化明显;后者焊接速度的变化范围有限,热输入变化范围受限制。第一方案时,虽然焊接电流与热输入成正比,但焊接电流仍然决定熔池熔化状态、焊缝成形和焊接效率等,焊接电流太小了熔化状态不佳或者成形不好,必须大到一定数值以后,在一定范围可确保成形满意。第二方案时,此时焊接速度与热输人成反比,对焊缝成形、焊接缺陷等的影响不可忽视。焊接速度太快了热输人小、与母材熔合不好,易出现根部未焊透、或出现表面咬边、焊波下凹等缺陷;焊接速度太慢了,热输入大,焊缝余高大,同时接头易过热,晶粒粗大,性能变差,所以焊接速度以适中为好。

3.2 热输入对焊丝力学性能的影响

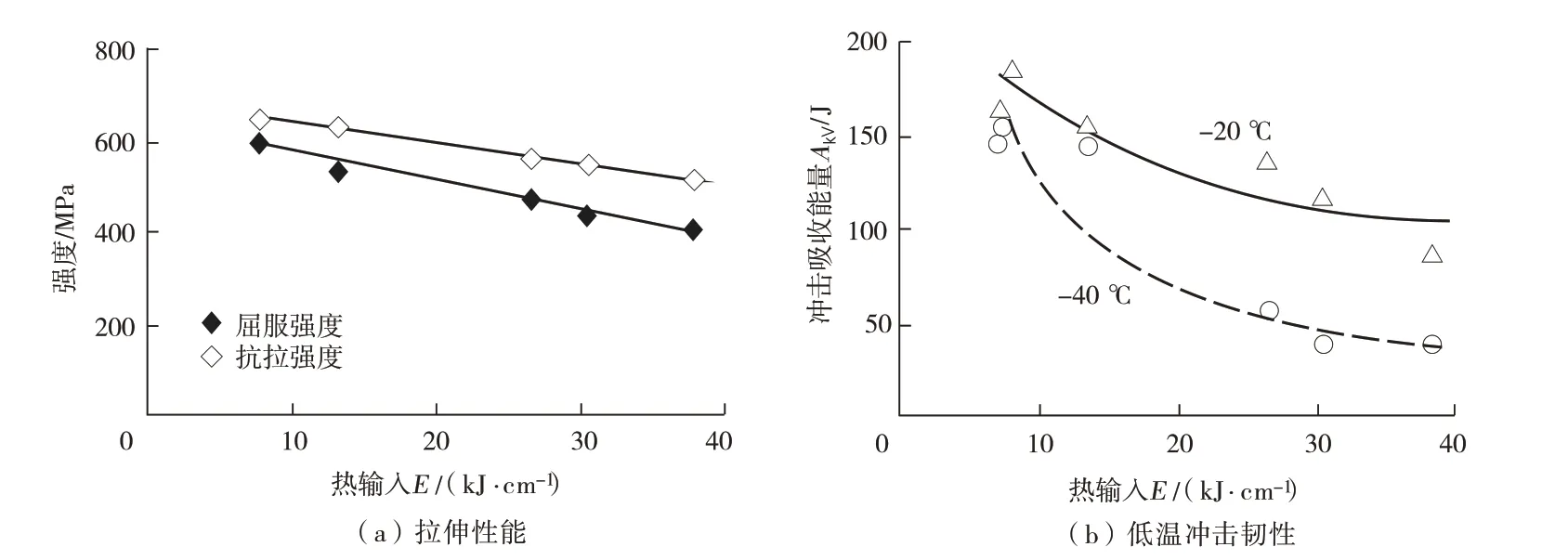

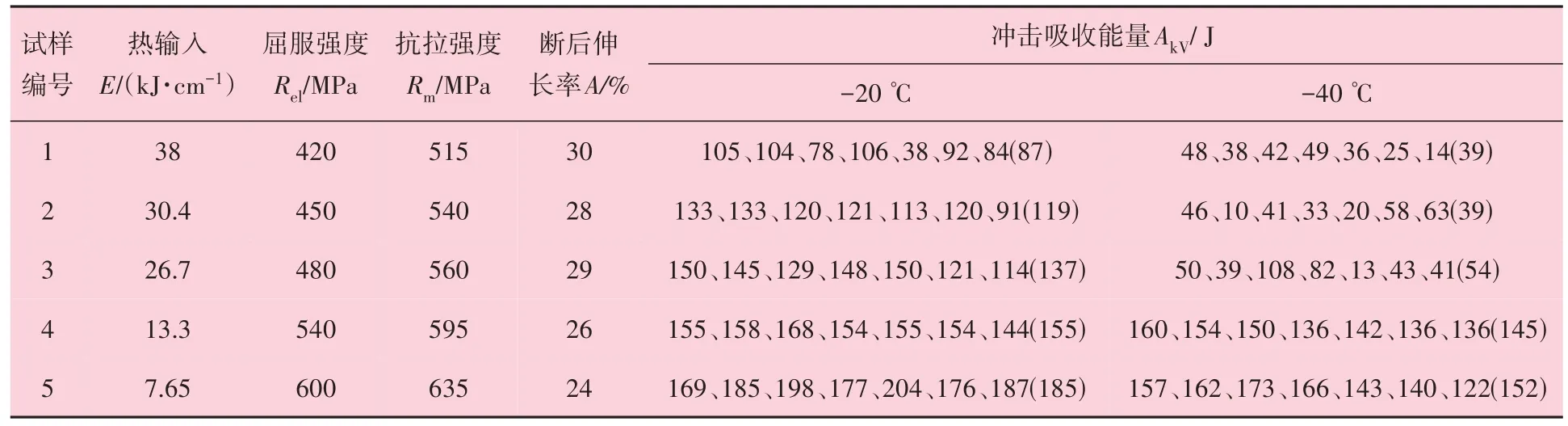

文献[12]采用表11 所列焊接参数,研究了焊接热输入对药芯焊丝熔敷金属力学性能的影响,结果见表12。从表12 可以看出,随着热输入的增大,熔敷金属的屈服强度和抗拉强度均呈下降趋势(图4(a));断后伸长率呈微上升趋势;低温(-20 ℃,-40 ℃)冲击吸收能量呈下降趋势(图4(b))。熔敷金属的屈服强度和抗拉强度之所以均呈下降趋势,与熔敷金属化学成分的变化密切相关。从表13可以看出,随热输入增大,熔敷金属中的合金元素C,Mn 和Si 减小,而氧含量增大。如前所述,C、Mn 和Si 是低碳钢中主要的固溶强化元素,C 含量的微降,Mn 和Si 含量的降低,致使熔敷金属的屈服强度和抗拉强度下降。同时,合金元素Mn、Si 减小,氧含量增大,WMCCT 曲线左移,致使熔敷金属中针状铁素体比例减小、先共析铁素体增加,且焊缝各结晶区组织变得粗大,是拉伸强度降低和冲击吸收能量下降的主要原因。

图4 热输入对熔敷金属拉伸性能的影响

表11 FCAW 试验用焊接参数[12]

表12 熔敷金属力学性能(括号内为平均值)

表13 熔敷金属化学成分[12]

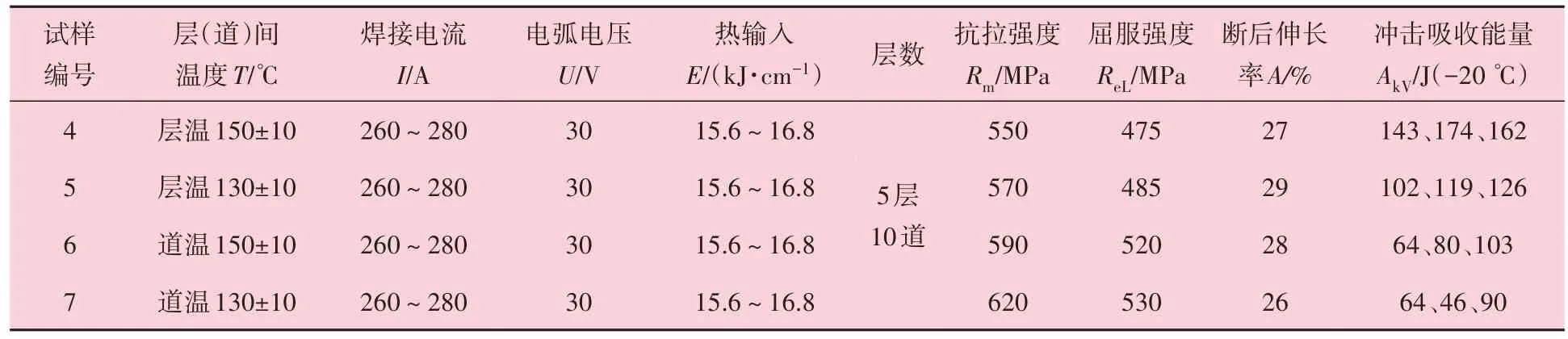

关于焊接热输入对熔敷金属韧性的影响,上述研究案例及以往的文献一致认为,FCAW与其他焊接方法的影响规律相似,即焊接热输入偏高时,熔敷金属韧性偏低[3]。然而,也有不同试验结果,作者在文献[13]中曾指出,对于FCAW 不能一概而论,遇到过与上述理论(焊接热输入偏高可能是药芯焊丝熔敷金属韧性不良的最普遍的起因)相悖的试验结果,即焊接热输入较髙时,焊丝熔敷金属低温韧性反而较好的情况。表14、表15 和表16 是文献[14]试验结果。可以看出,随焊接热输人增大,熔敷金属化学成分变化不大,而熔敷金属的抗拉强度、屈服强度,以及冲击吸收能量增大。这主要与熔敷金属冷却速度导致显微组织的变化有关,很可能是熔敷金属中针状铁素体含量增大的结果。至于为什么热输入在一定范围内增大,熔敷金属显微组织中针状铁素体增多,文献[14]并没有给出解释,尚需进一步试验或探讨。但是从另一方面,即随层(道)间温度的降低(冷却速度加快),熔敷金属抗拉强度升高,而冲击吸收能量降低(表16),这种情况与焊接热输入减小的情况相类似。然而,对比试样3 和试样7,抗拉强度、屈服强度、伸长率数值很接近,可是冲击吸收能量差距很大,前者是147 J、197 J、116 J,后者是64 J、46 J、90 J。分析原因:一是3 号试样的热输入比7号试样大,二是7 号试样层间(道间)温度太低,可能冷却速度对显微组织的控制不如3 号试样。

表15 熔敷金属的化学成分及力学性能[14]

表16 层(道)间温度对熔敷金属力学性能的影响[14]

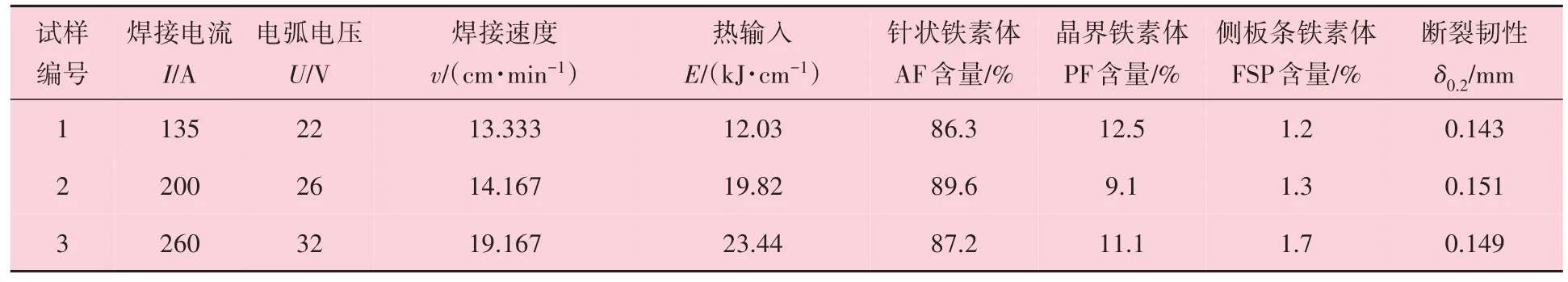

表17 是文献[15]给出的不同热输入条件下,采用IS-PH 自动图像分析仪实测的DW-100药芯焊丝熔敷金属的显微组织及其含量。可以看出,该焊丝熔敷金属的显微组织中含有85%以上的针状铁素体AF,晶界铁素体PF 和侧板条铁素体FSP 的含量已经降至最小,其影响也被降至最小。同时也可看岀,焊接热输入的变化并未引起显微组织的较大波动。尤其对针状铁素体AF含量的影响,并没有出现通常观念上的焊接热输入增大、针状铁素体AF 含量减少的现象。这表明,DW-100药芯焊丝熔敷金属显微组织的形态和含量,对焊接热输入是不太敏感的。

表17 焊接热输入对DW-100药芯焊丝熔敷金属显微组织的影响[15]

综合以上试验结果,焊接热输人对钛型气保护药芯焊丝熔敷金属韧性的影响岀现了3 种情况:一是热输入增大,熔敷金属韧性(冲击吸收能量)降低;二是热输入增大,熔敷金属韧性(冲击吸收能量)增高;三是热输入在一定范围内变化,无论升髙或降低,熔敷金属韧性(冲击吸收能量)良好,基本保持不变,亦即对焊接热输入不敏感,这是焊接工程界最乐见、最想要的结果。

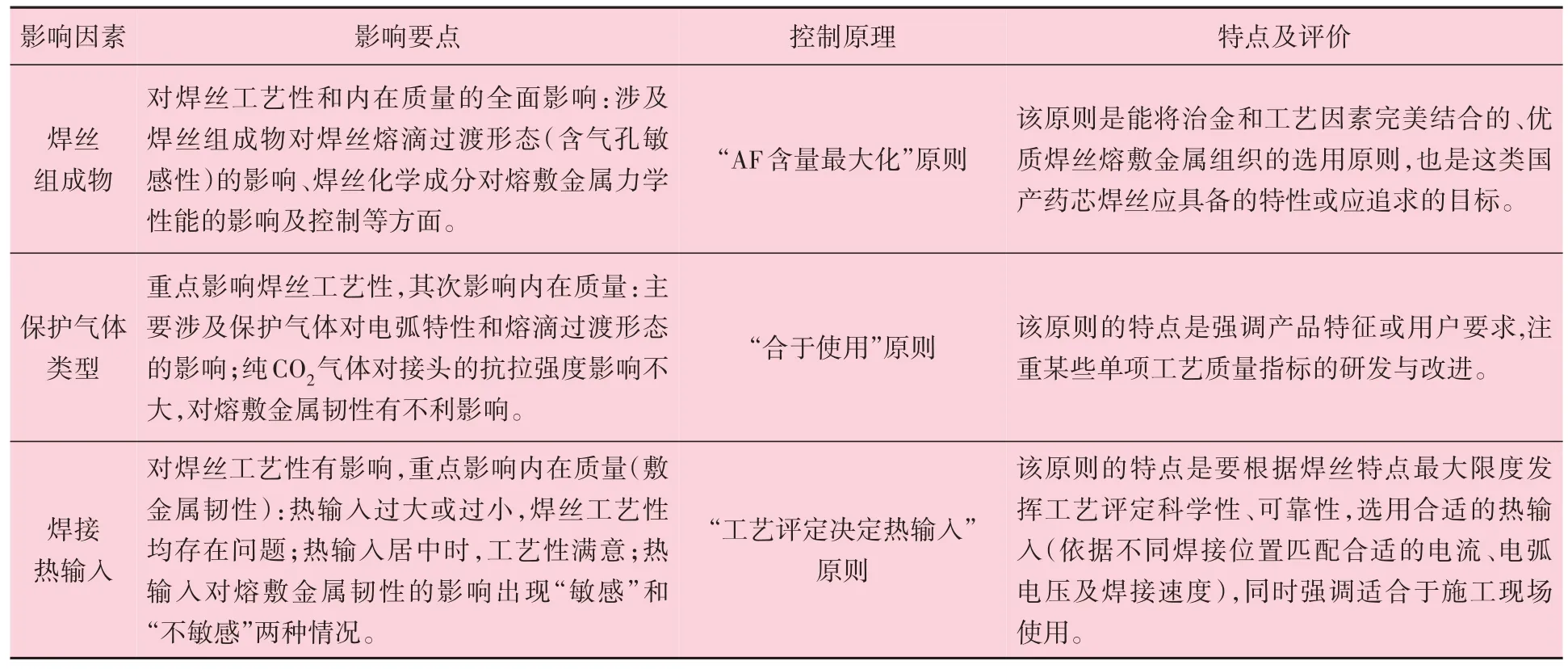

4 钛型气保护药芯焊丝工艺质量控制原理

表18为3种影响因素时药芯焊丝工艺质量控制原理汇总表。可以看出:

表18 基于3种影响因素的钛型药芯焊丝工艺质量控制原理

(1)从焊丝组成物对气保护药芯焊丝工艺质量的影响考虑,涉及焊丝组成物对焊丝熔滴过渡形态(含气孔敏感性)的影响、焊丝化学成分对熔敷金属力学性能的影响及控制等方面。焊丝工艺质量的控制,推荐“AF 含量最大化”。所谓AF 含量最大化,是指焊缝的显微组织类型应当接近或基本接近母材组织,即当所焊母材的显微组织为铁素体时,其熔敷金属的组织应当是含85%以上细小针状铁素体AF 的混合组织,而且能在较宽松的焊接工艺条件下获得高韧性熔敷金属组织。这是一个能将治金和工艺因素完美结合的、优质焊丝熔敷金属组织的选用原则,也是这类国产药芯焊丝应具备的特性或应追求的目标。

(2)从保护气体类型对气保护药芯焊丝工艺质量的影响考虑,主要涉及保护气体对电弧特性和熔滴过渡形态的影响;纯CO2气体对接头的抗拉强度影响不大,对熔敷金属韧性有不利影响。采用富氩混合保护气体在大电流下可以实现熔滴喷射过渡形态,具有高效、自动化及高熔敷率和优异的焊缝质量等优势,在中厚板焊接结构中获得了广泛应用。但是采用纯CO2保护气体的FCAW 工艺,成本低,焊接质量亦可满足使用要求,这与国标GB/T 10045—2018 规定该类焊丝使用纯CO2保护气体是一致的。在CO2保护气体的FCAW 工艺中,对钛型气体保焊药芯焊丝工艺质量的控制,推荐“合于使用”原则。该原则的特点是强调产品特征或用户要求,注重某些单项工艺质量指标的研发与改进。比如,有的产品结构中含有大量水平和平角焊缝,而且要求焊缝成形美观,此时可以选用具有焊缝铺展性好、光泽鲜亮、呈现明显波纹工艺质量指标的焊丝,而不必过于追求其他指标。再如,有的产品结构中立焊、仰焊位置焊缝较多,此时就应选用“全位置焊接适应性”指标好的焊丝,而不必过于追求其他指标。还有,有的产品结构要求致密性很高,特别强调抗气孔性要好,此时就应选用气孔敏感性小的焊丝,而不必过于追求其他指标。具有先进造船水平的日本、韩国的船厂,针对不同结构焊接位置和钢材的级别,通常会选用或匹配不同的焊丝。日本神钢针对占船体焊缝总长近70%平焊和平角焊缝,选用效率高、扩散氢含量低、抗气孔性和抗裂性好的金属粉芯药芯焊丝MX200,在立焊位置选用适应大电流立焊的焊丝DW100,减小了对立焊装配间隙的要求,提高了立焊的效率[16]。国内造船行业也能听到“研制适合现场工艺实用焊丝(科学配方)”的呼声[17]。

(3)从焊接热输入对气保护药芯焊丝工艺质量的影响考虑,热输入过大或过小,焊丝工艺性均存在问题。热输入居中时,工艺性满意;热输入对熔敷金属韧性的影响出现“敏感”和“不敏感”两种情况。对钛型气体保焊药芯焊丝工艺质量的控制,推荐“工艺评定决定热输入”原则。该原则的特点是要根据焊丝特点最大限度发挥工艺评定科学性、可靠性,选用合适的热输入(依据不同焊接位置匹配合适的电流、电弧电压及焊接速度),同时要强调适合于施工现场使用。具体来说,如果所用药芯焊丝经工艺评定属于焊接热输入敏感型(即随焊接热输入增大,熔敷金属低温韧性降低),应当选用较小的焊接热输入工艺,此时焊接速度应适当快一些,焊接电流和电弧电压应中等适度,熔滴过渡亦保持典型的滴状过渡形态。如果所用焊丝属于焊接热输入不敏感型,则选用较大的热输入工艺,此时焊接速度适度放慢,焊接电流和电弧电压及其匹配范围较宽,层间温度也较宽松(不是太低),充分发挥药芯焊丝高效、自动化优势。

虽然说选用焊接热输入不敏感型焊丝为最佳方案,此时热输入数值大点、小点几乎没什么影响,然而目前国产药芯焊丝完全达到DW-100 焊丝指标是不现实的。因此,对国产药芯焊丝焊接热输入的选用比较严谨、耐心,施工前需要进行认真的工艺评定。可以说,焊前的工艺评定是确定现场工程结构关键焊接参数和核心工艺技术的科学依据。这就是所谓的工艺评定决定焊接热输入控制原理的实际意义所在。

综上,药芯焊丝化学成分决定熔敷金属显微组织,而显微组织决定熔敷金属性能;采用“AF含量最大化焊缝组织”原则可以获得满意的焊丝工艺质量指标。保护气体类型决定(或明显影响)焊丝熔滴过渡形态;纯CO2保护气体焊接成本低,焊接工艺质量满足要求;采用“合于使用”原则可以扬长避短,充分发挥CO2保护气体优势。焊接热输入对焊接工艺有一定影响,容易引起熔敷金属韧性波动起伏;采用“工艺评定决定热输入”原则,可以为工程应用提供正确规范参数,为获得满意焊丝工艺质量和结构安全性起到保障作用。

5 结 论

(1)能改善焊丝熔滴过渡形态的药芯添加物是TiO2、Si-Fe、Al2O3和SiO2;合理控制熔敷金属中主要强化元素C、Mn、Si 的含量,可以获得焊丝熔敷金属满意力学性能。

(2)在Ar+CO2二元混合保护气体中,随CO2含量增大,熔滴过渡形态从轴向变为非轴向滴状排斥过渡,电弧不稳、飞溅增大,工艺性恶化;随CO2含量增大,对接头的抗拉强度几乎没有影响,但熔敷金属的冲击吸收能量明显下降,与显微组织中针状铁素体减少、晶界铁素体GBF 增多趋势相一致。

(3)热输入较小(如18.5 kJ/cm)时,焊丝工艺性尚可,适合于立向上焊接;热输入较大(如25.2 kJ/cm) 时,焊丝工艺性变差;热输入居中(如20.4 kJ/cm)时,工艺性较满意,适合水平位焊接。热输入对焊丝熔敷金属韧性的影响出现了两种情况:一是熔敷金属韧性对热输入敏感;二是熔敷金属韧性对热输入不敏感。

(4)钛型气保护药芯焊丝工艺质量3 种影响因素的控制原理各具特色,充分发挥CO2保护气体优势,获得满意的焊丝工艺质量指标,为结构安全性起到保障作用。