非球面光学元件的快速制造技术

2024-04-01王龙飞胡雨旺张泽光薛常喜

王龙飞,胡雨旺,张泽光,刘 悦,薛常喜*

1 长春理工大学光电工程学院,吉林 长春 130022;

2 长春理工大学先进光学设计与制造技术吉林省高校重点实验室,吉林 长春 130022

1 引 言

非球面光学元件是指表面形状偏离球面的光学元件。非球面按照面形的不同可以分为两类,即旋转对称与非旋转对称非球面,后者通常称为自由曲面,其中轴对称非球面按照子午截面曲线类型,又分为二次非球面和高次非球面[1]。非球面透镜可以消除球差、彗差、像散、视场畸变等不利因素。这种类型的镜头还可以减少光能的损失,获得高质量的图像和光学特性[2]。这类元件凭借其更多的设计自由度,不仅能够更有效地校正各种像差,还可以同时满足一些理论上相互制约的设计需求。例如在成像系统的设计中,通过引入非球面元件,可以显著增大系统的拉格朗日-赫姆霍兹不变量,从而使得设计结果能够同时满足大视场和高分辨的要求。从另一个角度讲,针对同样的性能指标,采用非球面元件的设计往往需要的元件数量更少,因此更容易实现系统的小型化,这对于在载荷尺寸、重量方面有严苛限制的空间光学系统具有重要的意义[3]。目前非球面光学元件被广泛应用于汽车、照明[4]、光伏[5]、电子[6]、眼科、医疗[7-9]等各个领域。随着光学产业的迅速发展,对非球面光学元件的需求也日益增加。

在20 世纪80 年代以前,光学元件主要是由手工或半自动的方法进行加工,然而传统的非球面光学元件制造方法存在一些问题,例如制造成本高、加工周期长以及制造精度难以保证,这些问题限制了非球面光学元件的广泛应用。为了克服这些制约因素,研究人员对非球面光学元件的制造技术进行了深入研究,旨在实现高效、经济和精确的制造方法。随着近些年计算机的发展与普及,先进光学制造技术逐渐开始应用于光学元件加工工序中,正在逐步取代应用了几十年的古典法抛光等传统加工工艺。其中包括超精密切削技术、超精密磨削技术、超精密抛光技术、精密玻璃模压技术和精密注塑成型技术等。

超精密切削技术被认为是纳米加工领域中的先进制造方法之一。超精密切削是指利用金刚石等超硬材料制成的刀具,加工表面粗糙度达到几纳米的切削技术。超精密切削有多个分支:超精密车削、超精密铣削、超精密镗削和复合加工(如超精密切削与超声波振动的结合)。通过使用超精密设备、无振动系统和金刚石刀具,超精密切削技术可以实现1 nm 以下的加工精度、材料去除率达到10-4mm3/s。此外,它还可以实现极小的公差和切削力,成为制造关键部件的理想选择[10]。

超精密切削技术适用于多种加工材料,包括各种金属和金属合金,如铝合金、青铜、银、铂、铜、铅、黄铜、镍、金、镁、锑、锌和铍。此外,它还可用于加工晶体材料,如硅、氟化钡、碘化铯、碲化镉、砷化镓、溴化铯、硫系玻璃、锗等,以及聚合物材料,如PMMA、聚碳酸酯、聚苯乙烯、聚醚酰亚胺、丙烯腈-丁二烯-苯乙烯、环烯烃共聚物、环烯烃聚合物和尼龙。陶瓷零件和石英也是可以利用超精密切削技术加工的材料之一。然而,对于陶瓷和石英这类基材材料,通过标准的超精密切削技术结构对其进行切削加工可能会在加工表面留下深刻的刀具痕迹,导致刀具的高磨损率[10]。因此,对于这些材料,可能需要采用其他加工方法或优化的超精密切削技术工艺来提高加工效率和降低刀具磨损率。

在各种加工技术中,超精密磨削技术既保证了加工精度和表面质量又保证了加工效率[11]。超精密磨削技术是一种采用细/超细粒度砂轮和高性能磨床的加工技术,可实现高材料去除,同时保证加工精度小于0.1 μm、表面粗糙度Ra小于25 nm。超精密磨削技术通常适用于多种材料,其中包括钢、铝、铜、钛合金、镁合金等金属材料,陶瓷、玻璃、晶体、塑料、复合材料等非金属材料。除此之外还可以加工包括石英、氟化钡、碘化铯、碲化镉、砷化镓、溴化铯、硫系玻璃、锌硫化锌、氯化钾、氟化锂、氯化钠等特殊材料。

相比而言,超精密磨削技术和超精密切削技术在加工精度和加工材料等方面相近,但超精密磨削技术刀具磨损率更低,更适于加工玻璃和超高硬度材料。超精密切削技术和超精密磨削技术可以用于加工小尺寸的微小元件,例如微机械系统组件、微型光学元件和微电子器件;也可以用于加工大尺寸的元件,如光学镜片、透镜、轴承座和航空航天部件。同时适用于加工具有复杂表面形状的光学元件,包括非球面、渐变曲面和曲线形状。这使得超精密磨削技术和超精密切削技术成为制造高度定制化高精度元件的理想选择。

通过超精密磨削技术和超精密切削技术加工后的元件往往还会经历超精密抛光等步骤,进一步提升面形精度。超精密抛光技术是传统抛光技术的发展与延续,近些年多种抛光技术逐渐被应用于元件的精密加工,其中包括薄膜抛光、电解抛光、磁流变抛光、化学机械抛光、超声震动辅助抛光等等。超精密抛光技术将精细磨料的机械和化学作用与软抛光工具、化学流体或电场/磁场相结合,通常用于获得无/少表面/亚表面损伤和高表面质量的超光滑表面[11]。目前,超精密抛光是实现几纳米级加工精度和表面粗糙度的主要精加工方法。在元件的超精密抛光过程中去除的材料量非常小(低于几微米),这就导致单个元件的加工周期较长。超精密抛光技术适用于各种不同类型的材料,其中包括金属材料、非金属材料、玻璃材料、塑料和聚合物、复合材料、半导体材料和陶瓷材料等。

总体来说,以上几种超精密加工技术适用于加工光学元件表面,其加工后的光学元件适用于精密光学仪器和设备、半导体制造、医疗和航空航天等重要领域。但是由于加工元件的高精度性质,超精密加工技术通常需要较慢的进给速率,因此加工速度相对较慢。对于某些软材料或易碎材料,这些技术可能不太适用,可能导致材料变形或破裂。同时超精密加工所需的设备通常价格昂贵,需要高度专业化的机床。在超精密磨削和车削过程中使用的刀具会受到较大磨损,因此需要定期更换刀具,这就导致元件的制造成本升高。以上这些问题使得在加工大批量、小口径、低成本,需要高重复精度的光学元件时,这些超精密加工技术并不会成为第一选择。

精密玻璃模压技术和精密光学塑料注射成型技术成为目前大批量、低成本、小口径高精度非球面光学元件的主要加工方法。精密玻璃模压技术和精密光学塑料注射成型技术在本质上属于一种快速复制技术。在正常精密玻璃模压生产阶段,加工参数和工艺确定之后,精密玻璃模压技术单个元件的加工周期可以缩短到70 s 至150 s。而精密光学塑料注射成型技术可以利用一模多腔模具在一个加工周期内生产多个光学元件,而模具表面微结构的精确复制又保证了成型过程中的高度稳定性。因此精密玻璃模压技术和精密光学塑料注射成型技术适用于非球面光学元件的超大规模生产与制造。

相比于非球面光学元件的其他快速制造技术,精密玻璃模压技术和精密光学塑料注射成型技术加工的非球面光学元件尺寸较小,一般在0.5 mm 到50 mm。目前,如何利用精密玻璃模压技术和精密光学塑料注射成型技术加工尺寸较大的非球面光学元件,同时保持元件的高面形精度和低残余应力成为研究人员的关键方向。

精密玻璃模压技术的加工材料为玻璃材料,其中包括氧化物玻璃和硫系玻璃。氧化玻璃被认为是具有良好的透射和折射率的光学玻璃,其色散特性主要应用于可见光谱波段。对于应用于红外波段的硫系玻璃,是以元素周期表VIA 族元素S、Te、Se 为主要元素,再引入少量其它类金属或金属元素所构成的非晶态玻璃材料。这种材料具有良好的近红外至中红外(2~15 μm)透过性能和化学稳定性。与Ge 单晶相比,硫系玻璃拥有更低的折射率,可以作为优良的消色散材料。精密光学塑料注射成型技术的加工材料为塑料材料,其中包括聚甲基丙烯酸甲酯(PMMA)、聚碳酸酯(PC)、聚苯乙烯(PS)、聚环烯烃共聚物(COC)和聚环烯烃聚合物(COP)等。这些材料因具有低成本、轻量化、高抗冲击性和不弱于玻璃材料的光学性能被广泛应用于各种光学系统中。

精密玻璃模压技术和精密光学塑料注射成型技术具有以下优势:能够实现非球面光学元件的超大规模生产与制造;降低制造成本,提高生产效率,缩短加工周期;保证制造精度,确保光学元件的质量符合要求;满足多样化的设计需求,为光学系统提供更灵活的选择。然而,非球面光学元件的快速制造技术仍然面临着一些挑战和限制:1)模具是影响元件质量和制造效率的关键因素。因此,高质量的模具设计和精密制造对于确保光学元件的面形精度至关重要;2)原材料的选择对于光学元件的光学性能和耐用性有着重要影响;3)在制造过程中如何控制误差、提高面形精度和稳定性等方面也是需要关注的问题。

针对上述限制和挑战,本文的结构如下:首先,介绍不同的非球面光学元件快速制造技术,其中包括精密光学玻璃模压技术和精密光学塑料注射成型技术;然后介绍制造技术中的模具制备、原材料选择、仿真分析以及制造过程中的工艺优化和误差控制方法等内容;最后,概述当前非球面光学元件快速制造技术的研究现状,并探讨其中的关键问题和挑战,展望未来非球面光学元件快速制造技术的发展方向,为今后非球面光学元件的快速制造技术研究提供借鉴与思考。

2 精密玻璃模压技术

精密玻璃模压技术参与的非球面光学元件的制造工艺链如图1 所示。其中包括:产品设计,模具设计与加工,模压成型,元件后处理(退火、镀膜)和系统集成(进行装调和测试)。精密玻璃模压成型透镜的表面质量、面形精度和残余应力等关键参数受到多个因素的影响,包括工艺流程、光学玻璃材料、模具材料和加工精度等。这些因素相互作用,共同决定了最终光学元件的品质。

图1 非球面光学元件的制造工艺链Fig.1 Process chains for manufacturing aspheric optical elements

精密玻璃模压技术从本质上来说是一种复制技术,玻璃原材料在模具内经历加热、加压、退火和冷却等阶段,模具表面的高精度面型被完整地复制到光学元件表面,形成我们所需的元件。

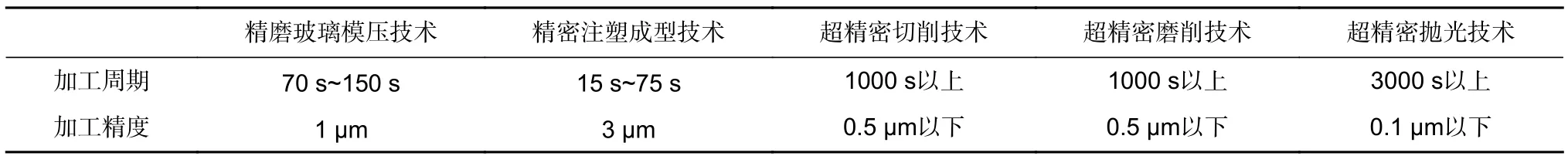

在正常精密玻璃模压生产阶段,加工参数和工艺参数确定之后,精密玻璃模压成型机器可以迅速连续生产高精度玻璃元件。单个元件的加工周期可以缩短到70 s 至150 s,单个模压成型机器在一小时内可以连续生产30~60 个光学元件,适用于大批量光学元件成型。而单点金刚石车削技术、超精密磨削技术和超精密抛光技术作为精密玻璃模压技术所用模具的主要加工方法,其加工精度要高于模压元件。但是由于加工的高精度性质,超精密加工技术通常需要较慢的进给速率,因此加工速度相对较慢。具体的生产周期和加工精度如表1 所示。同时由于精密玻璃模压技术的自动化程度较高,因此减少了人工干预和操作错误的风险,可以实现高度重复性。

表1 单个非球面光学元件的不同制造技术对比Table 1 Comparison of manufacturing techniques of aspherical optical elements

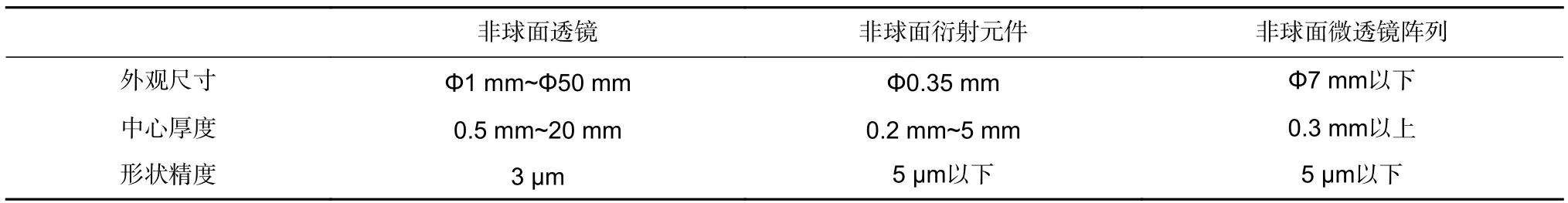

精密玻璃模压技术加工的元件种类较多,其中包括非球面透镜、超细内窥镜的物镜、非球面微透镜阵列、非球面柱面镜片和非球面柱面镜阵列等。以住田光学玻璃公司加工的元件为例,其加工元件类型、加工尺寸与加工精度如表2 所示。精密玻璃模压技术加工后的玻璃元件被广泛应用于医疗设备、激光技术、半导体制造、通信设备和摄像设备等行业中,由于可以实现高效率和高质量的大规模生产,它有助于满足各种应用的产能需求。

表2 精密模压成型技术加工元件种类Table 2 Precision glass molding technology processing components

2.1 精密玻璃模压成型原理

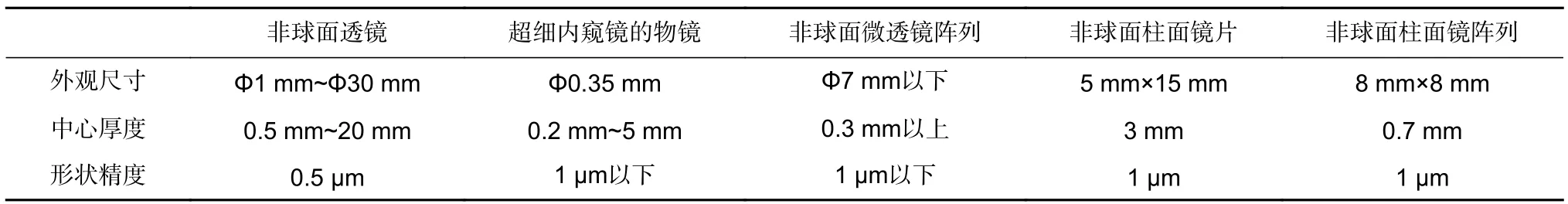

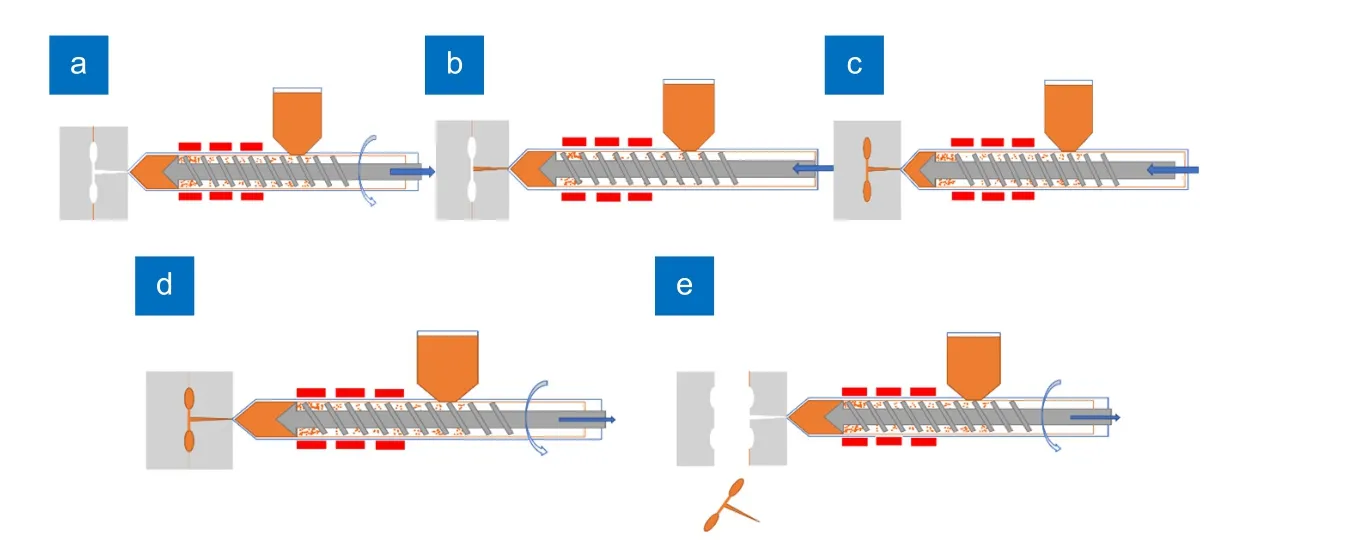

精密玻 璃模压成型(Precision glass molding,PGM)技术是一种通过使用精密模具在高温下对玻璃预制体进行压缩,从而在透镜表面复制出模具面型的加工方法。PGM 工艺通常包括四个阶段:加热、加压、退火和冷却,如图2 所示。

图2 PGM 原理图。(a)加热阶段;(b)加压阶段;(c)退火阶段;(d)冷却阶段Fig.2 PGM schematic diagram.(a) Heating stage;(b) Pressurizing stage;(c) Annealing stage;(d) Cooling stage

加热阶段:在PGM 的准备阶段,首先将光学玻璃预制体装配到模具中,然后将模具放入模压设备中对模具和预制体进行加热。加压阶段:在开始模压玻璃透镜之前,需要对模具和预制体进行保温,以使模具和预制体的温度达到一致,避免由于温度梯度而产生热应力。然后对下模施加向上的力,完成对预制体的压制过程。退火阶段:预制体成型结束后,需将成型透镜缓慢冷却,并同时保持较小的压力负载以释放残余应力。冷却阶段:退火完成后,以更快的冷却速率将玻璃透镜冷却至室温,最后将成品透镜从模具中取出。通过这些阶段的精确控制,PGM 可以实现高精度的透镜成型,避免了传统加工方法中可能出现的复杂加工步骤和后续的研磨、抛光等工艺,提高了生产效率并降低了生产成本。

2.2 可模压光学玻璃

玻璃材料可分为低熔点玻璃﹑高透光玻璃、石英玻璃和硫系玻璃等。其中,应用于可见光波段的可模压光学玻璃成分主要包括SiO2、BaO、CaO、K2O、Na2O、ZrO2、ZnO、Sb2O3、SO3、Cr2O3等氧化物,其中含量最高的是SiO2,但随着各族氧化物成分占比不同,玻璃的光学性能、机械性能、热性能等都有较大的差异[12-13]。对于应用于红外波段的硫系玻璃,是以元素周期表VIA 族元素S、Te、Se 为主要元素,再引入少量其它类金属或金属元素所构成的非晶态玻璃材料。这种材料具有良好的近红外至中红外(2~15 μm)透过性能和化学稳定性。与Ge 单晶相比,硫系玻璃拥有更低的折射率,可以作为优良的消色散材料[14]。

近年来,随着光学系统的不断发展,对光学元件的精度和要求逐渐增高,主要表现在:1)光学元件在特定温度、压力和湿度变化下的尺寸稳定性;2)在批量化生产的同时要求较高的几何精度和面形精度;3)成品元件需要具有较高的折射率、较低的残余应力。这就要求光学材料本身具有优秀的物理性能:1)具有较高的折射率和阿贝数;2)转变点温度较低;3)化学稳定性要好,具有耐酸、耐水等能力;4)抗热炸性能好,防止模压过程中温度变化幅度大,玻璃热膨胀系数过大而破损。

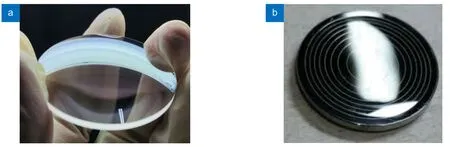

针对这些材料要求,很多公司都对玻璃材料进行了大量的研究。目前,日本和德国在光学玻璃材料上的研究较为成熟,其中肖 特(SCHOTT)、豪雅(HOYA)、住田(SUMTIA)、小原(OHARA)等品牌处于领先地位。中国成都光明等公司虽然起步较晚,但在光学玻璃材料上也取得了较大进展[15],其部分产品如图3 所示。

图3 光学玻璃材料[15]。(a) 光学玻璃毛坯;(b) HWS 系列硫系红外玻璃;(c) 精密玻璃模压成型的非球面透镜Fig.3 Optical glass materials[15].(a) Optical glass blanks;(b) HWS series sulfur-based infrared glass;(c) Precision glass molded aspheric lenses

目前,大多数模压工艺采用等体积模压方法,这意味着预制体的体积应与目标光学元件的体积相匹配。为了减小成型过程中的变形,降低光学元件的残余应力,需要确保玻璃预制体接近目标光学元件的形状。这对于保持光学元件的稳定性和性能非常重要。预制体的高形状精度和低重量误差为模压成型提供了可靠的基础,有助于实现高质量、高精度的光学元件制造。

2.3 精密玻璃模压成型模具材料及加工

非球面光学元件快速制造技术的关键在于是否能够加工出所需面型的精密模具。而模具材料和模具加工方法对最终的模具表面精度有着较大影响,因此如何选择合适的模具材料和模具加工方法是模压前的重要步骤。

2.3.1 模具材料

在精密玻璃模压成型过程中,模具需要进行多次循环回火,要求模具必须在数千次成型循环中保持完整性,防止可能出现的局部变形和磨损。因此,对用作非球面光学元件成型的模具材料有很高的要求,通常需要满足以下条件:与其他元素的化学反应小、可加工性高、导热性好、热膨胀系数小、硬度高、断裂韧性强。

在精密玻璃模压成型过程中,一般使用碳化物材料,在工业上更多的是选择化学气相沉积(chemical vapor deposition,CVD)生产的碳化硅和烧结的无粘结剂碳化钨(WC)材料。这种材料能够承受多次热循环,并且具有相对较小的晶粒尺寸以及保持较高表面精度的能力。除此之外,由于大多数硫系玻璃的转变温度较低,许多金属和过渡材料也适用于硫系玻璃的精密模压成型。常用模具材料如NiP、Si、Si3N4、SiC、WC (图4(a))、WC-Co、WC-Ti、微晶铝(图4(b))等。

图4 模压技术模具材料[16]。(a)碳化钨材料;(b)微晶铝材料Fig.4 Mold materials for molding technology[16].(a) Tungsten carbide material;(b) Microcrystalline aluminum material

2.3.2 模具加工

用于成型的模具通常由外模具和内模芯组成,模具需要保证较高的面形精度。模具的加工方法有很多,如单点金刚石车削[17]、超精密磨削、超精密研磨抛光、微细电火花加工等。

碳化钨(WC)作为玻璃非球面透镜成型的常用模具材料,其精密微加工仍然具有挑战性。通过超声振动辅助金刚石切削技术在WC 材料上加工微结构表面,会存在加工速度低、振动引起表面织构变化等问题。解决上述问题的方法通常是利用微端铣削加工金属的微结构和曲面,但使用的立铣刀多为WC 材质,不能用于WC 成型模具的加工。而单晶金刚石立铣刀加工WC 等超硬材料时,会发生解理引起的边缘切屑和侧面磨损。聚晶金刚石(PCD) 比单晶金刚石更适合作为加工WC 模具的刀具材料,但PCD 微立铣刀的制造非常困难。因此Zhang 等人采用微细电火花加工技术制造高精度聚晶金刚石立铣刀。在极低的放电能量条件下,利用电火花诱导石墨化金刚石颗粒,实现了一微米级的形状精度和边缘锐度;并使用加工后的高精度聚晶金刚石立铣刀加工WC 材料模具表面;其加工的碳化钨模具表面粗糙度Ra仅为2 nm[18]。该方法实现了只利用超精密铣削技术加工模具表面就达到了超精密抛光的表面精度,为之后的WC 模具表面加工提供了一种新的思路。

但在精密玻璃成型技术中,虽然硬质材料如碳化硅(SiC),碳化钨(WC)和熔融二氧化硅(SiO2)是优先选择的模具材料,但很难在这些材料上产生微结构特征。相比于较难加工的WC 材料,化学镀镍磷(NiP)材料更适用于在表面加工微结构。早在2006 年,Yan 等人就利用单点金刚石车床(图5(a))对NiP 材料表面进行了微切削实验,在其表面制备了深度在1 μm 到10 μm 之间的微沟槽和微金字塔阵列等微结构[19]。将加工后的微结构阵列用作热压玻璃成型实验的模具,证实了良好的几何可转移性。研究成果证明了金刚石切削加工的NiP 微结构模具适用于精密微机械和光学元件批量生产的玻璃成型工艺,同时大幅降低了玻璃模压所用的模具成本。但NiP 微结构模具在进行多次玻璃模压成型时,会造成表面精度降低。因此需要另一种具有极高强度和硬度的材料,同时可以利用单点金刚石车削技术加工模具表面。

图5 单点金刚石车削加工[20]。(a)单点金刚石车床;(b)模压成型凹面模芯;(c)模压成型凸面Fig.5 Single point diamond turning process[20].(a) Single point diamond turning;(b) Moulding concave core;(c) Moulding convex surface

反应键合碳化硅(RB-SiC)是一种具有极高强度和硬度的新型陶瓷材料。在2009 年Yan 等人首次采用直径10 mm 的大刀头金刚石刀具对RB-SiC 材料进行加工[20]。在刀具进给速度为72 mm/rev 时,获得了表面粗糙度Ra为23 nm 的模具表面(图5(b),5(c))。该实验证明了金刚石车削加工RB-SiC 精密加工的可行性,且材料去除率非常高。这为之后的RB-SiC 材料的模具加工开创了新的思路,RB-SiC 材料并不是只有通过研磨、抛光等技术才可以加工成具有光滑表面的模具。

随着近些年精磨玻璃模压技术的快速发展,如何更灵活、更快速、更经济地加工模具逐渐成为研究重点。相比于WC 材料,Si 材料成本低、获取方式简单。此外,由于Si 的导热系数比WC 高约50%,因此Si 模具在热成型过程中提供了更好的温度分布。He 等人使用单点金刚石车削技术在Si 材料基底上加工了微自由曲面[21]。同时用化学气相沉积方法在硅模具上涂上一层类似石墨烯的碳涂层,以防止玻璃与硅之间产生粘附。经过精密光学玻璃模压成型之后,模具表面微结构充分复制到元件表面。

与传统的碳化钨磨削工艺相比,该方法为复杂精密玻璃自由曲面光学元件的模具制造提供了一种更灵活、更快速、更经济的替代方法。但加工后的模具表面没有进行模具补偿,导致形状精度较低。因此尹韶辉等人利用超精密平行磨削技术结合形状误差补偿技术对直径为10 mm 的WC 模具进行加工,表面粗糙度Ra仅为5.98 nm,形状精度峰谷值为113 nm[22]。

在上述研究中,经过超精密加工后的模具还不能直接用于精密玻璃模压,由于模具表面在模压过程中将会承受较大热应力、机械应力和腐蚀性的热化学环境。为了保护模具面型表面不受损害,大多数模具都会在其表面增加保护性镀层。这种保护镀层需要具有多种特性,其中包括:1)与基材的良好附着力和强抗腐蚀能力;2)足够的硬度来抵抗划痕;3)良好的抗压和抗剪切能力;4)良好的热循环降解能力。表面保护镀层一般有三种类型:金属或贵金属合金镀层,如Pt-Ir[23],Ir-Re[24]和Mo-Ru 合金;陶瓷镀层,如TaN,TiAlN 和CrWN;碳基镀层,如DLC。

2.4 精密玻璃模压成型仿真分析

由于精密玻璃模压成型工艺是在高温、高压环境下进行的,机器工作期间内部通常处于封闭状态,光学元件的变形程度和温度分布不可见,而通过多次实验确定最佳工艺参数的方法会造成大量的原料浪费。因此,可以利用有限元仿真使光学元件成型过程可视化,并对光学元件折射率、内应力等参数进行分析。

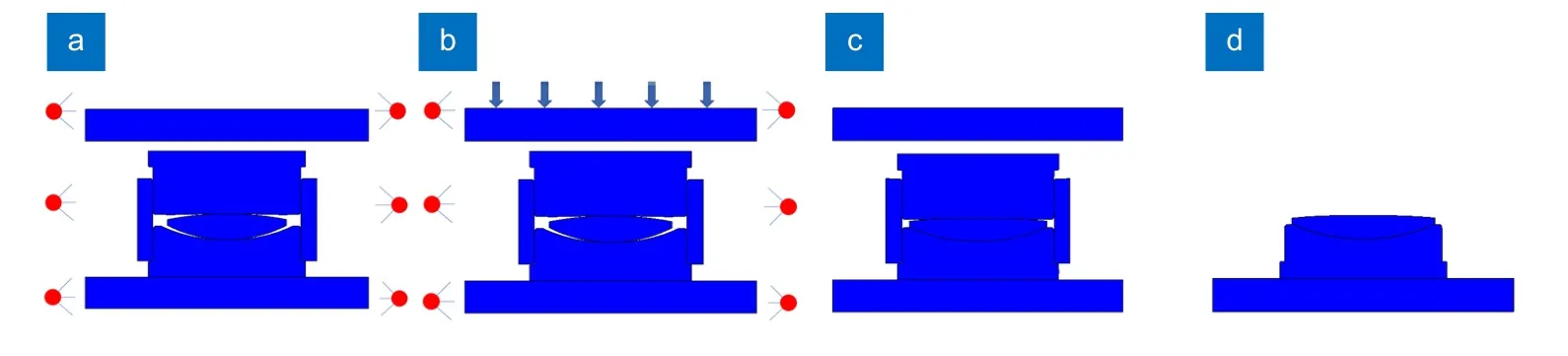

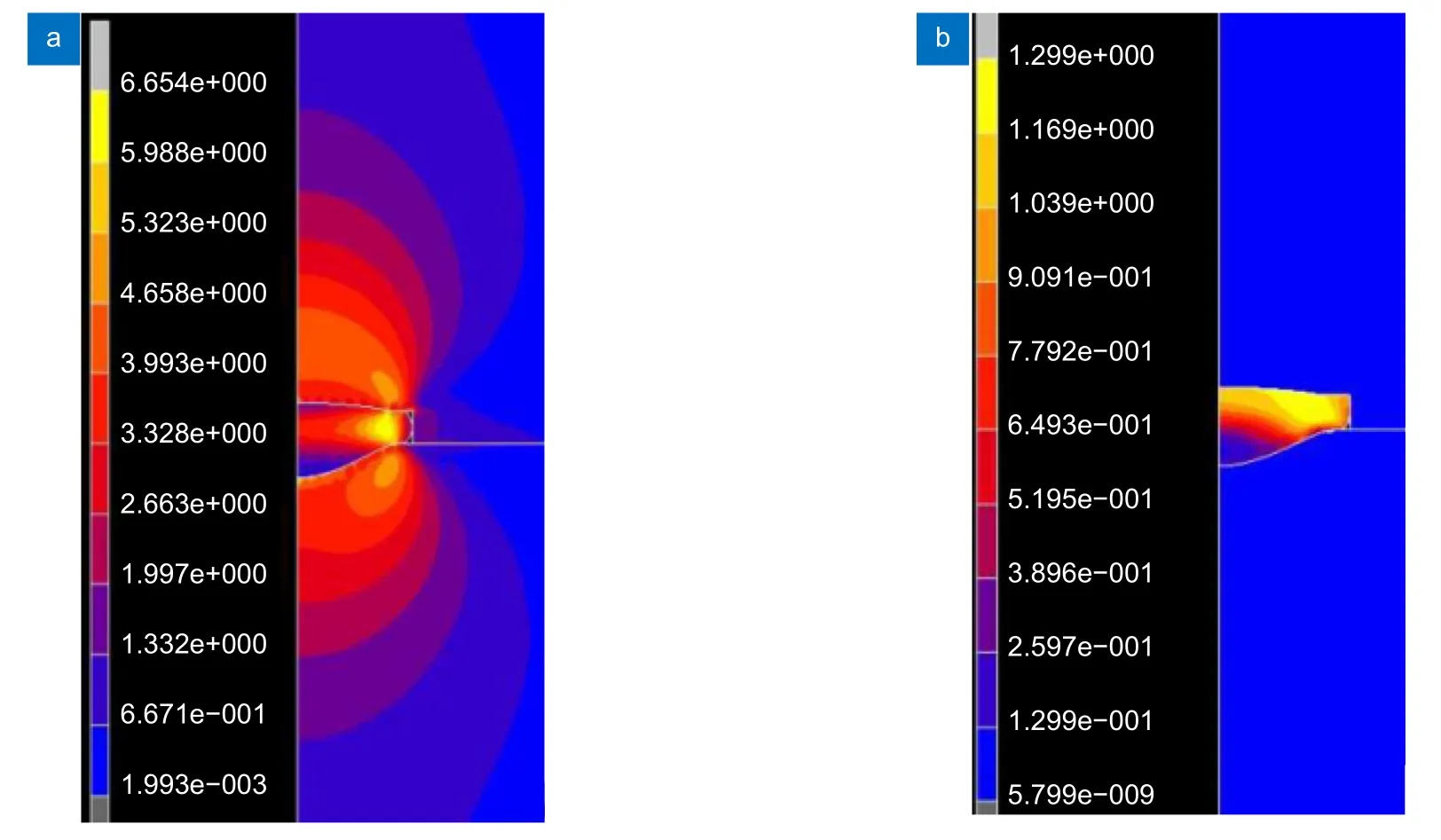

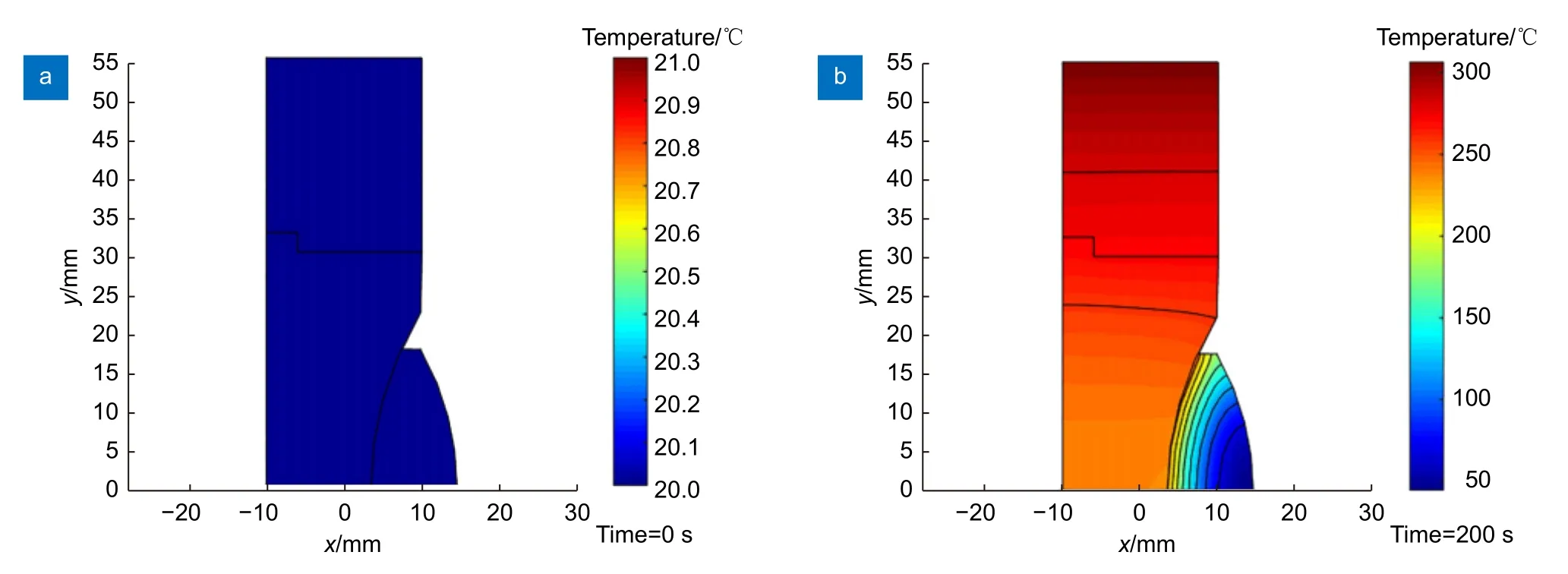

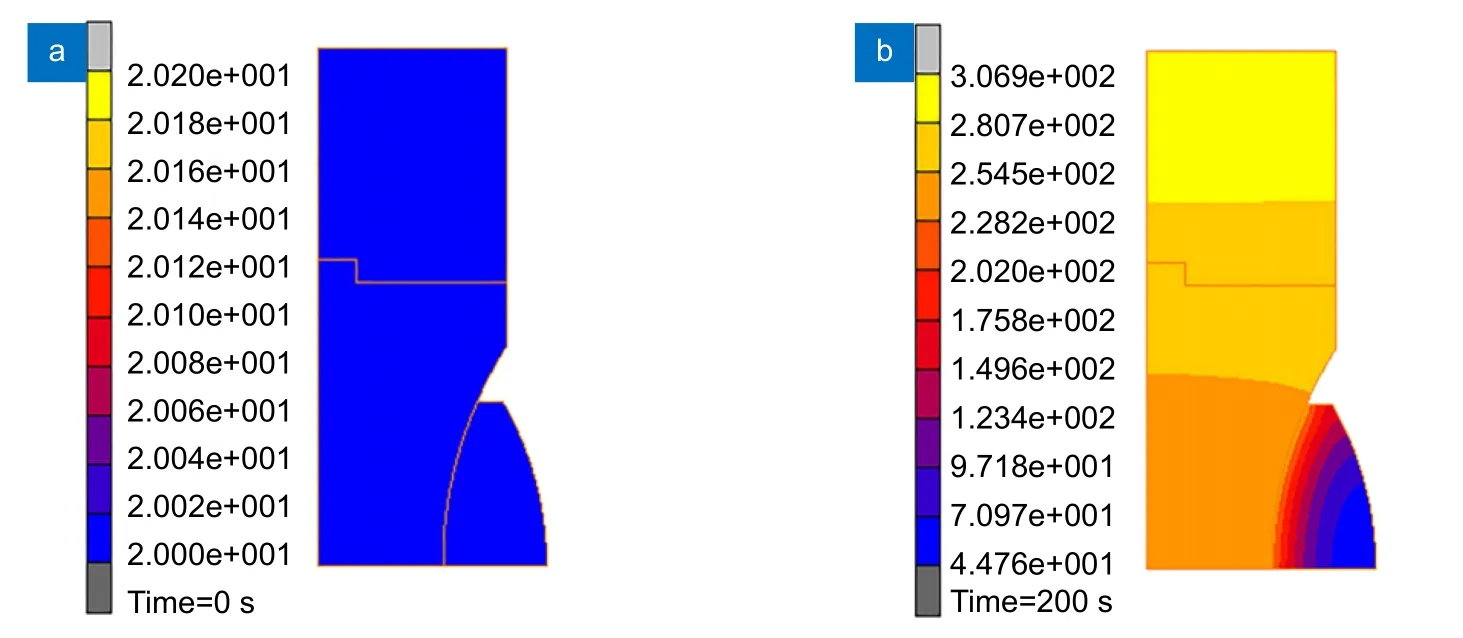

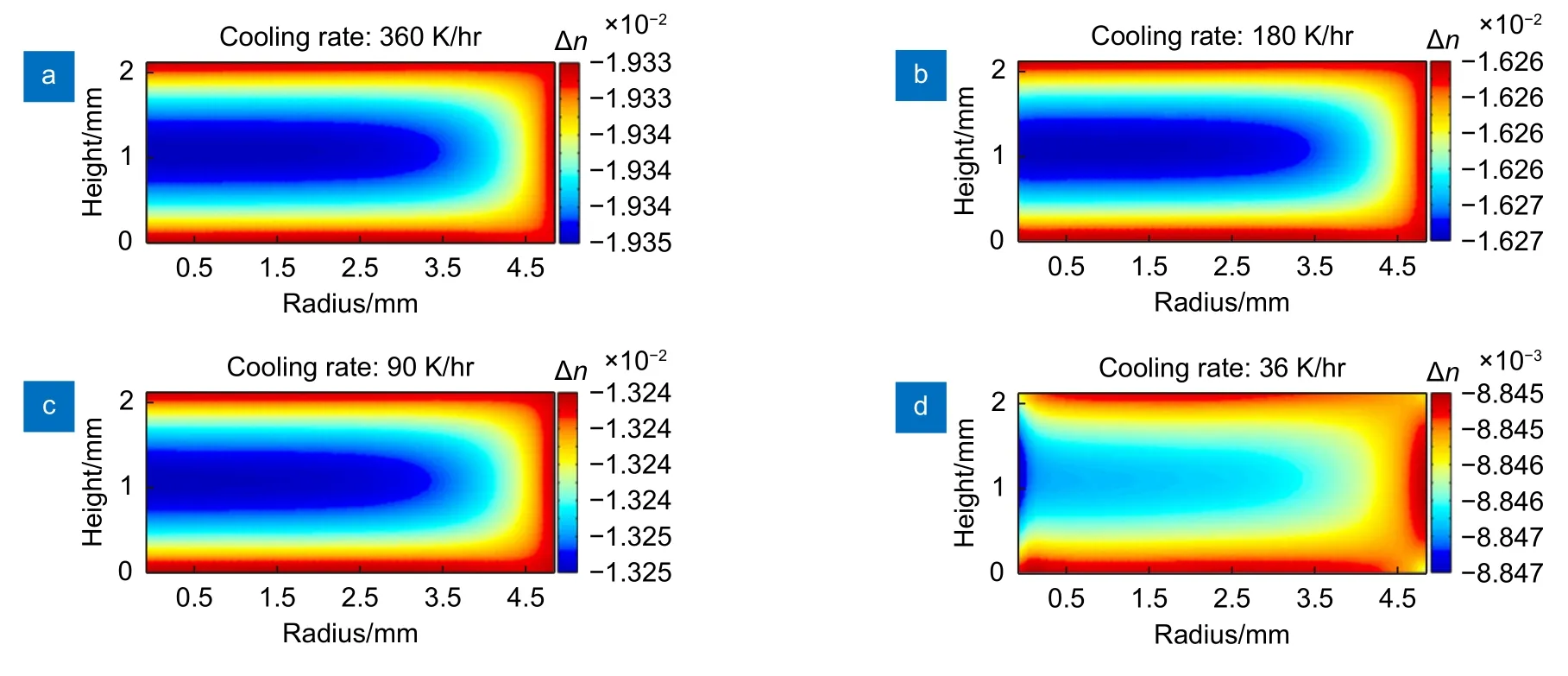

早在2005 年,Yi 等人就开始对精密玻璃模压工艺进行研究,利用有限元法模拟非球面透镜成型过程(图6),考虑了玻璃的应力松弛、结构松弛等特性在冷却阶段对透镜折射率的影响,利用基于TNM 模型的算法模拟了冷却过程中的虚拟温度分布。通过冷却后的模拟体积变化和密度-指数关系公式预测折射率的变化,并讨论了不同冷却速率对折射率的影响,图7 为以不同速率冷却的两种玻璃圆柱体的折射率变化分布。通过预测光学玻璃的折射率变化,然后调整透镜的几何设计,根据透镜几何形状偏差补偿最终的模具形状[25-30]。该研究在一定程度上通过数值模拟分析提高了光学元件质量,同时还为后续的玻璃模压光学元件内部折射率分布提供了理论基础,很好地延长了模具的寿命并提升了效率。周天丰等人首次提出了一种玻璃镜片两步压制成型的方法[31]。第一次压制在材料软化点附近的高温下进行,以实现大部分材料变形,第二次压制在屈服点和转变点之间的低温下进行。还考虑了玻璃热性能的温度依赖性以及玻璃、模具和环境气体之间的界面条件,对玻璃成型过程中的热膨胀和传热现象进行了建模,有限元模拟预测的最小加热时间与实验结果吻合较好。图8 为玻璃预制体在不同加热时间下的温度分布。

图6 玻璃模压仿真[25]。(a)玻璃预制体和模具加热至成型温度700℃;(b)在恒温条件下预制体的成型;(c)模制镜片的退火Fig.6 Glass molding simulation[25].(a) Heating of glass preforms and molds to a molding temperature of 700℃;(b) Molding of preforms at constant temperature;(c) Annealing of molded lenses

图8 玻璃预制件在不同加热时间下的温度分布[31]。(a) 120 s;(b) 180 s;(c) 220 sFig.8 Temperature distributions of glass preforms at different heating times[31].(a) 120 s;(b) 180 s;(c) 220 s

相比于传统成型,两步等温成型具有很多优势,尹韶辉等人在前人的理论基础上通过有限元模拟仿真,分析了传统成型和两步等温成型过程中镜片的挤压载荷、模具损伤、成型时间和残余应力等方面[32]。图9和图10 分别为传统玻璃成型和两步玻璃成型中应力与应变分布图。结果表明,两步等温玻璃透镜成型工艺可以降低残余应力、改善应力及应变分布、延长模具的使用寿命。

图9 传统玻璃成型分布中应力应变图[32]。(a)应力分布;(b)应变分布Fig.9 Stress-strain diagram in conventional glass forming distribution[32].(a) Stress distribution;(b) Strain distribution diagram

图10 两步玻璃成型中应力应变图[32]。(a)应力分布;(b)应变分布Fig.10 Stress-strain diagram in two-step glass forming [32].(a) Stress distribution;(b) Strain distribution diagram

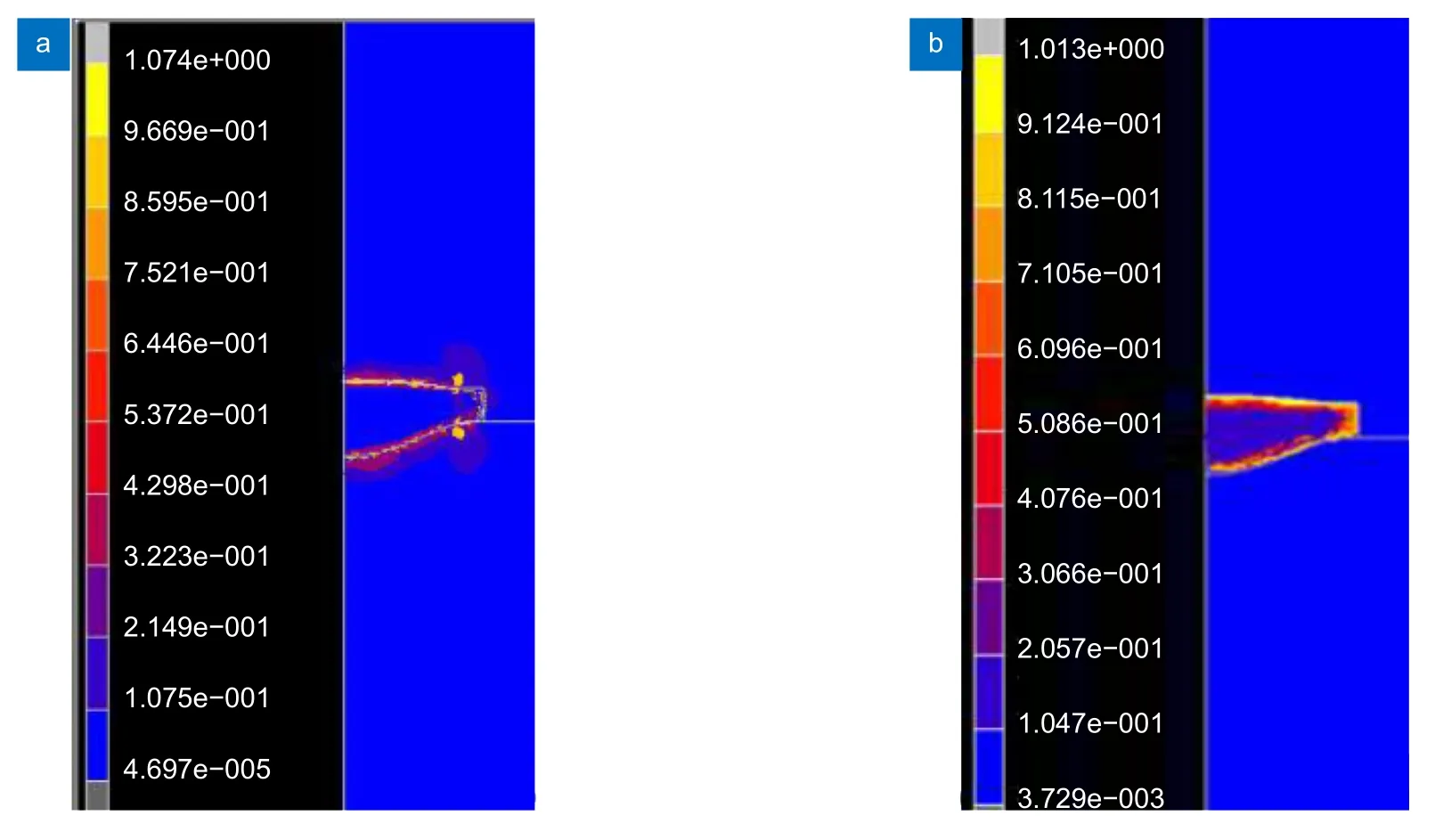

在精密玻璃模压成型过程中,光学元件易产生裂纹,Liu 等人通过仿真分析和实验发现:循环时间、成型温度和成型压力是发散锥形裂纹的主要产生因素,采用有限元方法对成型透镜中的发散锥形裂纹进行了分析[33]。利用MSC.Marc 软件分析了光学玻璃在不同成型阶段的温度、应力分量和主应力分布,图11 为模拟的成型透镜的应力结果。利用模拟结果和断裂基础理论对裂纹路径进行了分析,进行了不同工艺参数的PGM 实验,结果证明了仿真分析的合理性和正确性。除此之外,该研究团队建立了模压过程中硫系玻璃的传热模型,分别用MSC.Marc 和Matlab 软件进行了传热的模拟仿真[34]。图12 和图13 分别上述软件计算的模具、模芯和玻璃预制件的温度云图。两种方法具有很好的一致性,将这两种方法相结合,在一定程度上可以提高求解复杂传热问题的效率。

图11 模拟的成型透镜的应力结果[33]。(a)透镜表面1 上的等效应力;(b)横截面中的剪切应力σyzFig.11 Simulated stress results for molded lenses[33].(a) Equivalent stress on the lens surface 1;(b) Shear stress σyzin the cross section

图12 MATLAB 绘制的模具、模芯和玻璃预制件的温度云图[34]。(a)初始温度;(b)最终温度Fig.12 MATLAB plotted temperature clouds of the mold,core,and glass preforms[34].(a) Initial temperature;(b) Final temperature

图13 MSC.Marc 软件绘制的模具、模芯和玻璃预制件的温度云图[34]。(a)初始温度;(b)最终温度Fig.13 Temperature clouds of the mold,core,and glass preforms plotted by MSC.Marc software[34].(a) Initial temperature;(b) Final temperature

残余应力作为光学元件内部重要参数,如何减少光学元件的内部应力成为许多学者的研究方向。Fu等人首先提出了一种新的粘弹性试验方法来测量玻璃的蠕变数据,并利用有限元法模拟了非球面光学元件的残余应力分布。模拟结果表明:随着成型温度的升高,非球面透镜的残余应力增大;当保温和压制时间足够长时,残余应力的增加是由于温度的升高;成型速率和成型压力对残余应力的影响是等效的。然后,对成型温度、成型压力和成型速率三个不同的工艺参数进行了精密模压成型实验验证,实验结果证明了该仿真模型的有效性[35]。该模型可用于预测用PGM 制备的光学玻璃元件的残余应力,并用于优化其加工参数。

精密玻璃模压成型技术的模拟仿真结果与实际结果在一定程度上十分接近,但受到现实制造过程中的诸多因素影响,仿真结果与实际结果很难完全一致。为了达到最佳的工艺参数,还需要对其进行工艺优化。

2.5 工艺优化

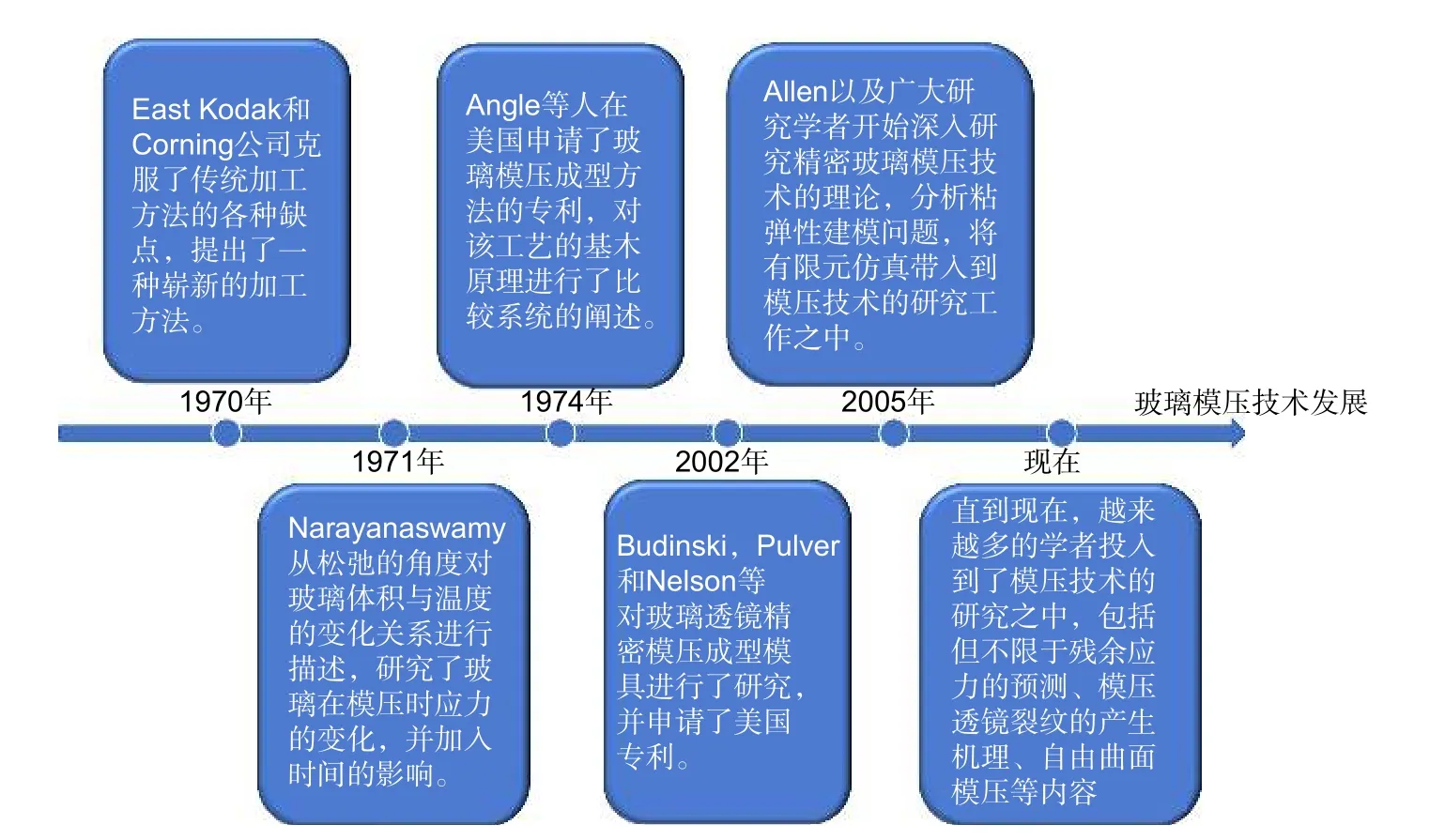

精密玻璃模压成型技术首次出现于1970 年,这一革新性的加工技术克服了传统加工技术的多种缺点。玻璃模压技术发展如图14 所示,该技术最早由柯达和康宁公司提出,随后的研究成果使得该技术得以不断完善。在1971 年,Narayanaswamy 从松弛的角度对玻璃体积与温度的变化关系进行了描述,并研究了玻璃在精密模压成型过程中的应力变化[36]。1974 年,Angle 等人在美国申请了精密玻璃模压成型技术的专利,并对该工艺的基本原理进行了系统的阐述[37]。2002 年,Budinski,Pulver 和Nelson 等人对精密玻璃模压成型模具进行了研究,并申请了美国专利[38]。随着时间的推移,许多学者对精密玻璃模压技术进行了深入研究,包括原材料参数对光学元件质量的影响、工艺参数的优化、折射率变化的预测以及新型模压工艺的开发等方面。

图14 精密玻璃模压技术发展历程Fig.14 Development of precision glass molding technology

2.5.1 材料参数的影响

玻璃的弹性模量是一个描述其弹性性质的物理常数,它衡量了玻璃在受力时的变形能力。弹性模量越大,意味着玻璃越难以变形,具有更高的刚度。弹性模量是影响玻璃模压过程的重要因素之一,它会影响模压的难度、变形程度以及可能的断裂风险。因此,在进行玻璃模压时,需要考虑玻璃的弹性模量,并相应地调整工艺参数以确保良好的模压结果。Yao 等人的研究聚焦于弹性模量对玻璃高温粘弹性的影响,以及有限元法在精密玻璃模压成型过程中的准确性[39]。他们通过测量D-ZK3L 玻璃在高温下的弹性模量和蠕变曲线,获得了三组不同的粘弹性参数。基于粘弹性模型,使用有限元方法对精密玻璃模压成型过程进行了仿真模拟。研究结果显示,通过模拟仿真预测的光学元件表面形状与理论形状之间具有良好的一致性,验证了通过圆柱玻璃蠕变压缩实验计算粘弹性参数的可行性。

除了弹性模量,热膨胀系数也是光学玻璃的一个重要参数,它对成型后的光学元件内部残余应力和折射率产生较大影响。Su 等人建立了包括热膨胀系数的有限元仿真模型,以模拟光学玻璃在冷却过程中的结构弛豫行为,并预测了光学元件成型过程中的折射率变化[40]。然而,通过对模拟数据和实验数据的数值进行比较分析,结果表明,仅凭借材料公司公布的通用热膨胀系数信息不足以准确预测精密模压成型过程中光学元件的体积变化。

在玻璃模压技术中,界面摩擦是一个重要的因素,它可以对模压过程产生多方面的影响,界面摩擦决定了模具和玻璃之间的相对运动难度。高摩擦系数会导致较大的摩擦力,需要更大的压力才能将玻璃压入模具中。界面摩擦还可以导致模具和玻璃之间的热量积累。这可能会引起温度升高,特别是在高摩擦条件下,可能会导致热应力和不均匀的温度分布,从而影响模压的质量和玻璃的性能。总之,界面摩擦是玻璃模压技术中需要仔细考虑和管理的关键参数,它对模压过程的效率、质量和成本都有重要影响。因此,在模压玻璃时,需要进行适当的工程和工艺优化,以最大程度地减小摩擦对生产过程的负面影响。Wang 等人通过数值模拟和成型实验相结合的方法研究了均匀/非均匀界面摩擦对光学玻璃元件充模行为的影响[41]。通过为不同玻璃模具接触区域分配不同的库仑摩擦系数,创建了均匀/非均匀摩擦条件,并对玻璃的填充过程进行了建模。接着,对不同成型条件下光学玻璃的微观填充特征进行了数值评估。研究结果显示,较大的模具润滑面积显著降低了成型力。整体减小界面摩擦可以改善填充均匀性,但会导致平均填充深度异常减小。因此,仅减小玻璃与模具凹槽接触区域内的摩擦是改善玻璃填充性能的最有效策略,而这一策略适用于不同的压制速度和位移条件。

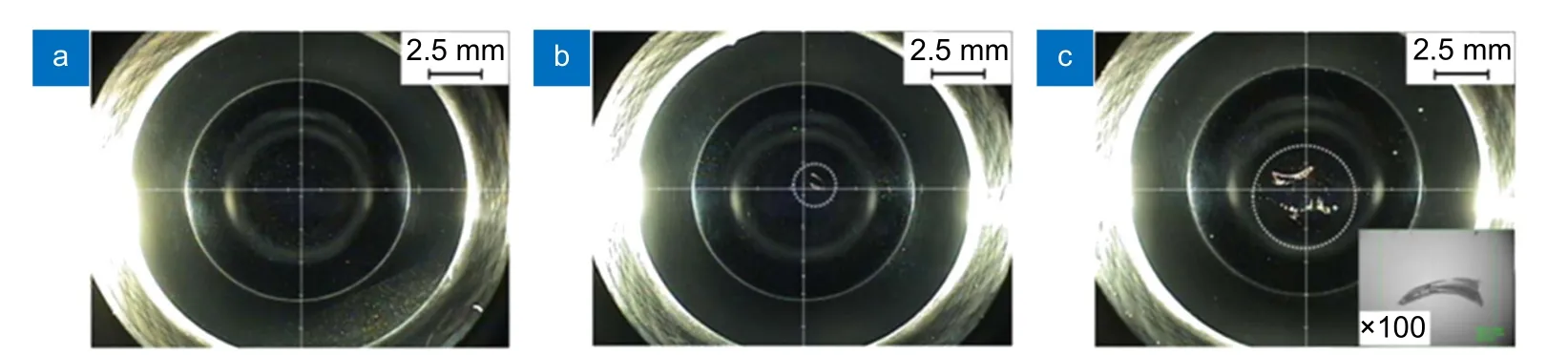

玻璃态转变温度是玻璃材料的重要参数,对精密玻璃模压成型光学元件的内部残余应力和表面质量产生影响。Cha 等人研究了初始加热温度和成型温度对红外成像所使用的硫系玻璃透镜成型的影响[42],研究发现由于玻璃在冷却过程中体积收缩和内应力的作用,成型的透镜通常会与模具表面紧密贴合甚至发生粘附(图15);快速加热过程可能会引入高热应力,导致玻璃破裂。

图15 硫系玻璃与镀有Re–Ir 的模具表面粘附[42]。(a)模压成型前的模具表面;(b) 330 ℃模压成型后的模具表面;(C) 340 ℃模压成型后的模具表面Fig.15 Adhesion of sulfide glass to the surface of a mold coated with Re-Ir[42].(a) Mold surface before molding;(b) The surface of the mold after molding at 330 ℃ ;(C) The surface of the mold after molding at 340 ℃

2.5.2 工艺参数的优化

相关学者将有限元仿真方法与精密模压成型实验相结合的方法实现了对工艺参数的优化。其中,Jain和Yi 等人通过玻璃圆柱压缩实验获取了玻璃的高温粘弹性特性数据,并将这些数据输入到数值模拟中,进行了非球面透镜的数值模拟分析,得出了应力分布和变形载荷曲线。同时,开展了相应的精密玻璃模压成型实验,得出了通过精密玻璃模压成型可以获得高精度的非球面透镜的结论[25-26]。在后续的研究分析中,相关学者利用布里渊光散射技术测量了玻璃在高温下的弹性模量,考虑了冷却过程中的结构松弛,得到了模压温度范围内的应力释放曲线和应力场[43-45]。此外,他们还采用热回流的方法在现有的模压工艺基础上制造了阵列微透镜,并研究了残余应力、热膨胀系数、模压时间、冷却速率、模压力等参数对玻璃透镜性能的影响[46]。然而,在整体研究中,对多种粘弹性模型之间的比较分析还存在一定的缺失。在这方面,周天丰等人通过使用Maxwell、Kelvin、Burgers 三个粘弹性模型进行模拟仿真和实验分析,提出了Burgers 模型适用于蠕变分析,而Maxwell 模型适用于描述玻璃成型时的应力释放情况[47]。此外,他们还通过耦合热传递和粘弹性变形建立了光学玻璃精密模压成型工艺的模型,仿真和实验结果共同表明光学玻璃的不完全加热会增大模压力和破坏成型透镜的几何形状。调整玻璃模压成型工艺参数可以提高光学元件质量,Wang 等人研究了模压温度、成型透镜长宽比和侧壁角对复制率的影响,结果表明,随着成型时间的增加,复制率也随着模压温度的升高而显著增加。同时还发现,当光学玻璃接触模具的上表面和侧壁时,会产生高应力,成型透镜最大应力位于上模底角附近[48]。

在玻璃模压技术中,表面缺陷可以对制成品的质量和性能产生重要的影响:1)表面缺陷如划痕、气泡、斑点或均匀性问题会降低玻璃制成品的外观质量。这些缺陷可以导致制品看起来不均匀、模糊或不透明;2)表面缺陷可以散射或吸收光线,从而降低玻璃的透明度和光学性能。这对于需要高度透明性的应用(如窗户、玻璃器皿或显示屏)尤为重要;3)表面缺陷可以充当应力集中点,导致制品的脆弱性增加。这可能会降低玻璃的强度和耐久性,使其更容易破裂或受损;4)表面缺陷可以提供腐蚀点的起始位置,这可能导致在玻璃表面出现腐蚀、污染或氧化,从而降低其耐腐蚀性。总之,表面缺陷对玻璃模压制品的质量和性能具有重要影响,因此在模压过程中需要采取适当的措施来最小化这些缺陷的发生。Zhou 等人为了分析精密模压成型硫系玻璃光学元件的表面缺陷,进行了圆柱形预制体的精密模压成型实验,并分析了不同成型温度对光学玻璃应力和应变分布的影响[49](图16)。他们研究了模压温度、模压力、模具表面粗糙度、模具与预制体表面曲率差等工艺参数的优化方法,以减少精密模压成型过程中的气体产生并增加气体逸出。研究结果表明,成型温度应该比软化温度高约30 ℃;为了减少气体产生,应采用较高的模压力,使硫系玻璃的内应力大于饱和蒸汽压;为了增加气体逸出,硫系玻璃和模具之间的接触表面应该足够光滑,以减少封闭空间的数量并减少密封气体的体积;光学玻璃和模具之间的曲率半径差应足够大,以便气体顺利逸出,这将极大提高光学元件精密模压成型效率,并提高光学元件的表面形状精度。而Cha 等人采用沉积DLC镀层的碳化钨模具进行了硫系玻璃光学元件的精密模压成型工艺研究。由于冷却过程中玻璃发生的收缩和产生的内应力,最终的成型透镜可能会与模具表面发生粘附(图17),并导致成型透镜有较大的形状误差。之后,进行模具面型轮廓的迭代并确定了需要补偿的非球面轮廓,对模具成型面进行了进一步的研磨。最终,模压成型的硫系玻璃光学元件满足光学设计中确定的形状精度和制造公差要求,可被应用于红外热成像光学系统中。同时,模压成型硫系玻璃光学元件的红外透射率和XRD 图谱表明,在320 ℃的成型温度下硫系玻璃成分和结构稳定[50]。

图16 成型温度介于352 ℃和392 ℃之间、压力为1362 N 的情况下的圆柱体玻璃成型结果[49]Fig.16 Results of cylindrical glass molding at molding temperatures between 352 ℃ and 392 ℃ and pressures of 1362 N[49]

图17 模压成型硫系玻璃光学元件表面[50]。(a)透镜1;(b)透镜2Fig.17 Surface images of molded sulfur-based glass lenses[50].(a) Lens 1;(b) Lens 2

付航等人对D-K9 玻璃的精密模压成型工艺参数进行了研究,如图18(a)所示。针对成型温度、成型压力和成型速度分别进行了仿真和实验研究。根据实验得到的成型透镜残余应力结果,确定了最佳工艺参数为成型温度590 ℃、成型力1 kN 和成型速度0.01 mm/s。此外,进行了预补偿模型的实验验证并证明了其有效性。最后,基于得到的最佳工艺参数,进行了40 组精密模压成型实验,并随机选取了3 个光学玻璃元件进行面形精度的检测。实验结果表明,在最佳工艺参数下,透镜的面型 PV 均在 2 μm 以内,证明了最佳工艺参数的可靠性[51]。该研究首次通过蠕变实验获取D-K9 光学元件的蠕变柔量。使用拉普拉斯变换等数学方法计算光学元件的剪切松弛模量,为精密玻璃模压的仿真模型提供了仿真所需的参数。为后续模拟仿真玻璃模压成型元件内部应力提供了理论模型。

图18 模压透镜实物图。(a) D-K9 玻璃[51];(b)硫系玻璃[52]Fig.18 Physical picture of the molded lens.(a) D-K9 glass[51] ;(b) Sulfur glass[52]

除D-K9 玻璃之外,硫系玻璃(Chalcogenide glass)是一种具有特殊光学性质的玻璃材料,通常由硫、硒、碲等元素构成。硫系玻璃衍射光学元件是一种常见的光学元件,它们在激光技术、红外光学和光通信等领域中具有重要作用。陈津平等人对硫系玻璃衍射光学元件的精密模压成型工艺进行了研究,分析了模压温度、模压速度和摩擦系数等因素对衍射结构填充和应力的影响(图18(b))。通过实验与仿真结合的方法,得到最佳的工艺参数为温度230℃、模压速度0.01 mm/s。在此工艺参数下,成型透镜的面型轮廓误差为0.3053 μm,表面粗糙度为 2.95 nm。通过对工艺参数进行优化,精密模压成型后的光学元件符合设计要求[52]。

2.5.3 折射率变化预测

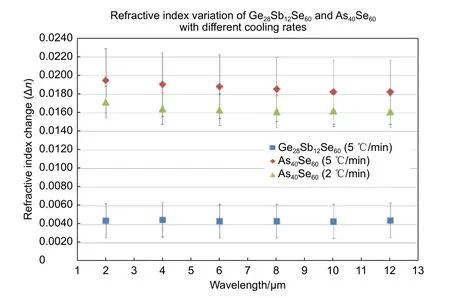

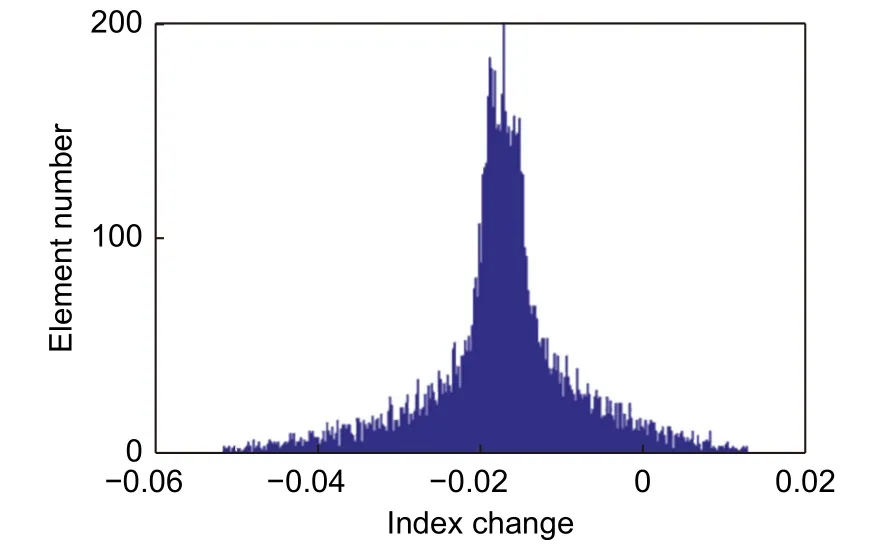

精密玻璃模压成型后,光学元件的折射率通常会发生一定程度的变化。为了得到光学元件的折射率变化趋势,Symmons 等人通过实验得出,在硫系玻璃的成型过程中,折射率会发生变化[53](图19)。这种变化与玻璃的冷却速率密切相关。结果表明,Ge28Sb12Se60和As40Se60两种材料的折射率偏移量分别约为-0.004 和-0.015。As40Se60材料的折射率变化量远大于Ge28Sb12Se60材料的折射率变化量。因此,对于As40Se60材料,由于成型前后的折射率存在差异,因此在设计透镜时需要明确使用成型后的折射率进行设计。而Zhou 等人研究了As2S3玻璃在精密模压成型过程中发生的应力松弛和折射率变化。使用描述结构弛豫行为的Tool–Narayanaswamy–Moynihan(TNM)模型模拟了As2S3在不同冷却速率下的折射率变化[30](图20)。研究结果证实了冷却速率越慢,成型透镜折射率下降越小,折射率变化与冷却速率之间存在严格的对数关系。Yi 等人通过精密模压成型实验和仿真模拟研究了As40Se50S10玻璃的折射率变化,验证了折射率和冷却速率之间的经验对数定律[54](图21)。该定律在相对较高的冷却速率下是有效的,这种冷却速率类似于精密模压成型的典型冷却速率。研究中采用了高速单点金刚石铣削技术制备了可拆卸的模具,并使用精密模压成型工艺制造了红外硫系玻璃透镜。使用Shack–Hartmann 传感器系统测量光学波前变化,评估了精密模压成型透镜内部折射率的变化,并将实测数据与数值模拟结果进行比较,验证了建模方法的准确性。精密模压成型实验结果和数值模拟结果均表明,As40Se50S10玻璃在成型过程中/成型后折射率显著下降。

图19 Ge28Sb12Se60 和As40Se60 样品热处理后的折射率变化[53]Fig.19 Change of refractive index of Ge28Sb12Se60 and As40Se60 samples after heat treatment[53]

图20 不同冷却速率下的折射率变化分布[30]。(a) 360 K/h;(b) 180 K/h;(c) 90 K/h;(d) 36 K/hFig.20 Distribution of refractive index variation at different cooling rates[30].(a) 360 K/h;(b) 180 K/h;(c) 90 K/h;(d) 36 K/h

图21 折射率变化的统计分布[54]Fig.21 Statistical distribution of refractive index changes[54]

2.5.4 新型模压工艺

除了调整精密模压成型工艺参数外,新的工艺方法也可以改善光学元件的表面质量。Zhou 等人提出了使用非等温精密玻璃模压(NGMP)方法来制造非球面光学玻璃元件,并与传统的等温精密玻璃模压(IGMP)方法进行了比较[55]。与IGMP 方法相比,NGMP 方法可以将成型周期从6 min 缩短到2 min。NGMP 中模具的温度变化明显较小,同时也有利于模具的使用寿命。IGMP 和NGMP 方法均能制造出具有亚微米级形状精度和十纳米级表面粗糙度的非球面光学玻璃元件。此外,使用NGMP 方法制造出的成型透镜的最高应力略高于使用IGMP 方法的结果,成型透镜应力集中在透镜边缘附近。

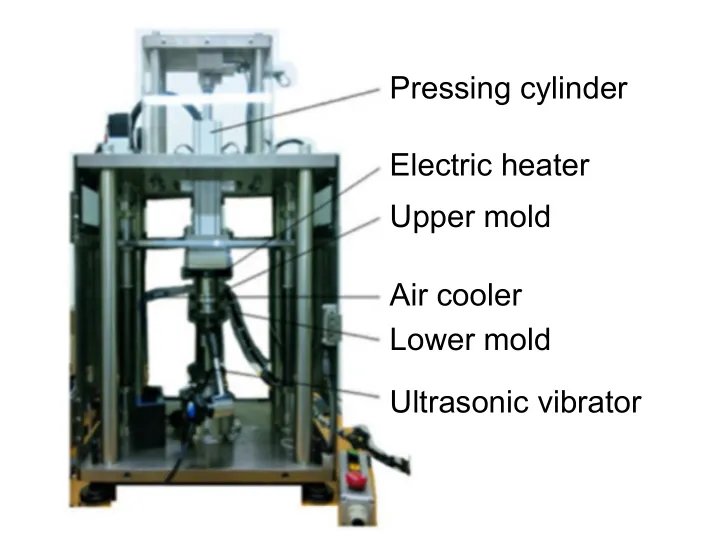

为了提高成形率并减轻高温下光学玻璃和模具之间的粘附,Zhou 等人通过引入超声振动方法来改善精密玻璃模压成型过程[56](图22)。通过开展摩擦力测试和光学玻璃填充实验,并结合有限元模拟方法,证实了超声振动对提高玻璃成形率的有效性。在室温和光学玻璃软化温度下,超声振动能够显著降低玻璃预制体与模具之间的界面摩擦力。超声振动有助于使光学玻璃在成型过程中的应力分布更均匀,减少内应力的集中。因此,在高温热成型过程中,超声波振动能够显著降低摩擦力,提高玻璃的成形率。

图22 自主研发的超声波振动辅助成型机[56]Fig.22 Self-developed ultrasonic vibration-assisted molding machine[56]

为了研究超声振动条件对模压力和填充效果的影响,李婵利用MSC.Marc 软件建立了V 槽阵列结构模型,分析了超声振动精密模压和传统精密玻璃模压两种工艺在应力分布、模压力曲线以及填充效果方面的差异[57]。在相同的模压条件下,超声振动模压展现出成型透镜具有更加均匀的应力分布,明显改善了局部应力集中现象。而且,超声振动模压的模压深度和填充率均优于传统精密玻璃模压方法。另一方面,Morgan 等人为了缩短光学玻璃元件模压成型的循环时间,提出了一种新的玻璃模压成型设备设计,设备同时使用导电加热元件和红外线灯对材料进行加热的方式。在模压过程中,平板加热器能够维持成型温度,并降低成型透镜的双折射,使得能够同时成型具有相似光学性能的多个透镜。此外,使用平板加热器可以实现更高的加热速率,从而缩短成型过程的循环时间[58]。

3 精密光学塑料注射成型技术

精密光学塑料注射成型技术是塑料非球面光学元件的主要加工方法,可以将几种光学功能和机械功能集成到单片光学元件中。精密光学塑料注射成型技术与精密玻璃模压技术本质相同,都是一种快速复制技术。塑料原材料在注塑机内部经历塑化阶段、注射阶段、保压阶段、冷却阶段和开模阶段后成为所需的光学元件。精密光学塑料注射成型技术加工元件种类主要包括非球面透镜、非球面衍射元件、非球面微透镜阵列等。其加工元件类型、加工尺寸与加工精度如表3 所示。精密注塑成型后的塑料元件被广泛应用于手机镜头模组、AR/VR 透镜、HUD 抬头显示、激光显示器等各种设备当中。

表3 精密注塑成型技术加工元件种类Table 3 Precision injection molding technology processing components

随着近些年来光学系统的逐步发展,精密光学系统中的塑料元件要求光学质量好,面形精度高,残余应力小。这就使得如何提高面形精度,减少残余应力成为目前研究的重点内容。因此近二十年来,研究人员在光学塑料材料的开发、模具结构的设计、工艺参数的优化和新型注塑成型工艺的研发等方面进行了大量的研究。

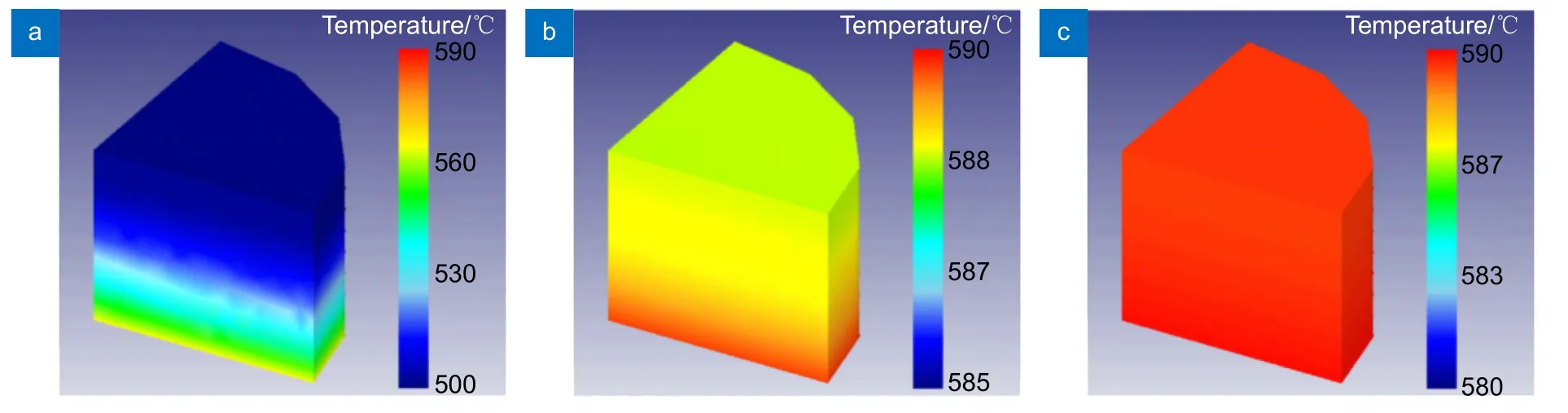

3.1 精密光学塑料注射成型技术原理

精密光学塑料注射成型是指光学塑料在螺杆剪切作用和加热器辅助加热作用下达到熔融态,并在螺杆的推动下注入到模具型腔中成型,最终完全冷却形成光学元件的过程。以往复式注塑机为例,精密光学塑料注射成型主要包括塑化阶段、注射阶段、保压阶段、冷却阶段和开模阶段,其基本原理如图23 所示。

图23 注塑成型工艺原理。(a) 塑化阶段;(b) 注射阶段;(c) 保压阶段;(d)冷却阶段;(e)开模脱模Fig.23 Principle of injection molding process.(a) Plasticizing stage;(b) Injection stage;(c) Holding stage;(d) Cooling stage;(e) Mold opening and unmolding

塑化阶段(图23(a)):料筒内的塑料颗粒在螺杆剪切作用下熔化成为可注射的熔融态,并在加热器的辅助加热下保持熔融态,储存在塑化螺杆前段。注射阶段(图23(b)):螺杆向前移动并推动高温熔体从喷嘴射出,熔体经主流道、分流道和浇口进入型腔并逐渐冷却。充模过程中熔体由于热量散失形成冻结层,并沿着温度梯度方向继续冷却。此时光学元件由于整体的温度降低开始出现体积收缩现象。保压阶段(图23(c)):螺杆施加一定的压力,将少量未注射的熔体在较高的压力下进一步注入型腔之中以补偿体积收缩。冷却阶段(图23(d)):型腔中的光学元件温度继续下降,直至完全冷却至热变形温度以下。开模阶段(图23(e)):动模和定模分离,机械手从模具中取出已成型的光学元件,同时模具再次关闭进入下一次注射成型。

经历上述几个阶段成型后的非球面光学元件质量不一定符合要求,通常需要进一步的控制填充、保压和冷却阶段的工艺参数(注射速度、模具温度、熔体温度、保压压力、保压时间和冷却时间等),从而控制成型元件的质量。稳定工艺参数后,通过精密注塑成型技术生产出的元件还会经历后续的退火、镀膜、检测、装调等多个步骤。

3.2 光学塑料材料

用于制造精密光学塑料元件的常用材料有聚甲基丙烯酸甲酯(PMMA)、聚碳酸酯(PC)、聚苯乙烯(PS)、聚环烯烃共聚物(COC)和聚环烯烃聚合物(COP)等。这些材料因具有低成本、轻量化、高抗冲击性和不弱于玻璃材料的光学性能被广泛应用于各种光学系统中。

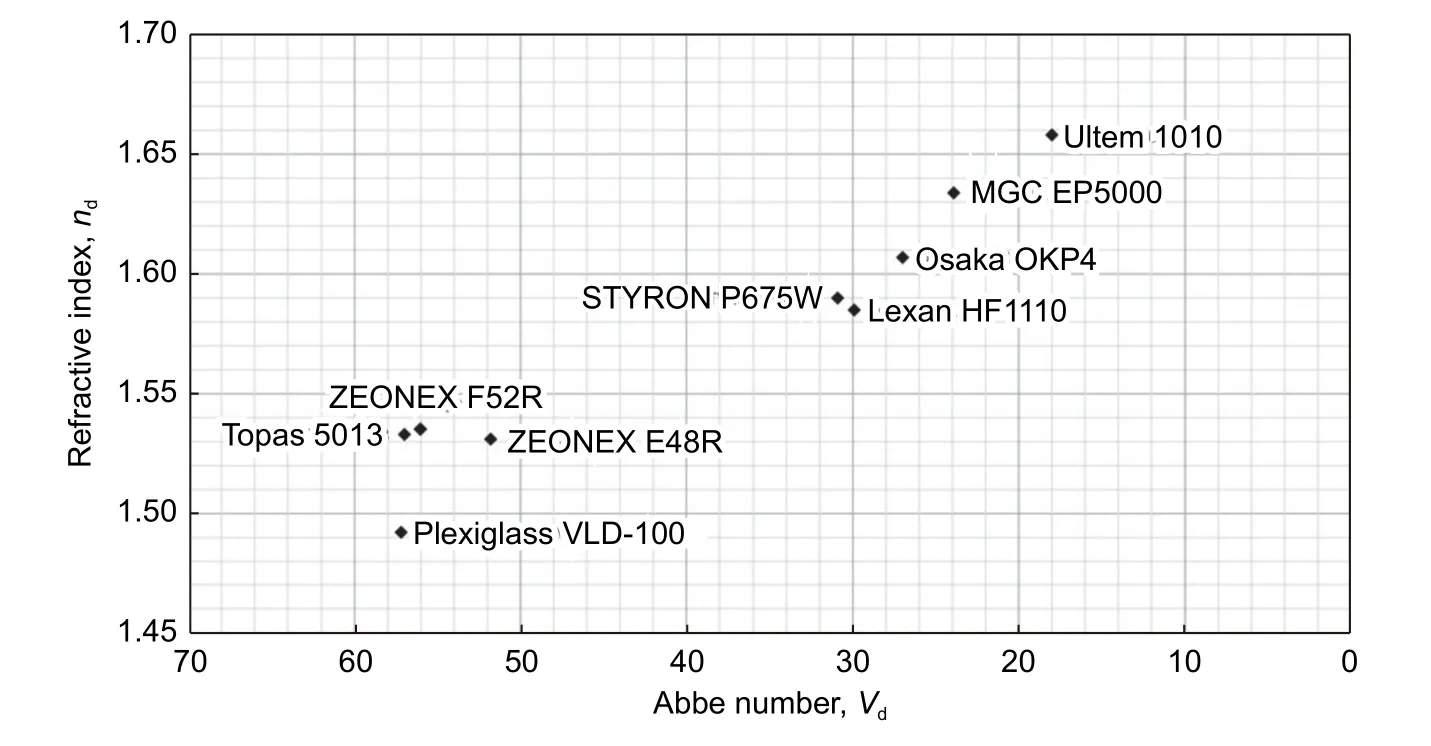

光学塑料的折射率相比于光学玻璃较小,数值范围大致在1.49 到1.64 之间[59](图24)。近些年,新材料EP5000、APEL 5014、ZEONEX E48R、Ultem 1010 和OKP4 扩大了光学塑料的折射率范围。甚至OKP4 和EP5000 将折射率范围提高到1.64 以上,进一步扩大了光学塑料的设计和使用空间。但高折射率的光学塑料材料种类依然较少,在高端光学系统中,大多还是以玻璃元件为主。如何开发出多种高折射率的塑料材料成为现在研究重点之一。

图24 光学塑料材料折射率分布图[16]Fig.24 Refractive index distribution of optical plastic materials[16]

光学塑料在可见光范围内可达到92%的透过率,满足大部分光学系统的使用需求。但与光学玻璃相比,光学塑料的透过率光谱带范围较窄,主要集中在450~900 nm (图25),所以光学塑料在紫外区域和红外区域应用较少。但随着近些年光学塑料材料的发展,研究人员研制出了多种特种新型材料,如Solvay Solef®1010、Rowland Technologies Solatuf®、AcryLite A100 和Teflon Tefzel™HT-2183,这些材料在300~400 nm 的紫外光谱中提供了较高的透射率。与此同时,适用于红外光谱的光学塑料也处于开发阶段[60-61]。

相比于玻璃材料,光学塑料具有较高的吸水率,在潮湿环境中长期使用将严重影响光学元件的尺寸稳定性[62]。随着近些年对材料的研究,有一类专门为光学应用开发的光学塑料:聚环烯烃共聚物(COC)和聚环烯烃聚合物(COP),其吸水率低于0.01%[63]。因其具有低吸水性和高热稳定性,可以提供稳定的焦距而常用于高精度的光学系统中[64]。此外,虽然光学塑料材料具有优良的抗冲击性能不容易破裂,但容易在运输和使用过程中产生划痕等外观损伤。通常在成型后光学元件表面镀硬化膜,增强光学元件的光学性能和机械性能;镀防刮膜层以提高透镜耐久性。

光学塑料作为精密注塑成型技术的基础,目前有多个研究发展方向:1)高折射率和低散射:光学塑料的发展趋势之一是开发具有更高折射率和更低散射的材料。这有助于制造更小、更轻、更高性能的光学元件,如透镜、波导和光纤。2)高透明度和低色散:随着光学应用的不断增多,光学塑料需要具备更高的透明度和更低的色散性质,以满足更广泛的需求,如头戴式显示器、光学传感器和虚拟现实技术。3)高温稳定性:一些光学应用需要在高温环境下工作,因此未来的光学塑料需要具备更好的高温稳定性,以确保光学元件的性能不受影响。4)新材料和制造技术:光学塑料领域的不断创新和研发将导致新的材料和制造技术的涌现。这可能包括采用纳米技术、3D 打印和其他高级制造技术,以生产更高性能的光学元件。总的来说,光学塑料的发展趋势是朝着更高性能、更多样化、更可持续和更适应不同应用需求的方向发展。这一领域将继续受到科学家、工程师和制造商的关注,以满足不断增长的光学技术需求。

3.3 精密注塑成型模具材料及加工

精密光学塑料注射成型技术中所使用的模具材料应具有以下特点:1)良好的加工性能,材料能加工成高表面光洁度和高面形精度的型腔表面,而且还支持抛光及其他工艺处理;2)较高的耐磨性,所用模具表面层要求有较大的硬度,同时中心层要求有足够的韧性,使之足以支持表面层而又能吸收注射成型时的压力;3)较强的防变形性,模具在注射压力作用下会发生翘曲变形,改善的主要方法是提高模具的刚度,即增加模具零件截面积或模板厚度;4)较强的防外伤性,模具的外伤多由注射成型中残存在分型面上的滴漏物、溢料和其它碎屑引起。因此要求模具分型面、脱模板、浇道板的表面要具有足够的硬度[65]。精密注塑成型模具一般由外模具和内模芯组成,如图26 所示。模芯作为模具内最关键的零件之一,通常要求具有高尺寸精度、高面形精度、低表面粗糙度和高偏心对准精度。

图26 精密光学塑料注射成型系统[66]。(a)安装在注塑机上的模具;(b)模具的三维模型Fig.26 Precision optical plastic injection molding system[66].(a) A mold mounted on an injection molding machine;(b) A three-dimensional model of the mold

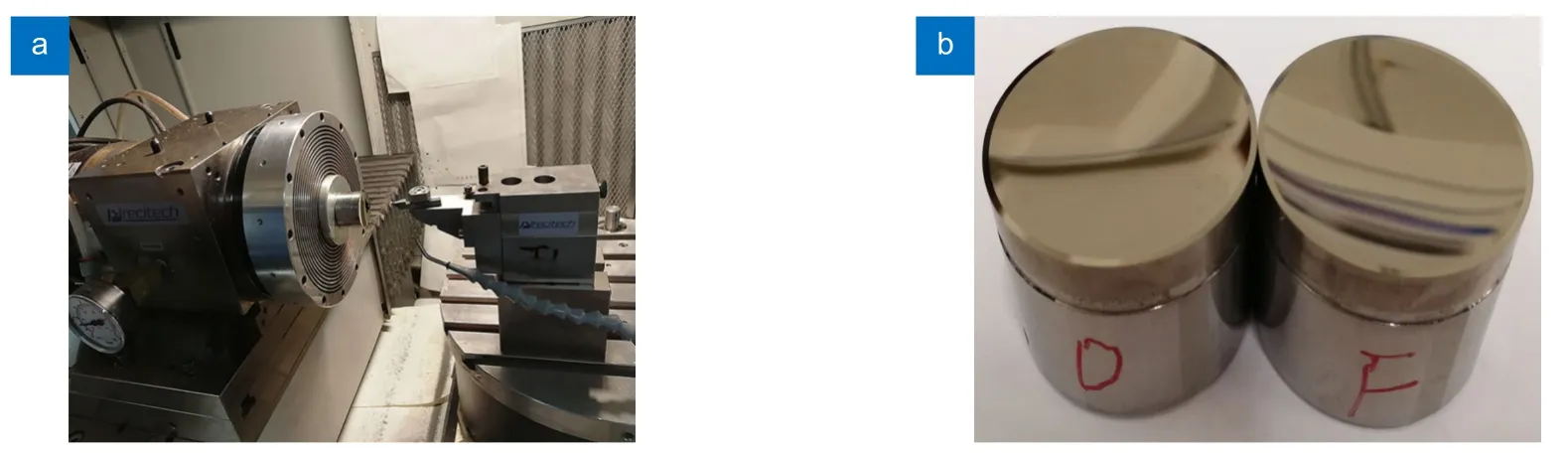

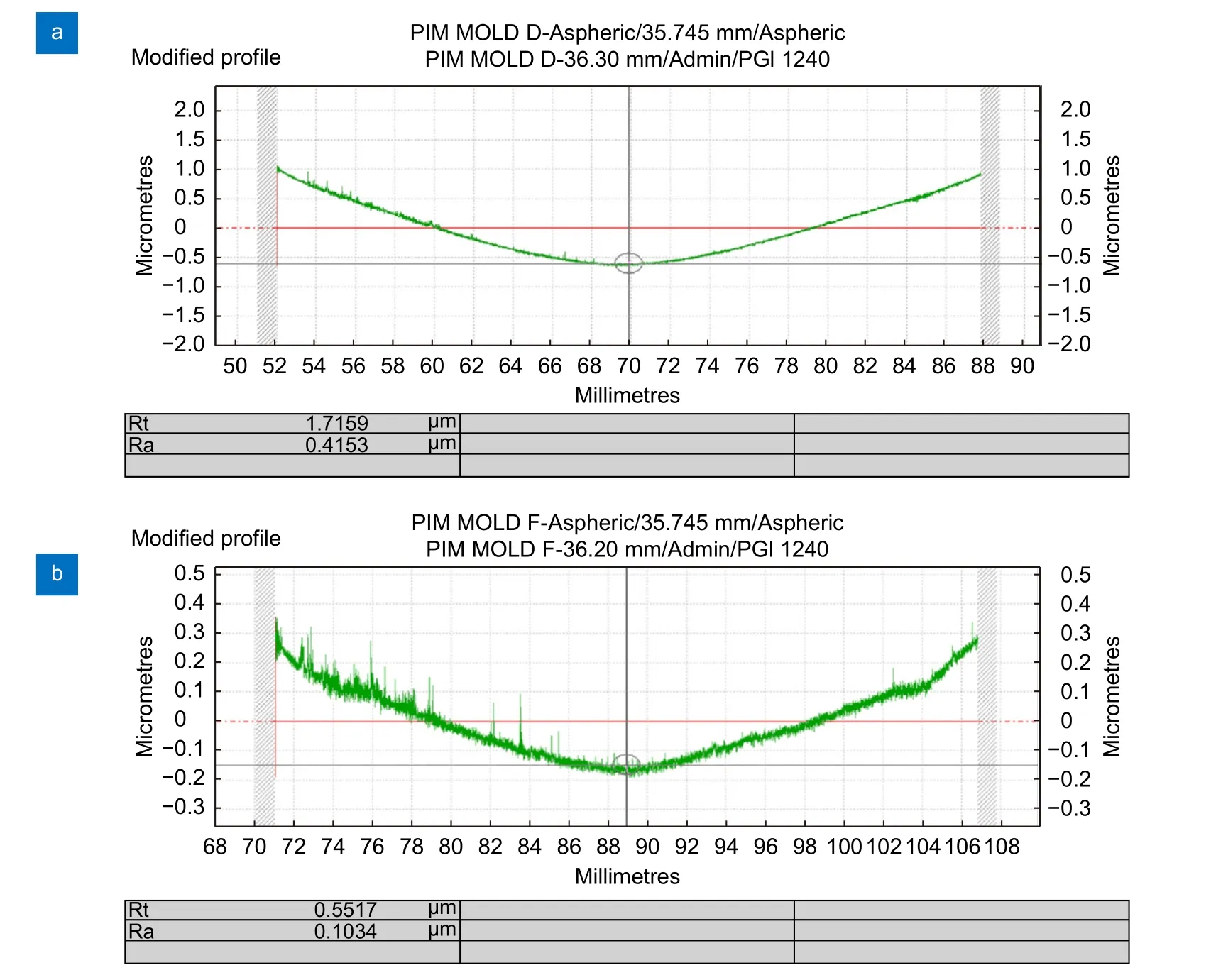

目前,模具制造一般采用超精密单点金刚石车削加工模芯表面(图27)。单点金刚石车削加工后的模芯表面不需后续的精加工,即可达到所需的纳米级粗糙度和亚微米级形状精度。但是不锈钢材料作为模芯的基底材料,却不能利用单点金刚石车削技术直接进行加工。因为金刚石刀具直接加工不锈钢材料时,会产生额外的磨损[67]。为了减少刀具的磨损,目前越来越多的模具制造厂商在不锈钢基体上化学镀镍层来构成模芯表面。这样,不仅可以用单晶金刚石车削机床车削其表面,从而得到精确的面形和高质量的镜面,而且由于非电解镍的硬度很高,能够提高模具的使用寿命[65]。

图27 精密注塑成型模具加工[68]。(a)超精密加工车床;(b)加工后的模芯Fig.27 Precision injection molding mold processing[68].(a) Ultra-precision machine;(b) Mold insert after cutting

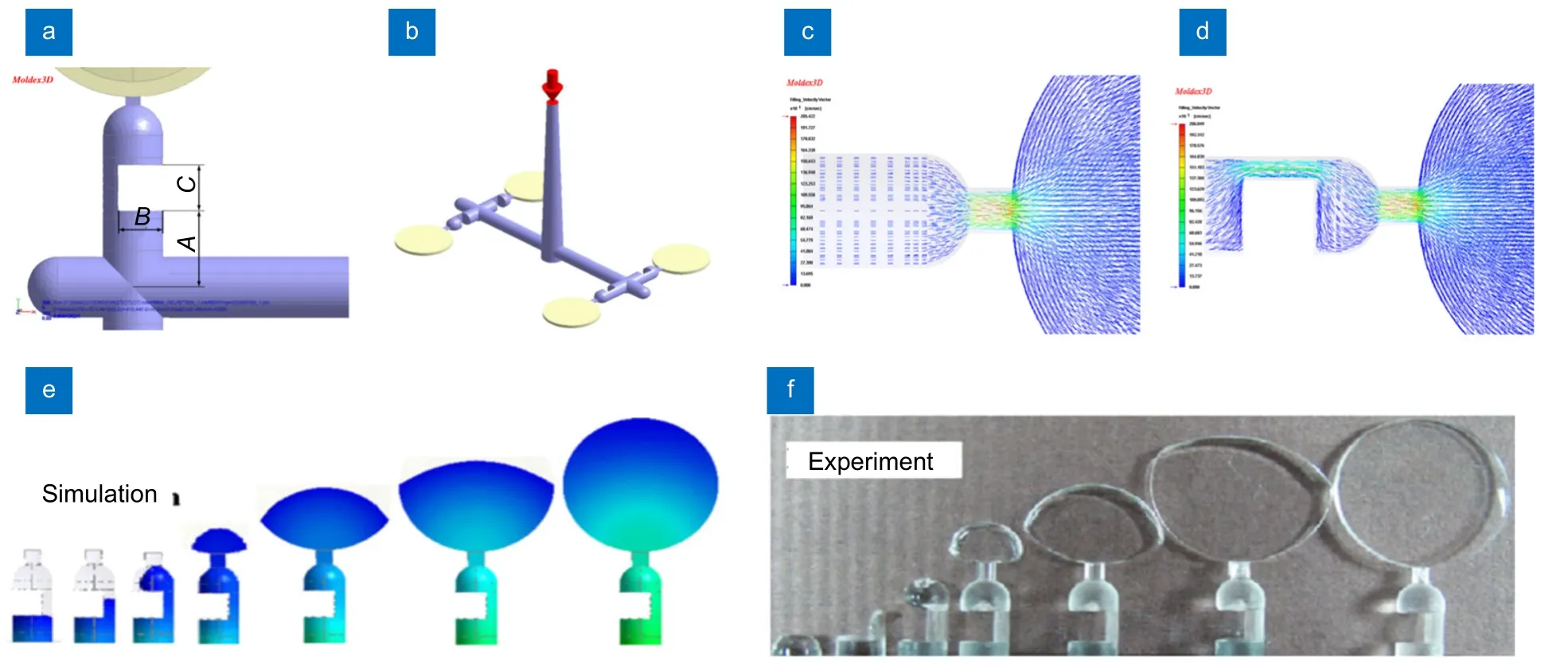

3.4 仿真分析

在精密光学塑料注射成型过程中,注射速度、填充时间、熔体温度、模具温度、保压压力和保压时间等参数一直是影响成型光学元件的残余应力和几何变形的主要工艺参数。此前,优化工艺参数一般采用迭代实验的方法,造成大量人力物力的浪费[69]。为此,通常采用Moldflow、Moldex3d 等商业软件对精密注塑成型过程进行数值模拟分析,进一步实现对工艺参数的高效优化。

目前对成像光学塑料透镜精密注塑成型技术的研究仍然存在一些不足,如注塑工艺参数仅通过简单试验来确定,使得塑料透镜经常无法满足成像光学的面形精度要求;对于收缩严重的大口径塑料透镜,无法仅依靠调节注塑工艺参数来满足成像光学的面形精度要求。因此Lan 等人通过Moldflow 软件对成像大口径非球面光学塑料元件的精密注塑成型过程进行了模拟,结合Taguchi-RSM 法确定了最佳工艺参数组合。同时进一步提高了光学塑料透镜的面形精度,使其符合成像光学的使用要求(图28)[70]。而Liu 等人使用Moldflow 软件对模具的浇注系统、冷却系统、排气系统和脱模机构进行了设计[71],并通过Taguchi 法和加权综合评分法对工艺参数进行了优化。以上研究通过软件进行模拟仿真,然后通过少量注塑成型实验,得出了最佳工艺参数组合,提高了光学塑料透镜的面形精度,大幅减少了生产过程中的多次实验成本。

图28 MOLDFLOW 软件模拟的非球面的精密光学塑料注射成型技术[70]。(a)流道系统;(b)初始参数面形精度;(c)优化后工艺参数Fig.28 The MOLDFLOW software simulates the injection molding technology of aspheric surfaces[70].(a) Flow channel system;(b) Initial parameters face shape accuracy;(c) Optimized process parameters

光学元件的内应力对元件的性能和精度具有较大影响。这些内应力通常是由材料的制造和加工过程、温度变化以及外部载荷等因素引起的。光学元件的内应力的产生一般有多种原因:1)制造过程:内应力通常在光学元件的制造过程中引入。这些过程可能导致不均匀的材料收缩或膨胀,从而引起内部应力;2)温度变化:温度变化也可以导致光学元件内应力的产生。材料在温度升高或降低时会发生热应力,可能导致元件的形状变化或裂纹的形成;3)外部载荷:外部载荷,如机械振动、压力或拉伸力,可以在光学元件内部引起应力。这些载荷可能来自元件的支持结构或操作环境。

光学元件内部的残余应力可能会导致光学元件的形状变化,从而影响其光学性能。这可能包括引起像差、散焦或畸变等问题,降低元件的分辨率和清晰度;同时还可能导致光学元件的强度降低,使其更容易破裂或损坏。为了分析光学元件内部残余应力对光学元件的影响,Hsu 等人通过仿真分析获得了熔体注入模具后产生的残余应力(图29),并进一步分析了残余应力对光学元件的影响[72],并利用自主开发的软件模拟了各光路对应的光程差(optical path differnce,OPD)。研究发现,注射区出现的高频波前误差和应力OPD效应是由成型过程引起的。该研究为计算残余应力对塑料透镜波前误差的影响提供了计算依据。

图29 Moldflow 软件模拟不同透镜表面残余应力大小[72]。(a)前表面;(b)后表面Fig.29 Moldflow software simulates the residual stress magnitude on different lens surfaces[72].(a) Front surface;(b) Back surface

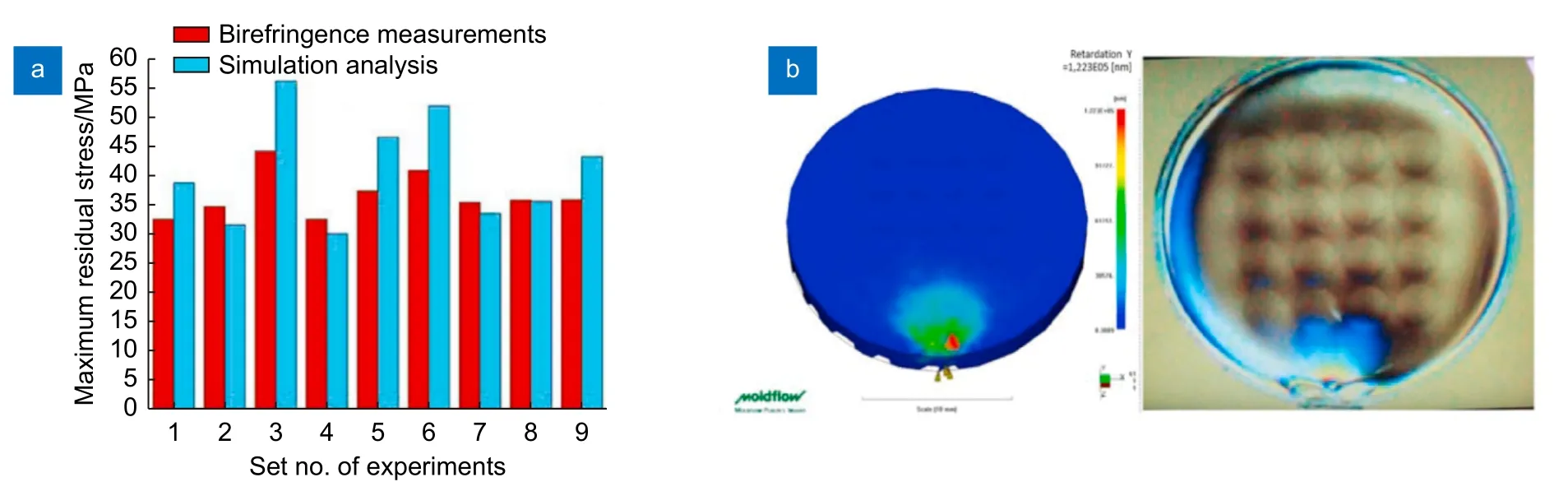

光学元件内部的应力还会造成应力双折射等影响,目前可以通过仿真分析软件对光学元件内部的残余应力进行分析,Deng 等人通过仿真分析了非球面光学塑料元件的内应力及其光学性能[73]。结果显示:1)随着模具温度的升高,成型光学元件内应力先增大后减小,而光的迟滞先减小后增大;2)随着注射时间和保压压力的增加,成型光学元件内应力也增加,而双折射先减小后增大;3)随着冷却时间的增加,成型光学元件残余应力与光的迟滞都表现为增加后减小再增加。而Weng 等人通过仿真分析研究了光学元件的残余应力和双折射分布,发现最大残余应力总是出现在靠近浇口的区域,预测的残余应力和双折射分布趋势与实验结果吻合,如图30(a)和30(b)所示[74]。模拟结果与实验结果之间存在明显差异的原因可能是由于冷却阶段的应力松弛、数值模拟模型的简化以及测量期间的环境所造成的影响。尽管如此,数值模拟仍然是优化光学塑料元件光学性能的有效且低成本的方法。除了光学元件的内部应力,翘曲也对光学元件的质量有较大影响,Lin 等人通过仿真分析研究了加工参数对光学塑料元件残余应力和翘曲的影响[75]。研究表明,熔体温度对翘曲和残余应力的影响最大。在最佳工艺参数设置下,光学元件的翘曲量和双折射分别比使用原始工艺参数降低了60.82%和66.82%,如图31所示。

图30 光学元件的残余应力和双折射分布[74]。(a) PC 光学元件最大残余应力的仿真与实验数据比较;(b)光学元件的残余应力分布模拟和实验对比Fig.30 Residual stress and birefringence distribution of optical components[74].(a) Simulation and comparison of maximum residual stress of PC optics;(b) Simulation and experimental comparison of residual stress distribution of optical components

通过有限元方法来模拟成型过程可以有效地分析温度的变化以及材料的变形,可以节省工艺参数优化过程的实验步骤,节约实验初期试错成本。但模拟精度与实际结果可能存在微小差距,未来则需要开发更加精确的材料数据,进而建立更加准确的数值模型,得到更加准确的数值结果。以较为准确的仿真结果作为参考,可以大幅度降低后续生产所需要的成本。

3.5 精密注射成型工艺

在精密光学塑料注射成型过程中,光学元件易产生残余应力和翘曲变形。为了可重复生产具有高精度表面质量的光学元件,需要采用模具结构优化、模芯补偿、参数优化(注射速度、模具温度、熔体温度、保持压力、保持时间和冷却时间等)和新型注射成型工艺开发等方法,使最终光学元件满足设计要求。

3.5.1 模具结构优化

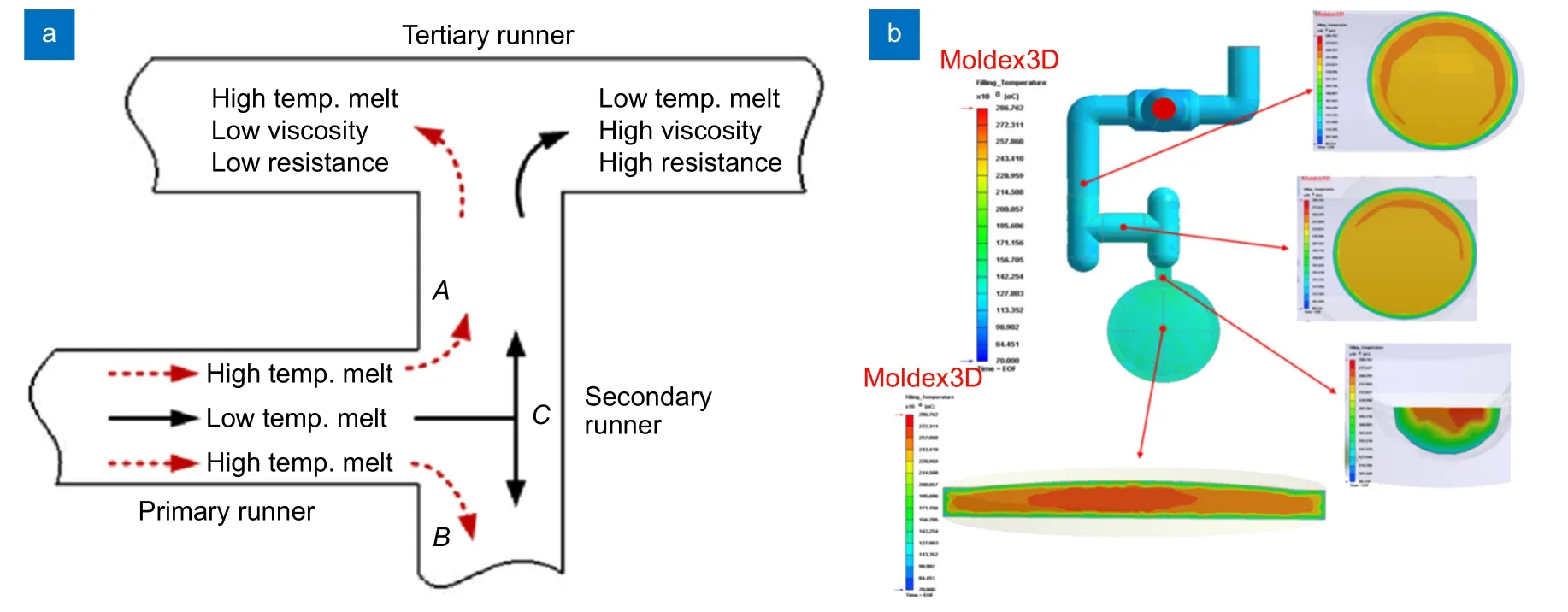

在精密光学塑料注射成型过程中,产生的残余应力会导致光学元件出现应力双折射现象并造成机械性能损失。此外,残余应力还会引起翘曲变形、折射率分布不均以及曲率半径和形状偏差的变化。通过改善模具的浇口设计和调整浇口的尺寸大小,可以减小光学元件内部的残余应力。

早在2011 年Lee 等人就通过数值模拟和实验研究发现,浇口尺寸对光学元件内部双折射的产生具有显著影响,采用较大的浇口可以有效降低光学元件内部的双折射现象[6]。该研究为之后的光学元件产品优化方案打开了思路,改变浇口格式和大小可以降低残余应力。在此基础上,Lin 等人对浇口的几何参数进行了分析和优化,进一步发现较大的浇口厚度、长度和入口宽度可以显著降低光学元件内部的残余应力[76]。该研究虽然在一定程度上降低了光学元件内部的残余应力,但较大的浇口厚度和入口宽度导致模具填充过快,导致面形精度降低,同时还有少许缺陷。

2013 年Tsai 等人在前人的研究基础上开拓了新的思路,改善注塑成型元件质量不一定非要改动浇口,还可以改变流道位置和流道形状。因此Tsai 等人在模具流道内增加矩形限流器,这样一来,熔体在模具流道内部流动时,横面截面突然变小,熔体温度升高。通过在模具流道内增加矩形限流器获得了均匀的熔体温度分布,减少了注塑件的热残余应力和翘曲,其光学元件的轮廓精度从10.44 μm 提高到5.03 μm,并进行了短射实验[77]。如图32 所示。

图32 仿真模型的限流器设计及短射实验[77]。(a)限流器尺寸参数;(b) 带限流器的流道;(c) 原始流道的速度场图;(d) 带限流器的流道的速度场图;(e)短射模拟仿真;(f)短射实验结果Fig.32 Simulation model current limiter design and short-shot experiment [77].(a) Dimensional parameters of restrictor;(b) Runner with restrictor for 4-cavity mold;(c) Velocity field plot for original runner;(d) Velocity field plot for runner with restrictor;(e) Short-shot simulation;(f) Results of short-shot experiments

而在另一项研究中,Tsai 和Lin 等人对模具内流道进行了进一步的改进,在二级流道和四级流道中使用圆柱形节流器。通过实验结果发现,浇口设计和流道设计对光学元件的翘曲具有较大影响,合理的浇口设计可以使熔体温度和压力分布均匀,表面轮廓精度提高了28.6%[78]。如图33 所示。总体来说,优化模具结构可以改善光学元件的面形精度、降低光学元件内部的残余应力。如何研发出合理且高效的模具结构成为未来提高光学元件质量的重要途径之一。

图33 模具流道设计[78]。(a)流道交叉处熔体温度分布示意图;(b)填充过程中流道、浇口和模腔中熔体的温度分布Fig.33 Design of the mold runner[78].(a) Schematic plot for temperature distribution of the melt at the intersection of runners;(b) Temperature distributions of the melt in runner,gate and mould cavity during the filling

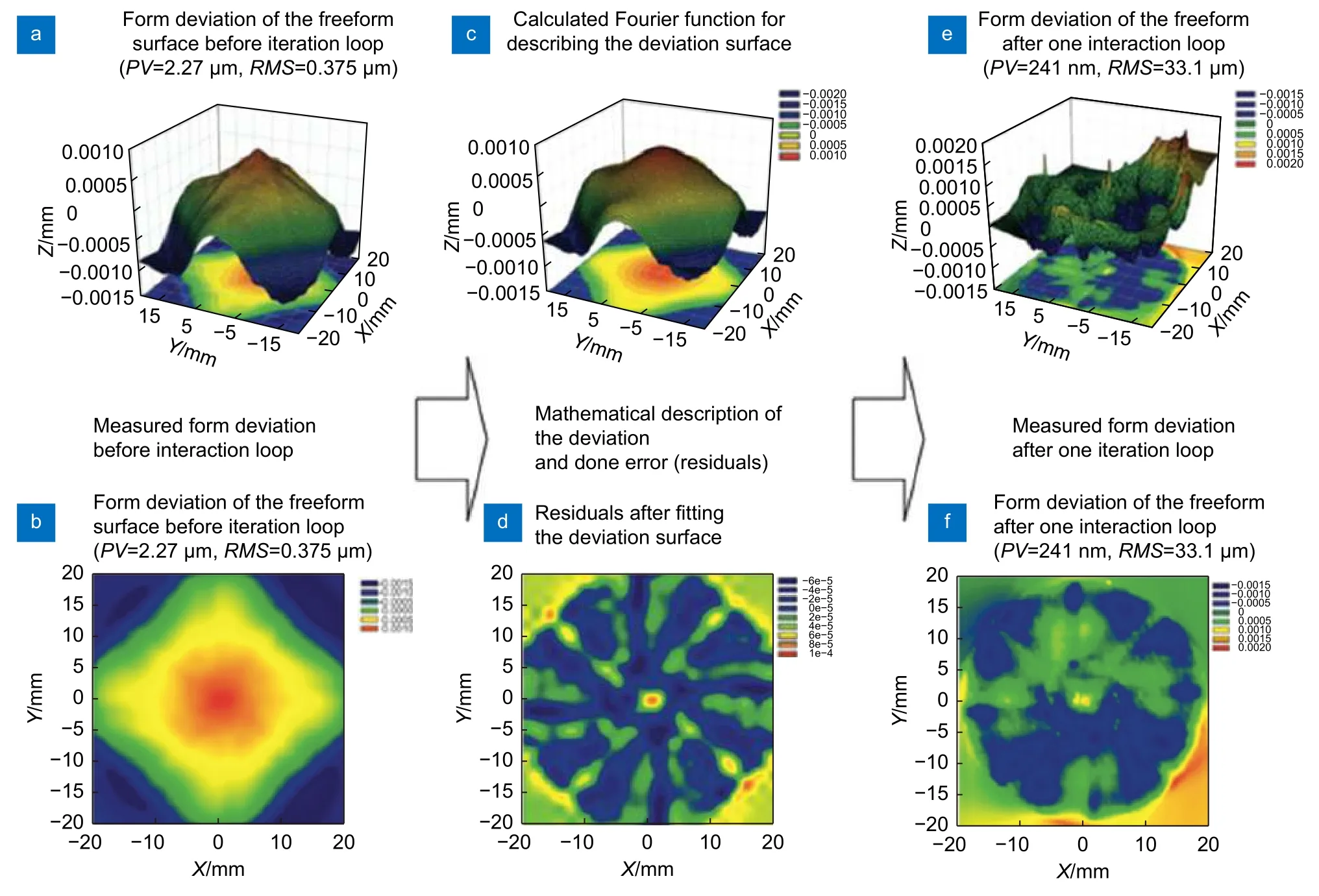

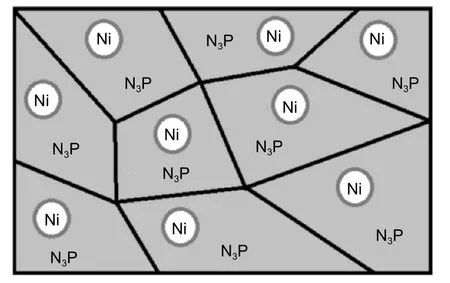

3.5.2 模芯优化

模芯作为模具内部的核心元件,其面形精度将直接影响光学元件的表面质量。在进行多次注塑成型后,模芯面形精度会持续降低,这就需要对其进行模芯优化和补偿。

在2012 年以前,Dick 等人就通过迭代回路方法得到了直径为40 mm 的光学元件模芯,并具有较高的表面精度[79]。首先,利用曲面偏差图测量加工表面,并将偏差曲面叠加到Zernike 曲面上,生成了新的自由曲面。然后,根据新的自由曲面生成修正后的加工轨迹。通过一个周期的闭环迭代,加工后的模芯形状精度从2.27 μm 提高到0.24 μm (如图34 所示)。研究表明,通过对模芯进行多次测量和迭代补偿,可以显著提高模芯的面形精度。该研究通过迭代补偿,成功提高了模芯的形状精度,为后续模芯的面型补偿提供了理论基础。但是在进行多次注塑成型之后,面形精度依旧会逐渐降低,并且再次对模芯进行多次加工补偿会增加元件成本。

图34 在模具上加工高精度自由曲面的迭代循环细节[79]。(a)迭代循环前的曲面偏差,三维视图;(b)迭代循环前的曲面偏差,俯视图;(c)拟合的傅里叶函数作为曲面偏差的误差描述;(d)拟合的偏差和发现的数学描述之间的误差;(e)一个迭代循环后的曲面偏差,三维视图;(f)一个迭代循环后的曲面偏差,俯视图Fig.34 Details of the iteration loop for machining a high precision freeform surface on the mold[79].(a) Surface deviation before iteration loop,3D view;(b) Surface deviation before iteration loop,top view;(c) Fitted Fourier function as error description of the surface deviation;(d) Error between fitted deviation and found mathematical description;(e) Surface deviation after one iteration loop,3D view;(f) Surface deviation after one iteration loop,top view

Lan 等人对模芯表面硬度进行了研究,首先通过对精密注塑成型模芯进行多次注射实验后发现,镍磷模芯成型后的PV 值增大了约1.6 μm[68]。这说明在注塑成型期间,原始面型逐渐下凹。Lan 等人随后对模芯进行热处理操作,使Ni-P 由非晶态转变为晶态(图35),从而减小模芯表面形变。研究结果表明,经过热处理的Ni-P 模芯变形趋势得到缓解,其形状精度变化率降低了约70%,如图36 所示。该研究使得模芯表面变形减小,使其能够满足成像光学用非球面模芯的精度要求,并且模芯的寿命得到了极大的延长。同时由于减少了多次加工补偿面型操作,减少了工艺流程,进一步减少了生产成本。

图35 热处理之后产生的结晶态Ni-P 微观物理结构[68]Fig.35 Microphysical structure of crystalline Ni-P produced after heat treatment[68]

图36 精密注射成型后的形状精度[68]。(a)未进行热处理的模芯;(b)热处理后的模芯Fig.36 Precision shape accuracy after injection molding[68].(a) Mold core without heat treatment;(b) Mold core after heat treatment

3.5.3 参数优化

在精密光学塑料注射成型过程中,注射速度、填充时间、熔体温度、模具温度、保压压力和保压时间等参数是影响残余应力和面形精度的主要工艺参数。多年以来很多研究人员都对优化工艺等方面进行了大量研究,Lu 和Khim 等人研究了成型条件对光学元件表面轮廓误差的影响[80]。研究表明,模具温度对光学元件表面轮廓误差的影响最大,随着模具温度的升高,轮廓误差增大34%;其次是注射速度,轮廓误差增大11%。通过降低模具温度与注射速度,提高了元件的表面质量。除此之外,Shieh 和Bensingh 等人通过优化工艺参数,得到了最大表面轮廓误差仅为2.12 μm 的双非球面光学元件和2.37 μm 大直径非球面塑料透镜[81-82]。该研究首次将大直径双非球面光学元件的表面轮廓误差降低到2.2 μm 以下,为后续的大直径非球面塑料透镜精密注塑成型提供了理论基础,为如何优化工艺参数降低光学元件表面轮廓误差提供了研究思路。

除了光学元件的表面轮廓,光学元件的厚度均匀性也会影响其成像质量。Yin 等人通过实验研究发现填充时间是实现光学元件具有均匀厚度的关键参数[83]。精密注射成型后的光学元件厚度均匀,厚度标准偏差值仅为12.24 μm。非球面光学元件中心体积收缩较大,浇口位置的体积收缩率最小[84]。除了大直径非球面塑料透镜注塑成型,Tsai 等人还研究了工艺参数对小直径塑料元件光学质量的影响[85]。研究表明,相比于其他注塑成型工艺参数,模具表面质量对小直径塑料光学元件的最终表面粗糙度影响最大。这就说明针对于不同大小的光学元件,影响光学元件质量的因素并不相同。Tsai 等人随后对光学表面波纹度进行了实验研究,发现在较高的熔体温度、注射压力、保压压力和模具温度下,表面波纹度可以得到改善。

目前通过优化工艺参数是降低光学元件内的残余应力、提高面形精度的主要手段,一般利用田口法进行多次试验筛选最佳工艺参数。但最近国内外研究人员最近提出了一种新的工艺条件优化方法,这种方法采用人工神经网络(ANN)结合遗传算法、粒子群优化等方法,可以根据光学透镜的质量要求,快速获得最优工艺参数。这些新方法已经应用于最小化非球面透镜的体积收缩变化[86],提高面形精度和减小几何偏差[87],为光学透镜的制造提供了一种高效、快速的方式。

3.5.4 新型注射成型工艺

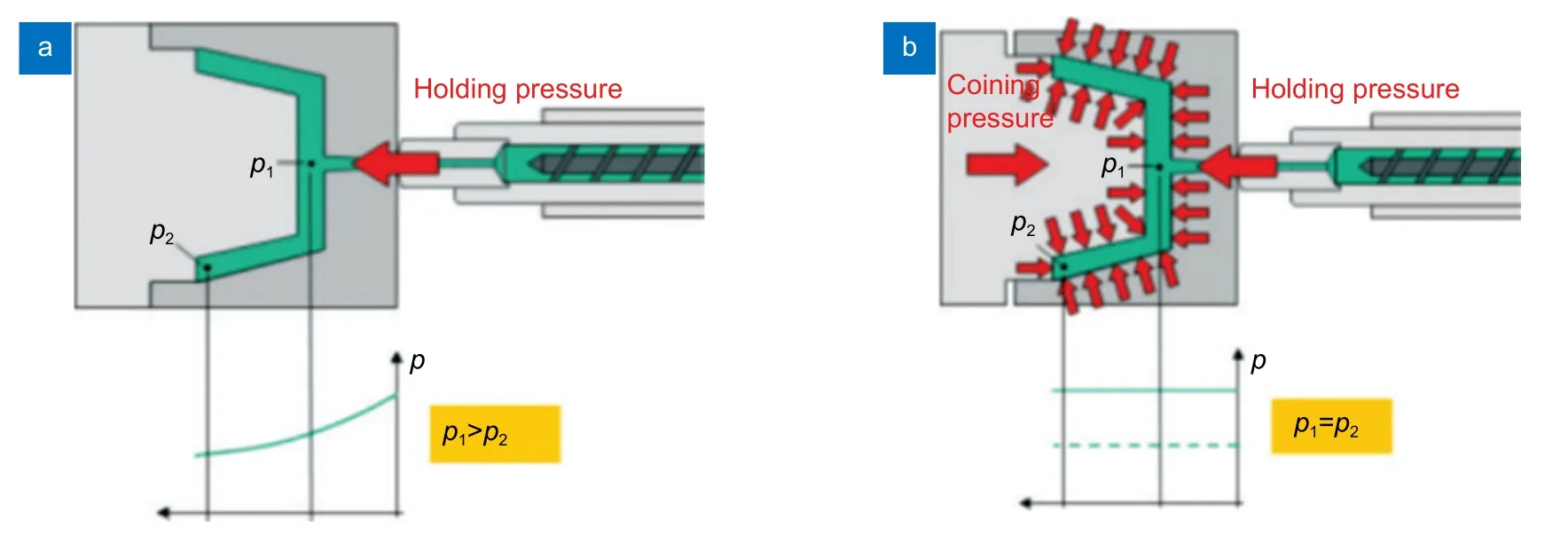

传统精密光学元件注射成型技术在注射阶段和保压阶段会通过浇口对光学塑料熔体施加压力,使熔体充分填充并减少元件收缩。但由于光学元件内部压力分布不均匀,会造成光学元件产生残余应力,进而产生较大收缩和翘曲等问题。特别是薄壁件,在注射过程中冷却速度较快,极易形成短射,通过较大压力增快填充速度又会导致高残余应力、进而产生较大翘曲和双折射。近些年来,研究人员开发了注射压缩成型技术,这种技术通过增加模芯的压缩操作,可以提高光学元件的面形精度,减少光学元件的残余应力。

精密光学塑料注射压缩成型技术(injection compression molding,ICM)是注塑成型技术的一种变体,被认为是高精度光学元件最精确的注塑成型技术。与传统的IM 技术相比,ICM 技术结合了均匀的压力分布和IM 技术的自动化操作,从而可以制造出具有优异机械性能、低残余应力和严格公差的精密元件。在ICM 中,型腔内压力较低,这使得熔融的光学塑料可以在低压条件下立即进入空腔的末端。在将熔化的光学塑料注入型腔之后,进行合模压缩步骤。在合模运动期间,压缩间隙减少,迫使熔体均匀地填充整个型腔[88](图37)。虽然IM 技术可以生产出质量和精度较好的光学透镜[89],但根据Loaldi 等人[90]、Wu 等人[91]、Chen 等人[92]和Michaeli 等人[93]的研究,ICM技术获得的光学元件面形精度更高,内部残余应力更低。

图37 注塑成型和注塑压缩成型的示意图[88]。(a)填充阶段;(b) 注塑压缩成型通过添加模芯的压缩操作Fig.37 Schematic of the injection molding and injection compression molding[88].(a) Fill stage;(b) Injection compression molding is a compression operation by adding a mold core

传统IM 技术通过优化工艺参数和过程控制可以提高光学元件质量,但是很难精确复制模具表面微结构,特别是模芯表面具有高纵横比的微结构特征。Michaeli 和Sortino 等人首先加工了用于注塑菲涅耳透镜的金属模芯,并进行了完整的实验设计,通过峰谷值比较了通过ICM 技术和IM 技术生产的光学元件表面精度[94]。研究表明,ICM 模具可以进行压缩操作,降低光学元件内部应力,提高面形精度。同时ICM技术可减少面型变化,提高结构可重复性和再现性[95]。ICM 技术也适用于加工微透镜阵列(microlens array,MLA),Roeder 等人首先采用超精密铣削在模芯表面加工适用于高光谱成像(hyperspectral imaging,HSI)系统的聚合物微透镜阵列,设计并制造了一种可移动框架板的注射成型模具。通过使用ICM 技术完全复制了光学元件表面微结构,使其满足了光学系统的设计要求[96]。

ICM 适用于表面微结构的精确复制,除此之外ICM 技术还可以提高光学元件内部的收缩均匀性。Chen 等人提出了一种模拟注射-压缩成型过程的数值算法。采用Hele-Shaw 流体流动模型,结合改进的控制体积/有限元方法,动态预测了熔体注射填充、压缩填充和后填充三个阶段的熔体前沿推进、压力、温度和流速分布。在整个过程中,通过压力-体积-温度(PVT)图中的路径显示,跟踪聚合物熔体的热力学历史,研究了部分体积收缩。仿真结果还与常规注射成型(conventional injection molding,CIM)的仿真结果进行了比较。结果表明,与CIM 相比,ICM 不仅在减小零件收缩方面效果显著,而且在整个零件内的收缩更加均匀。虽然使用较高的开关时间、较低的压缩速度和较高的压缩行程可以降低成型压力,但在压缩保持阶段,一旦压缩压力相同,它们对零件收缩率的影响并不明显。而在充填后阶段相同的压缩压力下,采用较短的开关时间、较高的压缩速度和较低的压缩行程,由于填充阶段结束时引入的熔融温度效应,收缩率会有所提高[97]。该研究提出了一种新的注射-压缩成型过程的数值算法,通过该算法模拟后的仿真结果相比于同时期的其他仿真软件效果更好,为后续的ICM 注塑成型模拟提供了理论基础。而Young 等人通过数值模拟研究了压缩力、模温、压缩时间等工艺参数对PMMA 光学元件残余应力的影响[98]。模具温度和压缩时间与残余应力分布的均匀性和厚度收缩率有关。此外,随着压缩时间的缩短,残余应力和厚度收缩也更加均匀。但在此研究中,由于透镜的尺寸较小,压缩力没有发挥重要作用。Chen 等人研究了ICM 工艺参数对塑料透镜残余应力的影响,并确定压缩延迟时间对残余应力的影响最为显著,其次是压缩间隙和压缩速度[66]。Weng 等人通过实验和模拟研究了熔体温度、模具温度和保压压力对残余应力的影响,表明模具温度是最重要的加工参数。模具温度越高,最大残余应力越低[99]。较高的模具温度降低了冷却速度,从而使整个厚度的冷却更加均匀。其他研究人员也对其进行了研究,认为模具温度对残余应力的影响较大[29,98,100-101]。从上述研究结果中可以看出在ICM 技术中调整工艺参数依旧可以提高光学元件质量,同时由于注塑成型过程中的元件压缩,ICM 技术使得光学元件具有更低的残余应力和双折射,使得光学塑料元件能够在精密光学系统中发挥重要作用。

4 结 论

精密玻璃模压成型技术和精密光学塑料注射成型技术是非球面光学元件制造领域的两种重要快速制造技术。它们通过实现高效、精确和经济的光学元件制造,为现代光学系统的发展提供了关键支持。目前,非球面光学元件的快速制造技术可以满足光学行业的大部分应用。然而,对于成像应用,需要模具材料和光学材料的进一步发展。模具材料应具有良好的机械加工性能,从而实现模具的高表面精度和高表面质量。与此同时,模具镀层对模具的使用寿命以及成型透镜的面型有很大的影响,如何开发出结合力强、硬度高的镀层材料极为重要。对于光学材料,开发低转变温度的玻璃材料和应用于红外波段的光学塑料材料是亟需解决的首要问题。

非球面光学元件的快速制造可以利用有限元方法来模拟成型过程,但是仿真结果和成型结果通常会具有一定的偏差。而目前光学系统对光学元件的精度要求越来越高,如何得到更加精确的材料数据,建立更加精确的仿真模型,以及对成型后的材料折射率、残余应力、面型偏差进行精准预测成为重中之重。对于较厚的透镜,残余应力和制造过程中的不均匀收缩严重影响光学元件的形状精度。未来的发展方向为制造形状精度达到亚微米级的较厚复杂面型光学元件,同时保持高效率和低成本。

本文探讨了在光学元件制造领域中,精密玻璃模压成型技术和精密光学塑料注射成型技术的原理、优势和发展现状,并展望了未来的发展趋势。希望能够为相关研究人员提供有关非球面光学元件制造技术的最新进展和实践经验,促进该领域的进一步发展和技术的广泛应用。