压电变形镜驱动器迟滞快速辨识与补偿研究

2024-03-31郭友明黄林海

汪 寒,肖 习,郭友明,黄林海,鲜 浩

(中国科学院光电技术研究所 自适应光学重点实验室,四川 成都 610209)

0 引言

主动光学变形镜与拼接镜在现代天文望远镜系统中具有关键作用,而驱动器的定位精度直接决定了对镜面面形以及运动机构的控制性能。压电陶瓷驱动器(PEA)是一种广泛应用于高精度位移促动系统的驱动器,但其迟滞非线性特性降低了其定位精度,使其实际应用受限。

目前国内外学者对于压电陶瓷的迟滞特性建模及控制补偿做了大量研究。Gu等[1]通过引入自适应控制来估计系统参数。Tang等[2]设计了扩展状态观测器并将其用作非线性PID控制器的扰动观测器。然而,由于相位滞后问题,经典PID控制器和线性控制器都难以实现精确跟踪控制[3]。由于迟滞非线性的复杂特性,前馈控制技术成为处理该非线性的常用方法。Liu等[4]提出了基于P-I速率相关模型复合控制补偿算法,在基于压电式快速反射镜的实验平台上将动态目标跟踪系统的误差抑制带宽提高了26 Hz。Han等[5]采用了一种分段式P-I模型,将建模误差率控制在0.7%内,并利用带有前馈补偿的复合控制方法,将压电陶瓷的控制精度提高了73.76%。Wang等[6]利用改进的Maxwell-slip模型引入自适应控制,将压电微定位平台的均方根误差(RMSE)降到0.012 4 μm内。Xiong等[7]设计了一种基于深度神经网络的前馈补偿系统,将压电陶瓷位移误差从8.91 μm降低至80 nm。Stakvik等[8]采用210个迟滞算子对迟滞动态进行建模,由迟滞曲线可观察到明显的阶梯与锯齿,模型精度受限。Liu等[9]在实验中取离散度(L)为50的Preisach模型,对1 275个迟滞算子进行了辨识,通过多动态级联辨识后逆模型前馈将误差控制在3%内。Li等[10]采用19 900个迟滞算子建立Preisach模型,模型误差控制在0.6%内。虽然模型辨识与补偿方法的研究很多,但如何提升辨识的计算效率研究较少。辨识算法的高复杂度严重限制了模型算子数量的增加、相关方法在驱动器数量多(如变形镜平台),以及算力低(如空基平台)等情况下的应用。

基于上述原因,本文采用了一种基于先验信息的Preisach模型辨识信号设计,优化了Preisach模型的辨识算法,降低了其运算复杂度,实现了压电变形镜驱动器迟滞的准确参数辨识及建模。根据建模结果设计了基于逆Preisach模型的前馈控制器。实验结果证明,这种方法适合快速构建压电陶瓷非线性迟滞的前馈补偿控制器,以提升其定位性能。

1 迟滞辨识建模与前馈控制器设计

1.1 Preisach模型

1935年,F. Preisach提出的Preisach模型广泛应用于描述迟滞现象。Preisach模型可表示为

f(t)=∬α≥βμ(α,β)γαβ[u(t)]dαdβ

(1)

式中:α≥β为Preisach平面所在的限制范围;f(t)为迟滞模型的输出;μ(α,β),γαβ分别为Preisach迟滞的参数分布与Preisach平面上在(α,β)处的迟滞子输出。根据输入信号的大小,单个迟滞算子具有两个状态,分别输出为0或1,如图1所示,α为其从状态0到状态1的上升阈值电压,而β为其从状态1到状态0的下降阈值电压。

图1 单个Preisach迟滞算子示意图

单迟滞算子的未加权输出为

(2)

实际应用中常采用Preisach模型的离散形式:

(3)

1.2 传统辨识算法

对于迟滞动态的辨识,可采用基于奇异值分解计算的最小二乘法对Preisach迟滞模型参数分布进行辨识,步骤[9]如下:

在输入与输出信号的数据集充分时,可将Preisach方程化为矩阵形式:

v(k)=AkX

(4)

Ak=[γ11[u(k)],γ21[u(k)],…,γLL[u(k)]]XT

(5)

X=[μ11s11,μ21s21,…,μLLsLL]

(6)

当输入的辨识信号矩阵满足PE条件(Persistent Excitation condition)后,有矩阵ATA满秩,可对ATA做奇异值分解,进而求出A的Moore-Penrose伪逆A+,有

ATA=QΣT

(7)

A+=TΣ-1QTAT

(8)

A=[Ak1,Ak2,…,Akn]T

(9)

(10)

式中V为位移传感器得到的信号采样点集合,且:

V=[v(k1),v(k2),…,v(kn)]T

(11)

1.3 辨识算法改进

在传统方法的基础上,本文采用一种基于先验的Preisach模型辨识信号设计方法,从而优化了辨识算法,并大幅降低了算法的运算时间。

该方法由先验设计的采样规则与基于求解单迟滞算子输出的参数求解算法两部分组成。首先给出了一种先验设计的辨识信号形式,由辨识信号输入可以得到对应的输出采样集,然后采用求解单迟滞算子输出的计算方法,可以有效且快速地计算出待辨识参数分布矩阵。

如图2所示,使用幅值变化的锯齿形三角波输入信号作为输入辨识信号,实现了在时域上更小的采样数。具有总周期长度为T的信号有L个子周期。与传统的辨识输入信号不同,采样点集的选取是由幅值而不是由固定采样间隔生成,以图中采样点v4、v5、v6为例,其对应输入信号上的电压为u4、u5、u6。在设计输入辨识信号时,根据幅值可以反向求得信号对应的时刻k1、k2、k3,从而在输出信号上找到对应的采样点v4、v5、v6用于辨识。

图2 辨识方法示意图

在得到输入采样集U与输出采样集V后,按照一定规则可将迟滞算子集H和输入采样集U重新排列在对称的Preisach栅格上。理想情况下,N个迟滞算子的输出可以通过N个输入-输出信号采样点对计算求解,即满足充分采样的条件下,可通过求解存在的一个线性变换矩阵E获得迟滞输入和输出的全部映射关系。此辨识问题也就可以转化为在规模为N×1的输入采样点集向量和N×1的输出采样点集向量间求解N×N的方阵E。该方阵可通过矩阵求逆的方式求得,但是先验设计使得针对Preisach模型参数求解此情景下的特异性矩阵快速求逆计算成为可能。

迟滞算子的输出可表示为

HT=[h11,h21,h22,…,hij]

(12)

式中hij代表在Preisach平面上坐标为(i,j)的迟滞算子的输出。

hij=μijsijγij[u(k)]δ

(13)

因此,根据Preisach模型的表述,k时刻迟滞动态的模型位移输出可表示为

(14)

式中:u(k)代表k时刻下模型的输入电压;PA代表γij[u(k)]=1的迟滞算子的对应阈值集合。位移输出采样点集V为

(15)

式中E为对Preisach平面上所有迟滞算子所做的线性变换。式(15)可表示为

(16)

Preisach模型迟滞算子的待求输出值由式(16)求解,而矩阵E-1的求解是整个问题的关键,对整个辨识过程求解复杂度起决定性作用。结合图3,给出其基于映射图关系的快速求解步骤:

图3 迟滞算子的映射图解示意

重排列:将辨识信号的采样点重排列至对称的Preisach栅格上,同一输入幅值对应的采样点在每列从下到上依次排列。

连接:用箭头进行标注,左平面从每列自下而上连接,同时每列的第一行都连接到该行上列的点。右平面从第三行开始,每行都从迟滞算子h1x向该行前方延伸箭头至h(x-1)x。

计算:右平面上迟滞算子的输出值等于对应输出采样点的值减去其箭头来源的上一个采样的值。如h22=v2-v3,h55=v11-v12。

附加规则:当计算箭头指向的迟滞算子输出值时,需要在求解结果中减去其他前方所有该行箭头来源的迟滞算子输出,如h25=v14-v9-h15,h45=v12-v7-h35-h25-h15。

对于上述过程,算法流程框图如图4所示。

图4 方法的算法流程框图

图5 前馈控制器设计流程

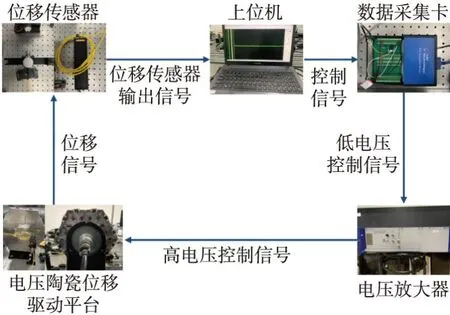

图6 实验平台示意图

图7 传感器位移输出

(17)

式(17)转换为矩阵形式可表示为

(18)

通过所述方法可将大规模非方阵的Moore-Penrose逆求解简化为通过特异性基础运算的快速矩阵求逆,而后者的运算复杂度远比现有的方阵求逆方法更低,可在极短时间内通过少量辨识信号采样实现迟滞模型的构建,这对于低功耗、低算力的空间能动平台,以及多驱动器场景下的前馈控制器迟滞模型辨识与校正有着重要的应用价值。

1.4 逆Preisach模型前馈控制

2 实验验证

图 6为实验平台示意图。位移传感器采用attocube IDS-3010。变形镜平台共42个驱动器,其面形由镜面背后的压电陶瓷驱动器加力后发生改变。实验中选择进行测试的驱动器输入电压的区间为[0,500]V,电压放大器为PI E-481,放大倍率为100,输出电压范围为-1 150~1 150 V,采集卡为阿尔泰科技USB2872A-D。

本实验采用的辨识信号具有50个子周期,信号持续时间为100 s,每个子周期为2 s,电压信号加载至第27号驱动器传感器,得到的位移输出如图 7所示,原始信号采样率为500 kHz。针对低信噪比带来的辨识误差增加,实验中每个采样点都会在该电压下维持一段时间,直到下一个采样,但整体信号形式仍然保持为幅值变化的锯齿三角波。

即使整体信号信噪比较低,采集的输出信号中真实的输出值被埋没在噪声中,但从信号局部看,在信号采样率设置较高的情况下可通过求取局部均值作为压电陶瓷的输出真值,从而得到目标采样点。

求取采样点后,通过前述辨识算法可得到Preisach模型的参数分布,同时根据Matlab内置计时工具对42个驱动器所需的算法运行总时间进行记录,算法运行处理机硬件为Intel Core i9-10900K 3.70 GHz CPU,结果如图 8所示。

由图8可见,对于42单元的变形镜驱动器迟滞辨识,采用1 275个迟滞算子的Preisach模型,所用方法成功将辨识时间从10 s量级降低到0.1 s量级。对于采用更多迟滞算子的高精度模型,传统方法消耗的计算资源呈指数增加,而本文方法则始终较好地将时间控制在1 s以内。同时,对参数辨识得到的Preisach模型和实际测得的压电陶瓷迟滞在4 Hz正弦波输入下的迟滞环进行了对比,结果如图9所示。

图8 模型辨识结果

图9 迟滞建模与实测结果对比

图10 前馈补偿实验结果

由图 9可见,模型辨识的结果较准确,模型辨识相对误差为1.886 7%。在此基础上进行迟滞前馈补偿实验,在4 Hz频率正弦波控制输入下,实验结果如图 10所示,前馈控制相对误差为4.103%,对比开环迟滞误差(9.370 5%),迟滞效应降低了约56.21%,将镜面位移误差控制在0.03 mm内。

3 结束语

本文开展了针对带镜面负载下的压电陶瓷驱动器高速迟滞辨识与补偿的问题研究,对驱动器的非线性迟滞模型进行了参数辨识,并根据模型所得逆模型进行了前馈控制器的开发。通过所提方法进行高速参数辨识得到的迟滞模型相对误差为1.886 7%,同样模型算子数量的情况下算法运行时间降低了90%以上,前馈控制相对误差为4.103%,使系统迟滞降低约56.21%。实验结果表明,该方案能够在降低辨识算法运算时间的情况下有效地提高系统的控制精度,这对多驱动器数量及低功耗算力场景下,压电陶瓷位移促动平台的高速非线性迟滞模型辨识及前馈控制器构建具有一定的指导意义。