锚喷注联合支护技术在沿空掘巷工程中的研究与应用

2024-03-30赵晶

赵晶

(冀中能源股份有限公司邢东矿,河北 邢台 054000)

0 引言

随着我国煤炭资源的大规模持续产出,越来越多的矿井资源逐步向深部开采发展,尤其是东部城市型矿井,受矿井地理位置影响,矿区井田面积普遍较小,随着服务年限的增加,开采深度逐步向深部延伸,且多为沿空掘巷。这些矿区在掘进过程中,普遍存在受高地应力及采空区侧向支撑应力的联合影响,巷道支护系统极易出现失稳、变形,进而影响巷道断面使用,造成进尺效率低等问题。邢东矿1222 运输巷围岩煤体呈典型的松软、破碎特征,为了维持巷道围岩的稳定,避免进尺后路频繁整巷造成掘进效率降低,提出采用改进后的锚喷注联合支护快速施工技术对1222 运输巷沿空掘巷围岩进行补强支护。

1 工程背景

邢东矿-760 水平1222 工作面为单侧临空工作面,其运输巷紧邻1224 工作面采空区,1224 工作面为超高水充填工作面,采空区采用高水材料进行充填,但高水材料抗压强度小于1 MPa,侧向残余支承压力较大,区间煤柱宽度为6.0 m。1222 运输巷尺寸为5 000 mm×3 500 mm(宽×高),为沿煤层顶板掘进的沿空掘巷。

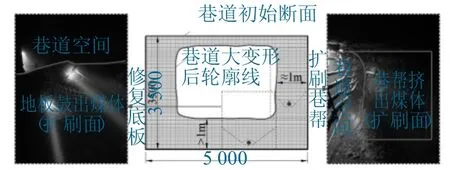

1222 运输巷掘进过程中采用的支护方式为锚网支护,顶板采用φ22 mm×2 400 mm 螺纹钢锚杆配合φ21.8 mm×8 500 mm 钢绞线锚索及φ14 mm 钢带梁加强支护,两帮采用φ20 mm×2 400 mm 全螺纹锚杆配合φ6 mm 冷拔丝金属网及φ12 mm 钢带梁加强支护。这一支护方式在正常巷道掘进过程中有较好的效果,掘进后巷道变形小,能够满足日常使用需求。因此,在1222 运输巷仍然沿用了以上支护方式,但受高应力和采空区叠加影响,区间6 m 煤柱围岩松软破碎程度高,给区段围岩稳定性控制带来了极大的困难,巷道掘进过程中后路在较短时间内发生持续大变形,主要表现为局部锚网支护损坏失效,造成两帮不断收敛、底板鼓起等影响后路巷道断面的现象,严重影响进尺过程中的运料、出煤等工艺,需要不停地进行后路扩修,影响进尺效率,变形与整修情况如图1 所示。

图1 1222 运输巷围岩大变形与整修情况Fig.1 Large deformation and renovation of surrounding rock in 1222 transport roadway

锚注联合支护技术在巷道修复方面有较为成功和成熟的应用案例,且这一技术施工便利、成本较低,鉴于此,提出采用锚注联合支护技术来缓解沿空巷道掘进期间的后路持续大变形难题,降低巷道修复频率,提高巷道进尺效率。

2 沿空巷道后路围岩持续变形原因分析及解决方案

2.1 巷道探测情况

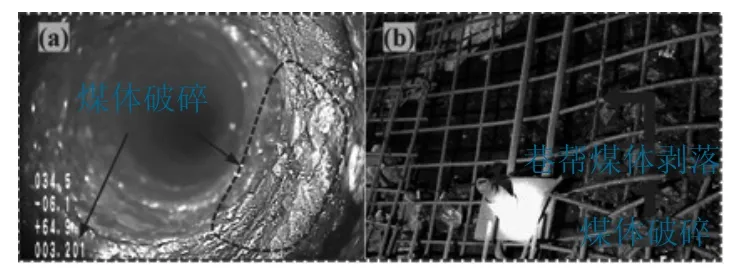

邢东矿1222 运输巷掘进过程中,后路巷道帮部煤体发生严重松散、破碎、甚至粉化,且含极多的细小颗粒,呈块状- 碎末状,具有高疏松和多孔隙的特性,为典型的松软煤体,强度极低、易破碎、离散性极强,无法通过取芯获取用于试验的标准原煤试样。为分析1222 运输巷掘进后路支护失效原因,采用TYGD12 型岩层钻孔探测仪,探测煤壁破碎深度及裂隙分布情况,如图2 所示。

图2 1222 运输巷围岩软碎煤体实物Fig.2 The soft broken coal body of surrounding rock in 1222 transportation roadway

1222 运输巷煤体强度低,巷帮深度为3 m 时,煤体依然表现为破碎状态,如图2(a) 所示;当巷帮还未发生大变形时,巷帮的松软煤体即在有效支护的情况下发生剥落现象,如图2(b) 所示;煤体的低强度、弱自承能力是1222 运输巷产生大变形的主要原因。而煤体破碎的原因主要是因为1222 运输巷临侧为已采的1224 高水充填采空区,其形成的侧向残余支承压力对窄煤柱侧的运输巷围岩破坏造成较大影响。

2.2 支护失效原因分析及解决方案

结合现场巷道支护破坏情况分析原因为1222运输巷单侧临空,且留设煤柱仅为6 m,煤柱受采空区侧向残余支承压力影响,严重松散、破碎、甚至粉化,围岩原生结构被破坏,无法产生足够的自承能力,巷道开掘后,在高应力影响下,由于支护体系无法与围岩形成完好的支护体系,原有支护首先从某一部位(称为关键部位) 开始松动,单个锚杆在破碎围岩中的可锚性变差、锚固力变小,导致单个锚杆的锚固失效,受采空区侧应力持续影响逐渐整体支护体系失效。而煤柱区煤体持续运移至巷道空间并作用于锚固区围岩支撑系统使其整体位移。

因此,控制沿空巷道围岩的变形必须满足巷道围岩与支护体强度、刚度及结构上的耦合。针对这一原因分析及支护改进要求,提出了以下解决方案。一是寻求强力支护系统与材料以及更优异的结构,提高系统的支护刚度与强度,提升支护效能和围岩抗剪能力,减少围岩强度降低;二是研究改进不同注浆模式下浆液渗流规律与改性机理以及注浆工艺与材料性能,加大其对破裂与损伤区围岩的固结修复能力,提高支护效果。在此基础上,研究和试验成本和施工效率都能满足快速掘进的巷道修复方案。

3 锚喷注快速施工方案及优点

在针对深部软碎煤体巷道围岩强矿压条件下的支护方案,多采用增强围岩自承能力与加强锚网支护相结合的技术方案,其中,较为成熟且工艺较为简单、成本低的技术方案为锚网、喷浆、注浆结合的联合支护技术。但锚喷注联合支护较多应用于永久巷道支护,在成本和工序上相较回采巷道增加较多,需要在传统锚喷注联合支护技术的基础上,调整工序及材料,在满足回采巷道使用的基础上,使成本和施工时间降低至可接受水平。

锚喷注快速施工方案主要针对修复围岩的注浆和喷浆工序及材料,以及保障支护体强度的锚网工序及材料进行研究。分析邢东矿1222 运输巷围岩变形速率,掘进完成后,围岩在7 d 内具备一定的自稳能力,7 d 后支护松动,稳固结构破坏。鉴于此,考虑将注浆工序延后进行,在掘进机后方10~20 m 处进行壁后注浆,修复煤柱自承能力的同时,不会影响掘进效率;为保障注浆效果,需要进行全断面喷浆,考虑围岩具备一定的自稳能力,将喷浆分3 次进行,在确保喷浆质量的同时,缩短每次喷浆时间以保障掘进效率;此外,考虑将挂绳与喷浆结合代替原有的挂金属网支护方式,在确保支护强度的同时,兼顾了成本和快速施工。即由挂绳及喷浆代替传统的挂金属网支护。这一施工方案较传统锚注工艺更为简便,在施工效率上有了较大提高、整体承载能力更强。

邢东矿回采巷道的使用寿命一般为12 个月以内,因此可以在材料使用上进行调整。根据实际情况和需要,喷浆及注浆采用标号325 水泥代替传统标号425 水泥,强度可满足使用要求;挂绳采用废旧钢丝绳将所有锚杆组合起来,互相牵制、共同作用,代替挂网,降低成本。

4 现场工业性试验

试验段在邢东矿1222 运输巷开口后800~850 m 处,埋深为-862—-871 m,一侧为实体煤,一侧为高水充填后的采空区。试验段采用EBZ-160型掘进机正常截割,每循环进尺0.7 m,进尺2 排后进行初喷,然后进行锚喷注联合支护,每班进尺4 排,每天进行三班正规循环作业,注浆工程安排在掘进机后10 m 开始,最远不得滞后20 m。注浆完成后在巷道十字布点,进行围岩变形观测,观测周期不小于45 d。与正常进尺支护段围岩变形进行对比,观测方案实施后的抗形变效果。

4.1 锚网支护方式

相较正常锚网支护,增加长锚索支护以提高锚固体与围岩耦合效果,如图3 所示。采用顶板及巷帮锚索梁桁架加强支护,巷道顶板每排打设3 根φ21.8 mm×8 500 mm 长锚索,外端锚索与顶板夹角约75°,锚索间距约1.6 m,排距为1.6 m,使用H 型双股钢带梁并配合方形大托盘(400 mm×400 mm) 及小托盘(200 mm×200 mm) 联锁加强支护,锚索预应力施工至120 kN 以上。

图3 巷道顶板及帮部锚索梁桁架支护Fig.3 Roadway roof and side anchor beam truss support

巷道两帮通过施工锚索梁桁架加强支护,1222运输巷两帮分别打设4 根锚索梁桁架,锚索规格为φ21.8 mm×4 500 mm,最上一排施工时上仰10°,最下一排施工时下俯10°,使帮锚索能够同时锚固在顶、底板坚硬岩层中,锚索间距为1.0 m,排距为1.2 m,锚索预应力施工至120 kN 以上。帮部锚索通过配合方形反弧托盘(400 mm×400 mm) 及小托盘(200 mm×200 mm) 联锁加强支护,形成帮部锚索梁桁架联锁结构,强化对巷道煤柱侧采空区支撑应力的抵御。

4.2 喷浆注浆工艺参数

(1) 施工工序为截割断面—初喷80 mm—打锚杆、挂绳—复喷60 mm—打锚索、挂绳—再次复喷60 mm—壁后注浆。

(2) 挂绳的钢丝绳采用5"以上两股绳,横向应以巷道轮廓长度为准,纵向每根不小于10 m 为宜;挂绳过程中注意做好搭接并使用绳卡子锁紧,挂绳间排距相较挂网时的孔眼放大5~6 倍为宜。既可以保持足够的强度及挂浆效果,又最大限度节约了成本。

(3) 喷浆。采用3 层喷浆的施工方式,第一次初喷厚度50 mm,目的是给与刚截割出的围岩进行表面及时封闭以及找平,为后续施工锚索及挂绳奠定基础;初喷后及时施工锚杆、锚索、挂绳,并进行第一次复喷,喷厚50 mm,将锚杆、锚索、钢丝绳连接成整体;然后进行第二次复喷,喷厚50 mm,为注浆做基础,确保注浆过程中不会产生漏浆现象。

(4) 注浆。注浆采用全断面注浆的方式,将围岩自承能力补强,先打设一排φ22 mm×2 000 mm 的注浆锚杆,并封孔至1.5 m 深度,间排距均为1.5 m,确保注浆扩散半径能覆盖到全巷道。

为了加大注浆对围岩的固结修复能力,采用了化学注浆配合棉丝对注浆孔1.5 m 深度封孔的方式,使得注浆孔壁有较强的粘接强度,达到防止浆液从管壁渗出,进而有较强的注浆压力的目的,注浆终压可达8 MPa。

4.3 围岩变形观测

变更支护前后的巷道围岩变形观测情况如图4、图5 所示。

图4 1222 运输巷支护变更前后两帮变形对比Fig.4 Comparison of deformation of two sides before and after support change of 1222 transport roadway

图5 1222 运输巷支护变更前后底鼓量对比Fig.5 Comparison of floor heave before and after support change of 1222 transport roadway

由观测曲线图可以看到,在完成支护后的一周内,两种支护方式均有较好的效果,此时支护体系均处于完整状态;随着采空区侧向应力的持续作用,未注浆的支护体系发生了破坏,整体失衡,围岩形变量呈指数增高,而实施了锚喷注联合支护的巷道,由于修复了围岩的自身承载能力,整体呈现缓慢形变趋势,虽然仍旧无法达到稳定不形变的状态,但控制效果已相当明显,在巷道掘进期间断面满足使用要求,避免了二次甚至多次翻修,提高了掘进效率。

5 结论

(1) 针对邢东矿1222 运料巷沿空掘巷时后路围岩失稳及支护失效的情况,通过分析围岩特性和应力分布特征,提出在原有支护方式基础上通过挂绳、喷浆、注浆的锚喷注联合支护方式修复围岩自承能力,并适当提高支护强度,实现软岩巷道沿空掘巷的快速、有效支护。应用于1222 运输巷后支护效果比较明显,通过矿压显现观测巷道变形虽未达到稳定趋势,但该技术对巷道围岩的控制相比原有支护已起到明显效果。

(2) 在方案实施前,巷道断面每7 d 需要卧底一次,每20 d 需要扩帮重新支护一次,受后路扩修影响,日进尺效率仅为6.3 m;方案实施后,通过围岩变形观测分析,巷道在掘进期间不再需要对后路进行整修,日进尺提高至8.4 m,大大提高了掘进效率。通过降低喷浆注浆水泥标号,采用挂绳喷浆代替挂网,使用废旧钢丝绳等方式,在满足巷道使用寿命的基础上,保障了掘进效率,节约了掘进成本。

(3) 锚喷注联合支护技术工艺简单,可在不增加或小幅增加支护时间及成本的基础上,有效解决深部巷道沿空掘巷支护难题,为提高矿井进尺效率,制定衰竭矿井资源高效回收方案提供数据支撑和经验借鉴。