中低周疲劳荷载作用下小直径钢筋植筋锚固性能试验研究

2024-03-29张霖灏陈逵

张霖灏,陈逵

(长沙理工大学 土木工程学院,湖南长沙 410114)

0 引言

植筋作为一种施工简便、经济高效的后锚固技术手段,被广泛应用于结构抗震加固与改造等工程中[1-3]。大量文献已对植筋在混凝土中的静力拉拔性能进行了详实的研究[4-7],得到了一系列体系完备、参考价值高的研究成果。陶建伟[8]对植筋梁在疲劳荷载作用下的损伤积累和力学性能进行了研究。马玉宝[9]对单根植筋在钢筋网高性能复合砂浆基材中的锚固性能进行研究,得到了植筋在此种基材中的破坏形态和极限拉拔承载力变化规律。於秋江等[10]模拟植筋跨越新旧结构进行试验研究,提出了植筋植入两层不同基材时的单筋拉拔承载力计算公式。本文对单根植筋在水泥基灌浆料基材中的锚固性能进行对比试验,研究疲劳荷载对破坏形态、极限荷载、胶筋滑移等性能的影响。

1 试验概况

1.1 试件制作

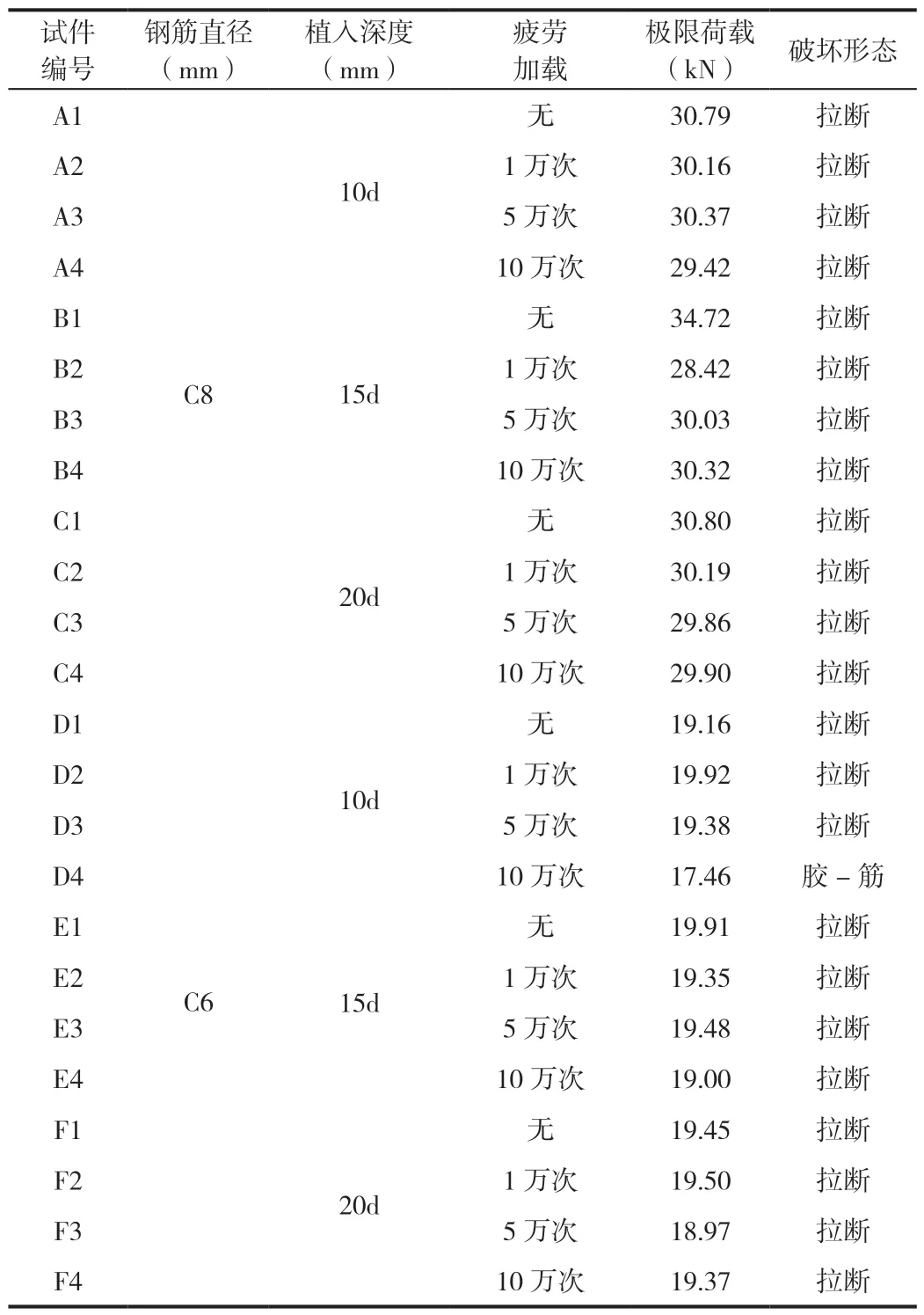

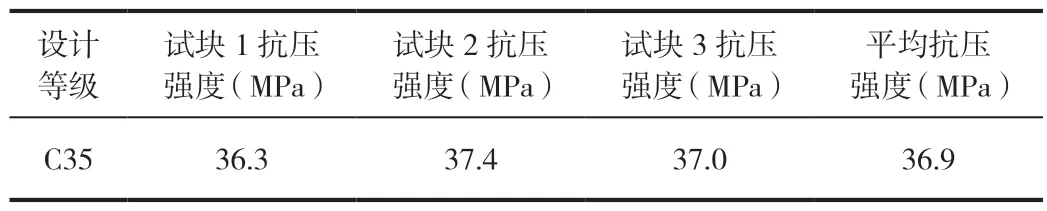

试验设计24个尺寸为300 mm×300 mm×220 mm的C35水泥基灌浆料基材试块,将单根钢筋植入各基材顶部。植筋钢筋采用C6和C8两种型号,植入深度分别为10d、15d、20d(d为钢筋直径),疲劳荷载加载次数为1万次、5万次、10万次。根据钢筋直径、植入深度、疲劳加载次数三种变量,对试件进行编号如表1所示。基材浇筑时留置3个150 mm×150 mm×150 mm的标准立方体试块与基材同条件养护,测得其立方体抗压强度如表2所示。

表1 试件极限荷载与破坏形态

表2 基材抗压强度实测值

在钢筋的植入区段内均匀布置3个应变片,以测量植筋在拉拔时的轴向应变,贴片位置如图1所示。试件的植筋操作工序及要求按照《混凝土结构后锚固技术规程》JGJ 145—2013[11]中相关条款的规定进行。C6和C8钢筋植筋孔洞分别为10 mm和12 mm。待植筋施工完成后静置养护72 h至植筋胶完全具备强度。试验所用钢筋为HRB400级。表3为同批次钢筋的力学性能参数。

表3 钢筋强度实测值

图1 应变片布置示意图(单位:mm)

1.2 疲劳加载

采用美国MTS公司的材料及构件动态疲劳试验机(landmark370.25)对试件进行疲劳加载,加载设备见图2。阎西康等[12]对植筋试件采用加载上限为0.45Pu、加载下限为0.2Pu(Pu为静载试验测出的极限荷载)疲劳拉拔荷载对试件进行加载。本试验中加载制度为荷载均值0.25Pu的正弦波荷载,加载频率为2 Hz,幅值1 kN。

图2 疲劳荷载加载设备

1.3 植筋拉拔

由材料及构件动态疲劳试验机(landmark370.25)完成对植筋试件的拉拔。采用分级加载制度,钢筋弹性阶段内使用荷载进行分级控制,弹性阶段后采用位移进行分级控制,加载至试件破坏。每级加载持荷0.5~1 min后采用武汉优泰电子技术有限公司uT7116多通道静态应变仪对钢筋轴向应变进行采集并记录滑移量。图3为植筋拉拔设备布置。

图3 植筋拉拔

2 试验结果与分析

2.1 破坏形态

24个试件中,除D4试件为胶筋界面粘结破坏外,余下试件均为钢筋拉断破坏。当植筋深度大于10d时,疲劳荷载对破坏形态无明显影响。

胶筋界面粘结破坏时,钢筋未发生断裂,拉拔荷载作用下植筋钢筋缓慢滑出且荷载峰值不再增大,制作试件时产生的孔口少量溢出胶体随钢筋拉出并与基材表面剥离,整个过程未产生明显锥体。试件拉断破坏时,钢筋植入端产生不同程度的滑移。图4、图5为试件典型破坏形态。

图5 拉断破坏

2.2 荷载—滑移曲线

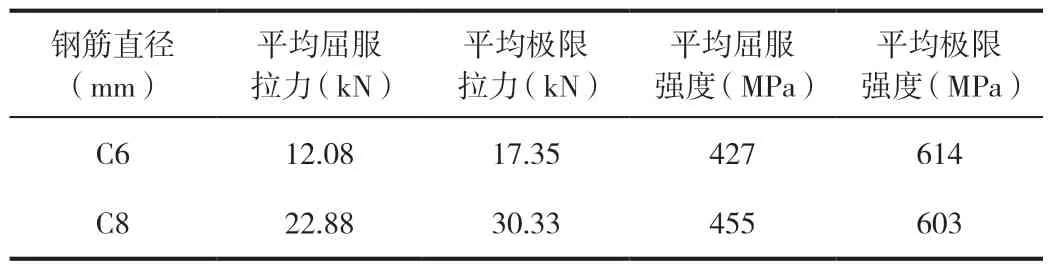

对24个试件进行拉拔,得到各试件在拉拔荷载作用下产生的植筋滑移关系曲线,见图6。

图6 荷载—滑移曲线

植筋荷载—滑移曲线具有如下特点:当植筋的植入深度、钢筋直径相同时,植筋在拉拔荷载作用下产生的胶筋界面滑移随疲劳荷载加载次数的增加而增大,且这一变化规律随植筋深度的减小而趋于明显。A组试件中,A1和A4均为植筋深度为10d的C8试件,A1无疲劳加载,A4经10万次疲劳加载,二者在26.5 kN的拉拔力下植筋滑移分别为2.35 mm和4.44 mm,滑移量增长88.9%。B组中B1和B4试件在26.5 kN拉拔力下滑移量分别为2.02 mm和3.72 mm,滑移增长84.2%。C组中C1和C4试件在26.5 kN拉拔力下滑移量分别1.53 mm和2.42 mm,滑移增长36.8%。E组中E1和E4试件在13.2 kN拉拔力下滑移量分别1.29 mm和2.52 mm,滑移量增长95.3%。F组中F1和F4试件在13.2 kN拉拔力下滑移量分别为0.89 mm和1.33 mm,滑移量增长49.4%。

从荷载—滑移曲线变化趋势可以看出各试件滑移量随拉拔荷载增大而增大,并且具有明显拐点。各试件荷载—滑移曲线在拐点前段时,滑移量随荷载变化基本相同且变化较小,到达拐点后,曲线斜率显著减小,滑移量随荷载增大开始大幅增加,在其他条件相同时,滑移量随疲劳加载次数增多而增大。从6组试件的曲线拐点分布可观察出:当植筋的植入深度、钢筋直径相同时,经疲劳加载后的试件先于未疲劳加载试件到达“拐点”,且这一变化规律随植筋深度的减小而趋于明显。

2.3 荷载—轴向应变曲线

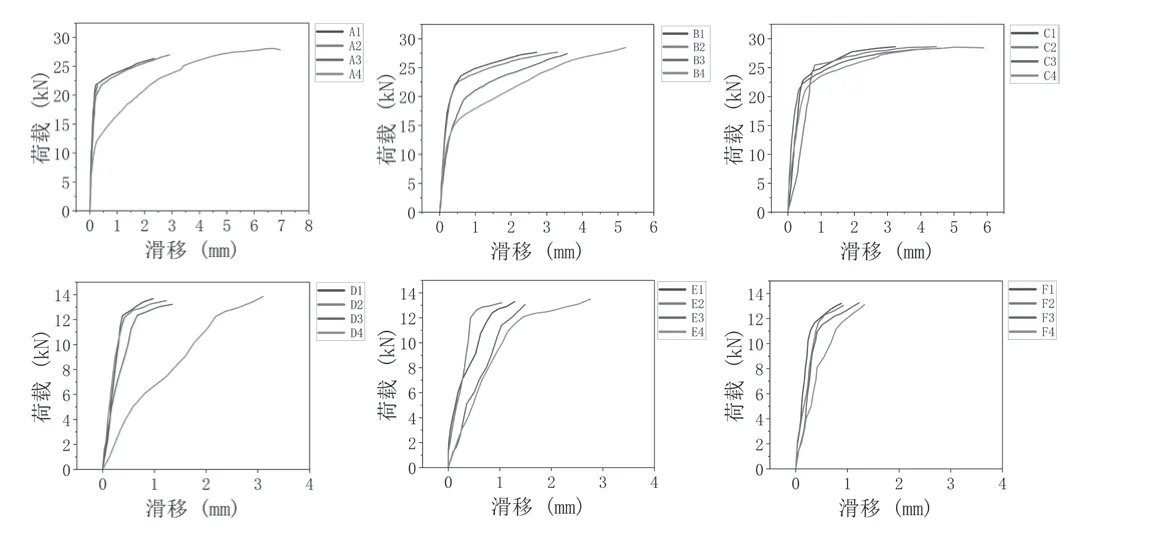

对试件在拉拔荷载下的钢筋轴向应变进行测量,“上部”即靠近植筋自由端,向末端延伸依次为“中部”“下部”测点。

从图7中三组数据可知:各组未经疲劳加载试件的轴向应变大于同组中经过10万次疲劳加载的试件,其中以上部应变片影响最为明显,而下部应变片对应的孔洞底部测点基本不受影响。

图7 荷载—轴向应变曲线

钢筋实测各点应变值经式(1)可换算为该测点所受荷载,式中Es为钢筋弹性模量,N/mm2;As为钢筋截面积,mm2;δi为该点实测应变数值。

结合图7中各试件三处应变片实测应变值可知:靠近自由端的轴向拉拔荷载最大,并向植筋末端递减。拉拔荷载相同时,植筋深度为10d的试件钢筋末端受荷明显增长,植筋深度为15d和20d时,植筋末端基本不受荷。

3 结论

1)植筋深度为10~20d的小直径钢筋植入CGM混凝土基材中,经1万次~10万次疲劳加载后,极限拉拔荷载不发生明显改变,但胶筋界面滑移量显著增大,植筋深度越小,疲劳荷载对滑移量增长影响越大。

2)植筋试件的荷载—滑移曲线具有明显拐点,曲线在“拐点”前段的滑移量随荷载变化基本相同且变化较小,到达拐点后,滑移量随荷载增大开始大幅增加,疲劳加载次数越多,曲线拐点的拉拔荷载值越小,拐点处的滑移量越大。

3)经疲劳加载后,试件在拉拔荷载作用下植入部分的钢筋整体轴向应变相比于未经疲劳加载试件减小。靠近自由端的植入部分所受的影响较大,植筋末端基本不受影响。

4)小直径植筋在疲劳荷载工况下工作时,可通过适当增加植筋深度使植入端受荷均匀,达到减小胶筋滑移,避免粘结破坏,提升锚固性能的目的,一般以大于15d为宜。