锪窝圆角半径对CFRP/Al机械连接结构力学性能影响

2024-03-29王贤锋安庆龙

王贤锋, 邹 凡, 刘 畅, 安庆龙, 陈 明

(1. 上海飞机制造有限公司, 上海 201324; 2. 上海交通大学 机械与动力工程学院,上海 200240)

为了实现结构体减重并保障系统的安全性能,在先进飞机的连接结构件中经常同时应用碳纤维复合材料与铝合金两种材料进行叠层连接[1].碳纤维复合材料由于各层纤维方向不同,呈现出明显的各向异性,所以具有剪切、抗拉托强度较低以及抗冲击能力差等弱点[2-4],将其与金属材料连接装配成结构件,并且保持优良的强度和性能存在较大难度.此外,复合材料的塑性仅为0.5%~1.5%,孔的周围的应力集中现象容易导致连接结构损坏[5].

复合材料/金属沉头螺栓连接结构在飞机装配中的应用非常普遍,典型应用为复合材料蒙皮和金属结构件的连接部位.沉头螺栓相比于凸头螺栓能够更好地满足飞机气动外形光滑度的要求[6-7].现有研究中发现沉头螺栓结构可以显著缓解螺栓载荷不均匀现象,减小孔边应力集中,施加的预紧力还能抑制损伤向孔边扩展,提高连接结构的极限承载能力[8-10].

在碳纤维增强复合材料/铝合金(CFRP/Al)沉头螺栓连接中,复合材料沉头孔处锪窝圆角的半径是重要的几何参数.由于沉头螺栓制造工艺以及避免应力集中的考虑,螺栓的锥面和圆柱面之间存在一定的过渡圆弧.目前对于复合材料和铝合金沉头孔处锪窝圆角半径研究较少,还未有统一的工艺规范.

在复合材料螺栓连接方面,国内外针对锪窝圆角、深度等几何参数也进行了相关研究.Wang等[11]研究了沉头孔角度和深度对拉伸载荷下复合材料连接结构的影响,发现沉头孔深度偏差对连接强度产生显著性影响,而沉头孔角度对连接强度无显著性影响.宋广舒[12]通过建立沉头复合材料螺栓连接有限元仿真模型,研究了铺层方式、锪孔深度、拧紧力、板宽和端距等因素对单钉螺接强度的影响,并对接头进行了参数优化.然而,现有研究中较少涉及锪窝圆角尺寸对连接性能的影响,通常将该部分假想成理想接触.

本文建立了基于渐进损伤失效理论的沉头CFRP/Al螺栓连接结构有限元仿真模型,提出通过钻锪一体刀具实现精确控制锪窝圆角的加工方法.在此基础上,采用试验和仿真结合的方法研究了锪窝圆角半径等参数对连接强度的影响规律,分析了连接中锪窝圆角半径对复合材料失效机理的影响,为复合材料/金属沉头螺栓连接的结构设计和制孔工艺制定提供了理论支撑.

1 复合材料渐进损伤失效模型

1.1 复合材料失效判据

目前国内外学者针对纤维增强复合材料已经提出了许多较为成熟的破坏准则,并进行了相关数值仿真及实验研究.本文提出Hashin-Puck-Hou组合失效准则,分别作为纤维、基体、分层的拉伸、压缩失效以及纤维-基体剪切失效的起始判据,以材料端面载荷下降至极限载荷的60%作为结构件整体失效的最终依据.

(1) 纤维失效判据.纤维失效判据采用Hashin准则[13-14],如下:

纤维拉伸破坏(σ11≥0),

(1)

纤维压缩失效(σ11<0),

(2)

式中:σ11、σ22和σ33分别表示材料各个主方向应力;τ12、τ23和τ13分别为的相应方向上的切应力;XT和XC分别为沿着纤维方向的拉伸强度和压缩强度;S12、S23和S13为相应方向上的剪切强度.

(2) 基体失效判据.基体失效判据采用Puck准则[15],如下:

基体拉伸破坏(σN>0),

(3)

基体压缩破坏(σN≤0),

(4)

式中:σN、τT、τL分别为沿着断裂面法向、横向和纵向的应力;YT为横向拉伸强度;μT和μL分别为横向和纵向的摩擦因数,

(5)

(6)

SL和ST分别为纵向、横向剪切强度,

SL=S12

(7)

(8)

YC为横向压缩强度.

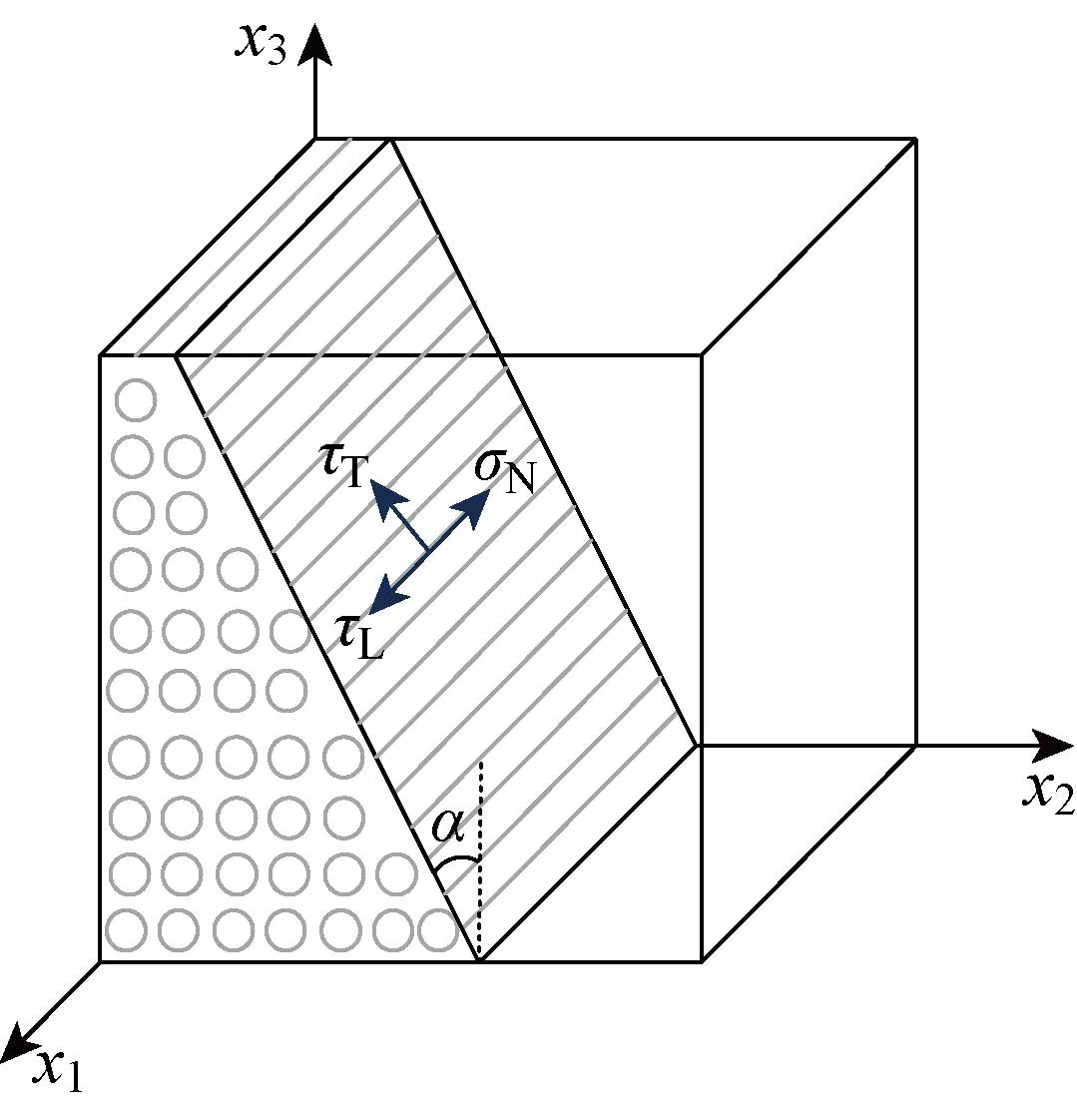

断裂面上的应力分量如图1所示.图中:x1x2x3为坐标系;α为断裂角.基体在复合材料层合板中主要起填充作用,其紧密包裹碳纤维,故失效模式相对复杂,主要包括如下3种:基体拉伸失效、基体压缩失效和斜截面上的断裂失效.以断裂角α描述断裂面的偏转,断裂角α的范围为0°~180°.单向板受横向压缩时虽然理论最大切应力在α=±45°平面内,但是Puck等[15]通过研究发现,对于大部分碳纤维树脂基复合材料,断裂角α均在53°±2°范围之内,这是由于断裂面上的压缩正应力引起了内部摩擦应力,本文取α=53°.

图1 断裂面上的应力分量Fig.1 Stress component on fracture surface

损伤起始阈值式(3)和(4)均为断裂角的一元函数,对基体断裂角度的预测是Puck准则最主要的特点.裂面角度随应力状态的变化而变化,每一种应力状态下都有其最危险的潜在断裂面,通过一维搜索优化算法求基体应力危险系数最大值的方法来求解断裂面角度.

采用下式作为纤维-基体剪切失效判据:

(9)

(3) 分层失效判据.采用三维Hou准则中的分层破坏准则[16]描述分层破坏模式:

拉伸分层破坏(σ33≥0),

(10)

(11)

式中:ZT和ZC分别表示法向拉伸强度和压缩强度.当上式数值大于等于损伤初始阈值1时,代表材料单元损伤失效.

1.2 复合材料材料性能退化模型

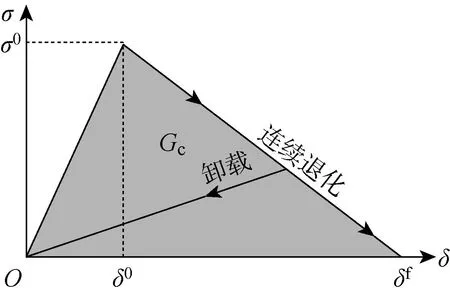

双线性连续退化准则[17-18]是应用广泛的准则之一,如图2所示.图中:δ为应变;σ为应力;δ0为初始失效应变;δf为完全失效应变;σ0为失效应力;Gc为失效能量.该准则基于断裂能描述损伤失效过程,具备物理意义.

图2 双线性连续退化准则Fig.2 Bilinear constitutive continuous degradation law

(12)

对于纤维-基体剪切损伤,采用能量耗散率方法描述该损伤模式的材料退化过程.定义剪切损伤驱动函数为

(13)

(14)

式中:Y12(N)为载荷步范围[1,N]的最大剪切损伤驱动值;G12为初始无损伤的切变模量.

对于分层失效模式,采用参数突降模型,并引入退化因子系数.当基体拉伸损伤判据大于1时,断裂面上的基体拉伸损伤变量d21=1;当基体压缩损伤判据大于1时,断裂面上的基体压缩损伤变量d22=1.根据Camanho等[19-20]提出的三维材料退化参数,分层破坏发生时,退化因子表示为E33=G23=G13=ν23=ν13=0.

对于纤维面外剪切损伤变量d13和基体面外剪切损伤变量d23,本文根据文献[18]分别采用如下公式:

(15)

(16)

2 模型验证

2.1 试验方案

2.1.1试件设计 试验样件为单钉单剪连接形式,尺寸参数参考ASTM D3039标准[21]设计,具体设计参数如图3所示.其中,T800/X850 CFRP复合材料为采用多向铺层的环氧树脂基碳纤维增强复合材料层合板,共有32个铺层,铺层方式为:[+45/-45/0/45/0/0/-45/90/45/0/-45/0/-45/90/45/0]s.铝合金为航空级2024-T6铝合金,广泛用于蒙皮骨架、隔框、翼肋等连接部位.紧固件采用抗剪型断帽式钛合金沉头高锁螺栓(型号HDT11),头部的角度为130°,圆角半径为0.625 mm.两种材料及高锁紧固件均由中国商用飞机有限责任公司提供.T800/X850 CFRP复合材料单层板力学性能参数[22]如表1所示.表中:Ex、Ey、Ez分别为纵向、横向、法向拉伸模量;Gxy为面内切变模量;Gyz、Gxz为面外切变模量;νxy、νyz、νxz为不同方向的泊松比.

图3 力学性能试验件示意图(mm)Fig.3 Schematic diagram of specimens for mechanical performance(mm)

表1 T800/X850单层板力学性能参数Tab.1 Material parameters of single layer of T800/X850

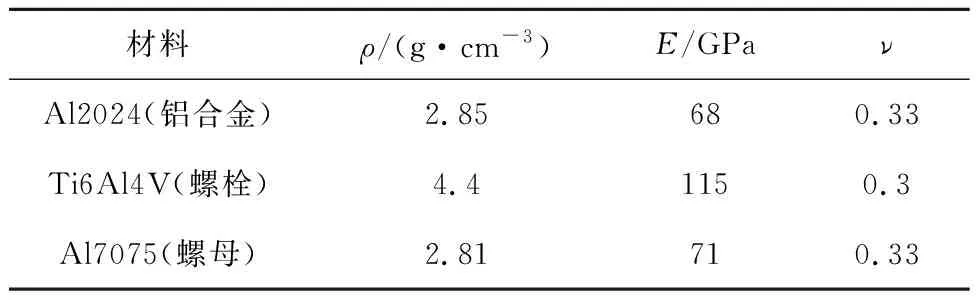

T800/X850复合材料纤维断裂能为2.5 kJ/m2;基体断裂能为1.6 kJ/m2[23].铝合金板材、钛合金沉头紧固螺栓和铝合金拧断螺母材料力学性能参数如表2所示.表中:ρ为密度;E为弹性模量;ν为泊松比.

表2 铝合金板材、螺栓和螺母材料性能参数

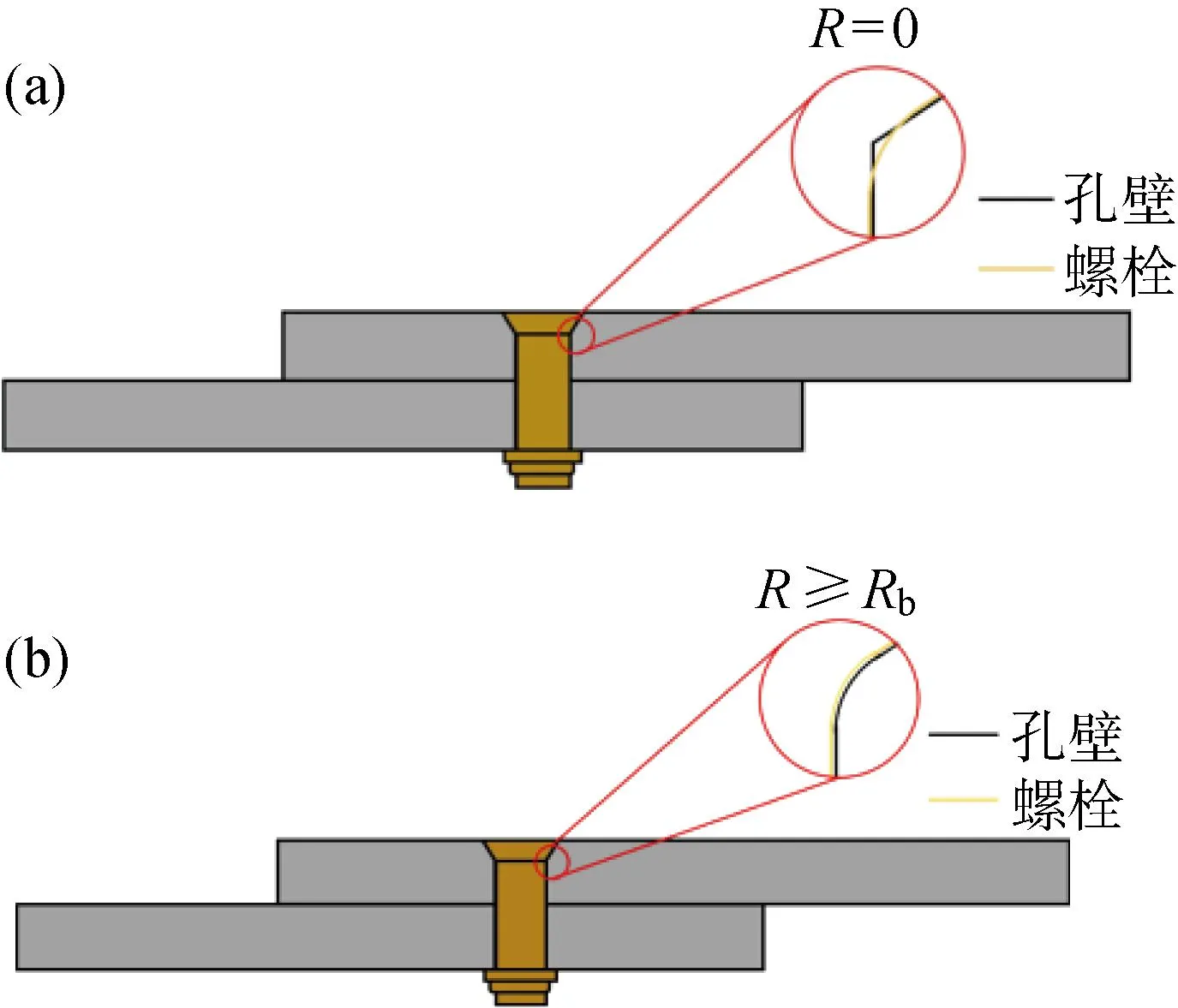

2.1.2锪窝圆角半径尺寸控制方法 试验中通过不同锪窝圆角半径的钻锪一体刀具,实现锪窝圆角控制.钻头的直径为6.35 mm,螺旋角为35°,峰角为90°,容屑槽与刀刃总长度为27.8 mm,锪窝圆角半径R=0,0.4 mm,结构示意图如图4所示,经精确测量可以获得与刀具相近的锪窝圆角.图中:Rb为装配的高锁螺栓圆角尺寸.

图4 锪窝圆角示意图Fig.4 Schematic diagram of countersink fillet radius

2.1.3力学性能试验 完成试样制备后在电子万能拉伸试验机上进行拉伸试验,试验情况如图5所示.试验样件由上下两端的夹具夹持,设置引伸计之间的距离为60 mm.采用位移控制加载,拉伸速率设置为1 mm/min.

图5 电子万能拉伸试验机及试验样件Fig.5 Experimental setup of quasi-static tensile tests and specimens

2.2 有限元模型

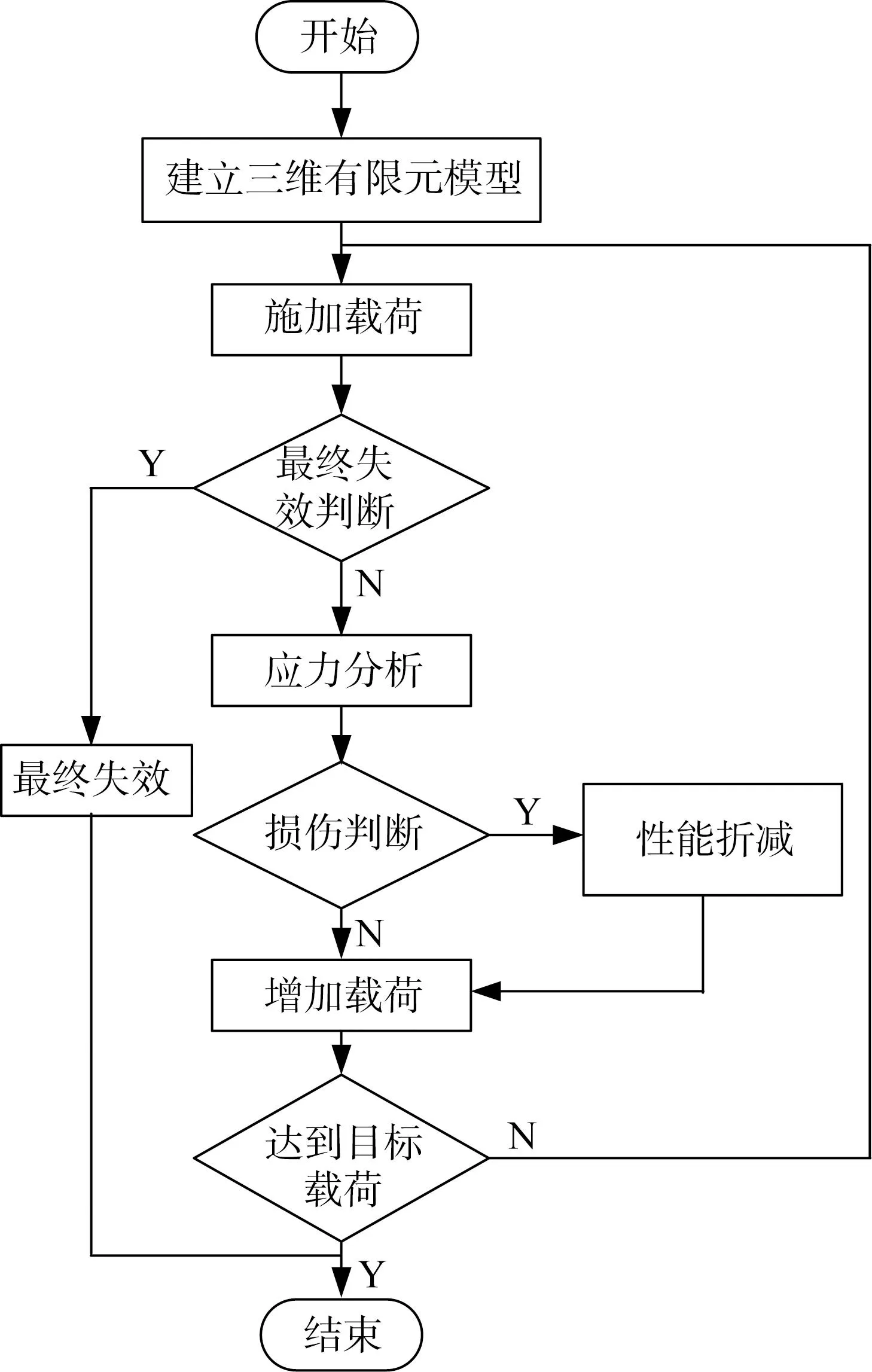

采用有限元仿真软件Abaqus/Explicit建立CFRP/Al单钉单剪连接三维有限元模型,进行碳纤维复合材料连续损伤失效计算分析.图6所示为渐进损伤模型得计算流程图,通过材料子程序接口VUMAT编程实现,实现自定义的材料力学模型和失效准则.模型采用C3D8R缩减积分线性单元类型作为网格单元,在连接孔部位进行网格加密处理.螺栓与连接板之间摩擦因数为0.1,连接板之间摩擦因数为0.2[24].模型中的接触部位采用面对面接触.装配体两端采用铝合金薄板固定,对铝合金薄板施加载荷,边界条件和载荷条件通过与材料绑定的铝合金垫板进行传递,三维有限元模型如图7所示.螺栓预紧力通常采用下式计算,根据螺栓制造商提供的高锁螺栓拧断力矩范围进行预紧力的施加[25]:

(17)

式中:P为预紧力;T为拧断力矩;Db为螺栓直径;K为拧紧摩擦因数.

图6 损伤失效数值仿真流程图Fig.6 Flow chart of damage failure numerical simulation

图7 模型网格划分与载荷施加图Fig.7 Meshing and load application diagrams of model

2.3 试验与仿真结果对比

通过试验和有限元仿真分析得到单钉单剪沉头螺栓连接结构件的位移-载荷(D-FL)曲线如图8所示.试验和仿真结果对比可知,材料连续退化模型仿真结果和试验结果具有基本相同的一次刚度和相似的二次刚度,能够很好地拟合实验数据,与真实情况相符.从误差结果来看,连续损伤模型的仿真结果较实验结果偏大,平均误差约为4.47%.误差主要来源于数值建模过程中材料无制孔损伤假设,故仿真结果偏大.

图8 试验与仿真的位移-载荷曲线对比Fig.8 Comparison of displacement-load of test and simulation

拉伸断裂后各个试件的正面、背面和侧面视图可以看出螺栓连接孔处横截面积小且受到螺栓挤压,应力集中明显,故连接结构的断裂位置均发生在螺栓连接孔位置.CFRP层合板均发生不同程度的断裂、挤出等失效模式,情况较为复杂.结构失效前,CFRP层合板和铝合金板材受预紧力作用,接触面紧紧贴合,而失效后二者接触面明显分离.

CFRP锪窝沉头螺栓连接结构件承受拉伸载荷时的损伤及破坏机理较为复杂,CFRP出现纤维、基体断裂和纤维-基体剪切以及分层等缺陷.尤其CFRP锪窝的位置,受到螺栓头部挤压较为严重,应力状态更为复杂,损伤失效模式应是上述集中缺陷的组合.图9是结构件在拉伸前和拉伸后的CFRP试验样件和仿真图.图中:S为Mises应力.CFRP螺栓孔率先出现压溃失效,当螺栓受到剪切力时,螺栓产生向下滑移趋势,由静摩擦转变为滑动摩擦发生小位移,造成摩擦损伤,故损伤和失效单元集中在孔壁区域.CFRP板材的下表面比上表面(带锪窝)的损伤情况更加严重,仿真失效单元也更多,这是由于当结构件的连接部位受到剪切力发生变形时,CFRP板材下表面受到铝合金接触面的挤压,造成压溃和摩擦损伤;而由于螺栓头部受力呈向下凹陷趋势,故CFRP上表面损伤区域较小且集中在承压的锪窝面上.从应力云图可以观察到,小孔径CFRP锪窝试件连接孔的应力集中比大孔径试件严重,CFRP板材表面的损伤失效单元也更多,这也是小孔径结构件极限承载力弱于大孔径结构件的原因.通过对比分析,有限元仿真应力云图能够较好还原CFRP的损伤区.

图9 6.35 mm连接孔区域的损伤失效状态(锪窝无圆角)Fig.9 Damage failure state of 6.35 mm connection hole (countersink without fillet)

3 结果与讨论

3.1 锪窝圆角半径对连接强度的影响

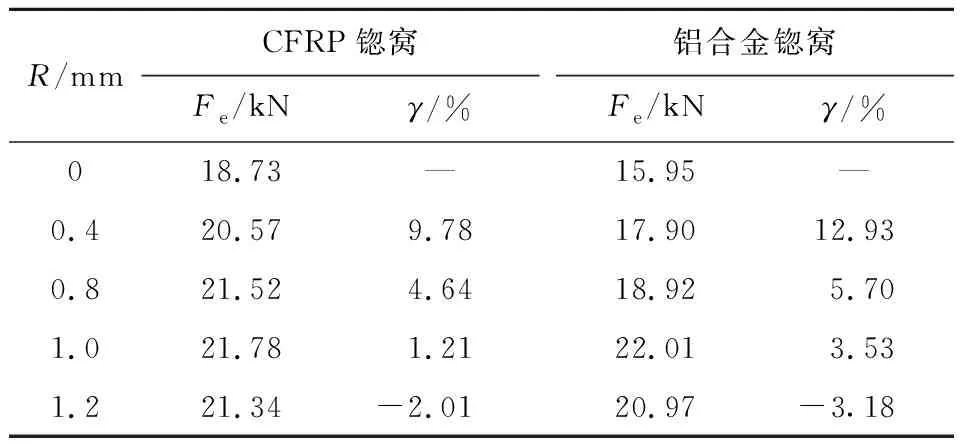

为了研究锪窝圆角半径对连接强度的影响,选取5种锪窝圆角半径尺寸,即R=0,0.4,0.8,1.0,1.2 mm,分别对CFRP锪窝和铝合金锪窝的单钉单剪沉头螺栓连接结构件进行拉伸失效过程的有限元仿真,试验结果如表3所示.表中:Fe为极限载荷;γ为增长率.

表3 不同锪窝圆角半径的极限强度Tab.3 Bearing strength with different countersink radii

从锪窝材料来看,在相同锪窝半径的情况下,铝合金锪窝试件的极限拉力比CFRP锪窝试件小,这主要是因为钛合金螺栓头部与铝合金材料接触时承受了较大的剪切载荷,导致螺栓变形严重从而降低了连接结构整体的承载能力.从锪窝半径来看,CFRP和铝合金材料均在R=1.0 mm时具有最大的极限载荷,且当圆角半径逼近1.0 mm时,载荷增加率逐渐减小,呈现非线性特点.仿真得到5种圆角半径下的位移-载荷曲线如图10所示.

图10 不同锪窝圆角的位移-载荷曲线Fig.10 Comparison of displacement-load of different countersunk radii

在初始拉伸阶段,结构件的位移-载荷曲线呈线性相关,相同锪窝材料、不同半径的结构件具有基本相同的一次刚度,铝合金锪窝试件的一次刚度比CFRP锪窝试件大.二次刚度方面,当CFRP锪窝圆角半径为1.0 mm时,相比其他圆角半径的结构件具有更大的二次刚度,一次到二次刚度退化率较小.

铝合金锪窝试件也体现出类似的力学特性,区别在于当锪窝圆角半径较小时(0和0.4 mm),结构件最大载荷出现的位置在整个变形断裂阶段靠前的位置,出现在与一次刚度结束点距离较近的“山坡”顶点,因此二次刚度数值偏大.整体来看,随着结构件变形增大,锪窝倒角后的铝合金试件相比CFRP试件在线性载荷结束后出现一个明显的“山坡”载荷阶段,有利于提高二次刚度.锪窝圆角半径为0.8~1.0 mm时,连接结构有更高的极限强度.

3.2 锪窝圆角半径对连接结构损伤失效机理的影响

单钉单剪CFRP/Al沉头螺栓连接结构件的失效模式主要为CFRP挤压失效,不同锪窝圆角下的各类失效情况如表4所示.其中,失效类型 I~VII 分别为:纤维拉伸失效纤、维压缩失效、基体拉伸失效、基体压缩失效、纤维基体剪切失效、拉伸分层失效、压缩分层失效.从失效类型来看,CFRP层合板发生的拉伸破坏源于纤维和基体的拉伸失效;剪切、挤压破坏主要由纤维和基体的压缩失效导致.从锪窝圆角半径来看,没有锪窝圆角的CFRP材料明显遭到更严重的纤维、基体拉伸和剪切破坏,损伤扩展至断面的距离最长,说明CFRP锪窝倒圆角有利于抵抗拉伸和剪切失效.同时,锪窝处无圆角的CFRP的拉伸、压缩分层失效单元较少,说明CFRP锪窝倒圆角更容易引发分层损伤.

表4 不同锪窝圆角半径对应的CFRP失效模式

锪窝位置不同种类铺层的纤维拉伸损伤演变过程如图11所示.从演变时间来看,当CFRP位于40%极限状态时,各铺层基本还未出现失效单元,而当CFRP达到80%极限状态时,各铺层的失效单元基本超过最终失效单元总数的一半,说明纤维拉伸模式的损伤集中发生在载荷进程的后半段,符合纤维拉伸失效是具有灾难性的低强度破坏模式的规律.结合锪窝圆角半径和铺层角度来看,当CFRP锪窝不倒圆角时,45° 铺层的失效单元数量最少;当锪窝圆角半径为1.0 mm时,90° 铺层的失效单元数量少.

图11 锪窝位置铺层的纤维拉伸损伤演变规律Fig.11 Evolution of fiber tensile damage of plies at dimple position

对模型中的螺栓施加预紧力后,螺栓头部轻微凹陷在埋头孔中,而连接板在螺栓头和螺母周围呈凸形弯曲.螺栓应力集中和塑性变形情况如图12所示.图中:εp为塑性变形.当预紧力作用于模型中的螺栓后,螺栓头部分沉入埋头孔中,而CFRP在螺栓头和螺母周围弯曲成凸形.施加位移载荷后的螺栓的应力和变形如图13所示,通过分析模型的截面可以看出板内的螺栓紧固件发生轻微的弯曲变形.

图12 施加预紧力后螺栓Mises应力和塑性变形云图Fig.12 Mises stress and plastic deformation image of bolt under tightening force

从图13的应力分析可以看出,拉伸过程中的位移载荷导致螺栓与孔壁两侧的接触区域应力高度集中于上方CFRP层合板孔的一侧和下方铝合金板孔的相反侧.由变形云图可知,螺栓具有两个塑性应变较为严重的位置,分别对应于螺栓头至柄过渡处和螺母的第一个螺纹处,该位置即是裂纹发展导致接头最终失效的位置,与之对应的,在螺栓中同样存在高切应力和塑性应变.试验结果验证了这点,因为失效试件中的螺栓发生明显的弯曲变形,并且头部边缘也出现局部变形或损坏.

图13 施加位移-载荷后螺栓Mises应力和塑性变形云图Fig.13 Mises stress and plastic deformation image of bolt under displacement load

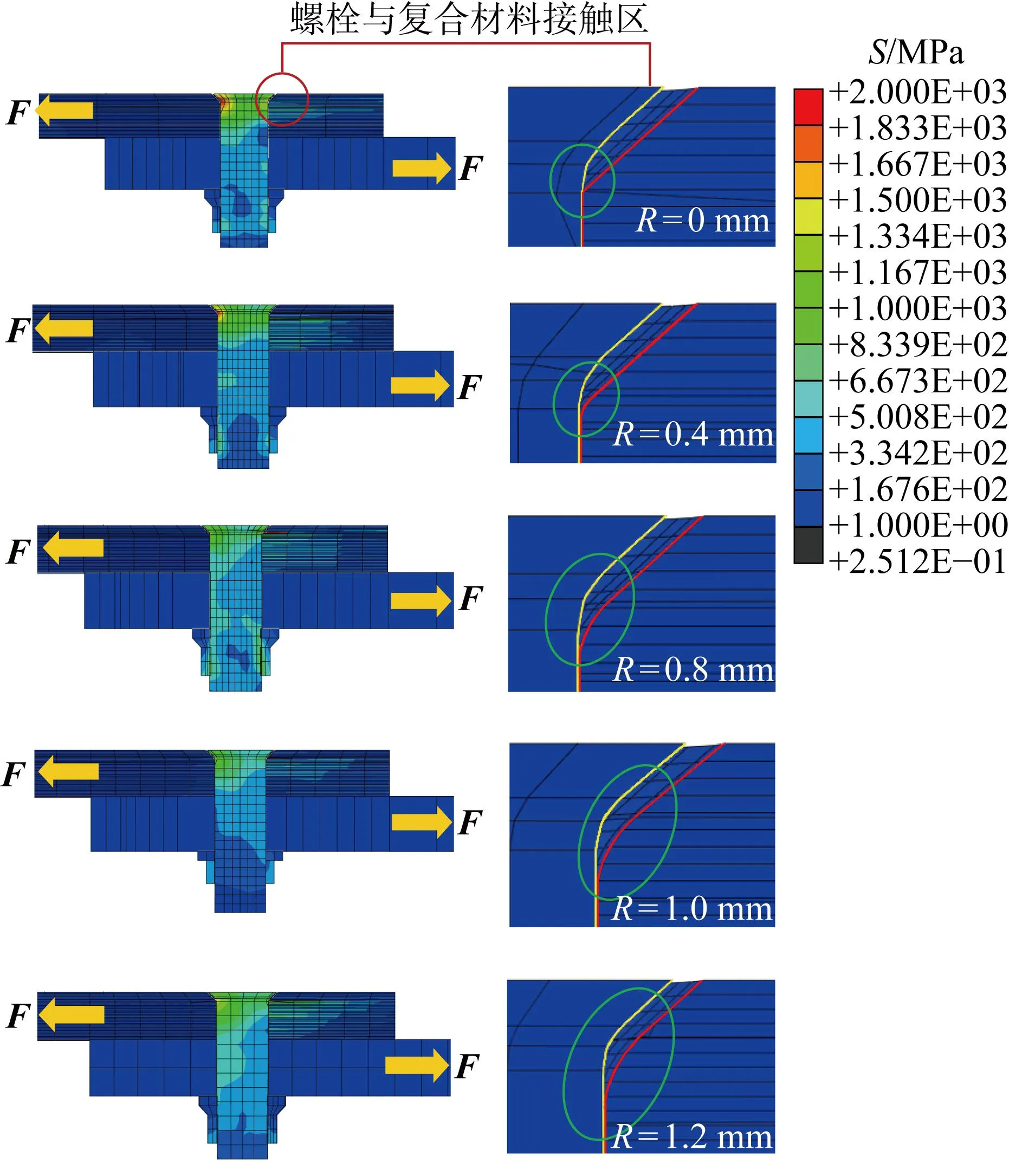

在载荷初始阶段,螺栓头挤压CFRP层合板的锪窝位置,此时是静摩擦作用,当达到一定载荷后,CFRP与铝合金板材发生滑移,此时螺栓头部的静摩擦转变为滑动摩擦,CFRP受到螺栓头更大的挤压力,摩擦力随之增加,造成CFRP产生明显的纤维、基体摩擦损伤.在单元失效发生前的某时刻下,不同CFRP锪窝圆角半径的连接结构应力图如图14所示.从CFRP与螺栓接触区域可以看出,无圆角或圆角较小的CFRP锪窝位置易发生应力集中现象,而锪窝倒角的CFRP与螺栓有更大的接触面积,减轻了应力集中现象,有助于提高连接结构的力学性能.随着圆角半径的进一步增加,施加拧紧力后的螺栓头将向下凹陷得更深,相当于螺栓杆与CFRP孔的连接区域减小了,故当锪窝圆角半径为1.2 mm 以及更大时,连接结构的承载能力下降.

图14 CFRP螺栓连接接触区域Fig.14 Contact area of CFRP bolted connections

4 结论

本研究基于渐进失效理论建立了CFRP/Al沉头螺栓连接性能分析模型,实现不同锪窝圆角半径下连接强度的预测,并通过与标准连接件静拉伸试验对比,验证了仿真模型的准确性,试验与仿真误差在5%之内.结果表明,锪窝位置位于复合材料层比铝合金层有着更大的连接强度.锪窝位置在CFRP和铝合金材料层时,锪窝圆角半径均为略大于螺栓圆角半径时具有最大的极限载荷.锪窝圆角半径主要通过对应力集中现象的改变影响了连接性能.适当尺寸的锪窝圆角显著改善应力集中现象的同时避免起螺栓凹陷的发生,6.35 mm高锁螺栓锪窝圆角采用0.8~1.0 mm为宜.