添加钽对电弧熔丝增材制备镍钛形状记忆合金组织性能的影响

2024-03-29左新德敖三三

左新德, 陈 懿, 李 洋, 罗 震, 敖三三

(天津大学 材料科学与工程学院,天津 300350)

NiTi形状记忆合金(SMAs)因良好的超弹性、形状记忆效应、良好的生物相容性和耐腐蚀性[1]而广泛应用于生物医学领域,如人工心脏瓣膜和髋关节假肢等[2].最新的研究表明,限制NiTi SMAs在医疗领域发展和应用的主要因素是安全性以及生物相容性[3],这是因为NiTi合金中析出的镍离子有致过敏、毒性以及致癌作用[4].研究表明,在NiTi合金中适当添加Ta可提高其在生物流体中的耐腐蚀性和形状记忆效应[5],同时提高NiTi合金作为人体植入物的X射线可视性[6].此外,Ta的加入形成了稳定的钽氧化物层,可抑制镍离子释放,使得NiTi合金的生物相容性显著改善[7].

电弧增材制造(WAAM)技术以电弧作为热源熔化沉积金属丝材,凭借其高生产效率、良好的成形质量等优点逐渐引起了人们的关注[8],已经有很多学者开展NiTi合金的WAAM研究[9-12],并制造出具有一定功能特性的NiTi合金构件.但是目前研究主要集中在WAAM的不同工艺及参数,鲜有关于包括Ta在内的第三组元的添加对WAAM的NiTi合金组织性能影响的研究,这也限制了NiTi合金的WAAM技术及其产品在许多领域特别是生物医疗领域的应用[13].

本研究在WAAM技术的基础上,采用预铺Ta箔的方式将Ta添加到WAAM的NiTi合金中.在相同的工艺参数下,分别沉积NiTi和NiTiTa合金薄壁构件,并利用光学显微镜(OM)、扫描电子显微镜(SEM)、能谱仪(EDS)、电子衍射背散射(EBSD)、差示扫描量热仪(DSC)、X射线衍射仪(XRD)以及X射线光电子能谱(XPS)进行拉伸试验和电化学试验,系统地研究了添加Ta对于WAAM的NiTi合金的微观组织、相变行为、力学性能以及抗腐蚀能力的影响.这项工作为促进WAAM的NiTiTa合金在生物医疗领域的应用奠定了研究基础.

1 试验方法

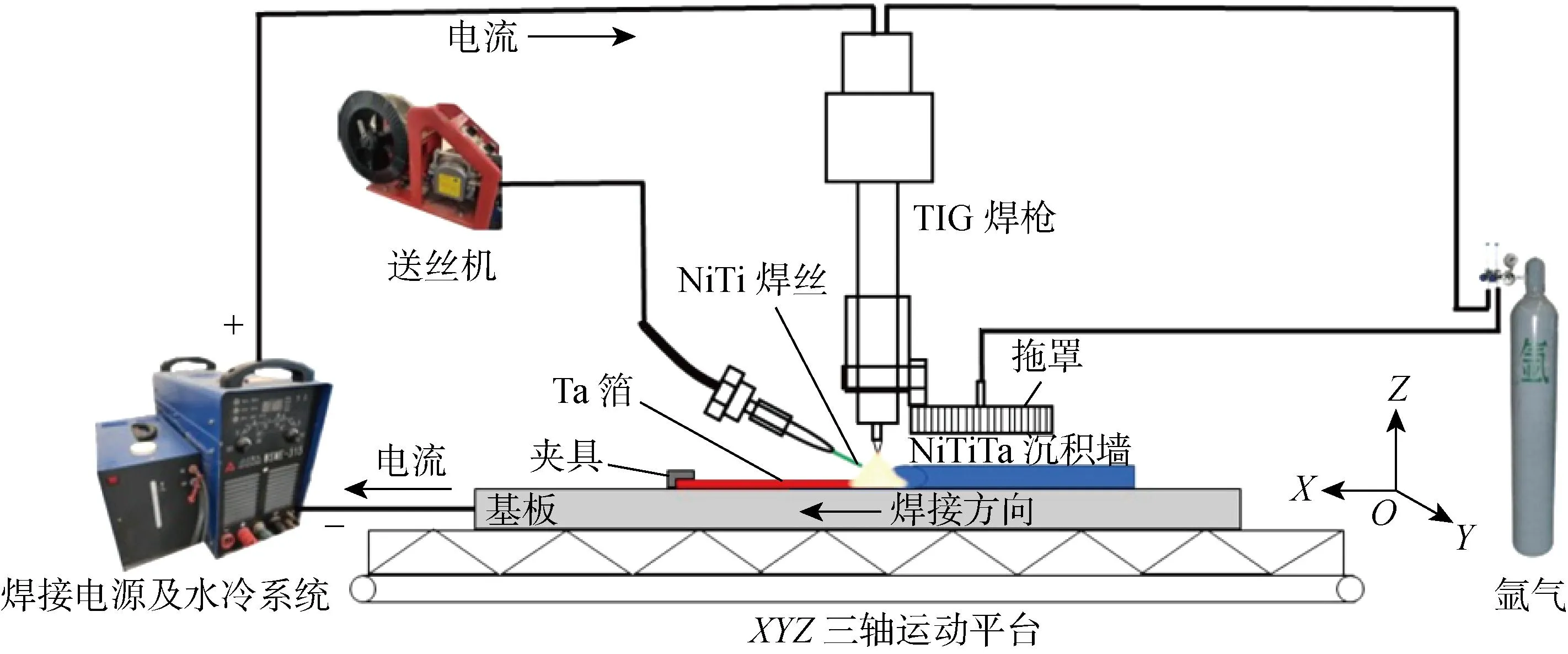

本试验原理如图1所示,采用直流钨极氩弧焊(TIG)电源,NiTi(Ni摩尔分数为50.8%)焊丝的直径为1.0 mm,Ta箔(Ta质量分数为99.95%)的厚度和宽度分别为0.1和1 mm.沉积电流为110 A,送丝速度为800 mm/min,扫描速度为135 mm/min,焊枪和拖罩保护气采用纯度为99.999%的氩气,流量均为15 L/min.在尺寸为200 mm×100 mm×30 mm 的NiTi基板上分别沉积5层NiTi和 NiTiTa WAAM薄壁构件.

图1 NiTi-TaWAAM试验原理图Fig.1 Schematic diagram of NiTi-Ta WAAM tests

利用线切割将两组试样沿着熔敷方向(Y-Z截面)切开,采用砂纸打磨和机械抛光,用混合酸性腐蚀液(HF∶HNO3∶H2O=3∶5∶100)腐蚀抛光面,使用OM(Olympus Corp SZX12)、SEM(QUANTA FEG 250)、EDS(Oxfords Instruments INCAx-act)和XRD(Bruker D8 Advanced)等设备分析试样的微观组织以及化学成分.通过DSC(NETZSCH DSC214 polyma)测试试样的相变温度,温度范围为 -80~200 ℃,加热和冷却速度设定为10 ℃/min.

利用线切割在试样的X-Z截面获得拉伸试样,尺寸如图2所示,采用微机控制电子式万能试验机(WDW-100)在室温下进行拉伸测试,拉伸速率为0.1 mm/min,并且采用SEM观察断口形貌.使用三电极电化学测试系统(PARSTAT 2273)在恒温37 ℃的人体模拟体液(HBSS)中测量两组试样的极化曲线,电位范围为-1 000~1 000 mV,扫描速度为0.5 mV/s,测试前将试样提前30 min浸泡在溶液中以达到稳定状态.采用XPS测试电化学腐蚀后试样表面钝化膜的元素成分以及价态.

图2 拉伸试样尺寸图(mm)Fig.2 Dimensional drawing of tensile sample(mm)

2 结果分析与讨论

2.1 显微组织

2.1.1金相组织和晶粒尺寸 图3所示为NiTi和NiTiTa WAAM薄壁的宏观形貌.可以看出两组构件的表面成形均匀,无明显飞溅、裂纹等宏观缺陷,并且主体呈现银白色的金属光泽,证明了气体保护具有良好效果. NiTi合金在高温环境下容易发生氧化,生成的氧化物严重影响材料的机械性能[9],因此惰性气体保护对于WAAM的NiTi合金构件的质量至关重要.

图3 NiTi和NiTiTa WAAM试样宏观形貌Fig.3 Macromorphology of NiTi and NiTiTa WAAM walls

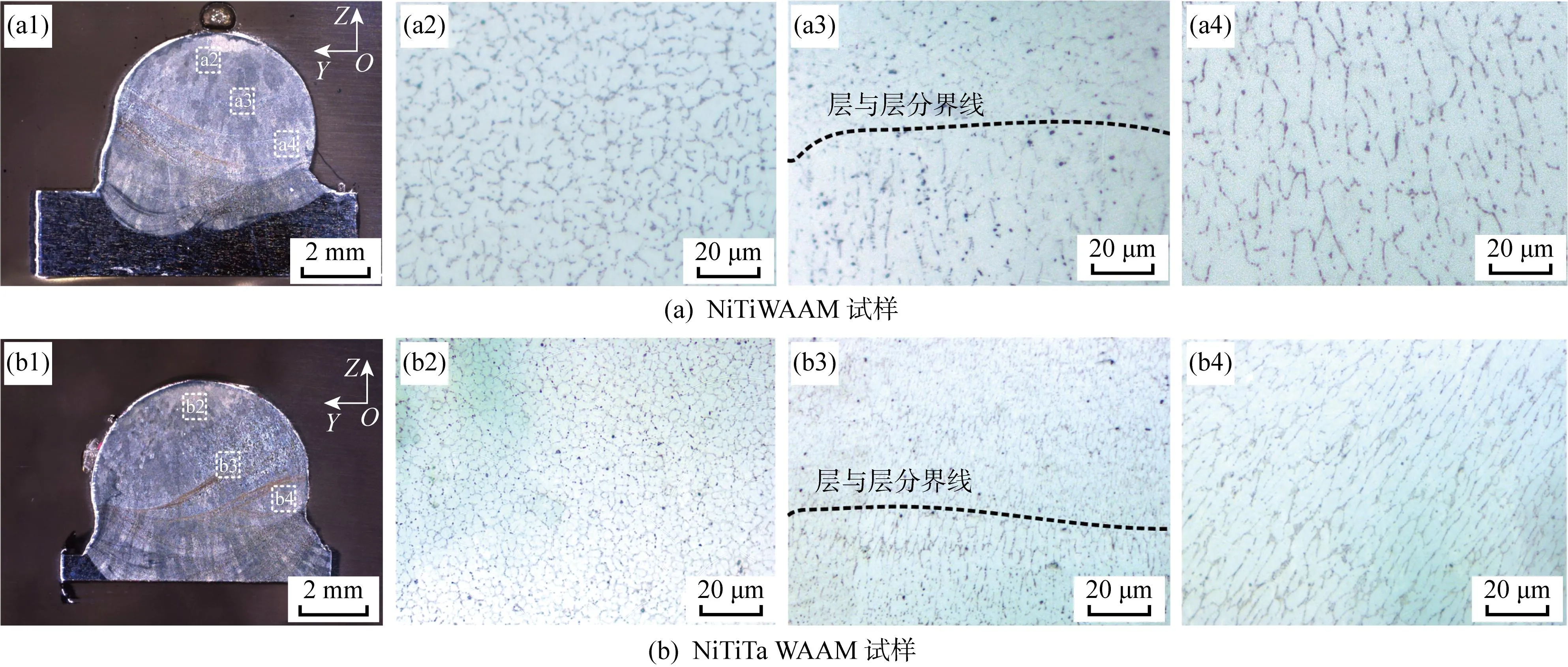

图4(a1)和4(b1)分别展示了NiTi和NiTiTa WAAM试样的Y-Z截面腐蚀后的宏观形貌.可以看出层与层之间出现明显的分界线,没有观察到未熔化的Ta箔,证明其完全熔化进入NiTi基体中.由于顶部区域远离基板导致了较慢的散热速度和较小的温度梯度,并且没有后续熔敷层的加热过程,所以形成了细小的等轴晶粒,如图4(a2)和4(b2)所示.从图4(a3)和4(b3)中可以观察到层与层之间由于重熔作用产生了由粗大的等轴晶粒构成的分界线.如图4(a4)和4(b4)所示,中间和底部区域主要由大量的柱状晶组成,这主要是后续沉积层的重熔和再加热作用,促进了柱状晶沿着最大散热方向生长.

图4 NiTi和NiTiTa WAAM试样 Y-Z截面宏观形貌以及不同区域的金相组织Fig.4 Macromorphology of Y-Z section of NiTi and NiTiTa WAAM samples and metallographic structure in different regions

与NiTi WAAM试样相比,NiTiTa WAAM试样的晶粒尺寸显著减小.采用截线法测量了NiTi和 NiTiTa WAAM试样的等轴晶粒尺寸和中间区域的柱状晶间距,结果如图5所示.

图5 NiTi和NiTiTa WAAM试样的等轴晶粒直径以及柱状晶间距尺寸Fig.5 Equiaxed grain diameter and columnar grain spacing of NiTi and NiTiTa WAAM samples

NiTi WAAM试样的等轴晶直径和柱状晶间距分别为5.9和7.7 μm,而NiTiTa WAAM试样为3.3和3.5 μm,分别降低了44.1%和54.5%,这表明Ta的添加显著细化了NiTi WAAM试样的晶粒.根据霍尔-佩奇公式,细化的晶粒可以提高NiTi合金增材构件的组织均匀性,同时对强度和韧性产生积极影响[14].

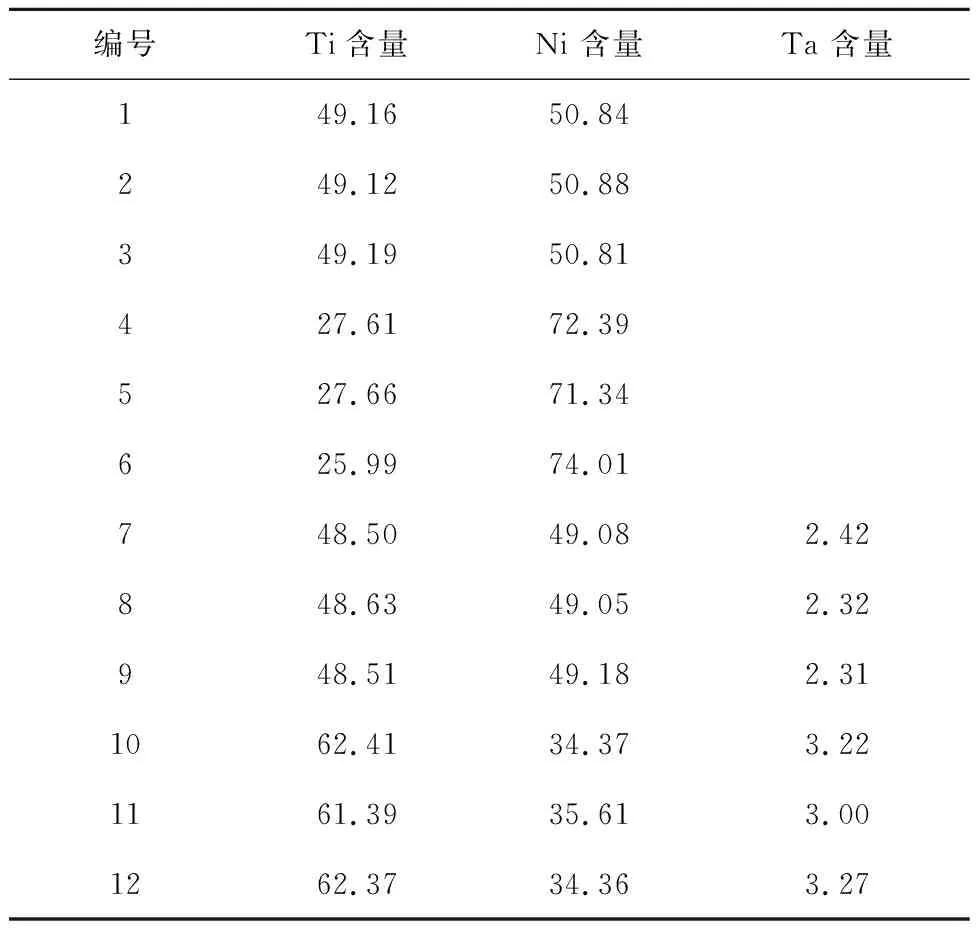

2.1.2基体和析出相成分 图6(a)和图6(b)分别显示了NiTi和NiTiTa WAAM试样等轴晶区的SEM图,对应区域的EDS元素含量如表1所示.对于NiTi WAAM试样,点①~③的EDS结果表明晶粒内部Ti和Ni元素平均含量(以摩尔分数计)分别为49.16%、50.84%,这与富Ni的NiTi焊丝的成分特征保持一致.此外,从图6(a)中还可以观察到晶界处分布着不规则的析出相,点④~⑥的EDS结果显示其Ti和Ni元素平均含量分别为27.09%、72.91%,Ni/Ti值接近3∶1,表明NiTi WAAM试样的析出相主要为Ni3Ti.对于NiTiTa WAAM试样,点⑦~⑨的EDS结果表明晶粒内部Ti、Ni和Ta元素平均含量分别为48.55%、49.10%、2.35%,其中Ta的含量低于Ta在等原子比 NiTi 合金中的最大固溶度 4%[15],这表明NiTiTa 合金的基体是由NiTi含少量Ta 的固溶体构成,Ta固溶在基体中会引发晶格畸变而产生固溶强化作用[16],对NiTiTa的力学性能产生积极影响.此外,大量纳米级的椭圆形析出相分布在NiTiTa合金的晶界周围,点~的EDS结果表明,析出相的Ti、Ni和Ta元素平均含量分别为62.06%、34.78%、3.16%,Ni/Ti值接近1∶2,表明NiTiTa WAAM试样的析出相为Ni(Ti, Ta)2.

图6 NiTi和NiTiTa沉积试样顶部等轴晶区里SEM 图Fig.6 SEM images of equiaxed region at the top of NiTi and NiTiTa as-deposited samples

表1 NiTi和NiTiTa沉积试样的EDS元素成分

显然,Ta的添加改变了WAAM的NiTi合金析出相的种类.NiTi WAAM试样由于采用了富Ni的焊丝,过等原子比NiTi合金会在冷却过程中发生有限脱溶[17],生成富Ni析出相Ni3Ti.对于NiTiTa WAAM 试样, Ta和Ti位于相邻族, Ta和Ti的原子半径分别为0.209、0.2 nm,电负性均为1.5,具有相似的物理特性,因此在第二相析出过程中,Ta会起到和Ti类似的作用,并且NiTiTa WAAM合金中(Ta+Ti)的原子含量大于Ni,出现类似于亚等原子比NiTi合金的成分特征,在冷却过程中会发生有限脱溶[18],从而生成NiTi2,并且Ta会部分取代Ti的位置,最终导致了Ni(Ti, Ta)2的析出[6].而 NiTi 合金中的富Ti析出相已经被证实可以钉扎住晶界,阻碍晶粒的进一步长大[19],这解释了Ta添加使得WAAM的NiTi合金中出现晶粒显著细化的现象.

2.2 相变行为

通过DSC分析得到的NiTi和NiTiTa WAAM试样的相变特征曲线如图7所示.从图7中提取到两组试样的奥氏体转变开始温度As、奥氏体转变结束温度Af、马氏体转变开始温度Ms、马氏体相变结束温度Mf如表2所示.可以看出,NiTi和NiTiTa WAAM试样的马氏体(逆)相变特征曲线区别明显. Ta的添加使得NiTi合金的相变温度显著提升,其中As、Af、Ms和Mf分别提升了82.94、62.49、29.13、55.67 ℃.这也导致了在室温25 ℃下NiTi WAAM试样处在完全奥氏体(B2)温度区间,而NiTiTa WAAM试样处在马氏体(B19’)和奥氏体(B2)两相混合温度区间.此外,NiTi WAAM试样的相变滞后(Af-Ms)为4.61 ℃,而 NiTiTa WAAM试样为37.17 ℃, 这表明 Ta 的添加使得NiTi WAAM沉积试样的相变滞后增加.

图7 NiTi和NiTiTa 沉积试样DSC曲线Fig.7 DSC curves of NiTi and NiTiTa as-deposited samples

表2 NiTi和NiTiTa沉积试样相变温度

NiTi和NiTiTa WAAM试样的相变行为的差异与晶粒尺寸、析出相和Ta的固溶等因素有关.首先,如前所述,NiTiTa WAAM试样相比较于NiTi,晶粒更加细小,而晶粒尺寸的差异对NiTi合金的马氏体和奥氏体相变行为产生影响[20].其次,NiTi WAAM试样大量析出富Ni析出相,会降低基体中Ni/Ti含量比,而NiTiTa WAAM试样大量析出富Ti析出相,会增加基体中的Ni/Ti含量比.最后, 固溶进NiTi基体中的Ta会对NiTi SMAs的相变行为产生显著影响,但是目前关于第三组元影响NiTi SMAs相变温度的机制尚不明确[21].Ma等[17]早期的研究发现NiTiTa三元合金中的Ni/Ti含量比随着Ta含量的增加而降低,这也导致了相变温度的增加,但是没有对其内在机理进行进一步探讨; Zarinejad等[22]提出SMAs的相变温度和平均价电子浓度(Cv)相关,Cai等[23]也进一步证实了在不同成分的NiTiTa合金中,相变温度也总是随着Cv值的增加而降低.这项研究也证实了通过改变第三组元的种类以及含量来调控NiTi形状记忆合金相变温度的可行性,为NiTi形状合金的增材制造研究提供了一个新的方向.

NiTi和NiTiTa WAAM试样的XRD衍射图如图8所示.从图8(a)可以看出NiTi WAAM试样室温下仅识别出B2相峰,表明室温下的组织由完全的奥氏体构成.从图8(b)可以看出NiTiTa WAAM试样除了明显的B2相衍射峰之外,还识别出了少量B19’相,表明其室温下由马氏体和奥氏体的混合相构成,这与DSC的分析结果相吻合.

图8 NiTi和NiTiTa 沉积试样的X射线衍射图Fig.8 X-ray diffraction patterns of NiTi and NiTiTa as-deposited samples

2.3 力学性能

在室温条件下对多组NiTi WAAM和NiTiTa WAAM试样进行拉伸测试,得到典型的应力-应变曲线,如图9所示.由于两组试样在室温下都主要以奥氏体相(B2)构成,所以两组试样均呈现相似的应力应变过程.在加载过程中,阶段I发生母相的弹性形变.从阶段 II 开始,当应力大于室温条件下应力诱发马氏体相变的临界应力时,发生应力诱导马氏体相变[9],并以近似恒定的应力继续变形.随后在阶段 III,马氏体发生弹性形变和塑性变形,并最终断裂.

图9 NiTi和NiTiTa 沉积试样的室温拉伸曲线Fig.9 Tensile curves at room temperature of NiTi and NiTiTa as-deposited samples

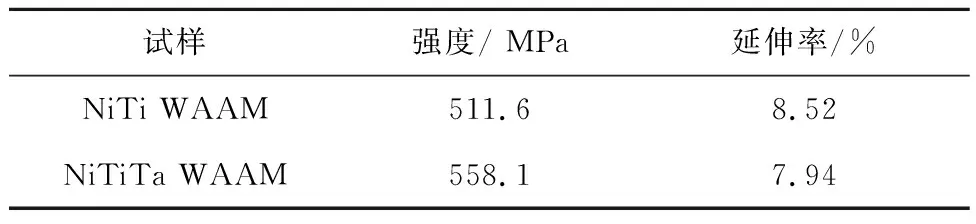

两组试样的抗拉强度和延伸率如表3所示.与NiTi WAAM试样相比,NiTiTa WAAM试样的抗拉强度提升了9.1%,延伸率下降了6.8%.NiTiTa WAAM试样抗拉强度的提升主要由于细晶强化作用以及Ta固溶在NiTi基体中引发的固溶强化作用,但沉积过程中在晶界处生成的脆性Ni(Ti, Ta)2析出相,会损害材料的延展性和疲劳性能,导致延伸率下降[6].

表3 NiTi和NiTiTa 沉积试样的抗拉强度和延伸率

利用SEM观察NiTi和NiTiTa WAAM拉伸试样的断口形貌,结果如图10所示.可以看出两组试样的断口表面均出现了明显的韧窝以及河流花样,呈现出典型的韧脆混合断裂模式特征.此外,从图10(b)中可以观察到,NiTiTa WAAM试样断口表面出现了多个明显的微孔,这些微孔的形成主要是由于拉伸加载过程中局部应力状态连续变化,空隙会在微缺陷或脆性析出相周围形核,生长和聚集,成为断裂产生、扩展的源头位置,损害材料的拉伸性能[9].

图10 NiTi和NiTiTa WAAM拉伸试样的断口形貌Fig.10 Fracture morphology of NiTi and NiTiTa WAAM tensile samples

2.4 电化学腐蚀行为

图11所示为NiTi和NiTiTa WAAM试样在 Hank’s溶液的极化曲线.可以清楚地看到,两组试样在很宽的电位范围内电流密度保持稳定,出现典型的钝化区域,显示出良好的耐腐蚀性能.从极化曲线中提取的自腐蚀电位Ecorr以及腐蚀电流密度icorr如表4所示.显然, NiTiTa WAAM试样比NiTi WAAM试样具有更高的Ecorr和更低的icorr,特别是NiTiTa WAAM试样的icorr比NiTi WAAM试样的icorr低一个数量级,这些结果表明Ta的添加使得NiTi WAAM试样的抗腐蚀性能显著提升.

图11 NiTi和NiTiTa WAAM试样极化曲线Fig.11 Polarization curves at room temperature of NiTi and NiTiTa WAAM samples

表4 NiTi和NiTiTa WAAM试样的自腐蚀电位和腐蚀电流密度

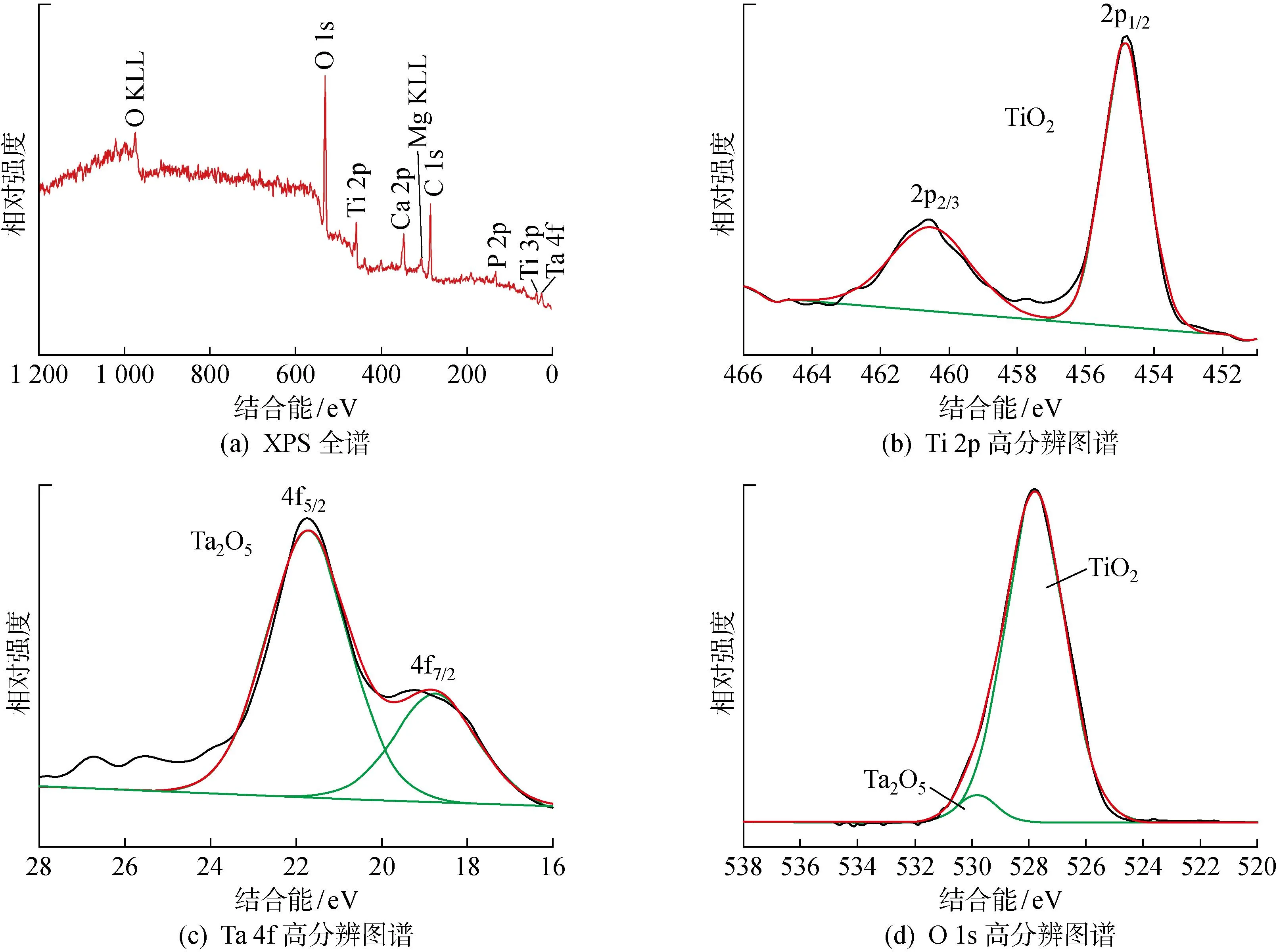

图12为利用XPS对NiTiTa WAAM合金的电化学腐蚀试样表面的钝化膜进行元素成分和价态分析.从图12(a)中可以看出,除了残留的来自 HBSS 溶液中的少量Ca、Mg和P元素外,样品表面的钝化膜主要由O、Ti和Ta三种元素构成.图12(b)和12(c)分别是Ti 2p和Ta 4f 的高分辨峰,结果表明NiTiTa WAAM试样表面生成了TiO2以及Ta2O5两种氧化物.图12(d)中的O 1s的高分辨峰可以拟合为529.7和527.8 eV,进一步证明NiTiTa WAAM合金的钝化膜主要由Ti2O和少量的Ta2O5组成.显然,不同于NiTi合金的抗腐蚀能力主要依赖于TiO2氧化膜的研究[24], Ta的添加使得NiTiTa 合金在腐蚀过程中表面生成了致密的TiO2-Ta2O5钝化膜,有助于提升氧化膜的电阻率和厚度[25],使得抗腐蚀性能显著提升.

图12 NiTiTa WAAM电化学腐蚀试样的XPS全谱及高分辨率图谱Fig.12 XPS spectra and high resolution spectra of NiTiTa WAAM sample after electrochemical corrosion

3 结语

首次在NiTi SMAs WAAM过程中添加Ta沉积了NiTiTa 合金薄壁构件,并系统研究了Ta的添加对于WAAM和NiTi合金的微观组织、相变行为、力学性能以及抗腐蚀性能的影响,得出以下主要结论:Ta的添加显著细化了WAAM的NiTi合金的晶粒,其中等轴晶粒直径减小了44.1%,柱状晶间距减小了 54.5%.EDS分析结果表明,NiTiTa WAAM试样的基体由NiTi含Ta的固溶体构成,析出相由NiTi WAAM试样富Ni的Ni3Ti转变为富Ti的Ni(Ti, Ta)2.此外,Ta的添加使得NiTi合金的相变温度显著提升,这也导致了室温下的组织由完全奥氏体相(B2)变为马氏体(B19’)和奥氏体(B2)的混合相.拉伸试验结果表明,NiTiTa WAAM试样相较于NiTi WAAM试样,抗拉强度提升了9.1%,而延伸率下降了6.8%,抗拉强度的提升主要与细晶强化作用和Ta在NiTi基体中固溶强化作用相关,延伸率的降低主要与脆性 Ni(Ti, Ta)2的析出相关.电化学腐蚀试验结果表明Ta的添加使得WAAM的NiTi合金的腐蚀电位提升,自腐蚀电流密度显著下降,抗腐蚀能力的提升主要与电化学腐蚀过程中表面生成的TiO2-Ta2O5的钝化膜有关.