考虑增材制造填充结构强度的拓扑优化方法

2024-03-29刘义畅陆宇帆赖章龙周明东

王 辰, 刘义畅, 陆宇帆, 赖章龙, 周明东

(上海交通大学 机械与动力工程学院,上海 200240)

随着增材制造技术取得显著进展,更多性能优异但传统难以制造的结构进入人们的视野,其中多孔填充结构由于具有出色的抗屈曲性[1]、抵抗材料缺陷和外力变化的鲁棒性[2]等性能,引起了国内外研究学者的广泛关注.填充结构具有承受载荷和支撑外部壳体的重要作用,除结构刚度与轻量化指标外,填充结构设计需要兼顾结构强度,以避免出现应力集中现象所导致的结构断裂失效问题[3-5].

实际工程应用领域中,填充结构设计首先确定多孔填充几何形式,如直线晶格、蜂窝[6]等结构,再基于这些结构按照规定体积分数进行均匀填充,得到具有一定结构强度的轻质多孔填充结构.但该设计方法多孔填充几何形式与填充结构体积分数的选取均依赖工程经验,并且内部多孔填充形式在优化过程中不能根据载荷工况进行调整,所得填充结构力学性能有限.与先选型再填充的设计方法相比,结构拓扑优化是在给定设计空间内优化结构材料布局的设计方法,具有更大的设计自由度,能够根据载荷逐点确定材料的分布,得到性能更加优良的填充结构.Wu等[2]提出了一种考虑局部体积约束的给定壳体填充结构拓扑优化设计方法,能够得到具有优异鲁棒性的轻质多孔填充结构.Liu等[7]基于Wu等[2]的工作提出了一种基于密度的自支撑轻量化填充结构拓扑优化设计方法,能够得到刚度优异且满足增材制造支撑条件的轻质填充结构.Qiu等[8]提出了一种壳-填充结构设计方法,该方法首先在假定填充结构由低强度材料组成的情况下开展壳体优化设计,然后基于优化所得壳体结构,考虑最小尺寸约束实现内填充结构优化设计.Groen等[9]提出了一种基于正交各向异性填充结构的壳-填充结构拓扑优化设计方法,通过将基于均质化的设计结果投影至更高分辨率,能够在更低的计算成本下得到刚度优化的轻质壳-填充结构.Wadbro等[10]提出了一种多尺度壳-填充结构拓扑优化方法,能够同时优化宏观壳体与均匀填充的拓扑结构.Wu等[11]提出了一种包含两组设计变量的参数化方案,能够实现外部壳体和非均匀填充的协同拓扑优化设计,优化结果与相同材料体积下均匀填充结构相比具有更高的结构刚度.Zhou等[12]基于Wu等[11]的工作提出一种面向增材制造的自支撑壳-填充结构协同拓扑优化方法,该方法采用一种全新的增材制造自支撑约束,并通过优化结果后处理,能够得到刚度优异且满足增材制造工艺要求的壳-填充结构.上述填充结构拓扑优化方法能够设计具有优异比刚度的填充结构,但在优化过程中均未考虑结构强度,优化后的结构易出现应力集中从而导致结构断裂失效.

自Duysinx等[13]提出考虑应力的连续体结构拓扑优化研究以来,应力相关拓扑优化问题备受关注,考虑应力的结构拓扑优化主要存在两项关键难点.首先是应力分布奇异性问题[14],当拓扑优化设计变量趋于某一临界值时,部分密度较低的单元仍具有较高的应力值,导致优化问题无法稳定收敛.目前已有多种应力约束松弛方法能够解决应力分布奇异性问题,如ε-松弛方法[13, 15]、二次规划(QP)松弛方法[16]和应力惩罚方法[14]等.另一项关键难点是应力高度非线性特性问题[14],应力的大小和分布受填充结构密度变化影响较为明显,这种现象在应力梯度较大的区域如高曲率结构边界处更为严重,采用适当的优化公式和求解算法[17]能够有效提高拓扑优化应力响应的收敛稳定性[4, 18].

目前针对实体结构的应力相关优化方法已较为成熟,但针对多孔填充结构的应力相关优化方法研究相对较少.Yu等[19]提出了一种考虑应力约束的壳-填充结构拓扑优化设计方法,通过对壳体与填充结构分别施加不同的强度准则,实现了最大应力可控的壳体与均匀多孔填充结构协同拓扑优化.然而该方法在给定多孔填充形式的基础上优化填充密度,优化过程中填充结构形式无法根据载荷条件进行调整,力学性能存在提升空间.与给定多孔填充形式的优化结果相比,采用非均匀多孔填充的优化结果具有更加优异的力学性能[11],但目前尚未开展考虑非均匀多孔填充结构强度的拓扑优化方法研究.

本文针对非均匀多孔填充形式,提出了一种考虑增材制造填充结构强度的拓扑优化设计方法.该方法采用p范数应力近似表示结构最大应力值,并通过最小化该值提升填充结构强度;使用局部体积约束获得轻质多孔填充构型,通过提出局部体积约束变上限优化策略,提高了填充结构优化过程中应力响应的收敛稳定性;采用自支撑约束保证填充结构满足自支撑条件并能够为给定薄壁外壳提供良好支撑;引入两场模型控制优化结果的最小尺寸,避免出现无法增材制造的单节点连接结构.本文所提方法能够得到满足增材制造工艺要求且有效控制最大应力的内填充结构,所得优化结果与最小化柔度的填充结构优化结果相比,在相同体积分数情况下能够显著提升结构强度.

1 填充结构参数化模型

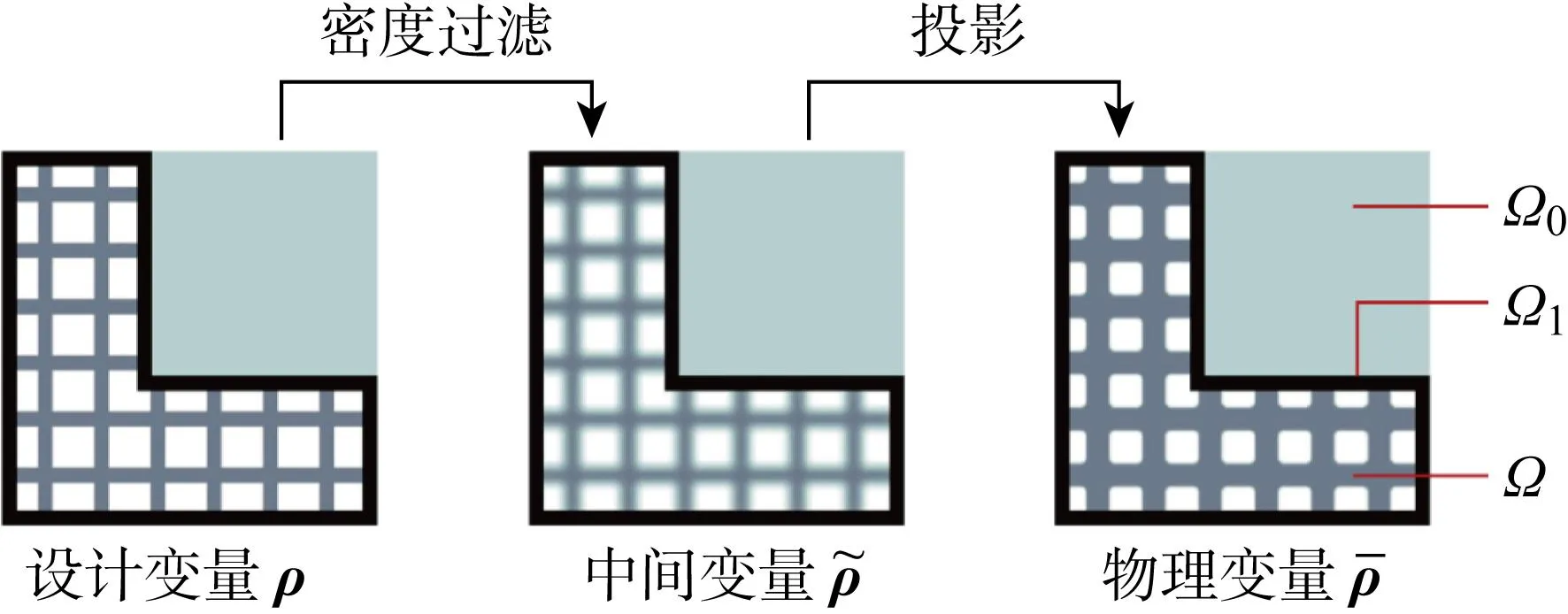

本文所采用的参数化模型如图1所示.设计空间共分为3部分:薄壁外壳外部区域Ω0、给定薄壁外壳Ω1以及薄壁外壳内部区域Ω.其中Ω0为非设计域,在优化过程中始终为空材料;Ω1同样为非设计域,在优化过程中始终为实体结构;Ω为填充结构设计域.采用平面单元进行优化,但优化后的结构代表平面单元沿垂直于平面方向拉伸所得结构,其边缘部分由平面内的结构边界拉伸所组成.

图1 给定薄壁外壳填充结构参数化模型Fig.1 Parametrization of infill structures with a given shell

(1)

(2)

2 拓扑优化模型

2.1 全局应力响应

(3)

(4)

式中:ps为物理变量插值的幂指数,取ps=0.5.考虑到最大值函数不可微,采用所有单元插值应力σi的p范数σp近似表示全局最大应力:

(5)

式中:N为单元总数;p为应力范数的幂指数,用于控制p范数与实际最大值之间的近似程度,当p→∞时,σp趋近于实际的最大应力值,但p值过高会导致优化算法求解困难,而p值过小将导致p范数无法准确近似结构的最大应力,根据文献[14]取p=8.

2.2 自支撑约束

采用一种基于增材过滤器(AM filter)的自支撑约束[22],保证内填充结构满足自支撑条件并能够从结构内部支撑给定薄壁外壳.给定薄壁外壳的外部是否满足支撑条件并非本文研究内容,因此假设给定薄壁外壳的外部已由支撑结构提供良好支撑.

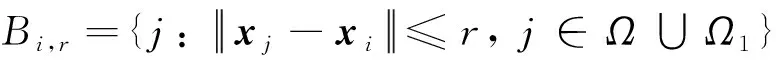

增材过滤器的基本原理如图2所示[12,23],定义单元(i,j)下方相邻3个坐标为(i-1,j-1)、(i-1,j)、(i-1,j+1)的单元为该单元的支撑区域.如果单元(i,j)支撑区域的3个单元中至少一个单元为实体结构,单元(i,j)即满足自支撑条件.如果单元(i,j)不满足支撑条件,那么增材过滤器将移除该单元材料,通过自下而上逐层使用增材过滤器,最终能够实现满足自支撑条件的结构设计.增材过滤器的公式如下:

θij=

(6)

smin(a,b)=

(7)

(8)

式中:μij为增材过滤之前的单元;θij为增材过滤之后的单元;根据文献[22],增材过滤器参数取为ε=10-4,P=40,Q=P+lg 3/lg 0.5.

(9)

变量场μ经过增材过滤后删除所有不满足自支撑条件的单元,得到变量场θ.变量场μ与θ的差值μ-θ表示不满足自支撑条件的单元,通过限制这部分单元的体积,即可实现自支撑约束:

max{(μT-θT),0T}2IVe≤εr

(10)

式中:I为单位向量;Ve为单元体积;εr=2×10-5ITIVe[12].

图3 自支撑约束示意图Fig.3 Illustration of the self-supporting constraint

2.3 局部体积约束

多孔填充结构与实体填充相比,在抵抗材料缺陷和外力变化时具有优异的鲁棒性,本文通过使用局部体积约束实现多孔形式的填充结构设计[2],单元i的局部体积分数定义为

(11)

(12)

式中:α为局部体积约束的上限值.

(13)

式中:P1为局部体积分数p范数的幂指数,取P1=8.

当优化过程中投影锐度参数β增加时,单元密度发生变化使得局部体积超出约束上限α,为满足局部体积约束,优化算法将会删除部分结构以降低局部体积分数,这将导致应力分布发生突变进而影响优化过程收敛稳定性.针对该问题,本文提出了一种优化过程中变局部体积约束上限α的优化策略,优化初始阶段α取为较小值,在投影锐度参数β增加至8、16、32时,局部体积约束上限α分别增加0.02,最终达到初始给定的局部体积约束上限,通过在优化过程中局部体积超出上限时适当提高约束值,实现优化过程的稳定收敛.

2.4 考虑两场的最小化应力拓扑优化模型

(14)

基于两场模型提出了一种面向增材制造的填充结构最小化应力拓扑优化模型:

(15)

(16)

物理场与腐蚀场均采用带有惩罚的固体各向同性材料(SIMP)法对弹性模量进行插值:

(17)

(18)

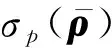

2.5 拓扑优化流程

拓扑优化流程如图4所示,具体的优化求解过程如下.

图4 拓扑优化流程Fig.4 Workflow of topology optimization

步骤1设置设计域Ω、给定薄壁外壳非设计域Ω1以及空白的非设计域Ω0,初始化设计变量ρ与投影锐度参数β.

步骤3求解有限元分析方程并计算设计响应.

步骤4计算各设计响应的灵敏度.

步骤5通过移动渐近线(MMA)算法[24]更新设计变量.

步骤6判断投影锐度参数β的连续变化条件:① 投影锐度参数β<βmax;② 目标函数连续5次迭代变化量小于0.2%;③ 当前β已至少进行50次迭代;④ 所有约束函数均满足.如果4个条件全部满足,则投影锐度参数β增加并转至步骤2,否则转至步骤7.

步骤7检查收敛性.如果满足4个条件(① 目标函数连续5次迭代变化量小于0.2%;② 投影锐度参数β=βmax;③ 当前β已至少进行50次迭代;④ 所有约束函数均满足),则转至步骤8,否则重复步骤2~6.

步骤8优化结束.

3 数值算例结果与分析

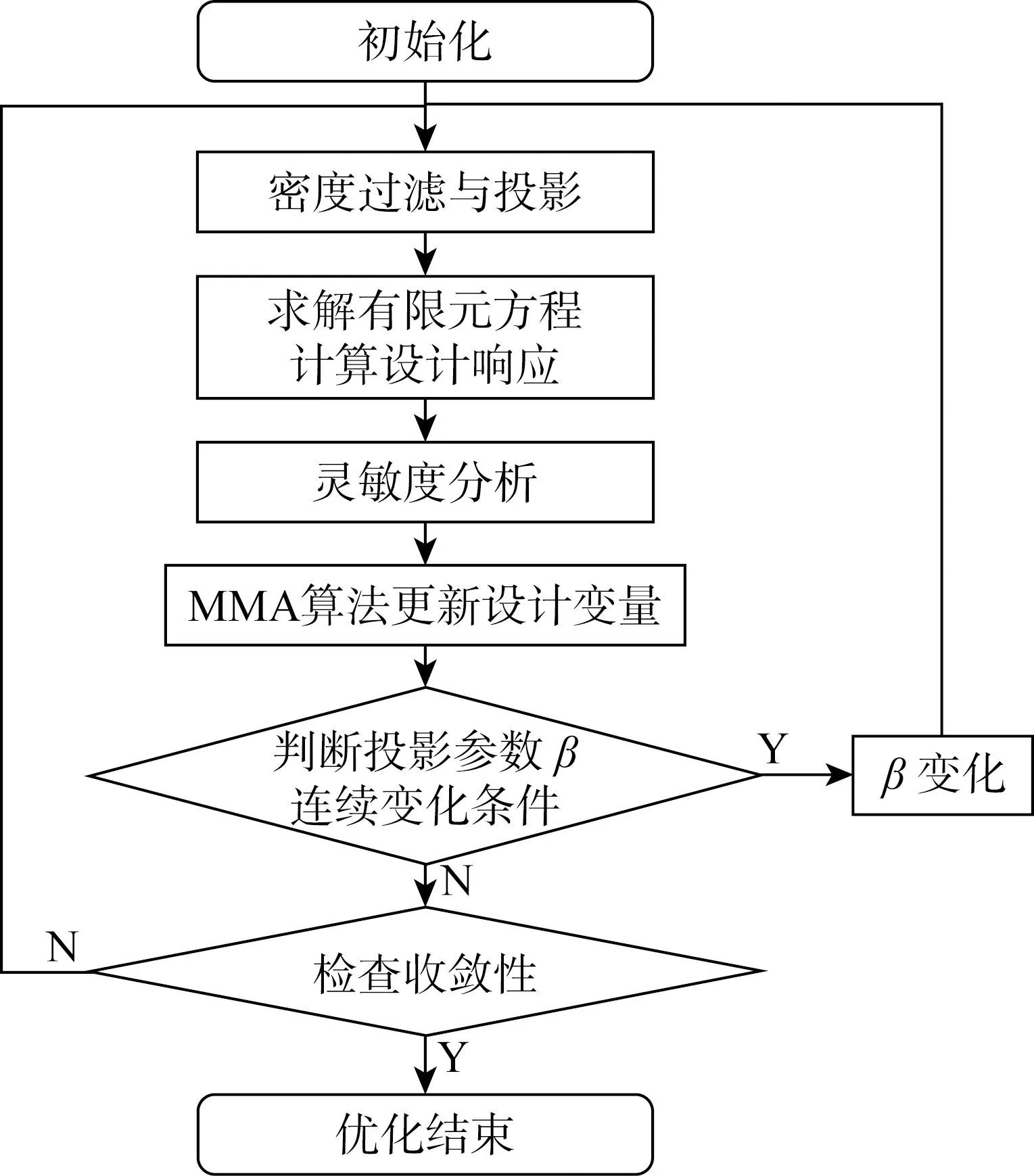

通过二维平面的数值算例讨论所提填充结构拓扑优化方法有效性,所有算例中的实体与空材料弹性模量分别取为 210 GPa和1×10-9MPa,泊松比均取为0.3.设计域为图5所示的L型梁填充区域.该结构尺寸为长L=300 mm,高H=300 mm,设计域长度Ld=120 mm,设计域高度Hd=120 mm,L型梁薄壁外壳左上固定,对于右端呈正方形分布的相邻9个节点,每点均施加竖直向下、大小F=1 N的载荷.投影锐度参数β初始取1,如果所有约束均满足且在当前β条件下已至少迭代50步,则投影锐度参数β按如下规则递增:当β<32时,β由1连续翻倍直至达到32;当β≥32时,β逐次加8直至达到最大值64.

图5 L型梁设计域与边界条件示意图Fig.5 Illustration of the designable domain and the boundary condition for the L-bracket

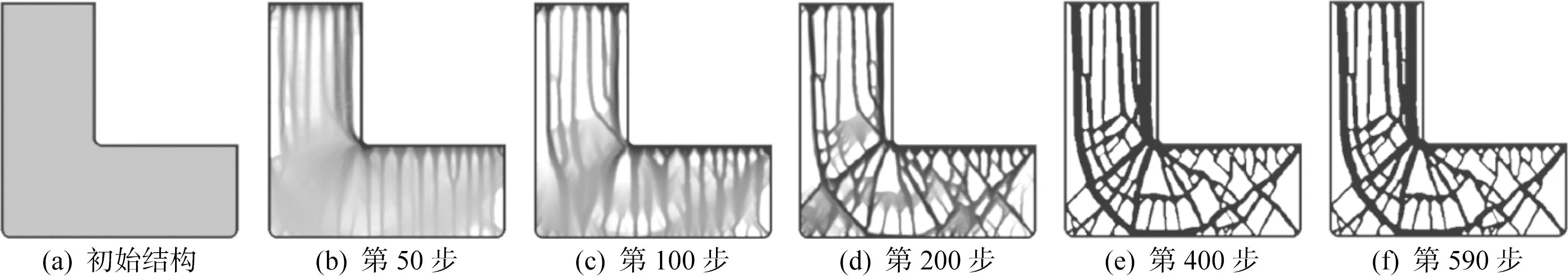

3.1 优化结果及优化过程展示

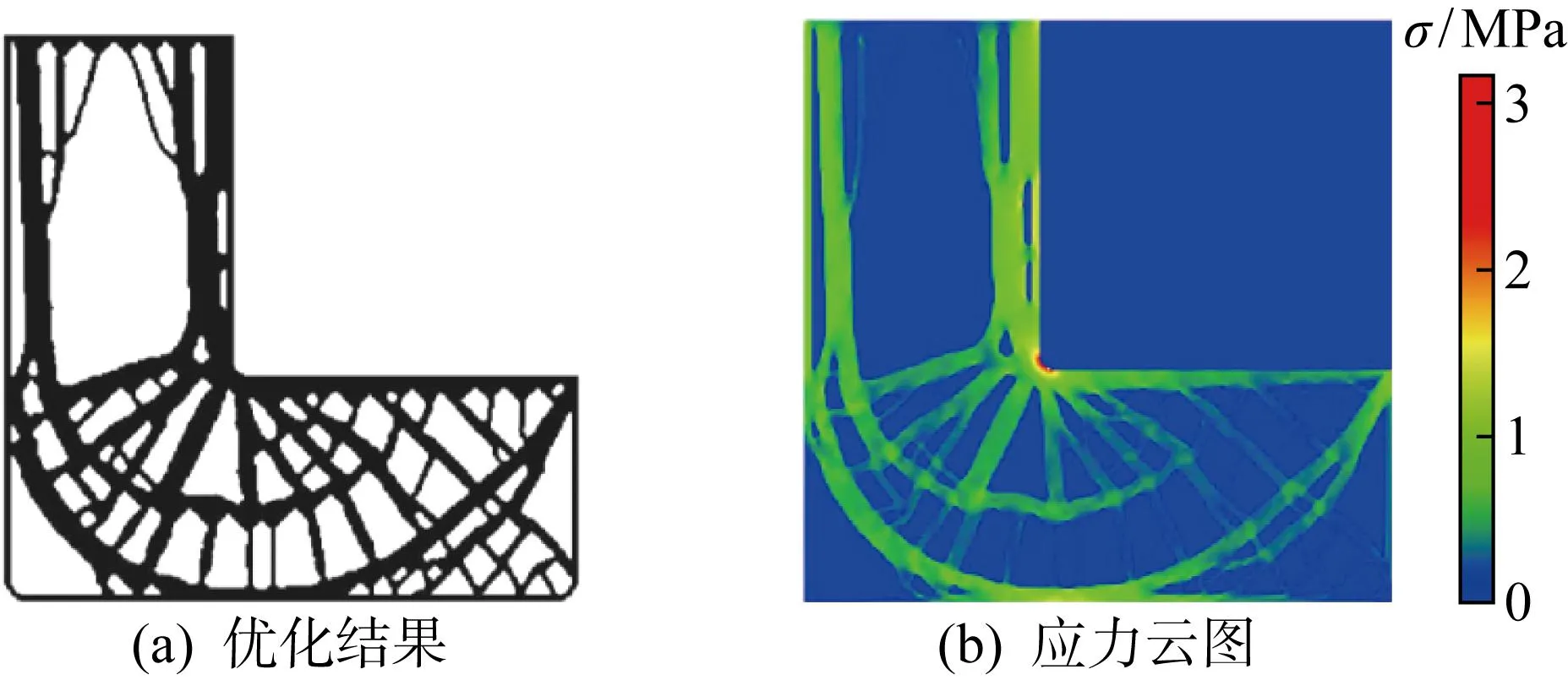

取整体体积约束上限为0.55,局部体积约束上限为0.7,r=3,R=10,通过求解最小化应力的优化模型(式(15)),最小化应力优化结果如图6所示,该优化结果的最大应力为1.899 MPa,柔度为0.091 mJ,整体体积分数为0.55.由应力云图可知,在L型梁易出现应力集中的转角处,应力分布较为平均,显著缓解了优化结果的应力集中现象.

图6 最小化应力优化结果和应力云图Fig.6 Optimization result for minimizing stress and stress contour

优化过程中不同迭代步数对应的填充结构如图7所示,最小化应力优化模型的设计响应收敛曲线如图8所示.如图8(a)所示,目标函数即应力响应在投影锐度参数变化时会发生突变并逐步恢复稳定,当达到第180迭代步之后应力开始平稳下降,收敛稳定且并未出现明显波动.图8(d)所示为物理变量场与腐蚀变量场不满足自支撑条件的单元体积之和,这一数量在投影锐度参数β增加时发生突变,但是能够逐渐下降直至低于约束值,最终优化结果的所有约束函数值均满足约束条件.

图7 优化过程中的填充结构Fig.7 Infill structures during the iterative optimization process

图8 不同设计响应的收敛曲线Fig.8 Convergence curves for different design responses

3.2 结果对比与方法讨论

为对比最小化应力与最小化柔度的优化结果,建立最小化柔度问题优化模型,其约束函数与最小化应力优化模型(式(15))完全相同,仅将式(15)所示优化模型的目标函数改为腐蚀变量场的柔度,即可得到给定薄壁外壳填充结构的最小化柔度拓扑优化模型:

(19)

图9 最小化柔度优化结果和应力云图Fig.9 Optimization result for minimizing compliance and stress contour

图10 不同局部体积约束策略的目标函数和局部体积分数收敛曲线Fig.10 Convergence curves of the objective function and the local volume fraction for different local volume constraint strategies

此外,为对比局部体积约束固定上限与变上限策略对优化过程收敛稳定性的影响(见图10),固定局部体积上限为0.7,其余优化参数与3.1节相同,优化结果如图10(b)右侧所示.由目标函数收敛曲线可知,从第377次迭代开始,固定局部体积约束上限的目标函数即应力响应突然增大,这是由于投影锐度参数β在第376步由32翻倍至64,结构发生明显变化导致局部体积分数超出当前约束值,为满足局部体积约束,部分结构消失从而导致整体应力响应发生振荡,最终优化结果中出现断开的结构,优化结果的最大应力为2.470 MPa.考虑变局部体积上限的优化结果如图10(b)左侧所示,优化参数均与3.1节相同,由目标函数收敛曲线可知,变局部体积上限的优化结果目标函数收敛稳定,应力响应并未随β翻倍而出现明显波动,与固定上限的优化结果相比,最大应力由2.470 MPa降至 2.010 MPa.通过图10所示的优化结果对比可以看出,采用局部体积约束变上限的优化策略,可以避免最终优化结果出现断开的结构,这是由于当投影锐度参数β增加时,适当提高局部体积约束值能够避免β增加后的局部体积超出约束上限,进而避免优化算法为满足局部体积约束而删除部分结构,有效地提高应力优化问题的收敛稳定性.

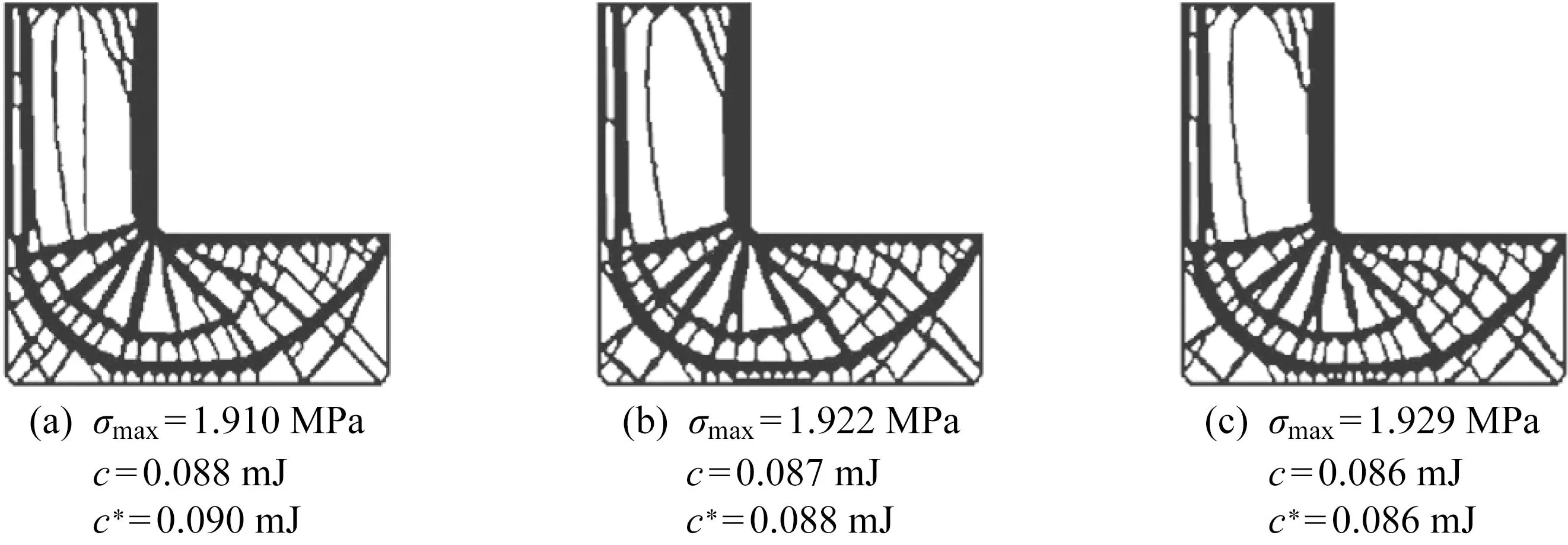

3.3 考虑柔度约束的填充结构优化设计

根据3.1节的最小化应力优化结果可知,所提方法能够有效地降低优化结果的最大应力,降低应力集中的影响,但上述优化结果仅考虑结构强度而并未考虑结构刚度,对此在式(15)最小化应力优化模型基础上添加柔度约束:

cero≤c*

(20)

研究了不同柔度约束情况下优化结果的应力变化规律.为控制优化结果的最小尺寸,柔度约束施加于腐蚀变量场.

考虑柔度约束的最小化应力优化模型参数与3.1节相同,图11所示为柔度约束c*分别为0.090、0.088、0.086 mJ的填充结构优化结果.根据3.1节的优化结果,不考虑柔度约束情况下最大应力值为1.899 MPa,柔度值为0.091 mJ.图11所示结果表明,随着柔度约束逐渐收紧,优化结果的最大应力值逐渐增大.此外通过图11所示各结构柔度值对比可得,各优化结果柔度值均严格满足柔度约束,表明该方法能够有效实现给定柔度限制下的最小化应力设计,得到综合考虑结构强度与结构刚度的轻量化内填充结构.

图11 不同柔度约束c*的最小化应力优化结果Fig.11 Optimization results for minimizing stress with different compliance constraint c*

4 结论

提出了一种考虑增材制造填充结构强度的拓扑优化设计方法,能够设计满足增材制造工艺要求的轻质高强填充结构.该方法提出局部体积约束变上限优化策略,避免优化过程中由于局部体积约束过紧出现应力响应振荡问题,显著改善了优化过程收敛稳定性.最小化应力优化结果表明,该方法所得优化结果与最小化柔度优化结果相比显著降低了结构最大应力,有效地减轻了应力集中效应.在此基础上,通过在最小化应力优化模型中添加柔度约束,能够实现兼具刚度与强度的填充结构设计.在工程应用中,本文方法能够针对考虑强度的给定薄壁外壳填充结构设计提供一定指导.但薄壁外壳分布可变的填充结构同样具有优化潜力,其力学性能存在提升空间,考虑结构强度的壳体与填充结构协同拓扑优化方法有待开展进一步研究.