Pt/C催化剂催化邻硝基苯甲醚加氢制备邻氨基苯甲醚

2024-03-28龙慧崔小舟李英圻彭秧锡唐兆丰彭伟才王刚

龙慧,崔小舟,李英圻,彭秧锡,2,唐兆丰,彭伟才,王刚*

(1.湖南人文科技学院;2.湖南省精细陶瓷与粉体重点实验室:湖南 娄底 417000)

邻氨基苯甲醚是一种重要的精细化工中间体,呈浅红色或浅黄色油状液体,其暴露在空气中易变成浅棕色,溶于稀的无机酸、乙醇和乙醚,微溶于水,能随水蒸气挥发且易燃[1]。邻氨基苯甲醚能与亚硝酸反应生成重氮盐,可用于生产偶氮染料、冰染染料及色酚等染料,愈创木酚、安痢平等医药,香兰素等香料,还可用于测定汞的络合指示剂及杀菌剂等[2-3]。

邻氨基苯甲醚作为重要的精细化工生产原料,生产附加值较高。近年来,国内外化工市场中香兰素十分走俏,其大量用于生产医药中间体、植物生长促进剂、杀菌剂、润滑油泡沫剂、电镀光亮剂和印制线电路板生产导电剂等[4],应用领域广,市场需求高速扩增,使得原料邻氨基苯甲醚供不应求。我国是香兰素主要生产国和出口国,据不完全统计,虽然目前邻氨基苯甲醚在国内的年产量近30 kt,但是,普遍存在生产厂家较多、规模小和污染严重等问题,年产量超过1 kt的企业有6~7家[5]。随着经济的发展,邻氨基苯甲醚产业也迎来更大机遇,研究进一步提高邻氨基苯甲醚产品的品质,开发经济、绿色的新工艺迫在眉睫。

传统制备邻氨基苯甲醚的方法有硫化钠法、水合肼还原法、铁粉盐酸还原法和电化学还原法等,然而,普遍存在废水废渣污染严重、成本高、能耗大和工艺条件苛刻等问题[6]。液相加氢还原工艺制备邻氨基苯甲醚,产品质量稳定,装置易实现连续化、自动化,三废排放物仅少量废水,利于生态环境发展,该方法越来越受到人们的青睐,已成为芳香族硝基物还原工艺实践与发展的趋势[7]。液相加氢还原工艺使用Pd/C或Pt/C贵金属作为催化剂,以表面活性较大的物质为载体,选择合适溶剂,在一定反应条件下持续通入H2以实现邻硝基苯甲醚的加氢还原,得到邻氨基苯甲醚产品。Pt/C是液相催化加氢体系中常使用的催化剂,梅华[8]等采用浸渍法制备Pt/C催化剂,并加入第二金属助剂,提高了对氯硝基苯加氢合成对氯苯胺的催化性能,选择性高达99%以上。

液相加氢还原工艺制备邻氨基苯甲醚易产生中间体邻亚硝基苯甲醚和邻N-羟氨基苯甲醚,2者在持续通入氢气的过程种继续还原为邻氨基苯甲醚,因这2种中间体产物的还原速率比邻硝基苯甲醚快得多,故产物中几乎不含有这2 种中间产物,在加氢不足情况下,产物中会有少量邻N-羟氨基苯甲醚生成[9]。

1 实验部分

1.1 试剂与仪器

邻硝基苯甲醚,质量分数>98.5%;瓶装氮气、瓶装氢气,质量分数>99.9%;无水乙醇;异丙醇;甲醇;四氢呋喃;乙二醇;氯铂酸;氢氧化钠;Pt/C催化剂(自制)。

微型不锈钢高压反应釜;SHZ-D(Ⅲ)循环水式多用真空泵;DZF 型真空干燥箱;气相色谱仪器,福立GC-9790plus。

1.2 实验方法

Pt/C催化剂的制备。将碳粉和乙二醇通过超声搅拌处理使其混合均匀,搅拌过程中加入氯铂酸/乙二醇溶液,搅拌2 h后加入浓度为1 mol/L的氢氧化钠调节溶液pH 至11~13;继续搅拌并升温至130 ℃反应2 h 后,降温至70 ℃,加入浓度为1 mol/L 的HCl 溶液调节pH 为1;搅拌反应2 h,用去离子水抽滤洗涤,洗涤产品经90 ℃真空干燥箱干燥过夜得到Pt/C催化剂。

液相催化加氢制备邻氨基苯甲醚。在75 ml的不锈钢高压反应釜中,依次加入邻硝基苯甲醚、催化剂Pt/C和溶剂无水乙醇,密封锁紧反应釜后用高纯的氢气试压,通入H2置换3次后释放H2,重新通入H2至釜内使压力达到实验要求。启动反应釜加热和搅拌装置,恒温反应一定时间后停止加热,降温至室温后打开泄压阀泄压,卸下反应釜,取出反应液过滤回收催化剂,得到滤液即为滤液邻氨基苯甲醚产品,对滤液进行气相色谱分析。

气相色谱条件。检测器为FID,柱温初始温度50 ℃,以20 ℃/min升温至300 ℃保持1 min,气化室温度300 ℃,检测器温度300℃,气体流量氢气为30 ml/min、空气300 ml/min,分流比20∶1。

2 结果与讨论

2.1 溶剂种类对反应的影响

邻硝基苯甲醚(1 g)在反应压力为1 MPa、反应温度为70 ℃条件下,使用0.01 g Pt/C 作催化剂反应1 h得到邻氨基苯甲醚,考察溶剂种类对反应的影响,结果如表1所示。

表1 溶剂种类对反应的影响Tab 1 The influence of solvent types on reactions

由表1可知,以醚类四氢呋喃作溶剂,邻硝基苯甲醚转化率较低;醇类作为溶剂溶解性较好,转化率较高,邻氨基苯甲醚选择性也较高。综合考虑成本,选择无水乙醇作溶剂较佳。

2.2 反应压力的影响

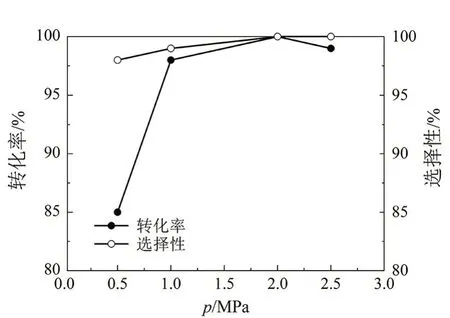

邻硝基苯甲醚(1 g)在反应温度为80 ℃条件下,以无水乙醇作溶剂,使用0.01 g Pt/C作催化剂反应2 h 得到邻氨基苯甲醚。考察压力(0.5~2.0 MPa)对邻硝基苯甲醚转化率和邻氨基苯甲醚选择性的影响,结果见图1。

图1 反应压力的影响Fig 1 The influence of reaction pressure

由图1可以看出,随着压力增大,反应速率随之增大,当压力到达2.0 MPa,邻硝基苯甲醚转化率和邻氨基苯甲醚选择性均较高,继续增大压力,反应速率和产品收率没有明显提高。压力增加将相应提高设备要求,增加经济成本。综合考虑,使用氢气的较优压力为2.0 MPa。

2.3 反应温度的影响

邻硝基苯甲醚(1 g)在反应压力为2.0 MPa条件下,以无水乙醇作溶剂,使用0.01 g Pt/C作催化剂反应2 h 得到邻氨基苯甲醚。考察反应温度(60~100 ℃)对邻硝基苯甲醚转化率和邻氨基苯甲醚选择性的影响,结果见图2。

图2 反应温度的影响Fig 2 The influence of reaction temperature

由图2 可以看出,反应温度60 ℃时,邻硝基苯甲醚转化率较低,随着温度升高,转化率不断提高,邻氨基苯甲醚选择性也较高;当温度达到80 ℃时,邻硝基苯甲醚转化率接近100%,同时邻氨基苯甲醚选择性达到96%以上;继续升高温度,邻硝基苯甲醚转化率维持在100%,邻氨基苯甲醚选择性降低。分析原因为,高温导致副产物生成,过高的反应温度不利于邻氨基苯甲醚的高选择性合成。综合考虑经济效益,反应温度80 ℃较合适。

2.4 反应时间的影响

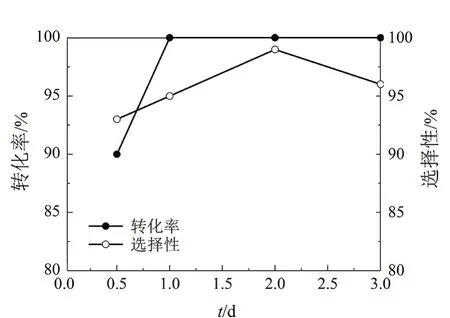

邻硝基苯甲醚(1 g)在反应温度80 ℃、压力2.0 MPa 条件下,以无水乙醇作溶剂,使用0.01 g Pt/C 作催化剂制备邻氨基苯甲醚。考察反应时间(0.5~3 h)对邻硝基苯甲醚转化率和邻氨基苯甲醚选择性的影响,结果见图3。

图3 反应时间的影响Fig 3 The influence of reaction time

由图3 可以看出,反应0.5 h 时,邻硝基苯甲醚转化率达到90%,反应2 h时基本完全转化,且邻氨基苯甲醚选择性达到99%,继续反应选择性下降。因此,较合适的反应时间为2 h。

2.5 催化剂用量的影响

邻硝基苯甲醚(1 g)在反应温度80 ℃、压力2.0 MPa 条件下,以无水乙醇作溶剂,反应2 h 制备邻氨基苯甲醚。考察Pt/C 催化剂用量(0.005~0.02 g)对邻硝基苯甲醚转化率和邻氨基苯甲醚选择性的影响,结果见图4。

图4 催化剂用量的影响Fig 4 The influence of catalyst dosage

由图4可以看出,使用少量Pt/C催化剂即可达到较好的催化效果,反应速率、邻硝基苯甲醚转化率随催化剂用量增加而提高,当催化剂用量为0.01 g 时,邻硝基苯甲醚完全反应,转化率可达100%,邻氨基苯甲醚的选择性为99%;催化剂用量超过0.01 g,邻氨基苯甲醚选择性降低。因此,较优的催化剂用量为0.01 g。

3 结 论

邻氨基苯甲醚是重要的精细化工生产原料,相比硫化钠法、水合肼还原法和铁粉盐酸还原法等传统制备方法,液相加氢还原工艺生产的产品质量稳定,其装置易实现连续化、自动化,三废排放物仅少量废水,利于生态环境发展。笔者以液相加氢还原工艺制备邻氨基苯甲醚,研究以邻硝基苯甲醚为原料,采用Pt/C 催化剂催化邻硝基苯甲醚加氢合成邻氨基苯甲醚。经工艺条件筛选,较佳的反应条件为,无水乙醇作溶剂、反应温度80 ℃、反应压力2.0 MPa、反应时间2 h和Pt/C催化剂用量0.01 g,邻硝基苯甲醚的转化率为100%,邻氨基苯甲醚的选择性为99%。该方法为邻氨基苯甲醚的绿色、经济工艺开发提供重要参考意义。