热法磷酸生产过程多尺度模拟

2024-03-28伍子奇宗凯强翟持

伍子奇,宗凯强,翟持

(昆明理工大学,昆明 650500)

工业磷酸广泛应用于国民经济各领域,包括洗涤、食品、制药、颜料、电镀和防锈等行业,是国民经济不可或缺的基础化工品[1]。制备磷酸主要有热法、湿法和窑法3种方法:热法磷酸产品纯度高,可以直接作为工业级、食品级和电子级磷酸行业原材料使用;湿法、窑法磷酸需要进一步提纯和净化,其分离工艺复杂,耗能量大[2-4]。因此,目前高纯、高浓磷酸生产以热法为主,生产步骤包括黄磷的燃烧及水化。热法磷酸生产过程相关节能技术近年来发展迅猛,其中1种带热能回收的2步法流程被广泛应用[5]。带热能回收的2步法工艺简易流程,见图1。

图1 带热能回收的2步法工艺简易流程Fig1 A simple two-step process with thermal energy recovery

副产工业蒸汽的热法磷酸生产采用2步法生产工艺:黄磷在特种燃磷塔内燃烧,同时回收燃烧所放出的热能并副产中、低压蒸汽;五氧化二磷的水化在水化塔内完成。反应热通过特种燃磷塔产生的蒸汽移出,水化热由水化塔内的循环磷酸通过换热器移走,以保持整个生产工艺中的热平衡。杜佳磊等[5]对热法磷酸生产全流程进行了㶲衡算,获得了不同空气过剩系数下的㶲效率,并根据技术过程的热能损失提出了改进措施。

燃磷塔内的燃烧动力学、锅炉热耦合作用和喷枪雾化作用效果还需进一步探究。对燃磷塔中的黄磷燃烧过程建立数学模型并数值模拟以获取详细的反应换热机理,是实现燃烧过程优化和智能化的有效途径。燃磷塔相关生产过程的优化,需获取详细的传热数据和塔内流动特性,然而,普通情况下,实验室难以具备燃磷实验的条件。笔者采用多尺度数值模拟方法,研究不同条件及结构对黄磷燃烧过程耗能的影响,以期得到燃烧过程的能量传递机理,为工厂内部热法磷酸生产工艺后续优化方案提供可靠借鉴,并对实际生产起到指导作用[6]。

1 热法磷酸节能技术简介

燃烧1 t 黄磷释放热量24 293 MJ,燃烧产物P4O10与水反应生成磷酸的水化热为1 936 MJ,合计1 t黄磷生产磷酸反应总放热为26 289 MJ,占黄磷生产总能耗的25%。因此,全面有效回收热法磷酸生产过程中黄磷反应热意义重大[7]。目前,梅毅教授团队[8]开发的利用自然空气回收黄磷反应热技术已成功应用于7~90 kt/a热法磷酸装置,技术推广覆盖率达到中国热法磷酸生产能力的60%以上。热法磷酸生产工艺的燃磷塔模型,见图2。

图2 燃磷塔结构模型Fig 2 Structural model of phosphorus burning tower

由图2可以看出,热法磷酸燃磷塔由底部椭球封头、筒体、顶部锥形封头、喷枪和导气管5部分构成。熔融液态黄磷通过燃磷塔下部喷枪射入燃磷塔,与一次空气碰撞发生雾化。雾化黄磷在燃磷塔下部与二次空气充分混合接触发生剧烈燃烧,燃烧生成的P2O5气体沿塔体上升到顶部出口流出。塔壁外设置有软水循环换热系统,防止塔壁温度过高,保护塔体,同时软水吸热可以副产出高压蒸汽,增加产值。

2 黄磷燃烧过程机理

化学反应过程往往伴随着复杂的传热传质过程,在实际生产过程中,熔融液态黄磷通过喷枪输送至燃磷塔底部,黄磷在燃磷塔内充分氧化燃烧,燃烧产生的热量使液态磷气化进而燃烧过程持续进行。黄磷燃烧过程在模拟中通常视为简单的燃烧过程,主要发生反应:

实际上,黄磷燃烧反应是P4分子一步一步从氧气上接受氧分子,反应式为:

Aspen Plus 是1 款用于工艺严格机理计算的大型通用化工流程模拟平台。利用NASA Lewis研究中心基于最小化自由能方法研发的计算化学平衡程序(NASA-CEA),与ASPEN Plus软件对比,获取理论上燃烧反应所生成的详细物质数据[9]。

利用Aspen Plus软件对黄磷燃烧过程建模,黄磷经换热器(HEAT)变成液态,空气经分流器(MIX01)分流,一次空气由密闭容器(COMPRO)加压后,与液态黄磷在混合器(MIX02)中混合,再与二次空气在反应器(R01)中燃烧。具体模型见图3。

图3 黄磷燃烧过程Aspen Plus模型示意Fig 3 Schematic diagram of Aspen Plus model for yellow phosphorus combustion process

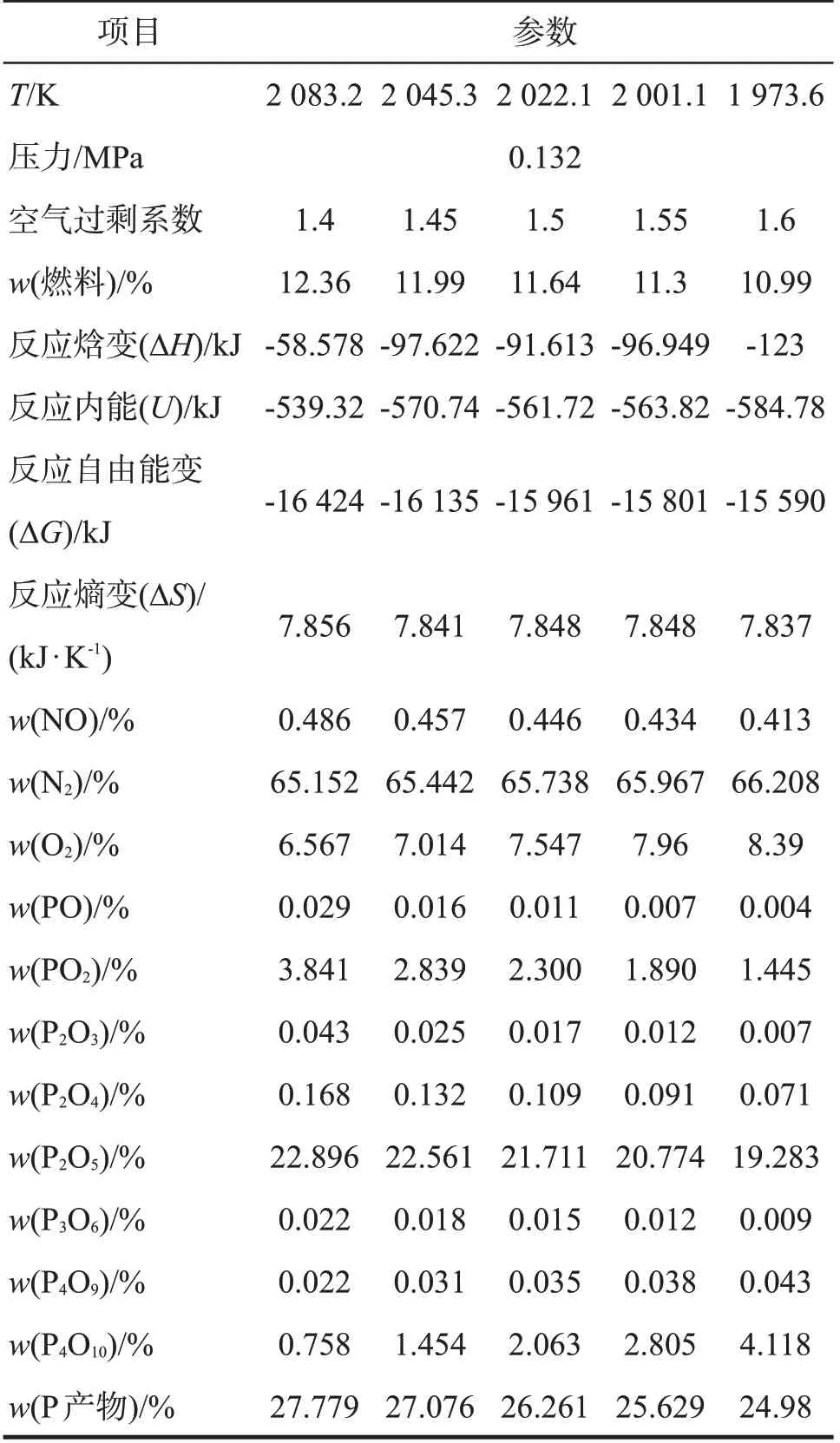

以黄磷生产标准工况为输入条件和过剩空气系数控变量进行模拟,控制过剩空气系数分别为1.4、1.45、1.5、1.55 和1.6,得到不同空气过剩系数下产品气体中P4O10质量分数和出口均温,黄磷燃烧过程具体模拟结果如表1所示(燃磷塔壁面热力学温度873.15 K、有效换热面积143.18 m2)。

表1 Aspen Plus软件模拟结果Tab 1 Aspen Plus software simulation results

将Aspen Plus 软件模拟结果(表1)得到的温度、压力等参数作为NASA-CEA 软件输入参数,得到NASA-CEA详细模拟计算结果,如表2所示。

表2 NASA-CEA详细计算结果Tab 2 Detailed calculation results from NASA-CEA

由表2可知,NASA-CEA软件模拟黄磷燃烧过程有不同磷氧化合物中间态产生,磷氧化物产量做加和处理,结果与Aspen Plus软件计算结果相差基本小于0.5%。因此,2种模型数据准确,具有一定可信度。

3 塔内传质传热过程模拟

3.1 简化假设条件

对于复杂的两相流燃烧过程,使用数学模型难以细致、准确地描述燃磷塔内极为复杂的物理化学过程,需用数值模拟软件模拟塔内反应情况[10]。为便于使用Fluent软件搭建稳定的燃磷塔模型,假设条件:

1)燃磷塔处于稳态燃烧过程,进、出料稳定,不随时间变化;

2)从喷枪口喷出的是气态磷与空气的单相均匀混合物;

3)黄磷在特种燃磷塔内充分燃烧且全部生成五氧化二磷,无其他次氧化物;

4)反应速度极快,且反应完全;

5)软水换热系统在模拟中等效成恒温壁面条件,壁面热力学温度为873 K。

3.2 Fluent物理模型

选择Realizable k-ε模型(RKE)[11-12]、P-1辐射模型[13]与涡耗散模型[14]计算黄磷燃烧传热过程的反应热,各模型控制方程如下:

P-1模型控制方程:

式中:qr为反应热辐射通量;G为入射辐射热,a为吸收系数,σs为散射系数,C为线性各向异性相函数系数,σ是斯蒂芬-玻尔兹曼常数,T为热力学温度。

该模拟燃烧过程反应迅速,反应速率完全由湍流混合决定。因此,选择涡耗散模型进行反应相关模拟计算。涡耗散模型反应速率计算方程为:

式中:Ri为反应速率;Mw,i为各组分i的相对分子质量总和;ρ为密度;YP为产物五氧化二磷的质量分数;A、B 皆为经验常数,A=1.2,B=0.5;N为组分数;v"i为反应物i的化学计量数;v"j为产物j的化学计量数;表示大涡混合时间尺度。

用四面体网格剖分方法对塔体进行网格划分,查看网格质量,网格歪斜率小于0.5,且95%以上的网格歪斜率小于0.38,单元网格质量大于0.5,表明网格质量非常好。网格无关性检验结果,如表3所示。

表3 网格无关性验证表Table 3 Grid independence verification table

由表3可知,合适的总网格数约为50万个。

通过Fluent模拟燃磷塔,反应物液态黄磷、产物P4O10的参数如表4所示。

这则有些像笑话的故事,其实不是笑话,而是明人沈德符《万历野获》第二十二卷“海忠介抚江南”一章中,讲述的海瑞巡抚江南之时的一件“轶事”(海瑞谥号“忠介”,故史上又称他为“海忠介”)。这故事的发生有这样一个背景,那就是海瑞对于下级官员趋步至官厅,按礼谒见长官习惯性地弓腰低眉很有些看不惯,因此他下令郡县的长官“庭参”之时不得俯首;但是,他命令虽然下达了,可鉴于作为属下的那些官吏一个个十分畏惧上司,所以,依然没有人敢于仰视上级。

表4 CFD模拟物料参数表Table 4 Material parameters for CFD simulation

3.3 不同条件及结构对黄磷燃烧过程的影响

利用Fluent模拟燃磷塔,首先进行气液两相流碰撞雾化过程的模拟,并通过雾化效果确定合理的气速,再将不同空气过剩系数下的塔内燃烧数据与前述软件计算结果对比,以保证模型的准确性,模拟计算不同喷枪角度、喷枪数等条件下,塔内的物料流动与传热状况,分析最优生产工艺。

3.3.1 喷枪雾化作用模拟

在Fluent中,用流体体积函数(VOF)模型和离散相(DPM)模型可以较好的模拟出气液两相碰撞雾化过程,控制空气过剩系数为1.5,通过改变一次空气流量,利用Fluent中的流体体积函数转换成离散相模型(VOF-to-DPM)[15],获得不同气速下喷枪雾化效果。具体液态黄磷雾化效果见图4。

图4 不同气速下液态黄磷雾化效果Fig 4 The atomization effect of liquid yellow phosphorus at different gas velocities

由图4 可以看出,当一次空气质量流量为0.3 kg/s时,液态黄磷进入塔内并未发生液膜的破碎现象,分析原因为,一次空气量过少会导致黄磷液体冲击力度不够,雾化效果不好;当一次空气质量流量为0.35 kg/s时,液态黄磷明显雾化,继续增大一次空气流量会导致加压环节成本上升,且雾化效果无明显改进。因此,选择一次空气质量流量0.35 kg/s。

3.3.2 黄磷燃烧情况模拟

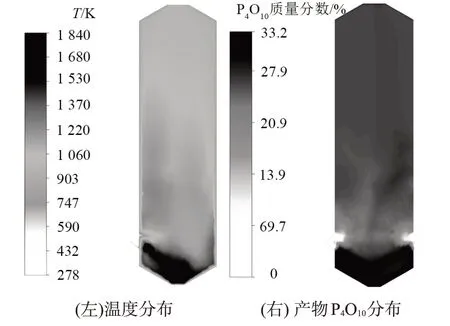

物料黄磷从双喷枪射入塔后,在喷枪轴线上发生燃烧反应,高温热物流在中心处交汇,并对塔底进行辐射传热。燃磷塔内的温度和产物P4O10分布见图5。

图5 燃磷塔内温度和产物P4O10分布Fig 5 Temperature inside the phosphorus burning tower and distribution of product P4O10

由图5 可以看出,空气过剩系数为1.5 时,塔内最高温度在2 020 K左右,最高温度值出现在喷枪轴线延长线与塔壁附近,随着反应产品气体上升,热量经过塔壁与外界换热,上升到出口时降至960 K左右;黄磷在塔底剧烈反应生成P4O10,此时气体组成主要为N2和P4O10,之后产品气体上升,过剩的空气含量逐渐升高,最后P4O10质量分数稳定在26%左右。

假设出口处黄磷燃烧完全,不同空气系数模拟结果如表5所示。

表5 Fluent模拟结果Tab 5 Fluent simulation results

根据表5可知,随着空气过剩系数的增加,塔内的最高温度有所下降。分析原因为,随着空气过剩系数加大,带入的空气量增加,而燃磷量一定,反应放出的热量也一定,则塔内最高温度下降。

综上所述,空气过剩系数取低了会导致塔内温度偏高,取高了会导致能源浪费,因此,后续模拟取中间值1.5作为空气过剩系数。

3.3.3 喷枪角度的影响

目前,工业上喷枪常用的角度有11°、28°、41°和55°,控制其他参数不变,考察喷枪角度对燃磷塔内反应情况,结果见图6和图7。

图6 喷枪角度对塔内料流轨迹的影响Fig 6 The influence of spray gun angle on the trajectory of material flow inside the tower

图7 喷枪角度对塔内温度分布的影响Fig 7 The influence of spray gun angle on the temperature distribution inside the tower

由图6和图7可以看出,随着喷枪角度逐渐增大,位于燃磷塔底部的烟气旋涡越小,直至几乎消失,对提高预热回收率有利;随着喷枪角度逐渐增大,高温区域逐渐向塔底靠近,对塔体的影响增大。综合考虑,选取41°作为喷枪角度。

3.3.4 喷枪数的影响

目前,热法磷酸生产过程中的燃磷塔主要有双喷枪与三喷枪2 种塔型,选取41°喷枪角度,空气过剩系数1.5建立三喷枪燃磷塔模型,输入同样的参数进行计算,结果见图8。

图8 三喷枪塔内温度分布Fig 8 Temperature distribution inside the three spray gun tower

由图8可以看出,三喷枪燃磷塔中心的最高热力学温度为1 840 K左右且温度分布较为均匀,对塔体本身影响更小,而双喷枪燃磷塔中心的最高温度为2 020 K左右,而且温度分布集中。三喷枪燃磷塔的最高温度低了180 K,但是工程成本会高于双喷枪塔型。因此,以节能为主要考虑指标,则可以选择三喷枪塔型,若以成本为考虑指标,则建议选择双喷枪塔型。

4 结 论

笔者通过Aspen Plus、NASA-CEA 与Fluent 3种软件对热法磷酸生产过程中的燃磷塔及塔内燃烧传热传质机理进行了模拟研究,获得了详细的传热数据以及实际反应产物组成,并获得了塔内物料的实际流动状态。得出结论为:

(1)通过多个软件对燃磷塔进行模拟,由复合模拟得到的结果更加可靠,Aspen Plus和NASACEA 2 种软件提供详细的热力学计算结果,Fluent则补充了塔内详细的流动状态以及热能分布等情况,前2 者提供整体计算,Fluent 提供具体的气液两相流动过程以及传热传质结果,从而使结果更有参考价值。

(2)利用Aspen Plus 和Fluent 模拟燃磷塔的反应过程,调整空气进料量,在不同空气过剩系数下的燃烧情况下进行模拟,发现控制空气过剩系数在1.5 时,可以在保证获得较低的塔内温度,保护塔体的同时,减少氧气消耗量,提高热能利用率。

(3)对不同喷枪角度、喷枪数的燃磷塔进行模拟,获取燃磷塔中黄磷燃烧过程。选择41°的喷枪角度不仅可以减小底部烟气旋涡,且对燃磷塔底部冲击较小,提高热能利用率;在综合比较流场和温度场后,三喷枪的燃磷塔塔内最高热力学温度可降低180 K,优于双喷枪燃磷塔,但成本也会上升。