宽厚板模具钢全流程锻造成形仿真模拟与试验研究

2024-03-27高超平吴杏格陈民涛梁晓捷太原重工股份有限公司

文/高超平,吴杏格,陈民涛,梁晓捷·太原重工股份有限公司

P20(3Cr2Mo)材料常用于制造型腔复杂、尺寸较大、精度较高的模具,尤其是大型宽厚板模具。但大型宽厚板模具因展宽截面较大、厚度较厚,经常在理化检测出现探伤超标缺陷和变形不均匀的现象,导致因产品报废无法满足客户生产周期的要求。

同行业对宽厚板模具钢的研究只限于试验或者单工序仿真模拟研究。因此,迫切需要工艺技术人员根据宽厚板结构,优化全流程一体化锻造工艺,以改善原始钢锭内部铸态缺陷,提高此类模具钢宽厚板产品合格率。

锻件基本信息

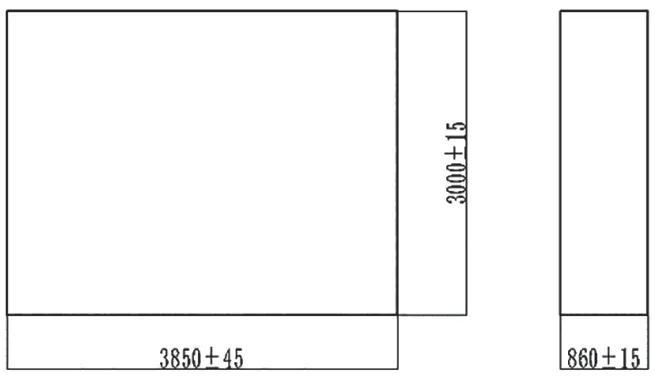

宽厚板模具钢材料为P20(3Cr2Mo),截面尺寸如图1 所示,锻件重量为7.865×104kg,钢锭重量为1.21×105kg。

图1 锻件交付尺寸图

锻件工艺方案制定

采用冶炼+锻造+锻后热处理的工艺路线,具体方案如下。

⑴冶炼工艺路线:采用EAF(初炼)—LF(炉外精炼)—VD(真空脱气)—VC(浇注)。

⑵锻造工艺路线:WHF 宽砧强压法+拔扁展宽压实组合成形法—锻后热处理。

工艺方案仿真模拟

冶炼浇注凝固过程模拟分析

采用Procast 铸造仿真模拟软件,在121t 钢锭凝固过程分析中,锭身冒口端存在缩孔疏松倾向,与实际比较吻合,凝固完成后缩孔疏松倾向分布如图2所示。

图2 钢锭疏松缺陷分布图

钢锭冒口端存在正偏析,水口端存在负偏析,主要由于溶质流动所致。依据凝固模拟结果显示,冒口端最后凝固速度增加,富集溶质未能完全扩散到冒口,导致锭身正偏析加剧,如图3 所示。

图3 钢锭偏析模拟计算结果预测

锻造工艺仿真模拟过程

为了改善钢锭内部疏松缩孔、偏析等缺陷,锻造采用WHF 宽砧强压法拔长以及结合展宽压扁逐次变形的新锻造方法。具体锻造仿真模拟思路:采用Simufact 模拟软件建立P20 材料模型,自由锻开坯模块仿真模拟全流程变形。

建立P20 模具钢材料模型,模拟压钳把后钢锭塑性变形过程的温度场和应力场,表征钢锭变形均匀性和找出改善缩孔疏松缺陷的规律。

⑴钢锭压钳把、加热后出炉转移。

加热温度为1240℃,加热保温后出炉转移时间根据现场实际情况确定,从出炉到压力机变形前,转移用时100s,模拟结果如图4 所示。

图4 加热保温冷却过程模拟

⑵镦粗、拔长过程模拟。

点追踪钢锭锭身中心截面位置,分别输入中心轴、R/2、3R/4、表面共48 个点,用凹形上镦粗板和漏盘镦粗高度至1625mm,即φ2790mm×1625mm,温度、应变云图如图5、图6 所示。

图5 镦粗过程温度变化云图

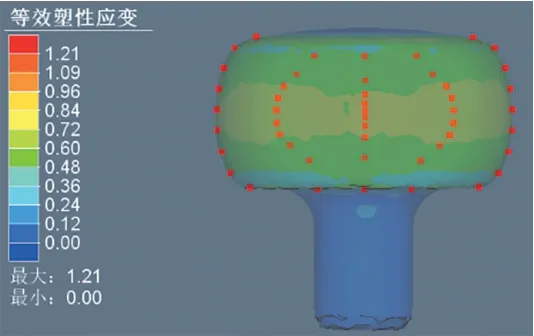

图6 镦粗过程等效塑性应变云图

WHF 宽砧强压法+拔扁展宽压实组合成形法,拔长至方1740mm×1540mm,搭砧量200mm,压完一道次后翻转90°,错半砧,压下一道次。模拟过程温度、应变分别如图7、图8 所示。

图7 拔长过程温度变化云图

图8 拔长过程等效塑性应变云图

⑶切除余料展宽拔长至宽板尺寸。

切除冒口及余料后展宽、拔长至宽板尺寸,具体模拟温度、应变结果分别如图9、图10 所示。

图10 宽板成形过程等效塑性应变云图

生产验证及探伤结果

生产验证

钢锭冶炼浇注脱模后,热送至锻造成形车间,按工艺要求进行锻造成形。镦粗过程如图11 所示。拔长展宽过程采用WHF法和拔扁展宽压实组合成形法,生产过程如图12 所示。

图11 钢锭生产镦粗过程图

图12 拔扁展宽过程图

探伤结果

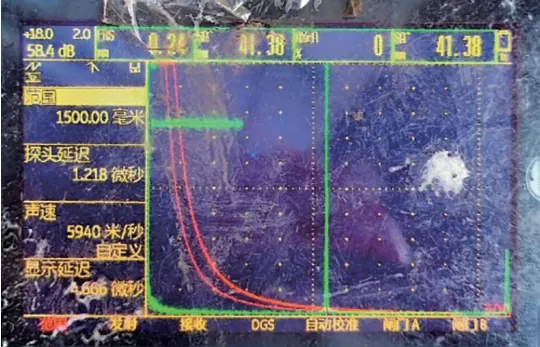

机加后进行无损超声波探伤,探伤合格,杂波20%以下,波形图如图13 所示。

图13 超声波探伤合格波形图

结束语

对宽板模具钢从钢锭充型凝固到锻造全流程仿真模拟,优化传统锻造成形方案,通过生产验证和超声波检测,达到了预期效果,锻件超声波检测全部合格。后续同类材质或者相近系列材质宽厚板锻件研究,可参考锻造工艺分析和方案制定及优化的思路。