非调质钢的热加工过程控制

2024-03-27马锋刚张晓田马录党军宝鸡法士特齿轮有限责任公司

文/马锋刚,张晓田,马录,党军·宝鸡法士特齿轮有限责任公司

本文对非调质钢做了简要介绍,结合在我公司一种铁素体-珠光体型中碳非调质钢在法兰类零件上的应用情况,阐述了该钢种的微合金化成分、零件的性能特点和要求,以及中频加热、锻造过程、锻后控冷、检验、机械加工等工序的工艺控制要点及原因,并介绍了该非调质钢零件出现控冷结果不合格的返修工艺。最后结合工艺过程分析了非调质钢的强化机理和性能表现。

非调质钢是在中碳钢中添加微量合金元素(Ti、V、Nb、N 等),通过控温锻造,控制锻后冷却过程,使铁素体+珠光体组织中弥散析出碳、氮化合物为强化相,是一种将轧制(或锻造)与热处理结合为一体,不经调质热处理(淬火+高温回火)就可获得碳素结构钢或合金结构钢经调质才能达到的力学性能的一种新型节能钢。非调质钢可分为铁素体-珠光体型非调质钢、贝氏体型非调质钢和马氏体型非调质钢三类。铁素体-珠光体型非调质钢应用最多,含碳量为0.3%~0.5%,又称为中碳非调质钢,金相组织为铁素体和珠光体。

德国、瑞典和日本对非调质钢的研究及应用较好,如德国大众、美国福特、意大利菲亚特都采用非调质钢来制造其曲轴、连杆等零件,日本目前90%以上的曲轴、连杆均采用非调质钢制造。但在国内非调质钢的应用极其有限,针对非调质钢的配套工艺、刀具等都鲜有成熟可借鉴的经验。我国非调质钢的应用和开发最广泛的是汽车行业,主要用于汽车发动机曲轴、连杆、前轴、半轴等零件,钢种选择可参考GB/T 15712-2016《非调质机械结构钢》。

我公司使用的一种非调质钢是铁素体-珠光体型非调质钢,该零件的锻件毛坯重量为8.5 千克,法兰类零件,表面硬度要求为240 ~270HBW,金相组织要求为珠光体+网状铁素体及少量晶内铁素体(图1),不允许出现贝氏体、马氏体等非平衡组织,晶粒度为5 ~8 级。带状组织级别可按照GB/T 34474.1-2017 标准中E 系列不大于3 级要求,不同零件也可根据带状组织对强度、韧性的影响程度制定更加严格细致的接收标准,我公司带状检测级别一般为0 级。该零件的最终热处理工艺为表面感应淬火:法兰盘部位局部高频,以达到耐磨性能要求。

图1 珠光体+网状铁素体(4%硝酸酒精腐蚀,100×)

原材料及过程控制

原材料

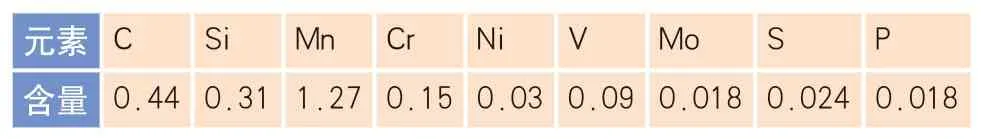

我公司某一批次非调质钢法兰类产品的化学成分检测结果如表1 所示(成分接近于45MnVB 材质),主要是在45 钢基础上增加Mn、V 进行微合金化:Mn 含量提高了0.50%左右,起到固溶强化的作用;增加将近0.10%的V,有利于形成V(N,C),从而抑制奥氏体晶粒的长大、细化晶粒、提高材料韧性。本批原材料规格为直径90 毫米、长度6 米的棒材,连铸连轧圆钢材料的轧制态硬度为257HBW,晶粒度7.5 级。

表1 非调质钢的主要化学成分(质量分数,%)

加热和锻造过程

该产品的锻造生产线由自动上料机构、中频加热炉、曲柄连杆式锻压机、压床以及传送带等辅助设备组成。工艺为闭式锻造工艺,过程为“坯料加热-镦粗-预锻-终锻-冲孔”,终锻结束后零件通过快速传送带转移至压床位置,完成冲孔工序。锻造过程工艺控制的要点有以下几个方面。

⑴棒料直径与中频炉的匹配度,生产中常见情况是大炉子烧小料(即对于棒料直径来说中频炉炉膛尺寸过大),棒料加热不均匀,会导致锻造成形问题,同时会造成非调质钢零件各部位铁素体和珠光体内碳氮化合物固溶量不一致,最终体现在零件上为各部位力学性能不一致,强度低的部位容易过早失效。

⑵棒料加热温度一般控制在(1200±50)℃,较高的加热温度有利于非调质钢中的碳氮化合物充分固溶,进而在后续控制冷却过程中有较多的碳氮化合物弥散析出,充分发挥微合金的作用。同时加热设备的稳定性也非常重要,这是加热温度一致性的保障,也是最终产品硬度一致性的保障,否则就会出现硬度散差较大,甚至超出要求范围的情况。

⑶终锻温度一般控制在850 ~1000℃,特别是承载扭矩的轴类零件,为保证零件的韧性应选用较低的终锻温度;而对于需要耐磨性的零件就不用严格要求。在此注意终锻温度要在锻压机终锻工序测量,而不是在冲孔工序。

跟锻造余热正火工艺相似,锻造过程的稳定性是控制冷却后零件硬度和性能的有力保障,所以非调质钢更加适合在稳定性较好的自动化锻造生产线上进行批量生产。

控制冷却

控制冷却是保障最终零件力学性能的关键控制点,控制冷却方式有堆冷、传送带或散放空冷、风冷、雾冷等,冷速越快,硬度越高。一般零件进入控冷过程的温度不低于850℃。在硬度符合要求的前提下应尽可能采用较快的冷却速度,以保证碳氮化合物的强化效果,提高零件的韧性。

试验结果显示该非调质钢法兰零件硬度均匀性较好,从表面至心部未出现明显硬度降低。在金相下观察,锻造后金相组织均为珠光体+沿晶网状分布铁素体。风冷条件下零件晶粒尺寸明显小于空冷条件下晶粒尺寸,而珠光体含量高于空冷条件下的珠光体含量。研究发现,在0 ~5℃/s 冷却速度范围内,随着冷速增加,先共析铁素体体积分数减少,相应珠光体体积分数增加,进而导致零件硬度增加。我公司该零件试验结果也印证了这一观点——采用风冷零件硬度比空冷高2 ~3HRC。

质量检验

由于非调质钢大多采用空冷方式,生产车间环境温度和空气流动情况会影响零件的冷却过程,存在不稳定性,再加上每批原材料化学成分和淬透性的差异也会引起硬度波动,所以一般在每次开始生产时要及时首件检验。首件可将待检验零件按常规工艺完成工序后,冷却至200℃左右时进行快速水冷及时检验硬度和金相。同时,当加热温度、锻造方式、冷却过程等因素发生变化后应及时检验。生产稳定后,金相检验可按生产批次或原材料炉号等方式检验金相组织。

不合格返修

当检验结果不合格时可以对零件进行返修,一般可采用高温回火、普通正火或等温正火工艺。硬度过高——采用高温回火工艺降低硬度;硬度过低——采用正火工艺提高硬度;金相组织一般不会出现不合格情况。我公司该零件返修采用高温回火和等温正火工艺。

高温回火设备为电加热式箱式炉,装料层数3~4层,一般采用加热温度650 ~690℃、保温2 小时后出炉空冷的热处理工艺,加热温度根据零件硬度超差情况选择,回火返修件的各项性能不会降低。

等温正火设备为电加热式连续等温正火线,零件在料盘内堆放2 ~3 层,工艺加热温度930℃,保温1.5 小时,吹强风快速冷却至600℃左右,入等温炉580℃保温2小时出炉空冷。硬度可达到250HBW以上,金相组织为珠光体+网状铁素体,晶粒度7 ~8 级,带状0 级,符合零件技术要求。返修件扭矩、抗拉强度等测试也符合设计性能要求。正火返修件是否可用,建议根据零件的实际测试结果最终确定。资料显示,加热温度为1000 ~1200℃时,在保温过程中会导致奥氏体晶粒长大,正火后晶粒度等级降低。

性能分析

非调质钢的淬透性比普通碳素结构钢高,就拿该法兰零件的材质(近似45MnVB)与45 钢比较,前者淬透性较高,淬硬层深度大,零件在毛坯状态调质,后续粗精车工序零件表面2mm 以上的硬化层将被车掉,非调质钢的硬度降低梯度较小,变化不大,优于45 钢调质零件。按照GB/T 228.1-2021 标准进行力学性能测试数据显示,该非调质钢的抗拉强度大于850MPa,延伸率在13.5%以上;而45 钢调质件的抗拉强度大于750MPa,延伸率在19%以上。非调质钢的强度高、塑性低;45 钢的强度低、塑性好。由于非调质钢中的V 为强碳化物形成元素,与钢中的C、N 元素结合形成V(C,N),固定了钢中一部分C,因而提高了钢中铁素体体积分数;加热时部分固溶于奥氏体中的V,能提高过冷奥氏体的稳定性,降低转变温度,使C 扩散困难,因而减小珠光体片层间距。同时有学者指出,在奥氏体中形核的晶内铁素体可以通过分离粗大的珠光体球团来细化铁素体-珠光体钢中的粗大组织。近年来,许多研究表明,微合金化元素V、Ti、Nb 等均可形成相应的析出物,作为晶内铁素体(Intragranular Ferrite,IGF)的形核位置,实现晶粒细化,同时提高强度和韧性。综上分析,非调质钢以固溶强化、细化晶粒和较小片层间距的优势使其整体材料强度和韧性得到提升。

JB/T 11805-2014《非调质钢件表面热处理》规定了非调质钢件的表面感应淬火、气体渗氮、气体碳氮共渗及离子渗氮的技术要求。由此可见,与调质钢零件相同,非调质钢零件也可以进行表面强化以满足使用要求。实际最常用的两种表面处理方式是感应淬火和氮化处理,形状复杂件用气体氮化,简单件用离子氮化(效率高)。

由于非调质钢的心表硬度梯度不明显且微合金化使材料本身的铁素体和珠光体组织硬度较高,不利于车削、拉花键等机加工,所以机加工序就表现出车刀、拉刀等寿命比加工45 钢调质件低的现象,可优化刀具设计和机加工艺、选用合适的刀具(如硬质合金刀具)提高刀具寿命和加工效率。

结束语

⑴锻造加热和锻后控冷是非调质钢零件获得良好力学性能和硬度的关键,锻造加热温度(1200±50)℃,锻后控冷的冷速越快硬度越高,反之硬度降低。

⑵我公司该非调质钢比45 钢晶粒细,强度高,替代45 钢生产法兰类零件可有效提高生产效率,降低生产成本,节约调质热处理成本。

⑶非调质钢锻后控冷出现金相和硬度不合格时可以通过回火和正火工艺返修。